1,3,5,7-тетраалкиладамантаны в качестве новых производных адамантана, способ получения 1,3,5,7-тетраалкиладамантанов и модификации смесей полиалкиладамантанов

Иллюстрации

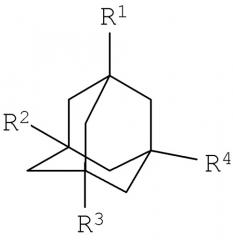

Показать всеИзобретение относится к способу получения 1,3,5,7-тетраалкиладамантана общей формулы

где R1=R2=R3=R4=Et;

R1=R2=R3=R4=н-Pr; R1=R2=Me, R3=R4=Et; R1=R2=Me, R3=R4= н-Pr;

R1=R2=R3= н-Pr,

а также смесей полалкиладамантанов в присутствии электрофильных катализаторов, характеризующемуся тем, что адамантан, 1,3-диметиладамантан или смесь полиалкиладамантанов с общим числом атомов углерода 11-20 алкилируют олефинами СnН2n, где n=2 или 3, в присутствии каталитической системы брутто формулы АlХ3·СкНаlr, где Х=Cl, Hal=Вr, k=0, r=2, или Х=Br, Hal=Cl, k=1, r=4, и процесс проводят в растворе СН2Х2 (X=Cl, Br) при 15-25°С в течение 2-3 ч при мольном отношении [адамантан]:[катализатор]=(15-10):1. Также изобретение относится к новым соединениям формулы

Применение заявленного способа позволяет повысить выход и селективность целевых соединений. 2 н.п. ф-лы, 6 табл.

Реферат

Изобретение относится к области органической химии, а именно к тетраалкиладамантанам с алкильными группами у третичных атомов углерода адамантанового ядра, конкретно к 1,3,5,7-тетраалкиладамантанам общей формулы:

способу получения 1,3,5,7-тетраалкиладамантана общей формулы

и имодификации смесей полиалкиладамантанов с общим числом атомов углерода 11-20 с получением более ценных смесей с повышенным содержанием этильных и пропильных групп.

На основании обширных данных, опубликованных в открытой печати и патентной литературе, 1,3,5,7-тетраалкиладамантаны перспективны в качестве компонентов промышленных жидкостей широкого назначения, исходных соединений для получения термостойких полимеров, дендримеров и биологически активных соединений. Изобретение может быть использовано для производства ценных термостойких нетоксичных смазок или их компонентов, фрикционных систем, кабельного масла, трансмиссионных жидкостей, присадок к смазочным маслам, в качестве исходных соединений для синтеза полимеров и дендримеров, а также для синтеза биологически активных соединений нового поколения [Е.И.Багрий, Адамантаны, Москва, Наука, 1989]. Перспективы использования алкиладамантанов в качестве ценных химически и термостойких жидкостей с хорошими вязкостными свойствами показаны в многочисленных патентах, причем алкиладамантаны с алкильными группами в узловых положениях отличаются повышенной химической прочностью, а полиалкиладамантаны с общим числом углеродных атомов в молекуле 22-30, отличающиеся высоким коэффициентом трения и хорошими смазочными характеристиками, рекомендованы в качестве компонентов гидравлической трансмиссионной жидкости с улучшенным коэффициентом сцепления (R.Е.Moore, US. Patent 3646234, C.A. 1971, 75, 109956; I.N.Duling; D.S.Gates; R.Е.Moore; F.P.Glazier; US. Patent 3648531, C.A. 1972, 76, 143219; I.N.Duling; D.S.Gates; R.Е.Moore; F.P.Glazier; R.Е.Moore, US. Patent 40043927, C.A. 1977, 87, 18887080). Дегидрирование 1,3,5,7-тетраалкиладамантанов открывает возможность для синтеза новой группы непредельных адамантанов - высокопрочных и химически стойких полимеров. [А.П.Хардин; С.С.Радченко, Успехи химии, 1982, 480] и новых перспективных дендримеров (Polym News. 1992, 17, 301; Macromolecules, 1994, 27, 7011). 1,3,5,7-Тетраалкиладамантаны также перспективны для синтеза нового ряда 2-функциональных производных 1,3,5,7-тетраалкиладамантанов, представляющих интерес для синтеза биологически активных соединений нового поколения, поскольку соединения адамантана с функциональной группой в 2-положении обладают биологической активностью [Н.Т.Nagasawa; J.A.Elberling; F.N.Shirota, J. Med. Chem, 1973, 16, 823; 1975, 18, 826].

Настоящее изобретение посвящено получению новых 1,3,5,7-тетраалкиладамантанов и применению нового способа для получения известных 1,3,5,7-тетраалкиладамантанов и модификации смесей алкиладамантанов с целью получения более ценных продуктов. Указанные новые вещества, их свойства, способ получения известных 1,3,5,7-тетраалкиладамантанов и способ модификации полиалкиладамантанов в литературе не описаны.

Описан способ синтеза метиладамантанов, содержащих метильные группы в узловых положениях адамантанового полиэдра (1,3-диметил, 1,3,5-триметил- и 1,3,5,7-тетраметиладамантанов), путем изомеризации соответствующих пергидроароматических соединений. Недостатки этого метода заключаются в невысокой селективности и применимости лишь для получения метиладамантанов (Е.И.Багрий, Адамантаны, Москва, Наука, 1989).

Описан пример получения 1,3,5-триметил-7-этиладамантана путем изомеризации дигидроцедрена под действием хлористого алюминия. Недостатком этого метода является малая доступность исходного углеводорода и неприменимость метода для синтеза других полиалкиладамантанов (J. Оrg. Chem. 1966, 31, 2014).

Известен способ получения адамантанов с алкильными группами в узловых положениях из метиладамантана или диметиладамантана, заключающийся в наращивании метиленовых групп у третичного атома углерода путем последовательности стадий бромирования, карбонилирования, восстановления, снова бромирования с образованием бромида, содержащего на одну метиленовую группу больше по сравнению с первоначально образующимся бромидом и т.д. Используя эту стратегию, получают алкиладамантаны нормального строения с различной длиной алкильных групп (Ж. общей химии, 1964, 34, 579). Недостатками этого способа являются многостадийность процесса, низкие выходы целевых продуктов, применимость для получения только моно и диалкилированных адамантанов.

Описан способ получения алкиладамантанов путем взаимодействия алкиллитиевых соединений с адамантанкарбоновыми кислотами (Нефтехимия, 1969, 3, 323). Недостатками этого способа являются низкая селективность, поскольку в качестве побочных продуктов образуются производные спиртов и олефинов, необходимость работы в инертной атмосфере при строгом отсутствии влаги и применимость способа для синтеза исключительно моноалкиладамантанов.

Известно получение алкиладамантанов при взаимодействии адамантана с олефинами в присутствии протонных или льюисовых кислот. Однако этот способ отличается низкой селективностью и очень малой эффективностью. Реакции протекают с низкой конверсией адамантана и приводят к пестрой смеси, содержащей алкил- и алкениладамантаны и полиалкилированные продукты, и получить этим способом тетраалкиладамантаны, включая тетраэтиладамантан и тетрапропиладамантан, нельзя. Кроме того, в реакциях с олефинами образуются побочные продукты не адамантановой природы, получающиеся путем олигомеризации исходных олефинов. Так, например, описан способ алкилирования адамантана этиленом в среде гексана в присутствии бромистого или хлористого алюминия при -10°С (Докл. Академии Наук, 1970, 191, 831). Недостатки этого метода: неселективность и неэффективность реакций; приводящих к образованию более 20 алкиладамантанов с разной длиной и разным строением алкильных радикалов, проведение реакции при низкой температуре. При мольном соотношении [AdH]:[АlВr3]=1:4 за 8 часов целевой продукт, 1-этиладамантан, образуется с выходом 0.063 вес.% в расчете на АlВr3, а в реакции с АlСl3 при отношении [AdH]:[АlСl3]=1:2 выход 1-этиладамантана составляет 0.0024 вес.% в расчете на АlСl3. Этот способ выбран нами в качестве прототипа.

Реакции адамантана с пропиленом приводят к образованию смеси из 16 продуктов, хотя в этом случае селективность образования 1-пропиладамантана несколько выше и составляет ~17 вес.% на прореагировший адамантан (Докл. Академии Наук, 1970, 191, 831).

Известен способ получения алкиладамантанов алкилированием алкиладамантанолов гептенами под действием 20-кратного избытка 96%-ной серной кислоты (L.Vodika, J.Burkhard, J.Jonku. Collection of Chech. Chem. Comm. 1980, 45, 835). При этом получают алкиладамантаны с одним (AdC7H15Ad, m=17, и AdC14H29, m=24) и двумя адамантановыми циклами (AdC14H28Ad, m=34) с общим выходом 20%. Суммарный выход алкиладамантанов с числом атомов углерода в молекуле m=24 и 34 составляет лишь 6%, а основными продуктами реакции являются олигомеры гептена. Недостатками этого способа являются низкие выходы алкиладамантанов и особенно высших алкиладамантанов, большие количества побочных продуктов, некаталитический характер процесса, использование малодоступного адамантанола и большого избытка агрессивной концентрированной серной кислоты.

Известен способ получения полиалкиладамантанов путем взаимодействия адамантана с олефинами в присутствии твердых алюмоокисных катализаторов (оксида алюминия, активированного серной кислотой, алюмосиликатных и цеолитсодержащих катализаторов) при температуре 190-290°С. В результате получается сложная смесь продуктов, с высоким содержанием алкениладамантанов (в ряде случаев они являются основными продуктами (Е. Багрий, Адамантаны, Москва, Наука, 1989, 160). Недостатки этого метода: неселективность реакций, большое содержание непредельных производных адамантана, неэффективность реакций, невысокие конверсии адамантана, неприменимость метода для синтеза 1,3,5,7-тетраэтил- и тетрапропиладамантанов.

Описан метод термического алкилирования адамантана этиленом. При 300°С, давлении 30 атм и продолжительности реакции более 80 часов получают вязкое масло (10 вес.%) с т.кип. 141-197°С при 20 мм и т.зам. <-60°С. По данным масс-спектрометрии, масло идентифицировано как предположительно смесь 1,3,5,7-тетра-, 1,3,5-три- и 1,3-диэтил-адамантанов с преобладанием последнего (А.Т.Подхалюзин, В.В.Викулин. Нефтехимия, 1974, 822). При 300°С содержание предполагаемого 1,3,5,7-тетраэтиладамантана в смеси составляет 2-3 вес.% за 120 ч. Способ не имеет перспективы получения 1,3,5,7-тетраэтиладамантана, строение которого доказано не было, а если это вещество и образуется, то способ его получения является крайне неселективным и неэффективным, требует жестких условий и очень длительного времени.

Описан способ получения 1,3-диметил-5,7-диэтиладамантана путем взаимодействия 1-бром-3,5- диметиладамантана и этилена под действием бромистого алюминия при -30°С в присутствия растворителя, содержащего третичный атом углерода (R.Е.Moore, US. Patent 3655782, 1972). Выход целевого продукта составляет 85%. Недостатками этого способа являются использование малодоступного 1-бром-3,5-диметиладамантана, проведение реакции при охлаждении, что требует дополнительных энергозатрат.

Задачей настоящего изобретения является получение новых индивидуальных 1,3,5,7-тетраалкиладамантанов с одним или двумя адамантановыми ядрами, создание нового способа для получения 1,3,5,7-тетраалкиладамантанов и модификации смесей алкиладамантанов с целью получения более ценных продуктов. Полученные 1,3,5,7-тетраалкиладамантаны должны обладать рядом ценных свойств, таких как высокие точки кипения, хорошие смазочные характеристики, которыми обладают полиалкиладамантаны, высокая химическая инертность, обусловленная отсутствием реакционноспособных третичных СН связей, что открывает возможность для использования их в качестве ценных химически стойких смазок или их компонентов, а также других промышленных жидкостей широкого назначения. Дегидрирование алкильных групп в 1,3,5,7-тетраалкиладамантанах должно приводить к ценным мономерам - адамантанам с 4 непредельными группами и дендримерам - симметричным молекулам с адамантановым полиэдром в центре. Карбонилирование 1,3,5,7-тетраалкиладамантанов открывает перспективы для синтеза новой группы 2-функциональных тетраалкиладамантанов, интересных в качестве биологически активных соединений.

Поставленная задача решается получением новых индивидуальных 1,3,5,7- тетраалкиладамантанов с пропильными группами с одним или двумя адамантильными ядрами, созданием нового способа получения 1,3,5,7-тетраалкиладамантанов и модификации смесей полиалкиладамантанов путем алкилирования адамантана или 1,3-диметиладамантана, или полиалкиладамантанов с общим числом атомов углерода 11-20 олефинами общей формулы CnH2n, где n=2, 3, заключающегося в том, что в качестве катализатора используют систему, содержащую эквимолярную смесь галогенида алюминия и галоидсодержащего промотора общей формулы: АlХ3·СkНаlr, где Х=Cl, Hal=Br, k=0, r=2 или Х=Вr, Hal=Cl, k=1, r=4, а процесс проводят в растворе дигалометана общей формулы: CH2X2 (X=Cl, Вr) при 15-25°С в течение 2-3 часов при мольном отношении [адамантан]:[катализатор]=(15-10):1 для индивидуальных 1,3,5,7- тетраалкиладамантанов, а в случае смесей полиалкиладамантанов при соотношении 1.2-1.5 ммолей катализатора на 1 г исходной смеси полиалкиладамантанов.

Заявленные катализаторы были ранее использованы для синтеза полиалкиадамантанов из адамантанов и насыщенных углеводородов (И.С.Ахрем, Л.В.Афанасьева, С.В.Витт, И.М.Чурилова, А.И.Несмелов, В.Г.Дулова. Патент РФ №2277080).

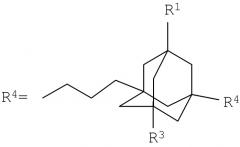

По предлагаемому способу в реакциях адамантана с этиленом и пропиленом конверсия адамантана 98-100%. Селективность образования 1,3,5,7- тетраэтилдамантана, 78-100%. В реакции адамантана с пропиленом образуется смесь 1,3,5,7- тетрапропиладамантана с одним адамантановым ядром (R1=R2=н-Рr) и двумя 1,3,5- три-н-пропиладамантильными группами н-Рr3Аd), соединенными тремя метиленовыми звеньями через третичные атомы углеродов каждой группы (R1=н-Рr, R2=(СН2)3АdРr3 в соотношении [AdPr4]:[(Рr3Аd)2С3Н6]=3.7:1.

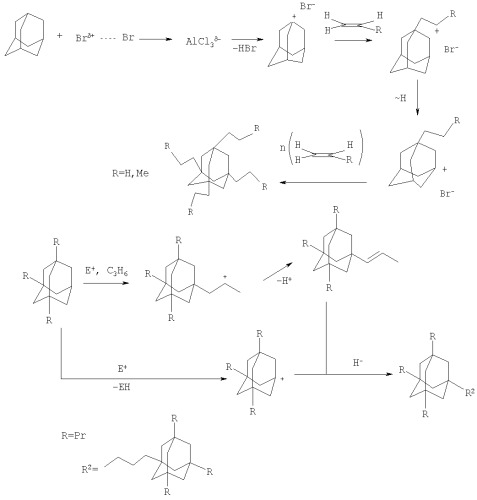

Реакция получения 1,3,5,7-тетраалкиладамантана в присутствии данных катализаторов происходит по схеме, включающей образование под действием электрофила из адамантана (или его гомолога) адамантил-катиона, который присоединяется к олефину с образованием нового катиона, превращающегося затем в алкиладамантильный катион. Развитие этой цепной реакции и многократное повторение приведенных стадий приводит к 1,3,5,7-тетраалкиладамантану. Образование продукта, содержащего два адамантильных фрагмента (АdРr3)2С3Н6, включает образование трис-пропилпропенадамантана и его алкилирование трис-пропиладамантил-катионом:

Реакции проводят следующим образом: в круглодонной колбе, снабженной краном для проведения реакции в атмосфере олефина, при температуре 15-25°С и перемешивании с помощью магнитной мешалки, готовят катализатор смешением эквимолярных количеств Вr2 с хлористым алюминием или полигалометилена с бромистым алюминием в растворе дигалометана. В полученный раствор катализатора в атмосфере олефина вводят адамантан и продолжают перемешивать реакционную смесь при той же температуре в течение 2-3 часов. Реакционную смесь обрабатывают водой, экстрагируют эфиром, эфирные вытяжки промывают водой до нейтральной реакции и высушивают Na2SO4. После отгонки растворителя продукты выделяют перегонкой в вакууме. Конверсии адамантана в реакциях с пропиленом составляют 98-100%. В реакции адамантана с пропиленом образуется смесь 1,3,5,7- тетраалкиладамантанов с одним адамантановым ядром (R1=R2=н-Рr) и двумя 1,3,5- три-н-пропиладамантильными группами н-Рr3Аd), соединенными тремя метиленовыми звеньями через третичные атомы углеродов каждой группы (R1=н-Рr, R2=(СН2)3АdРr3 в соотношении [AdPr4]:[(Рr3Аd)2С3Н6]=3:1. Оба соединения являются новыми. Строение новых продуктов доказано данными элементного анализа, спектрами ЯМР и масс-спектрально.

Предложенный способ был применен для получения из адамантана и этилена 1,3,5,7-тетраэтиладамантана, образование которого ранее предполагалось, но строго доказано не было (А.Т.Подхалюзин, В.В.Викулин. Нефтехимия, 1974, 822) для получения из 1,3-диметиладамантана и этилена ранее описанного 1,3-диметил-5,7-диэтиладамантана и получения из 1,3-диметиладамантана и пропилена ранее зарегистрированного 1,3-диметил-5,7-ди-н-пропиладамантана. Синтезы проводят по вышеописанному методу. При этом конверсии 1,3-диметиладамантана и выходы 1,3-диметил-5,7-диалкиладамантанов также составляют 95-100% и 78-100% соответственно.

Преимущества предлагаемого метода синтеза 1,3,5,7-тетраэтиладамантана перед способом, описанном в (Нефтехимия, 1974, 822), заключаются в высоком выходе (170 вес.% против 3% вес.% в расчете на адамантан), высокой селективности (70-98% по сравнению с 8%), условиях реакции (15-25°С в течение 2 -3 часов вместо 300°С в течение 120 ч).

Строение 1,3-диметил-5,7-диэтиладамантана и 1,3-диметил-5,7-ди-н-пропиладамантана подтверждено данными элементного анализа и масс-спектрами.

Преимущество получения 1,3-диметил-5,7-диэтиладамантана по предложенному способу заключаются в использовании доступного 1,3-диметиладамантана вместо 1-бром-3,5-диметиладамантана и проведение реакции при комнатной температуре вместо -30°С.

Предлагаемые катализаторы позволяют модифицировать состав летучих алкиладамантанов путем алкилирования их этиленом или пропиленом, превращая исходную смесь в более ценные полиалкиладамантаны. В результате модификации смесь алкиладамантанов AdCn с n=1-10, преимущественно моноалкиладамантанов, превращается в другую смесь, существенно обогащенную полиалкилированными адамантанами. Модификация алкиладамантанов AdCn этиленом приводит к смеси, обогащенной этиладамантанами, а пропиленом - пропиладамантанами. Таким образом, исходные алкиладамантаны превращают в более термически и химически стабильные жидкости с повышенной вязкостью. Изменение состава смесей полиалкиладамантанов состава AdC1 - AdC10 после их модификации олефинами оценивали масс-спектрально, по изменению интенсивностей характеристических фрагментных ионов.

Так, сравнение интенсивностей фрагментных ионов m/z 135 (основные ионы моноалкиладамантанов) и m/z 177 (ионы, характерные для пропиладамантанов) показало, что после алкилирования фракции алкиладамантанов AdCn (n=1-10) пропиленом в присутствии ССl4·АlВr3 (или Вr2·АlСl3) в CH2Cl2 при комнатной температуре в образующейся летучей фракции алкиладамантанов интенсивность ионов m/z 135 уменьшена почти в 2 раза, а ионов m/z 177 увеличена в 3.2 раза по сравнению с исходной смесью алкиладамантанов. В присутствии катализатора Вr2·АlCl3 в CH2Cl2 интенсивность ионов m/z 135 в летучей фракции уменьшена в 1.8 раза, а ионов m/z 177 увеличена в 3.9 раза. Изучение методом масс-спектрометрии прямого ввода труднолетучей фракции, образующейся после реакции AdCn (n=1-10) с пропиленом, показало, что она состоит из алкиладамантанов двух типов AdCn: (с m до 24, где m - общее число атомов углерода в молекуле) и Ad2Cn (m до 32). Модификация алкиладамантанов AdCn (n=1-10) под действием этилена также приводит к уменьшению интенсивности ионов m/z 135 в летучей фракции в 1.5-1.65 раза и увеличению интенсивности ионов m/z 164 (характерных для этиладамантанов) в 2.25-2.50. Ионы с m/z 164 составляют после модификации алкиладамантанов AdCn (n=1-10) этиленом 45-50% от общего суммарного ионного тока. Детальное изучение состава модифицированных этиленом полиалкиладамантанов методом ГЖХ-МС показывает, что этиладамантаны составляют не менее 76% всех продуктов.

В таблице 1 приведены данные элементного анализа новых тетраалкиладамантанов 1,3,5,7-AdR4 (R=н-Pr) и (Pr3Ad)2C3H6. В таблице 2 даны ЯМР и масс-спектры новых продуктов. Для (Pr3Ad)2C3H6 приведены спектры 13С ЯМР и масс-спектры. Протонные спектры для (Рr3Аd)2С3Н6 из-за большого перекрывания не информативны.

Строение 1,3,5,7-тетраэтиладамантана, 1,3-диметил-5,7-диэтиладамантана, 1,3-диметил-5,7-дипропиладамантана доказано данными элементного анализа (таблица 3) и ЯМР и масс-спектрами (таблица 4). В таблицах 5 и 6 приведены данные масс-спектрального изучения модификации полиалкиладамантанов и пропиленом, и этиленом.

Пример 1. В сухой круглодонной колбе, снабженной краном для проведения реакции в атмосфере олефина, при температуре 20-25°С и перемешивании с помощью магнитной мешалки готовят катализатор путем перемешивания 0.517 г (3.23 ммоля) Вr2 и 0.431 г (3.23 ммоля) АlСl3 в 4 мл CH2Br2. К катализатору в атмосфере этилена прибавляют 4.39 (32.28 ммоля) адамантана. Реакционную смесь перемешивают при 20°С в течение 2 часов, после чего обрабатывают водой, экстрагируют эфиром, эфирные вытяжки промывают водой до нейтральной реакции и высушивают Na2SO4. Анализ ГЖХ - МС показал, что реакционная смесь состоит из AdEt2, AdEt3 и AdFt4 (здесь и далее Ad - адамантильный остаток, независимо от числа заместителей). В небольших количествах присутствуют изомеры AdEt5; адамантан в смеси отсутствует. Методом ГЖХ установлено следующее соотношение продуктов (вес.%): AdEt4 88%, AdEt3 2%, AdEt2 4%, смесь изомеров AdEt5 5%.

Пример 2. К катализатору, полученному при перемешивании 0.465 г (2.91 ммоля) Вr2 и 0.388 г (2.91 ммоля) АlСl3 при 15°С в 3.5 мл СН2Вr2 в атмосфере этилена прибавляют 3.95 (29.05 ммоля) адамантана. Реакционную смесь перемешивают при 15°С в течение 2.5 часов, после чего обрабатывают водой, экстрагируют эфиром. Эфирные вытяжки промывают водой до нейтральной реакции, высушивают Na2SO4. Методом ГЖХ установлено следующее соотношение продуктов (вес.%): AdEt4 86%, AdEt3 3%, AdEt2 5%, смесь изомеров AdEt3 3%. Конверсия AdH=100%.

Пример 3. К катализатору, полученному при перемешивании 0.511 г (3.20 ммоля) Вr2 и 0.427 г (3.20 ммоля) АlСl3 при 0°С в 4 мл СН2Вr2, в атмосфере этилена прибавляют 4.34 (31.86 ммоля) адамантана. Реакционную смесь перемешивают при 0°С в течение 2 часов, после чего обрабатывают водой, экстрагируют эфиром. Эфирные вытяжки промывают водой до нейтральной реакции и высушивают Na2SO4. Методом ГЖХ установлено следующее соотношение продуктов (вес.%): AdEt4 69%, AdEt3 15%, AdEt2 14%. Конверсия адамантана 98%.

Пример 4. В атмосфере этилена из 4.08 г (30 ммолей) адамантана, 0.48 г (3 ммоля) Вr2 и 0.4 г (3 ммоля) АlСl3 при 20°С в 4 мл CH2Br2 через 3 часа получают следующие продукты (вес.%): AdEt4 78%, AdEt3 4%, AdEt2 7.7%, смесь изомеров AdEt5 и AdEt6 7%. Адамантан в реакционной смеси отсутствует.

Пример 5. В атмосфере этилена из 2.28 г (16.7 ммоля) адамантана, 0.18 г (0.11 ммоля) Вr2 и 0.15 г (1.11 ммоля) АlСl3 при 20°С в 0.5 мл СН2Вr2 через 3 часа получают следующие продукты (вес.%): AdEt4 74%, AdEt3 14% и AdEt2 12%. Адамантан в реакционной смеси отсутствует

Пример 6. В атмосфере этилена из 2.4 г (17.6 ммоля) адамантана, 0.14 г (0.88 ммоля) Вr2 и 0.12 г (0.9 ммоля) АlСl3 при 20°С в 0.6 мл СН2Вr2 через 3 часа получают следующие продукты (вес.%): AdEt4 49%, AdEt3 26% и AdEt2 25%. Адамантан в реакционной смеси отсутствует.

Пример 7. К катализатору, полученному при перемешивании 0.56 г (3.50 ммоля) Вr2 и 0. 47 г (3.52 ммоля) АlСl3 при 20°С в 6 мл СН2Вr2, в атмосфере этилена прибавляют 4.8 г (35.2 ммоля) адамантана, перемешивают при 20°С в течение 3.5 часов. После стандартной обработки получают следующие продукты (вес.%): AdEt4 78%, AdEt3 5% и AdEt2 9%, прочие продукты 6%. Адамантан в реакционной смеси отсутствует.

Пример 8. К катализатору, полученному при перемешивании 0.517 г (3.23 ммоля) Вr2 и 0.431 г (3.23 ммоля) АlСl3 при 20-25°С в 4 мл CH2Cl2, в атмосфере этилена, прибавляют 4.39 (32.22 ммоля) адамантана. Реакционную смесь перемешивают при 20°С в течение 2 часов, после чего обрабатывают водой, экстрагируют эфиром. Эфирные вытяжки промывают водой до нейтральной реакции и высушивают Na2SO4. Адамантан в смеси отсутствует. Методом ГЖХ установлено следующее соотношение продуктов (вес.%): AdEt4 86%, AdEt3 7%, AdEt2 6%, смесь изомеров AdEt5 ~ 1%.

Пример 9. При использовании в качестве катализатора хлорида алюминия в отсутствие брома из 0.92 г (6.75 ммоля) адамантана, 0.18 г (1.35 ммоля) АlСl3 при 20°С в 0.5 мл CH2Cl2 через 2 часа получают реакционную смесь, содержащую (вес.%): AdH 0.22 г (конверсия 70%), AdEt 0.27 г, AdEt2 0.37 г, AdEt3 0.38 г, AdEt4 0.29 г. Суммарный выход алкилированных продуктов на исходный AdH 142 вес.%, содержание AdEt4 в смеси алкилированных продуктов 22%.

Пример 10. В атмосфере этилена при 20-25°С из 0.869 г (6.38 ммоля) адамантана и 0.17 г (1.27 ммоля) АlСl3 в 0.5 мл CH2Cl2 через 12 часов получают смесь, содержащую (вес.%): AdEt2 0.092 г, AdEt3 0.46 г, AdEt2 0.89 г. Суммарный выход алкиладамантанов в расчете на адамантан 166 вес.%, содержание AdEt4 в смеси алкилированных продуктов 62%.

Пример 11. Перемешивают 0.51 г (3.74 ммоля) адамантана с 0.1 г АlСl3 (0.75 ммоля) в 0.5 мл гексана в атмосфере этилена при 20-25°С в течение 3 часов. Конверсия адамантана равна 0.

Пример 12. При 20-25°С в атмосфере этилена в течение 3 часов перемешивают 27.95 г (205.2 ммоля) адамантана с 5.87 г (20 ммолей) катализатора Вr2·АlCl3, сформированного при смешении 3.20 г Вr2 с 2.67 г АlСl3 в 25 мл СН2Вr2. Реакционную смесь осторожно (по каплям) гидролизуют водой, экстрагируют эфиром. Эфирные вытяжки промывают водой до нейтральной реакции, сушат Na2SO4, отделяют органический слой от осушителя фильтрованием и отгоняют растворитель в вакууме. После отгонки растворителя получают 46.64 г продуктов (167 вес.% от исходного адамантана). Перегоняют продукт в вакууме. После нескольких перегонок получают 24.54 г (88 вес.% от исходного адамантана) аналитически чистого 1,3,5,7-тетраэтиладамантана с т.кип. 139°С при 1-2 мм. Предгон содержит 6.5 г AdEt4 в смеси с AdEt3 и AdEt2. Данные элементного анализа продукта с т.кип. 139°С при 1-2 мм приведены в таблице 1, а его спектры - в таблице 2.

Пример 13. При 20°С перемешивают с помощью магнитной мешалки 0.0859 г (0.56 ммоля) ССl4 и 0.15 г (0.56 ммоля) АlВr3 в 0.5 мл CH2Cl2. К полученному катализатору в атмосфере этилена прибавляют 0.76 г (5.50 ммоля) адамантана и перемешивают реакционную смесь при 20°С в течение 2 часов. Затем реакционную смесь осторожно гидролизуют водой, экстрагируют эфиром. Эфирные вытяжки промывают водой до нейтральной реакции, сушат Na2SO4, отделяют органический слой от осушителя фильтрованием. По данным ГЖХ получена смесь (вес.%): AdEt4 95% и AdEt2 5% при полной конверсии адамантана.

Пример 14. При 20°С перемешивают с помощью магнитной мешалки 0.0859 г (0.56 ммоля) ССl4 и 0.15 г (0.56 ммоля) АlВr3 в 1 мл СН2Вr2. К полученному катализатору в атмосфере этилена прибавляют 1.17 г (8.6 ммоля) адамантана и перемешивают реакционную смесь при 20°С в течение 3 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получена смесь (вес.%): AdEt4 73% и AdEt3 15%, AdEt2 7%, высших алкиладамантанов 5%, при конверсии адамантана 99%.

Пример 15. При 20°С перемешивают с помощью магнитной мешалки 0.11 г (0.72 ммоля) CCl4 и 0.20 г (0.72 ммоля) АlВr3 в 0.7 мл CH2Cl2. К полученному катализатору в атмосфере этилена прибавляют 0.99 г (7.15 ммоля) адамантана и перемешивают реакционную смесь при 20°С в течение 1 часа. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получена смесь (вес.%): AdEt4 48% и AdEt3 27%, AdEt2 17%, AdEt 8%, конверсия адамантана 89%.

Пример 16. К катализатору, полученному из 0.16 г (1.02 ммоля) Вr2 и 1.39 г (1.04 ммоля) АlСl3 в 0.5 мл СН2Вr2, при 20°С в атмосфере пропилена при перемешивании прибавляют 1.42 г (10.42 ммоля) адамантана и продолжают перемешивание при 20°С в течение 3 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают смесь продуктов: (вес.%): AdPr4 75%, AdPr3 12% и AdPr2 9%, прочие продукты 4%. Адамантан в реакционной смеси отсутствует.

Пример 17. К 0.11 г (0.375 ммоля)) катализатора Вr2·АlCl3, полученного из 0.375 ммоля Вr2 и 0.375 ммоля АlСl3 в растворе 0.5 мл CH2Cl2, при 20°С в атмосфере пропилена при перемешивании прибавляют 0.51 г (3.74 ммоля) адамантана и продолжают перемешивание при 20°С в течение 3 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают летучие продукты, содержащие 88% AdPr4 (0.31 г, 27 мол.% от AdH) и 18% АdРr3 (0.067 г, 6.8 мол.% от АdН).

Пример 18. К 0.22 г (0.75 ммоля) катализатора Вr2·АlСl3, полученного из 0.75 ммоля Вr2 и 0.75 ммоля АlСl3 в растворе 1 мл CH2Cl2, при 20°С в атмосфере пропилена при перемешивании прибавляют 1.02 г (7.48 ммоля) адамантана и продолжают перемешивание при 20°С в течение 1 часа. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают (вес.%): AdH - 0.082 г (конверсия 92%), AdPr 0.28 г, AdPr2 0.38г, AdPr3 0.38г, AdPr4 0.22 г. Суммарный выход пропиладамантанов в расчете на исходный адамантан 124 вес.%, содержание AdPr4 в смеси алкилированных продуктов-17.5%.

Пример 19. К катализатору, полученному из 0.24 г (1.5 ммоля) Вr2 и 0.20 г (1.5 ммоля) АlСl3 в 2 мл CH2Cl2, при 20°С в атмосфере пропилена при перемешивании прибавляют 2 г (14.8 ммоля) адамантана и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой, высушивания раствора, отгонки растворителя и перегонки остатка в вакууме при температуре до 190°С при 1-2 мм получают 1.65 г летучей фракции, содержащей (вес.%): 70% AdPr4 (1.16 г, 26 мол.% от теории) и 30% AdPr3. Вес нелетучего остатка, представляющего собой (Pr3Ad)2C3H6 в смеси с небольшим количеством AdPr4, 0.92 г.

Пример 20. К 0.11 г (0.375 ммоля) катализатора Вr2·АlСl3 в 0.5 л CH2Cl2 при 20°С в атмосфере пропилена при перемешивании прибавляют 0.51 г (3.75 ммоля) адамантана и продолжают перемешивание при 20°С в течение 1 часа. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и его высушивания получают смесь, содержащую (вес.%): AdH 0.042 г (конверсия 92%), AdPr 0.135 г, AdPr2 0.185 г, AdPr3 0.188 г, AdPr4 0.11 г. Суммарный выход пропиладамантанов в расчете на исходный AdH 121 вес.%, содержание AdPr4 в смеси алкилированных продуктов 18% (10 мол.% от теории).

Пример 21. К 1.45 г (4.93 ммоля) катализатора Вr2·АlCl3 в 8 мл CH2Cl2 при 20°С в атмосфере пропилена при перемешивании прибавляют 6.715 г (49.4 ммоля) адамантана и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой, высушивания раствора и отгонки растворителя собирают в вакууме при температуре до 190°С при 1 мм летучую фракцию, которая состоит из 5.51 г (18.12 ммоля) AdPr4, 2.46 г (8.63 ммоля) АdРr3, 0.22 г (1.0 ммоля) AdPr2, 0.10 г AdPr (0.56 ммоля). Остаток (6.81 г) представляет собой труднолетучую очень вязкую жидкость, которая, по данным масс-спектрометрии прямого ввода, представляет собой смесь 40% AdPr4 и 60% (AdPr3)2C3H6. После нескольких перегонок выделено 2.18 г аналитически чистого 1,3,5,7-AdPr4 с т. кип. 188-190°С при 1 мм и 4.09 г высоколетучего остатка (AdPr3)2C3H6. Мольное отношение [AdPr4]:[(AdPr3)2]=3.7:1. Данные элементных анализов продуктов AdPr4 и (AdPr3)2 приведены в таблице 1, а спектры - в таблице 2. В продуктах отсутствуют соединения адамантана с непредельными группами и продукты не адамантановой природы.

Пример 22. К 0.598 г (1.42 ммоля) катализатора ССl4·АlВr3, полученного из 0.219 г (1.42 ммоля) CCl4 и 0.379 г (1.42 ммоля) АlВr3 в 2 мл CH2Cl2, при 20°С в атмосфере пропилена при перемешивании прибавляют 1.93 г (14.12 ммоля) адамантана и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают смесь пропиладамантанов, содержащую 72% AdPr4.

Пример 23. При 20°С в атмосфере этилена при перемешивании прибавляют 0.739 г (4.5 ммоля) 1,3-диметиладамантана к катализатору Вr2·АlСl3, полученному из 0.072 г (0.45 ммоля) Вr2 и 0.06 г (0.045 ммоля) АlCl3 в 0.5 мл CH2Cl2, и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 0.99 г 1,3-диметил-5,7-диэтиладамантана (выход количественный).

Пример 24. В атмосфере этилена из 1.35 г (8.22 ммоля) 1,3-диметиладамантана, 0.13г (0.82 ммоля) ССl4 и 0.22 г (0.82 ммоля) АlВr3 в 1 мл CH2Cl2 при 20°С через 2 ч получают 1.32 г 1,3-диметил-5,7-диэтиладамантан в качестве единственного продукта.

Пример 25. При 20°С в атмосфере этилена при перемешивании прибавляют 3.93 г (23.92 ммоля) 1,3-диметиладамантана к катализатору, полученному из 0.38 г (2.4 ммоля) Вr2 и 0.32 г (2.4 ммоля) АlСl3 в 4 мл и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 4.78 г 1,3-диметил-5,7-диэтиладамантана (выход 91% от теории). После отгонки растворителя и предгона собрана фракция с т.кип. 93°С при 2 мм. Данные элементного анализа для 1,3-диметил-5,7-диэтиладамантана приведены в таблице 3, а масс-спектры - в таблице 4.

Пример 26. При 20°С в атмосфере пропилена при перемешивании прибавляют 0.616 г (3.75 ммоля) 1,3-диметиладамантана к катализатору, полученному из 06 г (0.375 ммоля) Вr2 и 0.05 г (0.375 ммоля) АlСl3 в 0.5 мл CH2Cl2, и продолжают перемешивание при 20°С в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания получают 0.88 г 1,3-диметил-5,7-дипропиладамантана (выход 95% от теории).

Пример 27. При 20°С в атмосфере пропилена при перемешивании прибавляют 1.64 г (10.0 ммоля) 1,3-диметиладамантана к катализатору, полученному из 0.015 г (1.0 ммоля) CCl4 и 0.26 г (1 ммоля) АlВr3 в 1.5 мл CH2Cl2, и продолжают перемешивание в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 2.23 г 1,3-диметил-5,7-дипропиладамантана (выход 90% от теории). После отгонки растворителя и предгона собрана фракция с т.кип. 115°С при 2 мм. Данные элементного анализа для 1,3-диметил-5,7-диэтиладамантана приведены в таблице 3, а масс-спектры - в таблице 4.

Пример 28. При 20°С в атмосфере пропилена при перемешивании прибавляют 0.82 г (5.0 ммоля) 1,3-диметиладамантана к катализатору, полученному из 0.0775 г (0.5 ммоля) ССl4 и 0.13г (0.5 ммоля) АlВr3 в 1 мл СН2Вr2, и продолжают перемешивание в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 0.93 г 1,3-диметил-5,7-дипропиладамантана (выход 75% от теории).

Пример 29. Модификация полиалкиладамантанов путем алкилирования пропиленом

Фракция алкиладамантанов AdCn (n=1-10, где n - общее число атомов углерода в алкильных группах), преимущественно моноалкиладамантанов, с т.кип. 100°С при 1-2 мм была синтезирована из адамантана и н-октана в присутствии СН3СОСl·АlСl3 по методу, описанному в патенте (И.С.Ахрем, Л.В.Афанасьева, С.В.Витт, И.М.Чурилова, А.И.Несмелов, В.Г.Дулова. Патент РФ №22770808). Смесь алкиладамантанов содержала AdC1-С3 15%, АdС4-С6 49% и AdC7-C10 35%. Масс-спектрально было определено процентное отношение ионного тока ионов с m/z 135, а также тока ионов с m/z 177 к суммарному ионному току (таблица 5). При 20°С в атмосфере пропилена при перемешивании прибавляют 1.5 г этой смеси алкиладамантанов к катализатору, полученному из 0.348 г (2.28 ммоля) CCl4 и 0.61 г (2.28 ммоля) АlВr3 в 1.1 мл CH2Cl2, и продолжают перемешивание в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 0.36 г (24 вес.% от исходной смеси AdAlk) летучей фракции полиалкиладамантанов AdCn (n=1-10), и 1.16 г нелетучей фракции (77% от исходной смеси AdCn). Летучая фракция по данным ГЖ - МС существенно отличается от исходной смеси высоким содержанием полиалкилированных продуктов и повышенным содержанием алкиладамантанов, содержащих пропильные группы. Как следует из таблицы 5, в образовавшейся летучей фракции интенсивность суммарного ионного тока ионов m/z 135, характерного для моноалкилдамантанов, понижена по сравнению с соответствующей величиной в исходной смеси от 33% до 17%, в то же время интенсивность суммарного ионного тока ионов m/z 177, характеристичного для пропиладамантанов, увеличена от 2.3% до 7.4%.

Изучение методом масс-спектрометрии прямого ввода труднолетучей фракции, образующейся после реакции AdCn (m=1-10) с пропиленом, показало, что она состоит из алкиладамантанов двух типов AdCn (с m до 24) и Ad2Cn (m до 32, где m - общее число атомов углерода в молекуле).

Пример 30. Модификация полиалкиладамантанов путем алкилирования пропиленом

При 20°С в атмосфере пропилена при перемешивании прибавляют 2 г смеси полиалкиладамантанов AdCn (n=1-10) к катализатору, полученному из 0.48 г (3.0 ммоля) Вr2 и 0.4 г (3.0 ммоля) АlСl3 в 2 мл CH2Cl2, и продолжают перемешивание в течение 2 часов. После гидролиза реакционной смеси, экстракции эфиром, промывания эфирного слоя водой и высушивания его получают 0.60 г летучей фракции полиалкиладамантанов AdCn (n=1-10), 30 вес.% от исходной летучей фракции полиалкиладамантанов AdCn (n=1-10). Показано, что интенсивность тока ионов m/z 135 снижена до 18%, а ионного тока ионов m/z 177 увеличена до 9% по сравнению с соответствующими величинами в исходной смеси (таблица 5).

Пример 31. Модификация полиалкиладамантанов путем алкилирования этиленом

При 20-25°С в атмосфере этилена в течение 2 часов перемешивают 1.75 г смеси полиалкиладамантанов AdCn (n=1-10) с катализатором, полученным из 0.39 г (2.58 ммоля) CCl4 и 0.69 г (2.59 ммоля) АlВr