Способ окислительного галогенирования и способ получения галогенированного c1 продукта

Иллюстрации

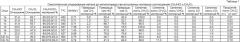

Показать всеИзобретение относится к способу окислительного галогенирования, включающему контактирование в реакторе С1 реагирующего углеводорода, выбранного из метана, галогенированного C1 углеводорода или их смеси, с источником галогена и источником кислорода в присутствии катализатора. При этом молярное отношение C1 реагирующего углеводорода к источнику галогена в сырье для реактора составляет больше чем 23/1; или молярное отношение C1 реагирующего углеводорода к источнику кислорода в сырье для реактора составляет больше чем 46/1; или в обоих сырьевых материалах для реактора молярное отношение C1 реагирующего углеводорода к источнику галогена составляет больше, чем 23/1 и молярное отношение C1 реагирующего углеводорода к источнику кислорода составляет больше чем 46/1. Контактирование проводится при условиях способа, достаточных для получения галогенированного C1 продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с реагирующим углеводородом. Условия способа включают температуру выше чем приблизительно 375°С и ниже чем приблизительно 700°С и давление выше чем приблизительно 14 psia (97 кПа) и ниже чем приблизительно 150 psia (1034 кПа); катализатор содержит галогенид редкоземельного элемента или оксигалогенид редкоземельного элемента, и атомное отношение редкоземельного элемента к железу и меди превышает 10/1 при условии, что когда церий присутствует в катализаторе, тогда, по меньшей мере, один другой редкоземельный элемент также присутствует в катализаторе, причем церий присутствует в катализаторе в количестве меньше чем примерно 10% атомных от общего количества редкоземельных компонентов. Изобретение также относится к способу получения галогенированного С1 продукта, включающему: (а) введение в реактор, содержащий катализатор, потока источника галогена, причем катализатор содержит галогенид редкоземельного элемента или оксигалогенид редкоземельного элемента, и атомное отношение редкоземельного элемента к железу и меди превышает 10/1 при условии, что когда церий присутствует в катализаторе, тогда, по меньшей мере, один другой редкоземельный элемент также присутствует в катализаторе, причем церий присутствует в катализаторе в количестве меньше чем примерно 10% атомных от общего количества редкоземельных компонентов; (b) остановку потока источника галогена к реактору; (с) введение в реактор потока смеси, содержащей d реагирующий углеводород, выбранный из группы, состоящей из метана, галогенированного C1 углеводорода или их смеси, и источник кислорода, такой что концентрация источника галогена в указанном потоке составляет меньше чем 0,5% объемного, и молярное отношение С1 реагирующего углеводорода к источнику галогена составляет больше чем 23/1, при условиях способа, достаточных для получения галогенированного Q продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с реагирующим углеводородом, где условия способа включают температуру выше чем приблизительно 375°С и ниже чем приблизительно 700°С и давление выше чем приблизительно 14 psia (97 кПа) и ниже чем приблизительно 150 psia (1034 кПа); (d) остановку потока смеси, содержащей C1 реагирующий углеводород и источник кислорода, к реактору; (е) повторяющиеся стадии от (а) до (d) меняющимся образом. Технический результат - повышение производительности, полное превращение источника галогена и источника кислорода, отсутствие дезактивации катализатора. 3 табл.

Реферат

Перекрестная ссылка на родственную заявку

Данная заявка утверждает полезность предварительной заявки США № 60/677591, зарегистрированной 4 мая 2005 г.

Уровень изобретения

Данное изобретение относится к способу окислительного галогенирования метана и галогенированных C1 углеводородов. Для целей данного обсуждения термин "окислительное галогенирование" будет относиться к способу, в котором метан или галогенированный C1 углеводород ("C1 реагирующий углеводород") подвергают контактированию с источником галогена и источником кислорода в присутствии катализатора в условиях, достаточных для образования галогенированного C1 продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с C1 реагирующим углеводородом. В качестве примера данного способа дается отсылка к контактированию метана с хлористым водородом и кислородом в присутствии катализатора для образования метилхлорида.

Моногалогенированные метаны, а именно метилхлорид, находят применение в производстве силиконов и высших галогенированных метанов и в качестве промежуточных продуктов в производстве различных товарных химикатов, таких как метанол, диметиловый эфир, легкие олефины, бензин, винилхлорид и уксусная кислота. Высшие галогенированные C1 соединения, такие как дихлорметан, находят применение в качестве растворителей, промежуточных продуктов в производстве силиконов и в метилировании или этерификации целлюлозы, спиртов и фенолов.

Так как запасы и доступ к сырой нефти становятся более неопределенными, продолжается исследование альтернативных источников углеводородов и топлива. Превращение природного газа, содержащего преимущественно алканы с низкой молекулярной массой, в углеводороды с более высокой молекулярной массой получило развитие, так как во многих регионах мира найдены большие месторождения природного газа, содержащего главным образом метан. Кроме того, алканы с низкой молекулярной массой обычно присутствуют в залежах каменного угля и могут образовываться в ходе разработки недр, различных нефтяных процессов и газификации или сжижении синтетического топливного сырья, такого как уголь, битуминозный песок, сланец и биомасса. При исследовании нефти часто открываются большие количества природного газа в удаленных частях мира, где существует мало местных рынков для применения в качестве топлива или химического сырья, идущего на переработку.

Легко доступный природный газ обычно используется на местных рынках как топливо для жилищных, коммерческих и промышленных применений. Обычно продукты, применяемые как топливо, продаются по ценам ниже цен, установленных для химического сырья, идущего на переработку. Поэтому использование природного газа как химического исходного сырья представляет собой высоко стоимостное применение. Доступность, однако, является главным препятствием для эффективного и широкого применения удаленного газа, независимо от того, в виде топлива или сырья, идущего на переработку. Невыгодно, когда огромные количества природного газа сжигаются или выпускаются в удаленных географических регионах, из которых перевозка в газообразной форме является фактически невозможной.

Превращение природного газа в полезные химические сырьевые продукты, предпочтительно в жидкие сырьевые продукты, является обещающим решением проблемы транспортировки углеводородов с низкой молекулярной массой из удаленных регионов; но превращение такого вида преподносит определенный выбор нефтехимической и энергетической отраслям промышленности. Преобладающая технология, используемая в настоящее время для утилизации удаленного природного газа, включает его превращение в газ для химического синтеза (синтез-газ), смесь водорода и монооксида углерода, с последующим превращением синтез-газа в жидкие продукты. Синтез-газ, например, может быть превращен в синтетическое сырье по технологии Фишера-Тропша и синтетическое сырье может быть доведено до транспортабельных топлив использованием обычных способов очистки. В альтернативном случае синтез-газ может быть превращен в жидкие кислородсодержащие химические продукты, такие как метанол, который, в свою очередь, можно превратить в более обычные для транспортировки виды топлива с помощью цеолитных катализаторов.

Хотя обработка синтез-газа обеспечивает средства для превращения природного газа в более легко транспортируемую жидкость, которая, в свою очередь, может быть превращена в полезные химические продукты, промежуточная стадия, включенная в такую обработку, т.е. образование синтез-газа, является дорогой. В соответствии с этим продолжается изыскание альтернативных, менее дорогих способов превращения метана непосредственно в более ценные химические сырьевые продукты.

Потенциальный альтернативный способ активации метана включает его окислительное галогенирование на первой стадии для образования метилгалогенида или других низших галогенированных метанов, например дигалогенметанов, которые, в свою очередь, могут быть превращены в ценные товарные химикаты, такие как метанол, диметиловый эфир, легкие олефины, высшие углеводороды, включающие бензин, а также винилхлорид и уксусную кислоту. При применении хлора в галогенировании данный способ назвали как способ “с помощью хлора”, который может быть изображен следующим процессом из двух стадий (1) и (2):

СН4+HCl+1/2O2→хлорметан(ы)+Н2О(1)

хлорметан(ы)→химический продукт+НСl(2)

По такой схеме реакций, предназначенной для практики, хлористый водород, выделяющийся на второй стадии, должен возвращаться на первую стадию процесса.

Обычно ранее известные в данной области способы окислительного галогенирования, например по патентам США 4769504 и 4795843, приводят к образованию большого количества исчерпывающе галогенированного продукта, а именно тетрахлорида, который в зависимости от цели применения может иметь меньшее значение чем низшие галогенированные продукты, такие как метилхлорид и дихлорметан. В качестве дополнительного недостатка ранее известные в данной области способы производят неприемлемое количество продуктов глубокого окисления (СОх), особенно, монооксида углерода и диоксида углерода. Образование окисленных продуктов непоправимо загрязняет С1 углеводородное сырье и создает проблемы по выделению продуктов и уничтожению побочных продуктов. В качестве дополнительного недостатка ранее известные в данной области способы производят элементарный хлор, который снижает целевую утилизацию источника хлора, может вызывать коррозию оборудования способа и может потребовать дополнительные стадии выделения. В качестве дополнительного недостатка многие галогениды переходных металлов, применяемых в качестве катализаторов в данных способах, обладают значительным давлением пара при температурах реакций. Данная летучесть обычно дает снижение активности катализатора и/или отложение коррозионных продуктов в частях оборудования способа с нисходящим потоком.

Другой способ, иллюстрируемый документами US-B1-6452058 и WO 02/94749, раскрывает окислительное галогенирование с источником хлора и, необязательно, источником кислорода в присутствии катализатора, галогенида редкоземельного элемента или оксигалогенида редкоземельного элемента, при существенном отсутствии меди или железа, для получения метилхлорида. Раскрыто, что молярное отношение реагирующего С1 углеводорода к источнику галогена находится в интервале от больше чем примерно 1/1, до меньше чем примерно 20/1. Раскрыто, что молярное отношение реагирующего С1 углеводорода к источнику кислорода находится в интервале от больше чем примерно 2/1 до меньше чем примерно 20/1, с предпочтением от примерно 2/1 до примерно 10/1. Преимущественно, раскрытые способы имеют тенденцию к получению в большей степени ценных моно- и дигалогенированных продуктов и в меньшей степени высших галогенированных продуктов. Данный способ, однако, приводит к большому количеству не превращенного хлористого водорода в вытекающем потоке. Хлористый водород и вода как побочный продукт образуют азеотроп, из которого трудно и дорого выделять хлористый водород для возврата на повторную обработку. Более того, обработка смеси реагирующего углеводорода и кислорода преподносит проблемы безопасности. Наконец, катализатор следует вводить в работу желательно при повышенных температурах для улучшения производительности способа; но более высокие температуры приводят к меньшей селективности по требуемым галогенированным С1 продуктам. Таким образом, хотя US-B1-6452058 обладает преимуществами по сравнению с другими ранее известными в данной области способами, улучшения являются желательными, если из данной технологии должна извлекаться коммерческая выгода.

Сущность изобретения

Данное изобретение относится к новому и улучшенному способу окислительного галогенирования для получения галогенированного С1 продукта. Изобретение включает контактирование в реакторе С1 реагирующего углеводорода, выбранного из группы, состоящей из метана, галогенированных С1 углеводородов и их смесей, с источником кислорода и источником галогена в присутствии катализатора в условиях, достаточных для получения галогенированного С1 продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с С1 реагирующим углеводородом. В одном важном аспекте способ данного изобретения проводится с сырьем для реактора, имеющим молярное отношение реагирующего углеводорода к источнику галогена больше чем 23/1; или с сырьем для реактора, имеющим молярное отношение реагирующего углеводорода к источнику кислорода больше чем примерно 46/1. В альтернативном случае способ может быть осуществлен при условиях, где молярное отношение реагирующего углеводорода к источнику галогена составляет больше чем 23/1, и молярное отношение реагирующего углеводорода к источнику кислорода составляет больше чем примерно 46/1. Катализатор, использованный по способу данного изобретения, представляет собой оксигалогенид редкоземельного элемента или галогенид редкоземельного элемента, в основном свободный от железа и меди, при условии, что когда церий присутствует в катализаторе, тогда, по меньшей мере, один другой редкоземельный элемент также присутствует в катализаторе.

Способ окислительного галогенирования по данному изобретению преимущественно превращает С1 реагирующий углеводород, выбранный из метана и галогенированных С1 углеводородов, в галогенированный С1 продукт, содержащий, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с реагирующим углеводородом. Способ данного изобретения работает при высоком молярном отношении С1 реагирующего углеводорода к источнику галогена и/или при высоком молярном отношении С1 реагирующего углеводорода к источнику кислорода. При данных условиях превращение С1 реагирующего углеводорода фактически ограничено, при этом оно проявляется в повышенной селективности по галогенированному С1 продукту, предпочтительно по моногалогенированному продукту. Обычно достигается селективность больше, чем примерно 90 мол.% С1 галогенированного продукта. Более полезно, достигается низкая селективность по нежелательным кислородсодержащим химическим продуктам, таким как монооксид углерода и диоксид углерода.

Более низкая селективность по окисленным побочным продуктам коррелирует с более эффективным применением реагирующего углеводорода, более высокой продуктивностью целевого галогенированного С1 продукта и меньшими проблемами по выделению и проблемами по уничтожению отходов. Преимущество в селективности, полученное по данному способу, позволяет проводить работу при более высоких температурах, что приводит с пользой к более высокой продуктивности катализатора.

Кроме того, катализатор, использованный в способе данного изобретения, не требует традиционного носителя или основы, такой как оксид алюминия или диоксид кремния. Скорее катализатор, использованный в данном изобретении, с пользой содержит галогенид редкоземельного элемента или оксигалогенид редкоземельного элемента, который работает уникально как носитель катализатора и как источник каталитически активного редкоземельного компонента. В отличие от многих гетерогенных катализаторов предшествующего уровня в данной области катализатор, галогенид редкоземельного элемента, данного изобретения с пользой растворим в воде. В соответствии с этим, если оборудование процесса, такое как фильтры, вентили, трубки для циркуляции и небольшие или сложные части реакторов, становится закупоренным частицами катализатора типа галогенида редкоземельного элемента, простое водное промывание выгодным образом может растворять закупоренные частицы и восстанавливать оборудование для рабочего порядка. Как дополнительное преимущество, катализаторы в виде галогенида редкоземельного элемента и оксигалогенида редкоземельного элемента, примененные в способе данного изобретения, проявляют приемлемые скорости реакции и очевидность долгих сроков использования. По существу, не наблюдалась дезактивация данных катализаторов на протяжении тестируемых интервалов опытов.

В предпочтительных вариантах данного изобретения способ может быть спроектирован выгодным образом для повышения производительности способа или даже устранения проблем по отделению сточных вод и проблем рецикла. В частности, способ может быть осуществлен, в основном, до полного превращения источника галогена, тем самым устраняются расходы и усилия, требуемые для отделения сухого потока не превращенного источника галогена от потока продукта для рецикла в процесс. Такие усилия по отделению обычно осложнены присутствием воды как побочного продукта в потоке основного продукта. Вода и не превращенный источник галогена, например хлористый водород, образуют азеотропную смесь, которая является высококоррозионной для оборудования способа и трудной для отделения. При работе, по существу, с полным превращением источника галогена, предпочтительный способ данного изобретения избегает вышеупомянутых проблем.

В другом предпочтительном варианте осуществления способ данного изобретения может быть реализован над предварительно галогенированным катализатором, в присутствии потока источника галогена (т.е. только метан и кислород с сырьем в реакторе, имеющим молярное отношение С1 реагирующего углеводорода к источнику галогена равным по существу бесконечности; или в альтернативном случае молярное отношение источника галогена к С1 реагирующему углеводороду равным по существу нулю. Что касается вышеупомянутых отношений, то слова “по существу бесконечность” и “по существу ноль” будут применяться, когда источник галогена не подается в реактор с С1 реагирующим углеводородом и кислородом, и концентрация источника галогена в сырье составляет меньше чем примерно 0,5% объемных, предпочтительно меньше чем примерно 0,1% объемных). Данный способ работы выгодно повышает селективность галогенированного С1 продукта, в основном до 100 мол.%, в то же время также выгодно устраняется требование для отделения не превращенного источника галогена от потока продукта для рецикла в процесс. Работа процесса без потока источника галогена может быть поддержана посредством периодически проводимого галогенирования катализатора использованием без ограничения импульсного режима, свингового режима или реактора с циркулирующим слоем, как объяснено подробно в данном документе далее. В данном режиме работы катализатор функционирует и как катализатор, и как источник галогена.

В другом предпочтительном варианте осуществления способ данного изобретения может быть спроектирован для работы, по существу, при полном превращении источника кислорода; тем самым повышается селективность галогенированного С1 продукта, в основном, до 100%, в то время как снижаются проблемы безопасности, связанные с обработкой смесей углеводородов и кислорода, и устраняется отделение в нисходящем потоке кислорода от углеводородов. Наконец, в других предпочтительных вариантах осуществления данного изобретения способ может быть реализован при повышенных температурах с пользой для увеличения продуктивности катализатора с малой или неубыточной селективностью по целевому галогенированному С1 продукту.

Все вышеупомянутые свойства делают способ данного изобретения исключительно привлекательным для превращения метана и галогенированных С1 углеводородов в высшие галогенированные С1 углеводороды, включая метилхлорид, для многократных применений в промышленных химических процессах с нисходящим потоком.

Подробное описание изобретения

В способе окислительного галогенирования данного изобретения галогенированный С1 продукт, предпочтительно моногалогенированный С1 углеводородный продукт, получается предпочтительнее с селективностью больше чем примерно 90 мол.%. В еще более предпочтительных вариантах осуществления способ достигает, по существу, селективности в 100 мол.% по галогенированному С1 продукту. Выгодно получаются низкие уровни нежелательных СОх кислородсодержащих химических продуктов (СО и СО2).

Данный новый и улучшенный способ окислительного галогенирования включает контактирование в реакторе С1 реагирующего углеводорода, выбранного из группы, состоящей из метана, С1 галогенированных углеводородов и их смесей, с источником галогена и источником кислорода в присутствии катализатора при условиях способа, достаточных для получения галогенированного С1 продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с С1 реагирующим углеводородом. В одном важном аспекте данного изобретения сырье для реактора устанавливается при молярном отношении С1 реагирующего углеводорода к источнику галогена больше чем 23/1. В альтернативном случае сырье для реактора устанавливается при молярном отношении С1 реагирующего углеводорода к источнику кислорода больше чем примерно 46/1. В качестве дальнейшей альтернативы сырье для реактора может быть установлено так, что как молярное отношение С1 реагирующего углеводорода к источнику галогена принимает значение больше чем 23/1, так и молярное отношение С1 реагирующего углеводорода к источнику кислорода принимает значение больше чем примерно 46/1. Уникальный катализатор, использованный в способе окислительного галогенирования по данному изобретению, содержит галогенидное соединение редкоземельного элемента или оксигалогенидное соединение редкоземельного элемента, которое в основном является свободным от железа и меди, при условии, что когда церий присутствует в катализаторе, тогда, по меньшей мере, один другой редкоземельный элемент также присутствует в катализаторе.

В предпочтительном варианте осуществления способ проводят, по существу, до полного превращения источника галогена; тем самым устраняются или уменьшаются усилия по выделению и рециркулированию не превращенного источника галогена. Слова “по существу, до полного превращения источника галогена” предназначены для того, чтобы обозначить превращение источника галогена больше, чем примерно 95 мол.%.

В предпочтительном варианте осуществления способ проводят, по существу, до полного превращения источника кислорода; тем самым устраняются или уменьшаются проблемы отделения и проблемы безопасности, связанные со смесями углеводородов и кислорода. Слова “по существу, до полного превращения источника кислорода” предназначены для того, чтобы обозначить превращение источника кислорода больше чем примерно 95 мол.%.

Когда и источник галогена, и источник кислорода доводятся, по существу, до полного превращения, то в таком случае поток продукта, содержащий не превращенный С1 реагирующий углеводород, галогенированный С1 продукт, воду и остаточные количества, если вообще имеются, источника галогена и источника кислорода, получается в виде вытекающего потока из реактора. Из данного потока продукта отделяют галогенированный С1 продукт и воду, при этом получается рециркулирующий поток, содержащий не превращенный С1 реагирующий углеводород и остаточные количества, если вообще имеются, источника галогена и источника кислорода. Рециркулирующий поток обычно подается прямо в реактор на стадии (а) без дополнительной обработки. Катализатор может действовать как буфер или сорбент для удаления остаточного источника галогена из рециркулирующего потока. Большей частью остаточный кислород, если вообще имеется, обладает значительно меньшими пределами детонации и воспламеняемости и обычно не является проблематичным; хотя вышеупомянутое утверждение не освобождает специалиста в данной области от принятия соответствующих предостережений.

В другом предпочтительном аспекте данное изобретение относится к улучшенной технологии за счет отделения галогенирования катализатора от получения галогенированного углеводородного продукта. Такая технология выполняется в импульсном или свинговом режиме, причем способ включает:

(а) введение в реактор, содержащий катализатор, потока сырья, включающего источник галогена, причем катализатор включает галогенид редкоземельного элемента или оксигалогенид редкоземельного элемента, при этом галогенид редкоземельного элемента или оксигалогенид редкоземельного элемента является в основном свободным от железа и меди, при условии, что когда церий присутствует в катализаторе, тогда, по меньшей мере, один другой редкоземельный элемент также присутствует в катализаторе.

(b) остановку потока источника галогена к реактору;

(c) введение в реактор потока сырья, содержащего С1 реагирующий углеводород, выбранный из группы, состоящей из метана, С1 галогенированных углеводородов и их смесей, и источник кислорода, таким образом, что молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье представляет собой по существу бесконечность, и при условиях способа, достаточных для получения галогенированного С1 продукта, имеющего, по меньшей мере, один дополнительный галогеновый заместитель по сравнению с реагирующим углеводородом;

(d) остановку потока сырья, содержащего С1 реагирующий углеводород и источник кислорода;

(e) повторяющиеся стадии от (а) до (d) меняющимся образом.

При работе в импульсном режиме вышеупомянутый способ обычно проводится в одном реакторе с изменяющимися потоками, сначала галогена и затем смеси С1 реагирующего углеводорода и кислорода. При свинговом режиме катализатор подвергается взаимодействию с источником галогена в одном реакторе, в то время как сырье, содержащее С1 реагент и источник кислорода, подвергается взаимодействию над предварительно галогенированным катализатором во втором реакторе; и затем реагирующие сырьевые продукты в двух реакторах чередуются или переключаются. Данное отделение галогенирования катализатора от образования галогенированного углеводорода может быть также выполнено в реакторе с циркулирующим слоем, в котором часть слоя катализатора непрерывно тянется из углеводородного реактора, отправляется к регенератору и подвергается взаимодействию с источником галогена. Затем галогенированный катализатор возвращается в углеводородный реактор.

Должно быть понятно, что в импульсном, свинговом режиме или в режиме с циркулирующим слоем предварительно галогенированный катализатор обеспечивает источник галогена. При таких обстоятельствах должно быть понятно, что концентрация источника галогена в сырье для реактора с реагирующим углеводородом и кислородом составляет меньше чем 0,5% объемного, предпочтительно меньше чем примерно 0,1% объемного, и приближается, по существу, к нулю (в определяемых пределах), потому что источник галогена не пополняется. Таким образом, молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье для реактора представляет собой величину, намного превышающую 23/1 и фактически приближается к бесконечности или, другими словами, молярное отношение источника галогена к С1 реагирующему углеводороду в сырье фактически приближается к нулю.

В еще более предпочтительном варианте осуществления способ данного изобретения относится к окислительному галогенированию метана до галогенированного метана, предпочтительно с селективностью больше чем примерно 95 мол.%. В данном еще более предпочтительном варианте осуществления способ включает контактирование метана с источником галогена и источником кислорода при молярном отношении метана к источнику галогена в сырье для реактора, большем чем 23/1, и/или при молярном отношении метана к источнику кислорода в сырье для реактора, большем чем примерно 46/1; при условиях реакции и в присутствии вышеупомянутого катализатора: галогенида редкоземельного элемента или оксигалогенида редкоземельного элемента.

В самом предпочтительном варианте осуществления способ данного изобретения относится к окислительному галогенированию метана для образования метилхлорида в соответствии со стехиометрической реакцией, показанной в уравнении (3):

СН4+HCl+1/2O2→СН3Сl+Н2О(3)

Предпочтительно молярное отношение метана к кислороду выбирают для работы за горючеопасными пределами детонации и воспламеняемости данной смеси. Предпочтительнее, способ включает контактирование метана с кислородом и хлористым водородом при молярном отношении метана к хлористому водороду в сырье для реактора больше чем примерно 30/1, и/или при молярном отношении метана к кислороду в сырье для реактора больше чем примерно 60/1; в присутствии катализатора, содержащего хлорид лантана или оксихлорид лантана, в основном, в отсутствие меди и железа, как описано в данном документе выше, и при условиях реакции, достаточных для образования метилхлорида.

Новый способ окислительного галогенирования данного изобретения может быть с пользой интегрирован со способами с нисходящим потоком для превращения метилгалогенидов в высокоценные товарные химикаты, включающие метиловый спирт, диметиловый эфир, легкие олефины, такие как этилен, пропилен, и бутены; высшие углеводороды, включающие С5+ бензины; а также мономер винилгалогенида и уксусную кислоту. Подробности способов с нисходящим потоком представлены в данном документе ниже.

С1 реагирующий углеводород, примененный в способе окислительного галогенирования по данному изобретению, включает метан, галогенированный С1 углеводород или их смесь, способные присоединять галогеновые заместители в соответствии со способом, описанным в данном документе. Галогеновый заместитель галогенированного С1 углеводорода предпочтительно выбран из группы, состоящей из хлора, брома и иода, предпочтительнее - из хлора и брома. Один, два или три галогеновых заместителя могут присутствовать в галогенированном С1 углеводороде; но для целей данного изобретения С1 реагент имеет, по меньшей мере, одну углерод-водородную связь и не содержит исчерпывающе галогенированное соединение, такое как четыреххлористый углерод. Предпочтительно, когда используется галогенированный С1 углеводород, присутствуют только один или два галогеновых заместителя, представленные в качестве примера метилхлоридом или дихлорметаном. Различные галогеновые заместители могут быть представлены подходящим образом в С1 углеводородном реагенте, проиллюстрированном бромхлорметаном.

Подходящие примеры галогенированных С1 углеводородов включают, без ограничения только ими, метилхлорид, метилбромид, метилиодид, дихлорметан, дибромметан, дииодметан, хлороформ, трибромметан, бромдихлорметан, иоддихлорметан, хлордибромметан, иоддибромметан и тому подобное. Метан, однако, является самым предпочтительным С1 реагирующим углеводородом. С1 реагирующий углеводород может быть поставлен для способа окислительного галогенирования в виде чистого сырьевого потока или разбавленным инертным разбавителем, описанным в данном документе ниже, или в виде смеси метана и галогенированного С1 углеводорода, необязательно, еще в комбинации с инертным разбавителем.

Источник галогена, который применяется в способе данного изобретения, может представлять собой любое неорганическое или органическое галогенсодержащее соединение (или смесь таких соединений), которое способно передавать его атом(ы) галогена реагирующему углеводороду. Подходящие не ограничивающие примеры источника галогена включают хлор, бром, иод, хлористый водород, бромистый водород, иодистый водород и галогенированные углеводороды, содержащие один или несколько лабильных галогеновых заместителей (т.е. способные к переносу галогеновые заместители), причем последние предпочтительно являются исчерпывающе галогенированными углеводородами или высокогалогенированными углеводородами, имеющими два или более атомов галогена. Не ограничивающие примеры исчерпывающе галогенированных углеводородов с лабильными галогеновыми заместителями включают четыреххлористый углерод и четырехбромистый углерод. Не ограничивающие примеры высокогалогенированных углеводородов, имеющих два или более галогеновых заместителей, из которых, по меньшей мере, один заместитель является лабильным, включают хлороформ и трибромметан. Предпочтительно источник галогена представляет собой источник хлора или источник брома, предпочтительнее хлористый водород или бромистый водород, наиболее предпочтительно хлористый водород. В следующем аспекте данного изобретения катализатор может быть предварительно галогенированным для образования галогенированного катализатора. В данном варианте осуществления катализатор может работать двояко: как катализатор и как источник галогена.

Источник галогена можно поставлять для способа в любом количестве, которое является эффективным для получения требуемого галогенированного С1 продукта. Обычно количество галогенового источника в сырье будет очень зависимым от конкретной стехиометрии способа, конструкции реактора и проблем безопасности. В общих чертах, молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье может находиться в интервале от примерно 1/1 до, по существу, бесконечности (∞). Для целей данного изобретения термин “бесконечность” будет коррелировать с концентрацией источника галогена в сырье для реактора, меньшей чем примерно 0,5% объемного, и предпочтительно, меньшей чем примерно 0,1% объемного. Обычно для таких способов окислительного галогенирования молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье для реактора составляет больше чем примерно 1/1, предпочтительно больше чем примерно 4/1; но для целей данного изобретения молярное отношение С1 реагирующего углеводорода к источнику галогена составляет больше чем примерно 23/1, даже предпочтительнее больше, чем примерно 40/1. Верхний предел молярного отношения С1 реагирующего углеводорода к источнику галогена в сырье зависит от режима работы. В присутствии потока источника галогена обычно молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье составляет меньше чем примерно 70/1, предпочтительно меньше чем примерно 60/1, и предпочтительнее меньше чем примерно 50/1. В импульсном, свинговом или в режиме с циркулирующим слоем источник галогена не подается с С1 реагирующим углеводородом и кислородом; таким образом, молярное отношение С1 реагирующего углеводорода к источнику галогена в сырье фактически представляет собой бесконечность или, другими словами, молярное отношение источника галогена к С1 реагирующему углеводороду в сырье представляет собой по существу ноль, при этом катализатор сам по себе обеспечивает источник галогена, как указано в данном документе ранее.

Источник кислорода может представлять собой любой кислородсодержащий газ или смесь подобных газов, таких как в основном чистый молекулярный кислород, воздух, обогащенный кислородом воздух, или смесь кислорода с разбавленным газом, который не мешает способу окислительного галогенирования, с таким как азот, аргон, гелий, монооксид углерода, диоксид углерода, метан, и их смеси. Обычно для таких способов окислительного галогенирования молярное отношение С1 реагирующего углеводорода к источнику кислорода в сырье для реактора составляет больше чем примерно 1/1, предпочтительно больше чем примерно 4/1; но для целей данного изобретения молярное отношение С1 реагирующего углеводорода к источнику кислорода составляет больше чем примерно 46/1, даже предпочтительнее больше чем примерно 50/1, и наиболее предпочтительно больше чем примерно 60/1. В реакторах с непрерывным потоком молярное отношение реагирующего углеводорода к кислороду в сырье обычно составляет меньше чем примерно 140/1, предпочтительно меньше чем примерно 120/1 и предпочтительнее меньше чем примерно 100/1.

В способе данного изобретения требуется поддерживать молярное отношение реагирующего С1 углеводорода к источнику галогена при значении больше чем 23/1; или, в альтернативном случае, поддерживать молярное отношение реагирующего С1 углеводорода к источнику кислорода при значении больше чем примерно 46/1; или, в альтернативном случае, поддерживать оба отношения при высоких значениях, определенных таким образом. Работа при любом из указанных молярных отношений фактически ограничивает превращение С1 реагирующего углеводорода. В свою очередь, селективность по требуемому галогенированному С1 продукту значительно и неожиданно повышается. Сохранение молярного отношения реагирующего С1 углеводорода к источнику галогена при значении больше, чем 23/1, равнозначно поддержанию молярного отношения реагирующего С1 углеводорода к источнику кислорода при значении больше чем 46/1, для того чтобы ограничить максимальное превращения реагирующего С1 углеводорода на основе стехиометрии, показанной в уравнениях (1) и (3), данных выше.

Необязательно сырье, содержащее реагирующий углеводород, источник галогена и источник кислорода, если требуется, может быть разбавлено разбавителем или газом-носителем, содержащим любой по существу инертный газ, т.е. газ, который в основном не мешает способу окислительного галогенирования. Разбавитель может способствовать удалению продуктов и тепла от реактора и уменьшению числа нежелательных побочных реакций. Не ограничивающие примеры подходящих разбавителей включают азот, аргон, гелий, монооксид углерода, диоксид углерода и их смеси. В альтернативном варианте осуществления в качестве разбавителя может быть применен метан, хотя метан является реакционно-способным в данном способе. Количество используемого разбавителя обычно больше, чем примерно 10 мол.%, и предпочтительно больше чем примерно 20 мол.%, из расчета на общие моли сырья для реактора, включающие общие моли реагирующего углеводорода, источника галогена, источника кислорода и разбавителя. Количество используемого разбавителя обычно составляет меньше чем примерно 90 мол.% и предпочтительно меньше чем примерно 70 мол.%, из расчета на общие моли сырья для реактора.

Катализатор, используемый в способе окислительного галогенирования по данному изобретению, обычно содержит соединение редкоземельного элемента, по существу, без железа или меди, как отмечено в данной работе ниже. Кроме того, когда в катализаторе присутствует церий, тогда, по меньшей мере, один дополнительный редкоземельный продукт целевым образом присутствует в катализаторе. Редкоземельные элементы представляют собой группу из 17 элементов, состоящую из сканд