Обладающие покрытием абразивные материалы и способ их изготовления

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении абразивных инструментов. Используют множество сверхтвердых абразивных частиц субмикрометрового или нанометрового размера алмаза или кубического нитрида бора или комбинации этих материалов и обладающие витреофильными поверхностями, способными образовывать химические связи с оксидами. Наносят на частицы покрытия из оксидного материала-предшественника и затем термически обрабатывают для высушивания и очистки покрытий. Покрытия выбраны из группы, включающей нитриды титана, ванадия, ниобия, тантала, молибдена и вольфрама или карбиды ванадия, ниобия, тантала, молибдена и вольфрама, фазу анатаза диоксида титана, фазу рутила диоксида титана, тетрагональный диоксид циркония, моноклинный диоксид циркония, диоксид циркония, стабилизированный оксидом иттрия или оксидом магния, переходные структуры или альфа-фазу оксида алюминия и оксиды ванадия, ниобия, тантала, гафния, молибдена и вольфрама, кварцевое стекло. Изобретение позволяет наносить покрытия на абразивы субмикрометрового или нанометрового размера. 5 н. и 30 з.п. ф-лы, 6 ил., 2 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к обладающим покрытием абразивным частицам и материалам и к способу их изготовления.

Абразивные зернистые материалы, такие как частицы алмаза и кубического нитрида бора, широко применяются для распиливания, сверления, шлифования, полирования и других абразивных операций и операций резания. В таких случаях применения зернистый материал обычно окружен матрицей, состоящей из металлов, таких как Fe, Co, Ni, Cu и их сплавы (связывание металлом). Альтернативно можно использовать матрицы из смолы (связывание смолой) или стекла (связывание стеклом), и выбор матрицы зависит от конкретной области применения абразива.

Применение абразивного зернистого материала для изготовления абразивных инструментов связано с затруднениями. Связанные стеклом шлифовальные круги и инструменты, содержащие сверхтвердые абразивные частицы, такие как алмаз и кубический нитрид бора, широко применяются в обычных операциях шлифования. Обычно абразивные частицы удерживаются в пористой стеклянной матрице. Инструменты изготавливают путем смешивания или объединения сверхтвердых абразивных частиц со стеклообразной фриттой и/или стеклообразующими исходными материалами, уплотнения или придания необходимой формы шлифовальному кругу или компонентам указанного круга с последующей термической обработкой при температуре, достаточной для спекания стекла в необходимой степени, так чтобы образовалась измельчающаяся пористая матрица для сверхтвердых абразивных частиц.

Имеются различные затруднения, которые ограничивают изготовление и применение таких шлифовальных кругов и изделий.

Во-первых, в случае, когда необходимые сверхтвердые абразивные частицы представляют собой алмаз, использующиеся или идеально необходимые температуры, длительность термической обработки и среда в печи являются такими, при которых может происходить значительное разрушение частиц алмаза вследствие окисления. Хорошо известно, что реакции окисления алмаза могут в заметной степени начаться на воздухе при температуре, равной лишь 550°С, и могут стать очень быстрыми при температуре, превышающей 800°С. Это ограничивает технологии изготовления в том отношении, что используются приводящие к затруднениям и иногда дорогостоящие газовые среды. Кроме того, реакции окисления алмаза зависят от площади поверхности и становятся чрезвычайно быстрыми, когда размер абразивных частиц алмаза становится небольшим. Это ограничивает обычное применение алмаза в связанных стеклом системах крупными зернами, такими как обладающими диаметром примерно от 100 до 150 мкм, хотя для некоторых случаев применения могут потребоваться мелкие частицы алмаза размером от 1 до 10 мкм.

В стеклянные спрессованные элементы часто необходимо включать органические соединения и агенты, чтобы путем пиролиза и термического разложения таких органических соединений можно было регулируемым образом придать пористость. Хотя можно использовать инертные газовые среды, такой пиролиз органических компонентов приводит к обладающим высокой окислительной способностью продуктам, которые могут окислить и разрушить абразивные частицы алмаза.

Во-вторых, когда необходимым сверхтвердым абразивом являются частицы кубического нитрида бора, некоторые стеклообразующие компоненты или соединения могут нежелательным образом взаимодействовать с кубическим нитридом бора с выделением большого количества газа и вспениванием, что может разрушить или повредить шлифовальный круг или изделие. Примерами таких стеклообразующих компонентов являются оксиды щелочных металлов, такие как оксид лития (Li2O), оксид натрия (Na2O) и оксид калия (K2O). Эти компоненты могут являться флюсами, необходимыми для спекания и образования стекла. Известно, что оксид лития легко реагирует с кубическим нитридом бора при повышенных температурах с выделением азота (N2). Такое выделение газа и вызванное этим вспенивание может разрушить заготовку связанного стеклом шлифовального круга или изделие. Поэтому выбор связующих стекол ограничивается такими, которые не содержат значительных количеств соединений, которые могут энергично взаимодействовать с кубическим нитридом бора.

Это затруднение усиливается, когда частицы кубического нитрида бора становятся мельче, поскольку значительно увеличивается площадь поверхности и образующейся реакционноспособной поверхности, и поэтому наблюдается тенденция не использовать кубический нитрид бора, обладающий широким распределением частиц по размерам.

В-третьих, когда механические смеси комбинаций сверхтвердых частиц и стеклянной фритты и/или исходных материалов для изготовления стекла обрабатывают при условиях спекания и образования стекла, связывание и закрепление абразивных частиц в стеклообразной матрице может быть затруднительным вследствие недостаточного смачивания и контактирования абразивных частиц и стекла.

В-четвертых, во время изготовления связанных стеклом инструментов часто необходимы низкие скорости охлаждения, чтобы свести к минимуму вызванные растрескиванием повреждения, которые могут происходить вследствие несогласованного термического расширения абразивных зерен и пористой связывающей стеклянной матрицы.

В предшествующем уровне техники рассматривали такие затруднения. В ЕР 0400322 (так же опубликованном, как US 4951427) заявлены абразивные частицы, включая алмаз и cBN, содержащие огнеупорный оксид металла, в основном покрывающий поверхность указанных частиц. Заявлено, что покрытия из оксидов металлов способны в основном устранить воздействие связывающей стеклянной матрицы на частицы cBN в шлифовальных кругах во время их изготовления. Предпочтительными тугоплавкими оксидами металлов являются оксиды титана, циркония, алюминия и кремния. Наиболее предпочтительным является диоксид титана.

Рассматриваемый способ изготовления шлифовальных кругов включает нанесение на частицы покрытия из металла в элементной форме с последующим превращением указанного покрытия в оксиды посредством термической обработки, предпочтительно - во время обжига в окислительной атмосфере. Хотя в одном примере описан альтернативный способ для TiO2, включающий образование взвеси с металлоорганическим соединением, а именно с тетраизопропилтитанатом, с последующим разложением указанного металлоорганического соединения путем нагревания, приведенный пример является неосуществимым, подробно не описан и не предоставляет средства для нанесения на отдельные мелкие частицы покрытия из выбранных фаз диоксида титана.

Кроме того, эти методики неприемлемы, когда становятся меньше размеры частиц необходимых исходных компонентов, в особенности в случае микрометровых и субмикрометровых измельченных материалов и в еще большей степени - в случае нанометровых измельченных материалов, что обусловлено значительной трудностью нанесения равномерного покрытия на каждую очень мелкую частицу и склонностью к образованию агломератов мелких частиц. Таким образом, применение таких методик налагает ограничения на нанесение покрытий на мелкие частицы измельченных абразивных материалов.

В US 4011064 показано, что шероховатые зернистые прилипающие покрытия можно нанести на абразивные частицы cBN путем размола частиц вместе с соединениями металлов на шаровой мельнице, проводимого таким образом, чтобы соединение металла могло размазаться по поверхностям частиц. Затем соединение металла можно разложить путем нагревания при температуре примерно от 800 до 1400°С в инертной или восстановительной атмосфере с превращением соединения металла в металл. Типичным рассмотренным соединением металла является сульфид вольфрама, WS2, который приводит к гранулированному покрытию из металлического вольфрама на частицах cBN размером от 125 до 149 мкм.

Предполагается, что эту методику весьма затруднительно использовать для более мелких частиц, таких как размером, равным 10 мкм или менее, и что она совершенно неприменима для частиц субмикрометрового и нанометрового размера вследствие того, что сам размазывающийся материал должен быть в достаточной степени измельчен в частицы, намного меньшие, чем частицы, на которые наносится покрытие. Кроме того, соединения металлов, применимые в этой методике, ограничиваются такими, которые обладают механическими характеристиками, обеспечивающими размазывание.

Большая часть исследований предшествующего уровня техники, относящихся к включению абразивных частиц в связанные инструменты и круги, посвящена нанесению на абразивные частицы покрытий из металлов, керамики и комбинации таких материалов. В этих исследованиях предшествующего уровня техники для образования таких покрытий используются различные методики химического осаждения из паровой фазы или физического осаждения из паровой фазы. Кроме того, предполагается, что такие методики в ограниченной степени и с трудом можно применять для мелких абразивных частиц, в особенности микрометрового, субмикрометрового или нанометрового размера. Предполагается, что методики предшествующего уровня техники в целом обладают тем недостатком, что для всех и каждой частиц затруднительно создать одинаковые условия проведения реакций и нанесения покрытия, что неизбежно приведет к неодинаковым покрытиям на разных частицах.

Сохраняется необходимость в эффективных способах нанесения на абразивные частицы покрытий из материалов, которые защищают абразив от химического взаимодействия со многими необходимыми связующими материалами шлифовальных кругов и инструментов, связывающих стеклом или металлом, и др. В частности, необходимы способы, которые позволяют использовать мелкозернистые абразивы микрометрового, субмикрометрового и даже нанометрового размера.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном варианте осуществления настоящего изобретения способ нанесения покрытия на сверхтвердые абразивные частицы включает стадии использования множества сверхтвердых абразивных частиц, обладающих витреофильными поверхностями, нанесения на сверхтвердые абразивные частицы покрытия из оксидного материала-предшественника и термической обработки обладающих покрытием сверхтвердых абразивных частиц для высушивания и очистки покрытий.

Затем подвергнутые термической обработке обладающие покрытием сверхтвердые абразивные частицы дополнительно обрабатывают для превращения материала-предшественника в оксид, нитрид, карбид, оксинитрид, оксикарбид или карбонитрид оксидного материала-предшественника, или в элементную форму оксидного материала-предшественника, или в их комбинации.

Оксидный материал-предшественник предпочтительно представляет собой аморфный или нанокристаллический оксид, гидроксид или оксогидроксид.

Сверхтвердые абразивные частицы предпочтительно выбраны из группы, включающей алмаз, кубический нитрид бора, карбид кремния, нитрид кремния, карбид бора, субоксид бора (В6О) и т.п.

Предпочтительно, если сверхтвердые абразивные частицы представляют собой алмаз или кубический нитрид бора или комбинацию этих материалов и в этом случае частицы должны быть подвергнуты поверхностной обработке, чтобы сделать их поверхности витреофильными. Это образует другой объект настоящего изобретения, согласно которому находящиеся на поверхности химические частицы выбираются и генерируются путем соответствующей обработки для того, чтобы образовавшиеся таким образом на поверхности химические частицы могли быть совместимыми с последующими мокрыми химическими реакциями и средствами нанесения покрытия на сверхтвердые частицы и участвовали в них. Поверхностные химические частицы такого рода можно описать как витреофильные или склонные взаимодействовать со стеклом, в том отношении, что они могут образовывать связи с оксидными компонентами, типичными для стекла и стеклоподобных аморфных материалов. В этом случае материалы покрытия, вероятно, химически свяжутся с поверхностью сверхтвердых частиц.

Подвергнутые превращению материалы-предшественники матрицы обычно выбраны из числа обладающих зернами микрометрового, субмикрометрового или нанометрового размера оксидов, нитридов, карбидов, оксинитридов, оксикарбидов, карбонитридов или элементных форм материалов-предшественников, или их комбинаций. Они обычно включают оксиды, нитриды, карбиды, оксинитриды, оксикарбиды и карбонитриды алюминия, титана, кремния, ванадия, циркония, ниобия, гафния, тантала, хрома, молибдена и вольфрама и любые подходящие комбинации этих материалов. Предпочтительно, если эти оксидные материалы-предшественники являются аморфными или обладают зернами нанометрового размера.

Некоторые оксидные материалы-предшественники с помощью соответствующей обработки можно восстановить в элементные формы. Примерами этого класса материалов-предшественников являются оксиды молибдена и вольфрама.

Оксидные материалы-предшественники предпочтительно наносят на сверхтвердые абразивные частицы с помощью так называемой золь-гелевой методики. Сверхтвердые частицы суспендируют в жидких средах, в которые введены подходящие химические реагенты, предпочтительно - один или большее количество алкоксидов, так чтобы могли образоваться коллоидные частицы, которые связываются с поверхностями и включаются в покрытия, находящиеся на указанных частицах. Образованные таким образом покрытия преимущественно представляют собой микропористые оксиды, гидроксиды или оксогидроксиды указанных выше металлов или металлоидов.

Для удаления летучих веществ и нежелательных химических веществ, присоединенных к большим участкам поверхности микропористых аморфных покрытий, таких как гидроксилсодержащие частицы, в особенности -ОН, предпочтительно проводить нагревание на воздухе, в вакууме или инертном газе с регулированием температуры.

Для кристаллизации покрытий с образованием мелкозернистых или нанометровых оксидных керамик можно использовать дополнительную термическую обработку или прокаливание.

Поскольку некоторые оксидные керамики в некоторых температурных диапазонах подвергаются фазовым превращениям, выбор конкретных кристаллических фаз путем использования соответствующих температуры и длительности является другим объектом настоящего изобретения.

Реакции с регулированием температуры в реакционноспособных газах также можно использовать для превращения аморфных оксидов или кристаллических оксидных керамик в кристаллические неоксидные керамики. В частности, по реакции покрытий с аммиаком образуются нитриды. Карбиды можно получить по реакции покрытий со смесями углеродсодержащих газов с водородом, например со смесями метана или этана с водородом. Если некоторые оксидные покрытия восстанавливаются водородом, то их можно превратить в обладающие зернами микрометрового и нанометрового размера элементы или металлы.

Отличительной особенностью настоящего изобретения является то, что вследствие аморфного или микрокристаллического характера оксидных предшественников покрытий температуры, необходимые для их превращения в соответствующие керамики или металлы по реакции с газами, намного ниже температур, необходимых для обычных оксидных керамик, получаемых с помощью обычного прокаливания и плавления.

Способ, предлагаемый в настоящем изобретении, также предоставляет возможность изготовления множества обладающих покрытием сверхтвердых абразивных материалов, предпочтительно - обладающих микрометровым или меньшим диаметром, более предпочтительно - обладающих субмикрометровым и нанометровым размером. Однако также можно изготовить специфические материалы из обладающего покрытием алмаза и кубического нитрида бора диаметром от нескольких десятков микрометров до нескольких сотен микрометров, которые включают керамические покрытия, обладающие специфическими фазами, структурой и размером зерен, и, в частности, обладающие зернами нанометрового размера керамики. Примеры таких оксидных керамик включают диоксид циркония, ZrO2 в метастабильной тетрагональной фазе, структуры диоксида циркония, стабилизированные путем изменения состава, такие как содержащие от 3 до 8% оксида иттрия, и моноклинной фазы диоксида циркония, и диоксида титана, TiO2, преимущественно в фазе анатаза или рутила. Также являются новыми многие из неоксидных керамических покрытий, получаемых способом, предлагаемым в настоящем изобретении, включая нитриды, карбиды, оксинитриды, оксикарбиды и карбонитриды переходных металлов, таких как ванадий, ниобий, тантал, гафний, молибден и вольфрам. Кроме того, некоторые оксидные материалы покрытий не кристаллизуются в широких диапазонах температур и поэтому по механизмам спекания стекол могут образовывать плотные стекла. Сверхтвердые абразивы, полностью покрытые плотными стеклами, предпочтительно на основе диоксида кремния, SiO2, толщиной от нанометров до нескольких микрометров, являются новыми и их можно получить способами, предлагаемыми в настоящем изобретении.

Обладающие покрытием сверхтвердые абразивные частицы, которые являются очень мелкими, обладают микрометровым, субмикрометровым и нанометровым размером, обладающие покрытием из оксидных керамик, неоксидных керамик, таких как нитриды, карбиды, оксинитриды, оксикарбиды и карбонитриды, и из металлов, таких как молибден и вольфрам, являются уникальными только вследствие небольших размеров сверхтвердых частиц. Кроме того, дополнительная уникальность обусловлена специфическими структурами и тем, что материалы покрытий обладают зернами нанометрового размера.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение ниже только в качестве примера будет более подробно описано со ссылкой на прилагаемые чертежи, на которых представлено следующее:

На фиг.1 приведена блок-схема стадий способа, предлагаемого в настоящем изобретении.

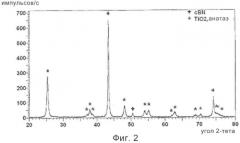

На фиг.2 приведена рентгенограмма частиц cBN, обладающих покрытием из диоксида титана, промежуточного материала в предпочтительном варианте осуществления способа, предлагаемого в настоящем изобретении.

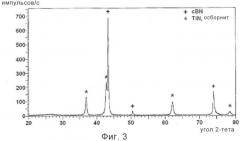

На фиг.3 приведена рентгенограмма частиц cBN, обладающих покрытием из нитрида титана, полученного термической обработкой частиц cBN, обладающих покрытием из диоксида титана, охарактеризованных на фиг.2.

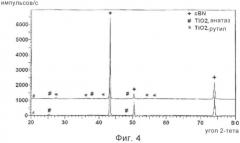

На фиг.4 приведена рентгенограмма частиц cBN, обладающих покрытием из диоксида титана, полученного в соответствии с другим предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении, после термической обработки при 475°С (А) и после термической обработки при 800°С (В).

На фиг.5 приведена рентгенограмма частиц алмаза, обладающих покрытием из нитрида титана, полученных в соответствии с другим предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении.

На фиг.6 приведена рентгенограмма частиц cBN, обладающих покрытием из диоксида циркония, полученного в соответствии с еще одним предпочтительным вариантом осуществления способа, предлагаемого в настоящем изобретении, после сушки (А), после термической обработки при 475°С (В) и после термической обработки при 800°С (С).

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к обладающим покрытием абразивным частицам и материалам, предназначенным для применения для распиливания, сверления, шлифования, полирования и других абразивных операций и операций резания.

Настоящее изобретение позволяет преодолеть множество из затруднений, имеющихся в предшествующем уровне техники, относящихся к возможности эффективного нанесения покрытий на более мелкие абразивные частицы, предпочтительно - на частицы размером несколько микрометров и менее, и еще более предпочтительно - на абразивы субмикрометрового и даже нанометрового размера. В частности, обнаружено, нанесение на частицы покрытия по золь-гелевой методике в суспензии может быть все более эффективным и полезным по мере того, как частицы становятся более мелкими и приобретают все более и более значительную площадь поверхности, и при этом нанесению покрытий может способствовать химическая обработка поверхности. Кроме того, среда из химикатов вокруг всех частиц в динамически перемешиваемой суспензии может быть практически одинаковой, что приводит к предположению о том, что покрытие на всех частицах будет в основном идентичным. Таким образом можно свести к минимуму различия материалов покрытий на всех частицах.

Сверхтвердые абразивные частицы предпочтительно выбраны из группы, включающей алмаз, кубический нитрид бора, карбид кремния, нитрид кремния, карбид бора, субоксид бора (B6O) и т.п.

Предпочтительными сверхтвердыми абразивными частицами являются алмаз и кубический нитрид бора (cBN), обладающие размерами от нанометрового (нм) до миллиметрового (мм).

Керамические покрытия могут быть пористыми или не содержать пор.

Керамические материалы покрытий включают аморфные и кристаллические фазы оксидных керамик. Они включают оксиды титана, кремния, циркония, алюминия, ванадия, ниобия, гафния, тантала, хрома, молибдена и вольфрама и т.п. и любые подходящие комбинации этих материалов. Предпочтительными оксидами являются оксиды титана, циркония, кремния и алюминия.

Неоксидные керамики включают нитриды металлов, карбиды металлов, карбонитриды металлов. Предпочтительными нитридами являются нитриды титана, ванадия, ниобия, тантала, молибдена и вольфрама.

Диапазон толщин керамических покрытий находится в интервале от нанометрового (нм) до микрометрового (мкм).

В настоящем изобретении субмикрометровые частицы или зерна определяются как обладающие наибольшим диаметром, равным от 1 мкм (1000 нм) до 0,1 мкм (100 нм), и нанометровые частицы или зерна определяются как обладающие наибольшим диаметром, равным менее 0,1 мкм (100 нм).

Способ, предлагаемый в настоящем изобретении, обычно включает три технологические стадии, а именно: 1) использование сверхтвердых абразивных частиц, обладающих витреофильными поверхностями, или, если это является целесообразным, химическую обработку поверхностей сверхтвердых абразивных частиц для придания им витреофильности; 2) использование методик коллоидных суспензионных реакций для нанесения на сверхтвердые частицы покрытия из оксидного материала-предшественника; 3) термическую обработку обладающих нанесенным таким образом покрытием сверхтвердых частиц в газовых средах для высушивания и очистки покрытий с последующим превращением в выбранные оксиды (включая стекла), нитриды, карбиды, оксинитриды, оксикарбиды, карбонитриды и металлы выбранной фазы и состава.

На первой стадии на поверхности сверхтвердого измельченного материала проводят химические реакции для придания частицам витреофильной природы. Витреофильная, склонная взаимодействовать со стеклом, определяется, как обладающая такой природой, что легко может образовывать химические связи с оксидными материалами. Виды обработки, которые могут привести к образованию на поверхности химических соединений, необходимых для проявления витреофильности сверхтвердых частиц, включают, но не ограничиваются только ими, кипячение в кислотах-окислителях, таких как концентрированная азотная кислота, если это является подходящим, или обработка сильными окислительными реагентами, такими как растворы пероксида водорода, или нагревание на воздухе или в кислороде. Образованные таким образом поверхности обеспечивают образование и рост покрытий на основе оксидов или гидроксидов на измельченном материале и хорошую адгезию с образованными таким образом предшественниками покрытий на основе оксидов.

На второй стадии используется коллоидное суспензионное нанесение на сверхтвердые абразивные частицы покрытия из аморфных и/или обладающих зернами нанометрового размера гидратированных оксидных материалов-предшественников. Обнаружено, что модификация некоторых коллоидных методик позволяет аккуратно наносить покрытия на микрометровые, субмикрометровые и даже нанометровые частицы сверхтвердых материалов. Имеются две общие коллоидные методики, с помощью которых можно получить подходящие покрытия, в одной из которых используют водные растворы неорганических солей, а в другой используют металлоорганические соединения. Для этого предпочтительным подходом является указанная золь-гелевая методика, более предпочтительными - золь-гелевые методики с использованием гидролиза и поликонденсации алкоксидов или алкоголятов. Предшественники покрытий, сформированные по этой методике, являются микропористыми, аморфными или обладающими зернами нанометрового размера гидратированными оксидами с большой площадью поверхности. Золь-гелевые методики, в частности, являются весьма универсальными и пригодными для регулирования гетерогенного зародышеобразования и роста чрезвычайно правильных покрытий из гидратированных оксидных материалов-предшественников на поверхностях витреофильных суспендированных частиц, размер которых может составлять лишь 10 нм или даже менее.

Предпочтительной золь-гелевой методикой является медленное прибавление спиртового раствора алкоксида металла или комбинации алкоксидов металлов к суспензии частиц сверхтвердого материала в аликвоте раствора воды низкой концентрации в том же спирте. Алкоксиды металлов гидролизуются водой с образованием мономеров гидроксидов металлов, которые, в свою очередь, вступают в реакцию поликонденсации, которая постепенно приводит к образованию гидратированных микропористых оксидов, которые в настоящем изобретении называют оксидными материалами-предшественниками или покрытиями. Путем соответствующего выбора типа спирта, который обычно содержит такие же алкильные группы, как и алкоксид(ы), концентрации суспендированных сверхтвердых частиц, концентрации раствора алкоксида в спирте, соотношения алкоксид/вода, температуры и наличия или отсутствия других реагентов, таких как кислоты или основания, можно регулировать образование покрытия из оксидного предшественника на суспендированных сверхтвердых частицах. Для нанесения на суспендированный сверхтвердый измельченный материал необходимого покрытия в случае каждого типа использованного алкоксида необходимы специальные условия.

Важной особенностью этого подхода является то, что побочными продуктами реакций гидролиза алкоксидов и поликонденсации являются вода, спирты и гидроксидные соединения, находящиеся на части свободных поверхностей покрытия. Все эти побочные продукты легко удаляются путем сушки и термической обработки при низкой температуре. Кроме того, сами алкоксиды легко доступны в виде продуктов высокой чистоты. Таким образом, золь-гелевая методика приводит к очень чистым незагрязненным оксидам.

Еще одной очень важной особенностью способа, предлагаемого в настоящем изобретении, является то, что путем одновременного использования более одного типа алкоксида разных металлов можно получить большое количество смешанных оксидных материалов-предшественников. При этом подходе полученный таким образом оксидный материал-предшественник будет представлять собой смешанный оксид, в котором различные металлы распределены в молекулярном масштабе. Альтернативно известно, что можно получить алкоксидные комплексы, содержащие более одного металла. Эти алкоксидные комплексы можно использовать в способе, предлагаемом в настоящем изобретении. Следовательно, оксиды, нитриды и карбиды, полученные при полном применении способа, предлагаемого в настоящем изобретении, могут включать смешанные и легированные фазы. Кроме того, известно, что можно получить смешанные структуры алкоксидов металлов. Использование таких смешанных алкоксидов металлов также приводит к смешанным предшественникам оксидов металлов и затем к смешанным фазам покрытий.

Применение смесей алкоксидов или смешанных алкоксидов также позволяет легировать матричные материалы-предшественники и последующие материалы агентами, модифицирующими спекание и структуру, такими как оксид иттрия, оксид магния и т.п. Альтернативно такие модифицирующие структуру агенты можно ввести с помощь растворимых солей или во время проведения реакций с алкоксидами, или после их завершения. Примеры таких солей предпочтительно включают ацетаты и нитраты иттрия и магния. При получении материалов покрытий способом, предлагаемым в настоящем изобретении, можно использовать большое количество информации, имеющейся в области керамики, керметов и металлургии.

После извлечения из суспензии и промывки обладающие покрытием частицы медленно сушат, например, путем нагревания в вакууме при температуре ниже 100°С. Микропористые, аморфные покрытия можно дополнительно очистить путем нагревания в диапазоне температур от 300 до 400°С, обычно на воздухе или в инертной атмосфере для удаления остаточного спирта и воды из микропор и в особенности для преимущественного удаления содержащих гидроксильные группы (-ОН) поверхностных частиц, которые обычно находятся на больших участках поверхностей пор. При необходимости формирования относительно толстых покрытий иногда обнаруживается, что вследствие капиллярных сил, проявляющихся при испарении спирта и воды из пор, при сушке происходит усадка и растрескивание. Этот эффект можно свести к минимуму путем медленной сушки и путем использования так называемых регулирующих сушку добавочных химикатов, РСДХ.

Эти химикаты делают поры в оксидном предшественнике покрытия более широкими и однородными и тем самым уменьшают капиллярные силы, что приводит к меньшей склонности к растрескиванию. Примерами таких РСДХ являются щавелевая кислота и диметилформамид, ДМФ. Последний из них является предпочтительным.

Микропористые, аморфные или обладающие зернами нанометрового размера структуры материалов-предшественников покрытий делают их идеальными для реакционной термической обработки с программированием температуры в газообразных реагентах или средах с получением необходимых мелкозернистых и обладающих зернами нанометрового размера керамических фаз или стеклообразных фаз в качестве материала покрытия. В действительности, если оксидное покрытие способно восстанавливаться водородом, то можно получить металлические покрытия.

На третьей стадии реакционную термическую обработку с программированием температуры предшественников обладающих покрытием сверхтвердых частиц в выбранной газовой среде используют для частичного уплотнения покрытия и для его превращения в выбранный мелкозернистый или обладающий зернами нанометрового размера керамический материал. Термическую обработку на воздухе, в кислороде или в инертном газе можно использовать для прокаливания, уплотнения покрытия и кристаллизации покрытия в виде требующейся оксидной фазы. Выбор скорости нагрева, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося оксида.

Если покрытие необходимо превратить в нитрид, то высушенный или прокаленный на воздухе обладающий покрытием материал можно нагреть в сухом аммиаке при температурах, обычно достигающих 1100°С, хотя в некоторых случаях может потребоваться использование температур, достигающих примерно 1400°С включительно. Обнаружено, что эта реакционная термическая обработка с программированием температуры приводит к постепенному восстановлению материала покрытия и может превратить оксидные основные покрытия в стехиометрические и нестехиометрические нитриды и оксинитриды. И в этом случае выбор скорости нагрева, скоростей потоков газов, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося нитрида. Также обнаружено, что путем соответствующего выбора условий можно получить оксинитридные фазы.

Если покрытие необходимо превратить в карбид, то высушенный или прокаленный на воздухе обладающий покрытием материал можно нагреть в смеси углеродсодержащих газов, таких как метан или этан, с водородом при температурах, обычно ниже 1200°С, хотя в некоторых случаях может потребоваться использование температур, достигающих примерно 1500°С включительно. И в этом случае выбор скорости нагрева, скоростей потоков газов, максимальной температуры и длительности нагревания при максимальной температуре зависит от структуры, фазы и типа требующегося карбида. Также обнаружено, что путем соответствующего выбора условий можно получить оксикарбидные фазы. Альтернативно, обнаружено, что нитридные покрытия, полученные так, как описано выше, можно превратить в карбиды путем соответствующей термической обработки в смесях метана или этана с водородом. Путем соответствующего выбора условий можно получить карбонитридные фазы.

Некоторые оксидные покрытия можно легко восстановить в соответствующий элементарный металл путем восстановления в чистом водороде. Примерами таких покрытий являются оксиды вольфрама и молибдена, WO3 и МоО3, которые можно легко восстановить в металлы при низких температурах, обычно в диапазоне от 500 до 700°С.

Основной особенностью стадии реакции с программированием температуры способа, предлагаемого в настоящем изобретении, является то, что обнаружено, что размеры всех зерен полученных оксидных, нитридных, карбидных покрытий на сверхтвердых частицах часто являются нанометровыми. Кроме того, другой важной особенностью этой термической обработки является то, что температуры и времена, необходимые для превращения, являются низкими и непродолжительными соответственно по сравнению с температурами и временами, необходимыми для аналогичных превращений обычных оксидных материалов, проводимых по методикам плавления или сплавления. В некоторых случаях в способе, предлагаемом в настоящем изобретении, температуры образования нитридов ниже температур образования нитридов обычных оксидных материалов на величину, достигающую 400°С. Кроме того, обладающие покрытием сверхтвердые частицы можно отделить в неагломерированном виде.

Указанные выше стадии способа будут подробнее описаны ниже со ссылкой на фиг.1.

1. Обработка поверхности сверхтвердых частиц для придания им витреофильности.

В случае обладающего зернами микрометрового, субмикрометрового или нанометрового размера алмаза с помощью таких методик, как нагревание в концентрированных окисляющих кислотах, таких как смеси азотной и/или серной кислоты, можно сделать так, чтобы концевые поверхностные функциональные группы в основном представляли собой группы С-ОН, С-О-С, С=O и O=С-O-. Альтернативно, газовая термическая обработка в смеси 20% водород/аргон при 900°С для образования на поверхности концевых Н с последующей обработкой в смеси 20% кислород/аргон при 480°С приводит к тому, что на поверхности преобладают кислородсодержащие частицы. Также можно использовать другие методики образования кислородсодержащих функциональных групп, присоединенных к поверхности алмаза. Окисление поверхности алмаза делает ее витреофильной, т.е. способной к образованию химических связей с оксидами, включая, в частности, гидратированные оксидные структуры.

Предполагается, что в случае частиц cBN термическая обработка на воздухе при температуре выше 600°С приведет к увеличению концентрации борокислородных и азоткислородных частиц на поверхности, и это можно обнаружить с помощью инфракрасной Фурье-спектроскопии отражения. Такая поверхность обладает витреофильностью при последующем коллоидном нанесении покрытия на оксиды, полученные по золь-гелевой методике. Многие другие хорошо известные сверхтвердые материалы, такие как карбид кремния и нитрид кремния и т.п., содержат на своей поверхности окисленные химические группы, что обычно делает их витреофильными и пригодными для использования в способе, предлагаемом в настоящем изобретении.

2. Коллоидное нанесение покрытия на абразивные частицы.

В части 2(а) блок-схемы используются обычные золь-гелевые методики получения предшественников гидратированных оксидных материалов для необходимых мат