Установка для производства синтез-газа и установка газификации

Иллюстрации

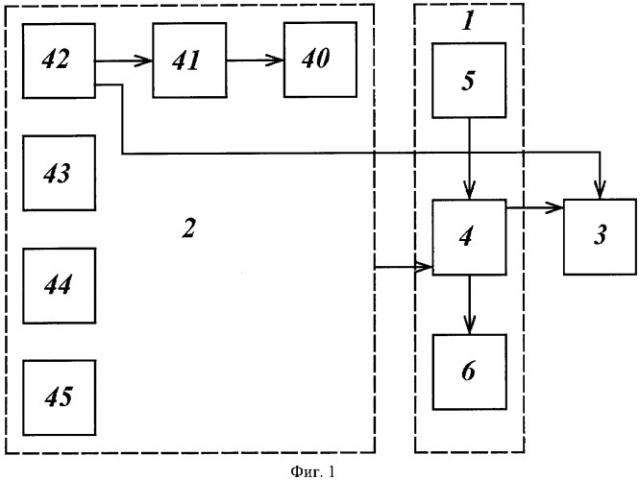

Показать всеИзобретение может быть использовано в области энергетики и химической промышленности. Установка для производства синтез-газа содержит установку газификации 1, систему подвода дополнительных газофазных реагентов 2, систему отвода синтез-газа 3, а также систему контроля и регулирования параметров технологического процесса. Установка газификации 1 состоит из газификатора 4, к верхней части которого подключено загрузочное устройство 5, а к нижней части - разгрузочное устройство 6. Газификатор 4 состоит из камеры смешения, камеры газификации с внешним электронагревом и расширительной камеры. Система подвода дополнительных газофазных реагентов 2 включает испаритель 40, напорный водяной бак 41, устройства для нагнетания N2 42, устройства подачи СO2 43, устройства подачи О2 44, устройства подачи Н2 45. Изобретение позволяет проводить требуемые химические реакции с заданной скоростью, а также увеличивает возможность стабилизации горения угля. 2 н. и 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области энергетики и химической промышленности и может применяться для производства синтез-газа из угля.

Известна установка для термической переработки веществ под высоким и сверхвысоким давлением (заявка RU №2002135279), содержащая силовой корпус с реакционной зоной и единым факельным сводом, выполненный с химической защитой и внутренним охлаждением, а единый факельный свод снабжен внутренним приводом вертикального перемещения, причем силовой корпус связан вертикальным цилиндрическим питателем, циклично подающим перерабатываемое вещество через шлюзовое устройство с помощью приводного транспортного поршня и подвижной диафрагмы, силовые блоки, радиально расположенные относительно цилиндрического питателя, снабженные системой дренажных труб для ввода в перерабатываемое вещество перед подачей в реакционную зону газообразных и/или жидких катализаторов из подающего сборника или для вывода в выводной сборник газообразных и/или парожидкостных компонентов газификации, и шлюзовое устройство, охватывающее цилиндрический питатель и связанное с основанием силового корпуса для отвода продуктов термической переработки и встречной загрузки реагентов.

Недостатками установки являются: единое шлюзовое устройство для отвода продуктов термической переработки и встречной загрузки реагентов, что снижает маневренность установки; отсутствие возможности внешнего нагрева камеры газификации, что уменьшает возможности регулирования температуры в камере газификации; недостаточно разработанная система контроля и регулирования параметров технологического процесса в установке, что снижает возможности получения синтез-газа заданного химического состава и с заданными свойствами.

Известна установка для воспламенения и стабилизации горения водоугольного топлива в топке (заявка RU №72410), содержащая резервуар водоугольного топлива, трубопроводы подачи водоугольного топлива, топку с установленными в горелочных устройствах факельного сжигания вихревого типа форсунками факельного сжигания водоугольного топлива, предтопок с низкотемпературным кипящим слоем инертного материала с форсунками кипящего слоя для подачи используемого для розжига топки диспергированного воздухом угля, трубопровод вторичного - тангенциального подвода воздуха в горелочное устройство, трубопровод подачи первичного воздуха в горелочное устройство, трубопровод подачи воздуха на форсунки факельного сжигания, трубопровод подачи воздуха в предтопок низкотемпературного кипящего слоя, трубопровод подачи воздуха на форсунки кипящего слоя, воздухоподогреватель, огневые трубы, трубопровод отвода продуктов сгорания, причем огневые трубы снабжены регуляторами, смонтированными перед горелочными устройствами для распределения продуктов сгорания угля из предтопка низкотемпературного кипящего слоя в горелочные устройства.

Недостатками установки являются: возможность работы только при давлении, близком к атмосферному, отсутствие возможности дополнительного (внешнего) нагрева камеры газификации, ограниченные возможности ввода дополнительных реагентов в камеру газификации. Все эти факторы в комплексе снижают возможности стабилизации горения угля.

Известно устройство для газификации углеродсодержащих конденсированных топлив (патент на изобретение РФ №2347139), содержащее газификатор шахтного типа с верхней загрузкой, снабженный средствами загрузки топлива в рабочую зону газификатора, средствами подачи кислородсодержащего газифицирующего агента, средствами вывода получаемого газа, средствами выгрузки твердых продуктов переработки из рабочей зоны газификатора, а также средствами контроля температур в рабочей зоне. Кроме того, в устройство введено средство выравнивания значений расхода топлива по поперечному сечению газификатора, выход которого расположен на расстоянии LB=(0,2-0,75)LPS от нижней границы рабочей зоны газификатора, где LPS - длина рабочей зоны газификатора.

Недостатками данной установки являются невозможность ее эксплуатации при повышенных давлениях и температурах, а также отсутствие шлюзовых камер, снабженных сбросными газовыми трубками и холодильниками, на средствах загрузки топлива в рабочую зону газификатора и средствах выгрузки твердых продуктов переработки из рабочей зоны газификатора.

Известна установка для газификации твердого топлива (патент на изобретение РФ №2307864), принятая за прототип, включающая футерованную камеру для газификации сырья (газификатор), содержащую колосниковую решетку, расположенную внизу камеры, фурмы для подачи газифицирующего агента (подводные трубки), содержащего кислород, и выходное отверстие для выпуска продукт-газа (синтез-газа) с отводной трубкой, зольник для сбора остатка с выходным отверстием для его выпуска, устройство для загрузки сырья (загрузочное устройство) в зону питания камеры, расположенное вверху камеры, и устройство выгрузки (разгрузочное устройство) остатка из зольника, отличающаяся тем, что камера дополнительно содержит футерованный кольцеобразный транспортный канал для поступления сырья в зону питания, расположенный внутри камеры, при этом его нижний конец находится ниже колосниковой решетки, а верхний - на уровне ниже зоны питания, расположенной вверху камеры, устройство для загрузки сырья выполнено в виде шнека или винта, расположенного внутри транспортного канала, с приводом для перемещения сырья по транспортному каналу снизу вверх, при этом шнек или винт не доходит до верхнего конца транспортного канала на уровень, достаточный для образования из загружаемого сырья пробки в транспортном канале для его газонепроницаемости, а устройство выгрузки остатка из зольника выполнено в виде выпускной трубы с винтом или шнеком, установленным внутри трубы, и приводом, при этом шнек или винт не доходит до выпускного конца трубы на уровень, достаточный для образования пробки из выводимого остатка в трубе для ее газонепроницаемости.

Недостатками данной установки являются выполнение устройства для загрузки сырья и устройства для выгрузки остатка из зольника в виде шнека или винта, что требует расхода дополнительной энергии на привод винта и снижает маневренность установки, размещение устройства для загрузки сырья непосредственно внутри камеры для газификации, что требует применения жаростойких материалов, снижает возможности работы установки при высоких температурах и давлениях, меняет аэродинамику в камере для газификации.

Предпосылками создания предлагаемого изобретения являются следующие факторы. В последние годы для сжигания с целью получения электрической и тепловой энергии все шире используются низкореакционные высокозольные угли, прямое сжигание которых связано со значительными трудностями. В то же время разработан ряд методов получения из углеводородного газообразного сырья жидких моторных топлив и других химически ценных продуктов. Поэтому получение из углей углеводородного горючего синтез-газа позволит решить комплекс проблем в энергетике и химической промышленности.

Задачей, решаемой в предлагаемом изобретении установки для производства синтез-газа, является производство под давлением от 0,8 до 3 МПа и при температурах до 950°С из углей различного качества синтез-газа, обогащенного водородом и высокоэнтальпийным водяным паром и имеющего необходимые энергетические и химические характеристики.

Технический результат применения предлагаемого изобретения установки для производства синтез-газа заключается в том, что:

- благодаря наличию различных шлюзовых камер для загрузки угля и отвода золошлаковых материалов повышается маневренность установки;

- наличие внешнего нагрева камеры газификации повышает возможности регулирования температуры в камере газификации;

- предлагаемое изобретение оснащено развитой системой контроля и регулирования параметров технологического процесса в установке, что повышает возможности получения синтез-газа заданного химического состава и с заданными свойствами;

- установка может работать при высоких давлениях (0,8-3 МПа) и при температурах до 950°С, что позволяет осуществлять требуемые химические реакции с заданной скоростью;

- имеется возможность ввода дополнительных реагентов в камеру газификации, что увеличивает управляемость, вариативность установки;

- кроме того, все указанные факторы в комплексе увеличивают возможности стабилизации горения угля.

Технический результат достигается с помощью установки для производства синтез-газа, содержащей установку газификации, систему подвода дополнительных газофазных реагентов и систему отвода синтез-газа, систему контроля и регулирования параметров технологического процесса, причем установка газификации состоит из газификатора, к верхней части которого подключено загрузочное устройство, а к нижней части подключено разгрузочное устройство, при этом система отвода синтез-газа подключена к установке газификации в верхней части газификатора, а система подвода дополнительных газофазных реагентов подключена к установке газификации 1 в нижней части газификатора.

К установке для производства синтез-газа разработана установка газификации.

Задачей, решаемой в предлагаемом изобретении установки газификации, является осуществление под давлением от 0,8 до 3 МПа и при температурах до 950°С газификации углей различного качества и, с учетом поступающих дополнительных газофазных реагентов, производство синтез-газа, обогащенного водородом и имеющего необходимые энергетические и химические характеристики.

Технический результат применения установки газификации в составе установки для производства синтез-газа заключается в том, что:

- благодаря наличию различных шлюзовых камер для загрузки угля и отвода золошлаковых материалов повышается маневренность установки;

- наличие внешнего нагрева камеры газификации повышает возможности регулирования температуры в камере газификации;

- установка может работать при высоких давлениях (0,8-3 МПа) и при температурах до 950°С, что позволяет осуществлять требуемые химические реакции с заданной скоростью;

- имеется возможность ввода дополнительных реагентов в камеру газификации, что увеличивает управляемость и вариативность установки;

- все указанные факторы в комплексе увеличивают возможности стабилизации горения угля.

Указанный технический результат применения установки газификации в составе установки для производства синтез-газа достигается за счет того, что установка газификации содержит газификатор, загрузочное устройство с загрузочной воронкой и загрузочной трубкой, разгрузочное устройство с разгрузочной трубкой, подводные трубки газофазных реагентов и главную отводную газовую трубку, а также содержит систему контроля и регулирования параметров технологического процесса. Газификатор состоит из камеры смешения, камеры газификации и расширительной камеры. Камера смешения, снабженная первой подводной трубкой газофазных реагентов, соединена с камерой газификации и в нижней части переходит в разгрузочное устройство. Камера газификации переходит в верхней своей части в расширительную камеру, а в нижней своей части снабжена второй подводной трубкой газофазных реагентов. Камера газификации, выполненная с внешним электронагревом, и расширительная камера покрыты теплоизоляцией. На верхнюю часть расширительной камеры установлена заглушка с вмонтированными загрузочным устройством подачи угля и главной отводной газовой трубкой. Загрузочное устройство также содержит верхнюю шлюзовую камеру между загрузочной воронкой и загрузочной трубкой, отделенную первым верхним и первым нижним шаровыми кранами и снабженную первой сбросной газовой трубкой, а также водяной холодильник на загрузочной трубке. Разгрузочное устройство 6 также содержит золовой бункер, нижнюю шлюзовую камеру между разгрузочной трубкой и золовым бункером, отделенную вторым верхним и вторым нижним шаровыми кранами и снабженную второй сбросной газовой трубкой, а также водяной холодильник на разгрузочной трубке.

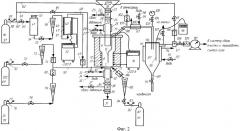

На фиг.1 представлена укрупненная структурная схема установки для производства синтез-газа и установки газификации, на фиг.2 - технологическая схема установки для производства синтез-газа, включающая установку газификации, а на фиг.3 - технологическая схема установки газификации, где установка для производства синтез-газа содержит установку газификации 1, систему подвода дополнительных газофазных реагентов 2 и систему отвода синтез-газа 3, систему контроля и регулирования параметров технологического процесса (не обозначена, но показана в виде измерительных приборов, регулирующих устройств и арматуры), причем установка газификации 1 состоит из газификатора 4, к верхней части которого подключено загрузочное устройство 5, а к нижней части подключено разгрузочное устройство 6, при этом система отвода синтез-газа 3 подключена к установке газификации 1 в верхней части газификатора 4, а система подвода дополнительных газофазных реагентов 2 подключена к установке газификации 1 в нижней части газификатора 4.

Газификатор 4, являющийся главной частью установки газификации 1, состоит из камеры смешения 7, камеры газификации 8 и расширительной камеры 9. Камера смешения 7, снабженная первой подводной трубкой газофазных реагентов 10, соединена в верхней своей части с камерой газификации 8, а в нижней части переходит в разгрузочное устройство 6. Камера газификации 8, выполненная с внешним электронагревом, в качестве которого использована первая печь 11, переходит в верхней своей части в расширительную камеру 9. Камера газификации 8 и расширительная камера 9 совместно с первой печью 11 покрыты теплоизоляцией 12. Камера газификации 8 в нижней своей части ниже уровня теплоизоляции 12 снабжена второй подводной трубкой газофазных реагентов 13. На верхнюю часть расширительной камеры 9 установлена первая заглушка 14, через центральную часть которой вмонтировано загрузочное устройство 5 подачи угля, нижним концом размещенное в центре расширительной камеры 9. Также в центральную часть первой заглушки 14 расширительной камеры 9 газификатора 4 вмонтирована первая термопара 15, размещенная рабочим концом в центральной части камеры газификации 8 газификатора 4. К первой термопаре 15 и первой печи 11 подключен первый регулятор температуры 16. Также в первую заглушку 14, вблизи стенки расширительной камеры 9, заканчиваясь на уровне нижнего края первой заглушки 14, вмонтирована главная отводная газовая трубка 17 газификатора 4 установки газификации 1.

Загрузочное устройство 5, являющееся составной частью установки газификации 1, состоит из загрузочной воронки 18, верхней шлюзовой камеры 19 и загрузочной трубки 20. Верхняя шлюзовая камера 19, снабженная первой сбросной газовой трубкой 21 с первым сбросным вентилем 22, в верхней своей части соединена с воронкой 18 загрузочного устройства 5, а в нижней части - с загрузочной трубкой 20, между верхней шлюзовой камерой 19 и загрузочной воронкой 18 установлен первый верхний шаровой кран 23, между верхней шлюзовой камерой 19 и загрузочной трубкой 20 установлен первый нижний шаровой кран 24. Между первым нижним шаровым краном 24 и первой заглушкой 14 загрузочная трубка 20 проходит через первый водяной холодильник 25, содержащий первую подводную водяную трубку 26 с первым регулировочным вентилем 27 и первую отводную водяную трубку 28.

Разгрузочное устройство 6, являющееся составной частью установки газификации 1, состоит из разгрузочной трубки 29, нижней шлюзовой камеры 30 и золового бункера 31. Разгрузочная трубка 29, проходящая через второй водяной холодильник 32, содержащий вторую подводную водяную трубку 33 со вторым регулировочным вентилем 34 и вторую отводную водяную трубку 35, соединена в верхней своей части с нижней частью камеры смешения 7, а в нижней части - с нижней шлюзовой камерой 30, снабженной второй сбросной газовой трубкой 36 со вторым сбросным вентилем 37. Между разгрузочной трубкой 29 и нижней шлюзовой камерой 30 установлен второй верхний шаровой кран 38, а в нижней части нижней шлюзовой камеры 30 установлен второй нижний шаровой кран 39, отделяющий нижнюю шлюзовую камеру 30 от установленного под ней золового бункера 31.

Система подвода дополнительных газофазных реагентов 2 состоит из испарителя (парогенератора) 40, напорного водяного бака 41, устройства для нагнетания N2 42, устройства подачи СО2 43, устройства подачи O2 44, устройства подачи Н2 45. Испаритель 40, выполненный с внешним электронагревом, в качестве которого выступает вторая печь 46, совместно со второй печью 46 покрыт теплоизоляцией 47 и имеет в верхней своей части отводную паровую трубку 48, снабженную первым обратным клапаном 49 и подсоединенную после первого обратного клапана 49 к главной подводной газовой трубке 50 системы подвода дополнительных газофазных реагентов 2. В нижней части испарителя 40 вмонтирована вторая термопара 51, размещенная рабочим концом внутри испарителя 40 вблизи его стенки. Ко второй термопаре 51 и второй печи 46 испарителя 40 подключен второй регулятор температуры 52. Напорный водяной бак 41, в верхней своей части закрытый пробкой 53, в нижней части имеет отводную напорную водяную трубку 54, снабженную третьим регулировочным вентилем 55, первым ротаметром 56 и соединенную с нижней частью испарителя 40. Устройство для нагнетания N2 42 состоит из газового баллона N2 57 с присоединенной к нему главной отводной трубкой N2 58, снабженной первым редуктором 59 и разделяющейся после первого редуктора 59 на три отводные трубки N2, соответственно 60, 61 и 62. Первая отводная трубка N2 60, снабженная четвертым регулировочным вентилем 63, присоединена к верхней части напорного водяного бака 41. Вторая отводная трубка N2 61, снабженная пятым регулировочным вентилем 64, соединяется с главной подводной газовой трубкой 50 системы подвода дополнительных газофазных реагентов 2. Третья отводная трубка N2 62, снабженная шестым регулировочным вентилем 65, подключена через второй обратный клапан 66 к регулятору давления 67 на второй отводной газовой трубке 68. Устройство подачи CO2 43 состоит из газового баллона CO2 69 с присоединенной к нему отводной трубкой CO2 70, снабженной по ходу CO2 вторым редуктором 71, седьмым регулировочным вентилем 72, вторым ротаметром 73 и третьим обратным клапаном 74. Устройство подачи O2 44 состоит из газового баллона O2 75 с присоединенной к нему отводной трубкой O2 76, снабженной по ходу O2 третьим редуктором 77, восьмым регулировочным вентилем 78, третьим ротаметром 79 и четвертым обратным клапаном 80. Отводная трубка CO2 70 за третьим обратным клапаном 74 и отводная трубка O2 76 за четвертым обратным клапаном 80 подсоединяются к главной подводной газовой трубке 50, которая началом соединена с отводной трубкой CO2 70 и отводной трубкой O2 76, а концом подключена к первой подводной трубке газофазных реагентов 10 камеры смешения 7 газификатора 4. К главной подводной газовой трубке 50 между ее началом и концом по ходу газа присоединяется отводная паровая трубка 48, а затем вторая отводная трубка N2 61. Устройство подачи Н2 45 состоит из газового баллона Н2 81 с присоединенной к нему отводной трубкой Н2 82, снабженной по ходу Н2 четвертым редуктором 83, девятым регулировочным вентилем 84, четвертым ротаметром 85 и пятым обратным клапаном 86 и подключенной другим концом ко второй подводной трубке газофазных реагентов 13 камеры газификации 8 газификатора 4.

Система отвода синтез-газа 3 состоит из сепаратора-холодильника 87 с присоединенными к нему первой отводной газовой трубкой 88, второй отводной газовой трубкой 68 и отводной конденсатной трубкой 89. Сепаратор-холодильник 87 цилиндрической формы, конически сужающийся книзу и имеющий в своей верхней части вторую заглушку 90, помещен в водяную рубашку 91, снабженную третьей подводной водяной трубкой 92, оснащенной десятым регулировочным вентилем 93, и третьей отводной водяной трубкой 94. Во вторую заглушку 90 сепаратора-холодильника 87 вмонтирована третья термопара 95, размещенная рабочим концом в центральной части сепаратора-холодильника 87. К третьей термопаре 95 подключен потенциометр 96, например показывающий. Первая отводная газовая трубка 88, проходящая через третий водяной холодильник 97, содержащий четвертую подводную водяную трубку 98 с одиннадцатым регулировочным вентилем 99 и четвертую отводную водяную трубку 100, подключена первым концом по ходу синтез-газа к главной отводной газовой трубке 17 газификатора 4 установки газификации 1, а вторым концом первая отводная газовая трубка 88 вмонтирована в центральную часть второй заглушки 90 сепаратора-холодильника 87, заканчиваясь в центральной части сепаратора-холодильника 87. Между главной отводной газовой трубкой 17 газификатора 4 и третьим водяным холодильником 97 к первой отводной газовой трубке 88 присоединена третья сбросная газовая трубка 101, снабженная первым предохранительным клапаном 102. Между третьим водяным холодильником 97 и второй заглушкой 90 сепаратора-холодильника 87 к первой отводной газовой трубке 88 присоединена первая отводная измерительная газовая трубка 103, снабженная двенадцатым регулировочным вентилем 104 и подключенная другим концом к манометру 105. Вторая отводная газовая трубка 68 первым концом по ходу газа вмонтирована в верхней части стенки сепаратора-холодильника 87 ниже второй заглушки 90 и выше водяной рубашки 91, заканчиваясь на уровне стенки сепаратора-холодильника 87, а вторым концом уходит в систему сбора, очистки и переработки синтез-газа. По ходу синтез-газа от сепаратора-холодильника 87 ко второй отводной газовой трубке 68 присоединены: вторая отводная измерительная газовая трубка 106, снабженная тринадцатым регулировочным вентилем 107, затем регулятор давления 67 с подключенной к нему третьей отводной трубкой N2 62, затем вмонтированы четырнадцатый регулировочный вентиль 108, второй предохранительный клапан 109, и далее подключен газовый счетчик 110. Отводная конденсатная трубка 89 присоединена к сепаратору-холодильнику 87 в самом нижнем его сечении и снабжена пятнадцатым регулировочным вентилем 111.

В установке для производства синтез-газа имеется система контроля и регулирования параметров технологического процесса в установке, представляющая собой измерительные приборы, регулирующие устройства и арматуру: термопары, регуляторы температуры, потенциометр, манометр, регулятор давления, ротаметры, газовый счетчик, обратные клапаны, предохранительные клапаны, сбросные вентили, регулировочные вентили, редукторы, шаровые краны.

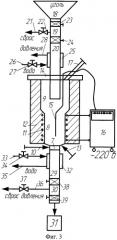

Установка газификации 1, представленная на фиг.3, состоит из газификатора 4, к верхней части которого подключено загрузочное устройство 5, а к нижней части подключено разгрузочное устройство 6.

Газификатор 4, являющийся главной частью установки газификации 1, состоит из камеры смешения 7, камеры газификации 8 и расширительной камеры 9. Камера смешения 7, снабженная первой подводной трубкой 10, соединена в верхней своей части с камерой газификации 8, а в нижней части переходит в разгрузочное устройство 6. Камера газификации 8, выполненная с внешним электронагревом, в качестве которого использована первая печь 11, переходит в верхней своей части в расширительную камеру 9. Камера газификации 8 и расширительная камера 9 совместно с первой печью 11 покрыты теплоизоляцией 12. Камера газификации 8 в нижней своей части ниже уровня теплоизоляции 12 снабжена второй подводной трубкой газофазных реагентов 13. На верхнюю часть расширительной камеры 9 установлена первая заглушка 14, через центральную часть которой вмонтировано загрузочное устройство 5 подачи угля, нижним концом размещенное в центре расширительной камеры 9. Также в центральную часть первой заглушки 14 расширительной камеры 9 газификатора 4 вмонтирована первая термопара 15, размещенная рабочим концом в центральной части камеры газификации 8 газификатора 4. К первой термопаре 15 и первой печи 11 подключен первый регулятор температуры 16. Также в первую заглушку 14, вблизи стенки расширительной камеры 9, заканчиваясь на уровне нижнего края первой заглушки 14, вмонтирована главная отводная газовая трубка 17 газификатора 4 установки газификации 1.

Загрузочное устройство 5, являющееся составной частью установки газификации 1, состоит из загрузочной воронки 18, верхней шлюзовой камеры 19 и загрузочной трубки 20. Верхняя шлюзовая камера 19, снабженная первой сбросной газовой трубкой 21 с первым сбросным вентилем 22, в верхней своей части соединена с воронкой 18 загрузочного устройства 5, а в нижней части - с загрузочной трубкой 20, между верхней шлюзовой камерой 19 и загрузочной воронкой 18 установлен первый верхний шаровой кран 23, между верхней шлюзовой камерой 19 и загрузочной трубкой 20 установлен первый нижний шаровой кран 24. Между первым нижним шаровым краном 24 и первой заглушкой 14 загрузочная трубка 20 проходит через первый водяной холодильник 25, содержащий первую подводную водяную трубку 26 с первым регулировочным вентилем 27 и первую отводную водяную трубку 28.

Разгрузочное устройство 6, являющееся составной частью установки газификации 1, состоит из разгрузочной трубки 29, нижней шлюзовой камеры 30 и золового бункера 31. Разгрузочная трубка 29, проходящая через второй водяной холодильник 32, содержащий вторую подводную водяную трубку 33 со вторым регулировочным вентилем 34 и вторую отводную водяную трубку 35, соединена в верхней своей части с нижней частью камеры смешения 7, а в нижней части - с нижней шлюзовой камерой 30, снабженной второй сбросной газовой трубкой 36 со вторым сбросным вентилем 37. Между разгрузочной трубкой 29 и нижней шлюзовой камерой 30 установлен второй верхний шаровой кран 38, а в нижней части нижней шлюзовой камеры 30 установлен второй нижний шаровой кран 39, отделяющий нижнюю шлюзовую камеру 30 от установленного под ней золового бункера 31.

В установке газификации также имеется система контроля и регулирования параметров технологического процесса, представляющая собой измерительные приборы, регулирующие устройства и арматуру: термопара, регулятор температуры, сбросные вентили, регулировочные вентили, шаровые краны.

Рассмотрим работу установки для производства синтез-газа.

Процесс газификации углеводородного сырья протекает в дискретно-непрерывном режиме в присутствии, в регулируемых пропорциях, кислорода, водорода, высокоэнтальпийного водяного пара и углекислого газа, под давлением до 3 МПа и при температуре до 950°С в газификационной камере с дополнительным внешним электронагревом и водяным охлаждением в системах подвода угля, вывода золы и отвода продуктов газификации, что дает возможность варьировать технологические параметры и, в зависимости от условий эксперимента, вести процесс в стационарном или проточном режиме, позволяет посредством изменения различных факторов - давления, температуры, состава подаваемой газовой смеси, влиять на протекание процесса, на химический состав и скорость образования синтез-газа.

При подготовке установки к пуску сбросные вентили 22, 37, регулировочные вентили 27, 34, 55, 63, 64, 65, 72, 78, 83, 93, 99, 104, 107, 108, 111 и шаровые краны 23, 24, 38, 39 приводят в положение "Закрыто". Первая печь 11 камеры газификации 8 и вторая печь 46 испарителя 40 выключены. Напорный водяной бак 41 и испаритель 40 не заполнены водой. Уголь и зола в газификаторе 4, загрузочном устройстве 5 и разгрузочном устройстве 6 отсутствуют.

Газификатор 4, загрузочное устройство 5, разгрузочное устройство 6, система подвода дополнительных газофазных реагентов 2, система отвода синтез-газа 3 находятся под атмосферным давлением.

Газовый баллон N2 57 открывают, и устанавливают давление 3 МПа после первого редуктора 59 на главной отводной трубке N2 58. Затем двенадцатый регулировочный вентиль 104 на первой отводной измерительной газовой трубке 103 приводят в положение "Открыто".

Путем открытия пятого регулировочного вентиля 64 на второй отводной трубке N2 61 давление постепенно в течение 10 минут поднимают до 3 МПа и производят заполнение установки азотом. Давление азота в системе контролируют манометром 105 на первой отводной измерительной газовой трубке 103. При заполнении установки азот из газового баллона N2 57 устройства для нагнетания N2 42 по главной отводной трубке N2 58, а затем по второй отводной трубке N2 61, главной подводной газовой трубке 50 системы подвода дополнительных газофазных реагентов 2 и первой подводной трубке газофазных реагентов 10 камеры смешения 7 поступает в камеру смешения 7, камеру газификации 8 и расширительную камеру 9 газификатора 4. Происходит заполнение азотом загрузочной трубки 20 до первого нижнего шарового крана 24 и разгрузочной трубки 29 до второго верхнего шарового крана 38. Заполняется азотом главная отводная газовая трубка 17 газификатора 4, первая отводная газовая трубка 88 системы отвода синтез-газа 3, сепаратор-холодильник 87 до пятнадцатого регулировочного вентиля 111 на отводной конденсатной трубке 89, вторая отводная газовая трубка 68 до четырнадцатого регулировочного вентиля 108. Также при этом происходит заполнение азотом первой и второй подводных трубок газофазных реагентов 10 и 13 газификатора 4, отводной паровой трубки 48 после первого обратного клапана 49, третьей отводной трубки N2 62 после второго обратного клапана 66, главной подводной газовой трубки 50, отводной трубки CO2 70 после третьего обратного клапана 74, отводной трубки O2 76 после четвертого обратного клапана 80, отводной трубки Н2 82 после пятого обратного клапана 86, третьей сбросной газовой трубки 101 до первого предохранительного клапана 102, первой отводной измерительной газовой трубки 103 до подключенного к ней манометра 105, второй отводной измерительной газовой трубки 106 до тринадцатого регулировочного вентиля 107.

После заполнения системы азотом и повышения давления по показаниям манометра 103 до 3 МПа вентиль 64 закрывают. Если после этого в течение 30 минут падения давления по показаниям манометра 105 не наблюдается, то установка герметична, и приступают к пуску. Для этого поворотом регулировочного вентиля 108 на второй отводной газовой трубке 68 давление в установке сбрасывают до 2 МПа, устанавливают давление азота 2 МПа после редуктора 59 и закрывают вентиль 108.

При пуске установки в загрузочную воронку 18 загрузочного устройства 5, вмонтированную в первую заглушку 14 расширительной камеры 9 газификатора 4, помещают специально просеянный и высушенный песок. Открывают первый сбросной вентиль 22 на первой сбросной газовой трубке 21 и сбрасывают давление в верхней шлюзовой камере 19. Закрывают вентиль 22. Открывают первый верхний шаровой кран 23 до полного пересыпания песка в верхнюю шлюзовую камеру 19. Закрывают шаровой кран 23. Открывают первый нижний шаровой кран 24. Слегка простукивая верхнюю шлюзовую камеру 19, производят пересыпание песка до заполнения разгрузочной трубки 20. Закрывают шаровой кран 24. Простукиванием нижней шлюзовой камеры 30 сбрасывают часть песка в золовой бункер 31.

Поворачивая первый регулировочный вентиль 27 на первой подводной водяной трубке 26, подают малый расход воды в первый водяной холодильник 25. Вода из системы водоснабжения поступает по первой подводной водяной трубке 26, проходит через первый водяной холодильник 25, охлаждая при этом загрузочную трубку 20, и сбрасывается по первой отводной водяной трубке 28 в канализацию.

Поворачивая второй регулировочный вентиль 34 на второй подводной водяной трубке 33, подают малый расход воды во второй водяной холодильник 32. Вода из системы водоснабжения поступает по второй подводной водяной трубке 33, проходит через второй водяной холодильник 32, охлаждая при этом разгрузочную трубку 29, и сбрасывается по второй отводной водяной трубке 35 в канализацию.

Поворачивая одиннадцатый регулировочный вентиль 99 на четвертой подводной водяной трубке 98, подают малый расход воды в третий водяной холодильник 97. Вода из системы водоснабжения поступает по четвертой подводной водяной трубке 98, проходит через третий водяной холодильник 97, охлаждая при этом первую отводную газовую трубку 88, и сбрасывается по четвертой отводной водяной трубке 100 в канализацию.

Поворачивая десятый регулировочный вентиль 93 на третьей подводной водяной трубке 92, подают малый расход воды в водяную рубашку 91. Вода из системы водоснабжения поступает по третьей подводной водяной трубке 92, проходит через водяную рубашку 91, охлаждая при этом сепаратор-холодильник 87, и сбрасывается по третьей отводной водяной трубке 94 в канализацию.

Открыв пробку 53, наливают воду в напорный водяной бак 41 и закрывают пробку 53.

Включают первую печь 11 камеры газификации 8 газификатора 4 и поднимают температуру в газификаторе 4 до 250-450°С, согласно показаниям первого регулятора температуры 16, подключенного к первой термопаре 15 и первой печи 11 камеры газификации 8. Регулятор температуры 16 предназначен для контроля и регулирования температуры в камере газификации 8 в процессе работы газификатора 4.

Включают вторую печь 46 испарителя 40 и устанавливают в испарителе 40 температуру 250°С, согласно показаниям второго регулятора температуры 52, подключенного ко второй термопаре 51 и второй печи 46 испарителя 40. Регулятор температуры 52 предназначен для контроля и регулирования температуры в испарителе 40 в процессе работы испарителя 40.

Поворотом первого регулировочного вентиля 27 на первой подводной водяной трубке 26 увеличивают до максимальной подачу воды в первый водяной холодильник 25 на загрузочной трубке 20 загрузочного устройства 5.

Поворотом второго регулировочного вентиля 34 на второй подводной водяной трубке 33 увеличивают до максимальной подачу воды во второй водяной холодильник 32 на разгрузочной трубке 29 разгрузочного устройства 6.

Поворотом одиннадцатого регулировочного вентиля 99 на четвертой подводной водяной трубке 98 увеличивают до максимальной подачу воды в третий водяной холодильник 97 на первой отводной газовой трубке 88 системы отвода синтез-газа 3.

Поворотом десятого регулировочного вентиля 93 на третьей подводной водяной трубке 92 увеличивают до максимальной подачу воды в водяную рубашку 91 сепаратора-холодильника 87 системы отвода синтез-газа 3.

Открытием шестого регулировочного вентиля 65 на третьей отводной трубке N2 62 включают в работу регулятор давления 67 на второй отводной газовой трубке 68.

Открытием четырнадцатого регулировочного вентиля 108 на второй отводной газовой трубке 68 обеспечивают выход синтез-газа из установки, при этом количество газа, поступившего в систему сбора, очистки и переработки синтез-газа, контролируют по показаниям газового счетчика 110.

Открытием четвертого регулировочного вентиля 63 на первой отводной трубке N2 60 создают давление в 1,5-2 раза меньше максимально допустимого в напорном водяном баке 41.

Поворотом третьего регулировочного вентиля 55 на напорной водяной трубке 54 устанавливают заданный расход воды в испаритель 40, при этом расход воды контролируют по показаниям первого ротаметра 56.

Пар, образовавшийся в испарителе 40, по отводной паровой трубке 48, а затем по главной подводной газовой трубке 50 и первой подводной трубке газофазных реагентов 10 поступает в камеру смешения 7 газификатора 4, при этом первый обратный клапан 49 предотвращает обратное движение газа (пара) по отводной паровой трубке 48.

Загружают подготовленный уголь в загрузочную воронку 18 загрузочного устройства 5. Открывают первый сбросной вентиль 22 на первой сбросной газовой трубке 21 и сбрасывают давление в верхней шлюзовой камере 19. Закрывают вентиль 22. Открывают первый верхний шаровой кран 23 до полного пересыпания угля в верхнюю шлюзовую камеру 19. Закрывают кран 23. Открывают первый нижний шаровой кран 24, производят пересыпание угля из верхней шлюзовой камеры 19 в камеру газификации 8 газификатора 4. Закрывают кран 24.

Для подачи в установку кислорода открывают газовый баллон O2 75 устройства подачи O2 44, устанавливают на выходе из третьего редуктора 77 давление в 1,5-2 раза меньше максимально допустимого, поворотом восьмого регулировочного вентиля 78 на отв