Способ получения наноструктурированных углеродных волокон и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к технологии получения волокнистых углеродных материалов методом пиролиза ароматических и неароматических углеводородов. Предложен способ, заключающийся в том, что на верхнюю поверхность вращающегося диска через камеру-осадитель реактора осаждают распыленный катализатор, нагревают до температуры пиролиза, после чего производят непрерывную подачу углеводородного газа и отвод газообразных продуктов пиролиза, и по окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают. Согласно способу катализатор при подаче в камеру-осадитель подвергают перемешиванию и аэрации инертным газом, подачу углеводородного газа осуществляют через газораспределительное устройство, сброс газа осуществляют через кольцевую щель между диском и обечайкой газораспределительного устройства, при этом отвод газообразных продуктов пиролиза осуществляют через патрубки, которые размещены в верхней части корпуса, по окончании процесса пиролиза отключают нагреватели и охлаждают корпус до безопасной температуры, после чего включают привод вращения диска и обработанный ворошителем материал скребком сдвигают через выполненное в нижней части корпуса окно и удаляют из реактора через шнековый бункер, привод которого включают одновременно с приводом вращения диска. Устройство для получения наноструктурированных углеродных волокон, содержащее корпус с установленными нагревателями, в верхней части которого расположены трубопровод подачи углеводородного газа и узел подачи катализатора, соединенные с газораспределительным устройством в виде перевернутой воронки со встроенной камерой-осадителем и патрубки отбора продуктов пиролиза, а в нижней выполнено окно для выгрузки готового продукта, над которым установлен соединенный с приводом вращения и взаимодействующий с неподвижным скребком диск, при этом газораспределительное устройство снабжено установленной над диском обечайкой, на которой закреплен кинематически соединенный с диском ворошитель, установленный по ходу диска перед скребком для выгрузки готового продукта через окно, соединяющее со снабженным ворошителем шнековым бункером, а узел дозирования выполнен в виде шнекового дозатора, снабженного бункером с перемешивающим устройством и аэратором-сводообрушителем. Техническим результатом изобретения является получение наноструктурированных углеродных волокон с повышенным выходом продукта и высоким качеством. 2 н. и 8 з.п.ф-лы, 11 ил.

Реферат

Группа изобретений относится к технологии получения волокнистых углеродных материалов методом пиролиза ароматических и неароматических углеводородов.

Технология получения волокнистых углеродных материалов заключается в проведении пиролиза углеводородных газов, либо углеродосодержащих материалов в присутствии катализаторов, преимущественно на основе дисперсного никеля, либо сплавов на его основе, а также других активных металлов с последующим охлаждением продуктов пиролиза.

Изобретение касается углеродистых волокон, характеризующихся в основном постоянным диаметром, длиной приблизительно в 5 раз больше диаметра, упорядоченной внешней областью каталитически выращенных кристаллов и их кратное число, в основном непрерывные слои упорядоченных углеродных атомов, имеющих наружный диаметр между 3,5 и 70 нанометрами.

Известен способ карбонизации углеродосодержащих материалов, включающий подачу жгутов обрабатываемого углеродосодержащего материала в реактор. Реактор содержит теплоизолированный корпус с муфелем, перемещение жгутов через полость реактора при одновременной подаче горячего и холодного инертного газа и отвода продуктов пиролиза, с дополнительным температурным воздействием на газ при проведении пиролиза и отбор обработанных жгутов в промежуточный объем при их охлаждении (Патент Великобритании GB №2184819, МПК D01F 9/22, D01F 9/32, 1987 г.).

Недостатком такого способа является низкая производительность процесса карбонизации, связанная невозможностью поддержания постоянства температуры при перемещении в полости печи жгутов с обрабатываемым материалом, а также ограничениями по температуре из-за опасности перегрева продукта, приводящего к термическому разложению готового продукта, что влечет за собой ухудшение его свойств. Другим недостатком является необходимость обработки исходного материала перед карбонизацией и непригодность этого способа получать продукты путем каталитического пиролиза.

Наиболее перспективным является способ, позволяющий обрабатывать исходные газообразные углеводородные продукты. В этом случае предварительная обработка исходного материала сводится к минимуму. В патенте США №5165909, МПК D01F 9/10, 1992 г. описан способ непрерывного получения углеродных волокон, который включает контактирующее формирование волокон на катализаторе, содержащем металлические частицы, с газом, содержащим углерод. Процесс синтеза осуществляют непрерывно за счет непрерывной подачи в реакционную зону содержащего атомы углерода газа и содержащего металл катализатора и выведение из реакционной зоны продуктов пиролиза, причем газ после очистки вновь возвращают в реакционную зону. В качестве содержащего углерод газа может использоваться окись углерода, различные углеводороды, в том числе содержащих кислород, такие как формальдегид, уксусный альдегид, ацетон, метанол, этиловый спирт, или их смесь, а также ароматические углеводороды: бензол, толуол, ксилол, кумол, этилбензол, нафталин, фенантрен, антрацен или их смеси. Кроме того, могут использоваться неароматические углеводороды, такие как метан, этан, пропан, этилен, пропилен или ацетилен или их смеси. При этом предпочтение отдается углеводороду - метану. В качестве катализатора используют сплавы и металлы: железо, кобальт, или никель в виде частиц, имеющих диаметр между 3.5 и 70 нанометров с жаропрочной добавкой оксида алюминия, силиката алюминия, и химические соединения на основе углерода.

Согласно патенту синтез ведут при контакте газа с катализатором в течение от 10 секунд до 30 минут и при давлении от одной десятой до десяти атмосфер, и температуре - от 900°С до 1150°С. Способ получения волокнистых углеродных структур каталитическим пиролизом заключается в том, что в реактор подают исходный продукт - углеводородный газ и распыляют катализатор в виде сплава на основе никеля, который нагревают до температуры 600-1150°С, при этом непрерывно подают в реактор углеводородный газ и отводят газообразные продукты пиролиза, готовый продукт вместе с катализатором охлаждают на поверхности фильтра, установленного на входе циркуляционного компрессора. Пиролиз проводят в вертикальной печи, в верхней части которой располагают патрубок подачи углеводородного газа, ленточные нагреватели и бункер с катализатором. На нижней части бункера с катализатором располагают питательный клапан, который подает в реакционную зону печи катализатор в виде порошкообразного никеля с добавлением окиси алюминия. В нижней части располагают второй патрубок подачи углеводородного газа. Расстояние между питающим клапаном и вторым патрубком подачи углеводородного газа является реакционной зоной, ниже которой расположено основание печи, снабженное фильтром, являющимся сборником готового продукта перед его выгрузкой, полость между фильтром и нижней частью корпуса реактора соединена с входом циркуляционного компрессора.

Однако полученные таким способом продукты пиролиза подвергаются длительному нагреву потоком циркулирующего горячего газа, содержащего смесь углеводородного газа, продуктов, пиролиза и катализатора, что обуславливает разброс свойств готового продукта, т.е. в продукте, кроме углеродных волокон, могут образовываться вкрапления графита и сажи, которые снижают качество продукта. Другими недостатками известного способа является невозможность равномерного распределения порошкообразного катализатора по всему живому сечению печи и неравномерность температурного поля в реакционной зоне. Это приводит к снижению эффективности пиролиза.

Известен также способ получения волокнистых углеродных структур каталитическим пиролизом (Патент РФ №2296827, МПК D01F 9/127, D01F 9/133, 2005 г.), заключающийся в том, что в продутый аргоном реактор распыляют катализатор в виде пылевидного сплава на основе никеля, нагревают до температуры 600-1150°С, после чего производят непрерывную подачу углеводородного газа и отвод газообразных продуктов пиролиза. По окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают. В реактор с нагревателями, размещенными над и под установленным диском, струйным распылителем подают инертный газ и катализатор, поступающий в распылитель через дозатор в камеру-осадитель, имеющую вид перевернутого стакана с сечением в виде сектора вращающегося диска. В камере-осадителе производят осаждение пылевидного катализатора на верхнюю поверхность диска при включенном приводе вращения диска слоем 1-3 мм, затем подают углеводородный газ со стороны нижней поверхности диска, который нагревают. При этом отвод газообразных продуктов пиролиза осуществляют через патрубки, которые размещены в верхней части реактора и камеры-осадителя. По окончании процесса пиролиза включают привод вращения диска и скребком удаляют твердые продукты пиролиза в охлаждаемую емкость отбора продуктов пиролиза, в которую также подают инертный газ. Окончание процесса пиролиза определяют по снижению концентрации водорода в отводимых из реактора продуктах пиролиза. Перемешивание газовой среды в реакторе осуществляют вращением диска установленными на его нижней поверхности лопастями.

Недостатком известного способа является нестабильность качества получаемого наноструктурированного углеродного материала из-за возможного зависания пылевидного катализатора в устройстве дозирования и недостаточно совершенного газораспределения над поверхностью катализатора в процессе синтеза.

По совокупности общих признаков в качестве прототипа способа выбран способ по патенту РФ №2296827.

Известно устройство для карбонизации углеродосодержащих материалов, включающее теплоизолированный корпус, с муфелем, устройство для перемещения жгутов обрабатываемого углеродосодержащего материала, патрубки подачи горячего и холодного инертного газа и продуктов пиролиза, теплообменник для дополнительного температурного воздействия при проведении пиролиза и промежуточный объем для отбора обработанных жгутов при пониженной температуре, а также уплотнительные узлы ввода жгутов в печь и вывода из нее в виде газовых затворов. (См., например, патент Великобритании GB 2184819, МПК D01F 9/22, D01F 9/32 от 1.07.1987 года).

Недостатком такого устройства является низкая производительность процесса карбонизации, связанная невозможностью поддержания постоянства температуры при перемещении в полости печи жгутов с обрабатываемым материалом, а также ограничениями по температуре из-за опасности перегрева продукта, приводящего к термическому разложению готового продукта, что влечет за собой ухудшение его свойств. Другим недостатком является необходимость обработки исходного материала перед карбонизацией.

Частично эти недостатки устранены в устройстве по патенту РФ №2046846, МПК D01F 9/14, В29В 13/02, 1995 г. Печь карбонизации для получения волокнистых углеродных материалов содержит корпус, муфель, теплообменник, нагревательные элементы, трубопроводы для холодного и горячего инертного газа и продуктов пиролиза, устройство для заправки жгутов обрабатываемого материалы и газовые затворы, причем корпус печи образован соосно расположенным набором унифицированных цилиндрических модулей с муфелями, соединенных посредством подвижных соединений, на торцах крайних из которых выполнены перекрытые газовыми затворами прорези для входа и выхода жгутов обрабатываемого материала. Устройство для заправки жгутов выполнено в виде бесконечных струн, натянутых на направляющие ролики, верхняя ветвь которых расположена в корпуса, нижняя - под ним. Каждый муфель снабжен установленным с зазором графитовым вкладышем с графитовыми запорными кольцами, образующими полость, соединенную трубопроводами горячего инертного газа и газообразных продуктов пиролиза, при этом вкладыш выполнен со сквозными парными отверстиями, оси каждой пары которых с возможностью пересечения в середине горизонтальной плоскости, проходящей через прорези для входа и выхода жгутов.

Недостатком такого устройства является сложность конструкции и сложность поддержания оптимального термического режима из-за изменяющихся в процессе пиролиза теплофизических свойств исходного материала, что обуславливает низкую производительность процесса карбонизации. Усложнение конструкции вызвано опасностью перегрева продукта, приводящего к термическому разложению готового продукта и ухудшению его свойств. Другим недостатком является необходимость обработки исходного материала перед карбонизацией.

Таким образом, наиболее перспективным являются устройства, позволяющие обрабатывать исходные газообразные углеводородные продукты. В патенте США №5165909, МПК D01F 9/10, 1992 г. устройство представляет собой вертикальную печь, в верхней части которой расположены патрубок подачи углеводородного газа, ленточные нагреватели и бункер с катализатором. В нижней части бункера с катализатором установлен питательный клапан, который подает в реакционную зону печи катализатор в виде порошкообразного никеля с добавлением алюминия. В нижней части расположен второй патрубок подачи углеводородного газа. Расстояние между питающим клапаном и вторым патрубком подачи углеводородного газа является реакционной зоной, ниже которой расположено основание печи, снабженное фильтром, являющимся сборником готового продукта перед его выгрузкой.

Однако в такой печи полученные продукты пиролиза подвергаются длительному нагреву циркулирующим горячим газом, содержащим смесь углеводородного газа, продуктов пиролиза и катализатора, что может привести к термическому разложению готового продукта. Другим недостатком известного устройства является невозможность распределения порошкообразного катализатора равномерно по всему живому сечению печи. Это приводит к снижению эффективности пиролиза из-за неравномерности распределения катализатора.

Большинство этих недостатков устранено в конструкции реактора для получения волокнистых углеродных структур каталитическим пиролизом (патент РФ №2310023, МПК D01F 9/10, 2007 г.), содержащем корпус, в котором установлены нагреватели, в верхней части расположен узел подачи катализатора, а в нижней - сборник готового продукта и трубопровод подачи углеводородного газа. Реактор снабжен соединенной с узлом подачи катализатора камерой - осадителем, установленной над соединенным с приводом вращения и взаимодействующим с неподвижным скребком диском, под которым установлена емкость готового продукта и нагревателями, расположенными над и под вращающимся диском. В верхней части корпуса и камеры-осадителя расположены патрубки отбора продуктов пиролиза. Узел подачи катализатора выполнен в виде дозатора, соединенного через распылитель с линией подачи газа, снабженной нагревателем. Сборник готового продукта соединен с линией подачи инертного газа. Вращающийся диск снабжен установленными на его нижней поверхности лопастями. Камера-осадитель выполнена в виде перевернутого стакана с сечением в форме сектора.

Недостатком этого устройства является нестабильность качества получаемого наноструктурированного углеродного материала, обусловленная неравномерностью подачи катализатора в реактор.

По совокупности общих признаков в качестве прототипа устройства выбран реактор по патенту РФ №2310023.

Задачей изобретения является повышение выхода наноструктурируемого углеродного материала и повышение его качества.

Задача решается по объекту-способу тем, что согласно способу получения наноструктурированных углеродных волокон, заключающемся в том, что на верхнюю поверхность вращающегося диска через камеру-осадитель реактора осаждают распыленный катализатор, нагревают до температуры пиролиза, после чего производят непрерывную подачу углеводородного газа и отвод газообразных продуктов пиролиза, и по окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают, причем катализатор при подаче в камеру-осадитель подвергают перемешиванию и аэрации инертным газом, подачу углеводородного газа осуществляют через газораспределительное устройство, сброс газа осуществляют через кольцевую щель между диском и обечайкой газораспределительного устройства, при этом отвод газообразных продуктов пиролиза осуществляют через патрубки, которые размещены в верхней части корпуса, по окончании процесса пиролиза отключают нагреватели и охлаждают корпус до безопасной температуры, после чего включают привод вращения диска и обработанный ворошителем материал скребком сдвигают через выполненное в нижней части корпуса окно в шнековый бункер, привод которого включают одновременно с приводом вращения диска.

Одновременно с включением шнека включают привод ворошителя, установленных в шнековом бункере, а по окончании процесса выгрузки выход шнекового бункера закрывают заслонкой.

Высоту кольцевой щели между диском и обечайкой газораспределительного устройства поддерживают в пределах 5±3 мм

Задача решается по объекту-устройству тем, что в устройстве для получения наноструктурированных углеродных волокон, содержащем корпус с установленными нагревателями, в верхней части которого расположены трубопровод подачи углеводородного газа и узел подачи катализатора, соединенные с газораспределительным устройством в виде перевернутой воронки со встроенной камерой-осадителем и патрубки отбора продуктов пиролиза, а в нижней выполнено окно для выгрузки готового продукта, над которым установлен соединенный с приводом вращения и взаимодействующий с неподвижным скребком диск. Газораспределительное устройство снабжено установленной над диском обечайкой, на которой закреплен кинематически соединенный с диском ворошитель, установленный по ходу диска перед скребком для выгрузки готового продукта через окно, соединяющее со снабженным ворошителем шнековым бункером, а узел дозирования выполнен в виде шнекового дозатора, снабженного бункером с перемешивающим устройством и аэратором-сводообрушителем.

Ворошитель выполнен в виде шарнирно закрепленного на обечайке вала, с внешней стороны которой на валу закреплен ролик, взаимодействующий с верхней поверхностью диска, а с внутренней стороны на валу установлены крестовины, взаимодействующие с синтезируемым материалом.

Величина зазора между диском и нижним торцом обечайки составляет 5±3 мм.

На выходе из шнекового бункера установлена заслонка.

Узел дозирования выполнен шнекового дозатора в виде снабженного бункером с перемешивающим устройством в виде вертикального приводного вала с закрепленными на нем горизонтальными штырями, а аэратор-сводообрушитель выполнен в виде внутреннего перфорированного кожуха.

Корпус снабжен мембранным предохранительным устройством.

В верхней части корпуса вблизи наружного ряда нагревателей дополнительно установлены экраны-отражатели.

Перемешивание и аэрация инертным газом катализатора при подаче в камеру-осадитель обеспечивает равномерность подачи катализатора в дозатор, исключая сегрегацию частиц при подаче в дозатор и в камеру-осадитель и зависание катализатора в бункере, вызывающее прекращение дозирования катализатора. Это обеспечивает равномерность слоя катализатора и наноструктурированного углеродного материала на всей поверхности диска в процессе каталитического пиролиза, что повышает его качество.

Подача углеводородного газа через газораспределительное устройство и сбрасывание газа через кольцевую щель между диском и обечайкой газораспределительного устройства обеспечивает организацию потоков газа над катализатором, исключая застойные зоны, в которых могут концентрироваться газообразные продукты пиролиза, приводящие к неполной отработке катализатора, что ухудшает качество синтезируемого материала и снижает его выход.

Отведение газообразных продуктов пиролиза через патрубки, которые размещены в верхней части корпуса, также обеспечивает» организацию потоков газа в корпусе, исключая застойные зоны, в которых могут концентрироваться газообразные продукты пиролиза, приводящие к сбросу из него непрореагировавший углеводородный газ, что снижает выход готовой продукции.

Отключение нагревателей по окончании процесса пиролиза и охлаждение корпуса до безопасной температуры обеспечивает безопасную выгрузку синтезированного материала, что позволяет включением привода вращения диска скребком сдвигать обработанный ворошителем материал через выполненное в нижней части корпуса окно в шнековый бункер. Это позволяет отказаться от использования бункера-накопителя постоянного объема, который ограничивает количество последовательных циклов синтеза.

Одновременное включение привода шнека бункере и привода ворошителя, установленных в шнековом бункере, обеспечивает стабильность работы шнекового бункера за счет исключения зависания наноструктурированного углеродного материала в горячей зоне, что может привести к разложению материала.

Установка по окончании процесса выгрузки на выходе шнекового бункера заслонки обеспечивает герметизацию устройства после окончания выгрузки продукта.

Поддержание высоты кольцевой щели между диском, и обечайкой газораспределительного устройства в пределах 5±3 мм обеспечивает организацию потоков углеводородного газа над катализатором, осажденном на диске. При высоте щели менее двух мм происходит вынос катализатора из-под газораспределительного устройства, а при высоте щели более 8 мм часть газа выходит, не успев прореагировать с катализатором.

Снабжение газораспределительного устройства установленной над диском обечайкой, на которой закреплен кинематически соединенный с диском ворошитель, установленный по ходу диска перед скребком для выгрузки готового продукта, которое соединено со снабженным ворошителем шнековым бункером обеспечивает оптимальное распределение газа под газораспределительным устройством и исключает необходимость в отдельном приводе ворошителя, необходимого для обработки синтезированного материала перед выгрузкой.

Выполнение узла дозирования в виде шнекового дозатора, снабженного бункером с перемешивающим устройством и аэратором - сводообрушителем обеспечивает равномерность подачи катализатора в дозатор, исключая сегрегацию частиц при подаче в дозатор и в камеру - осадитель и зависание катализатора в бункере, вызывающее прекращение дозирования катализатора. Это обеспечивает равномерность образования наноструктурированного углеродного материала на всей поверхности диска в процессе каталитического пиролиза, что повышает его качество.

Выполнение ворошителя в виде шарнирно закрепленного на обечайке вала, на котором с внешней стороны обечайки закреплен ролик, взаимодействующий с верхней поверхностью диска, а с внутренней стороны на валу установлены крестовины, взаимодействующие с синтезируемым материалом обеспечивает разрушение поверхностной корки синтезируемого материала и, как следствие его беспрепятственную выгрузку.

Установка на выходе из шнекового бункера заслонки препятствует попаданию кислорода в полость корпуса, приводящему к окислению продуктов каталитического пиролиза.

Выполнение узла дозирования в виде шнекового дозатора, снабженного бункером с перемешивающим устройством, содержащим вертикальный приводной вал с закрепленными на нем горизонтальными штырями исключает сегрегацию частиц по размерам при заполнении дозатора катализаторам. Этот обеспечивает более полную отработку катализатора в процессе каталитического синтеза.

Выполнение аэратора - сводообрушителя в виде внутреннего перфорированного кожуха обеспечивает исключение зависания катализатора на входе в дозатор и исключает его комкование и слеживание при перерывах в работе дозатора и исключает брак в процессе осаждения катализатора на верхнюю поверхность диска.

Снабжение корпуса мембранным предохранительным устройством обеспечивает снижение риска создания взрывоопасной обстановки внутри реакционной зоны.

Дополнительная установка в верхней части корпуса вблизи наружного ряда нагревателей экранов-отражателей исключает перегрев стенок корпуса вблизи нагревателей, тем самым исключая разгерметизацию корпуса за счет коробления стенок корпуса, приводящую к попаданию в него кислорода из атмосферы, что приводит к нарушению процесса синтеза.

На представленных чертежах изображены:

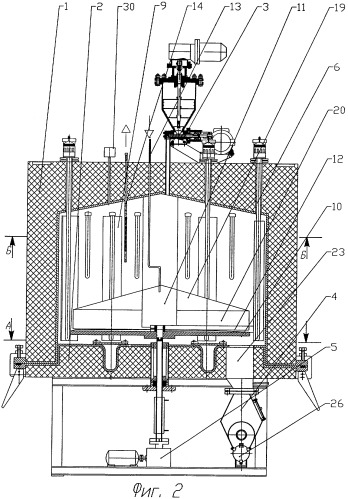

на фиг.1 показан общий вид устройства для получения волокнистых углеродных материалов;

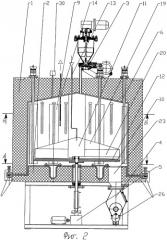

на фиг.2 показан общий вид реактора, поперечное сечение;

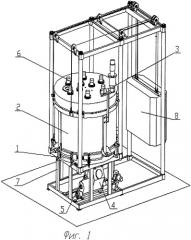

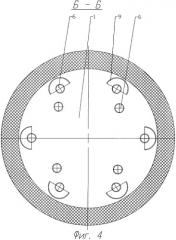

на фиг.3 - сечение по А-А, на котором показаны взаимное расположение диска, камеры-осадителя, скребка и ворошителя;

на фиг.4 - сечение по Б-Б, на котором показано взаимное расположение нагревателей и экранов-отражателей;

на фиг.5 показан общий вид ворошителя в аксонометрии;

на фиг.6 - то же, что на фиг.5, вид сверху;

на фиг.7 - то же, вид сбоку;

на фиг.8 показан узел дозирования катализатора;

на фиг.9 - сечение шнекового дозатора;

на фиг.10 - общий вид шнекового бункера;

на фиг.11 - то же, сечение по В-В.

Перечень позиций на указанных чертежах.

1. корпус верхний;

2. корпус нижний;

3. узел дозирования катализатора;

4. бункер шнековый для готовой продукции;

5. привод рабочего стола;

6. нагреватели;

7. рама;

8. противовес;

9. экран-отражатель;

10. рабочий стол;

11. камера-осадитель;

12. катализатор;

13. патрубок подачи углеводородного газа

14. патрубок отвода газообразных продуктов пиролиза;

15. шнековый дозатор;

16. бункер дозатора;

17. перемешивающее устройство;

18. аэратор-сводообрушитель;

19. газораспределительное устройство;

20. обечайка;

21. ворошитель;

22. скребок;

23. окно;

24. привод шнека шнекового бункера;

25. ворошитель шнекового бункера

26. заслонка;

27. вал;

28. ролик;

29. крестовина;

30. мембранное предохранительное устройство.

Способ осуществляется следующим образом.

На верхнюю поверхность вращающегося рабочего стола в виде диска 10 через камеру - осадитель 11 реактора осаждают распыленный катализатор 12, нагревают до температуры пиролиза, которая для различных углеводородных газов и в зависимости от вида катализатора составляет от 550 до 1150°С, после чего производят непрерывную подачу углеводородного газа через патрубок 13 и отвод газообразных продуктов пиролиза через патрубки 14. Подачу катализатора осуществляют узлом подачи катализатора 3, включающем шнековый дозатор 15, снабженный бункером дозатора 16, в котором установлены перемешивающее устройство 17 и аэратор-сводообрушитель 18. Катализатор при подаче в шнековый дозатор 15 перемешивают и аэрируют инертным газом. Подачу углеводородного газа осуществляют через патрубок 13 и газораспределительное устройство 19, сброс газа осуществляют через кольцевую щель между рабочим столом 10 и обечайкой 20 газораспределительного устройства 19, при этом отвод газообразных продуктов пиролиза осуществляют через патрубки 14, которые размещены в верхнем корпусе 1 над газораспределительным устройством 19. По окончании процесса пиролиза отключают нагреватели 6, охлаждают верхний корпус 1 и нижний корпус 2 до безопасной температуры (300-350°С), после чего включают привод рабочего стола 5 и ворошителем 21 разрушают корку на поверхности синтезированного на катализаторе 12 материала, обработанный материал скребком 22 сдвигают через выполненное в нижнем корпусе 2 окно 23 в шнековый бункер 4, привод которого включают одновременно с приводом 5. Одновременно с включением шнека 24 включают привод ворошителя 25, установленных в шнековом бункере 4, а по окончании процесса выгрузки выход шнекового бункера закрывают заслонкой 26. Высоту кольцевой щели между диском рабочего стола 10 и обечайкой 20 газораспределительного устройства 19 поддерживают в пределах 5±3 мм

Пример 1. Включали привод вращения диска и в реактор с внутренним объемом 0,9 м3 подавали вместе с инертным газом пылевидный катализатор, содержащий 90% никеля и 10% окиси магния в количестве от 40 до 50 г до образования слоя на диске до 1.5 мм, после чего привод вращения отключали. Полость реактора продували аргоном, а затем в газораспределительное устройство подавали метан и нагревали реактор до температуры 600°С, которую выдерживали в течение 25 мин. Затем включали привод вращения диска и обработанный ворошителем материал скребком готовый продукт подавали в бункер шнековый готового продукта для выгрузки из реактора. После этого повторяли предыдущие операции (за исключением эвакуации из реактора атмосферного воздуха). Продолжительность одного цикла синтеза составила 40 мин. Результат: 600 г продукта без примесей сажи и графита.

Пример 2. Включали привод вращения диска и в реактор с внутренним объемом 0,9 м3 подавали вместе с инертным газом пылевидный катализатор, для чего включали дозатор на режим подачи вместе с инертным газом катализатора с толщиной слоя на диске рабочего стола 0,8 мм. В качестве катализатора использовали пылевидный никель с 5% добавкой оксида алюминия. После осаждения катализатора привод диска отключали и включали подачу углеводородного газа, в состав которого входили метан и пропан в соотношении 1:1. Температуру нагрева поддерживали в диапазоне от 720 до 725°С. Через 10 мин после снижения на выходе из реактора содержания водорода в газообразных продуктах пиролиза до уровня ниже 0,1% включали привод вращения диска и обработанные твердые продукты пиролиза скребком подавали в шнековый бункер готового продукта для удаления из реактора. Общая продолжительность цикла составила 30 мин. Результат: 500 г готового продукта в смену.

Продукт, полученный согласно примерам 1 и 2, очищали от катализатора химическим способом - обработкой азотной кислотой. После промывки и просушивания были получены многослойные углеродные нанотрубки со следующими характеристиками:

Наружный диаметр от 15 до 40 нм;

Внутренний диаметр от 3 до 8 нм;

Длина 2 и более р.м;

Насыпная плотность от 0,4 до 0,5 г/см3;

Общий объем примесей не превышал 1,6%.

Устройство для получения наноструктурированных углеродных волокон содержит (Фиг.1) реактор, выполненный их корпуса верхнего 1 и корпуса нижнего 2. На корпусе верхнем 1 установлен узел дозирования катализатора 3, а под корпусом нижним 2 помещен бункер шнековый для готовой продукции 4 и привод рабочего стола 5. В корпусе верхнем 1 установлены нагреватели 7. Нижний корпус 2 закреплен на раме 7, а верхний корпус 1 соединен через трособлочную систему, закрепленную на верхней части рамы 7 с противовесом 8 с возможностью вертикального перемещения. В корпусе верхнем 1 вблизи наружного ряда нагревателей 6 установлены экраны-отражатели 9. В корпусе нижнем 2 установлен рабочий стол 10 в виде диска, соединенного с приводом рабочего стола 5. Над рабочим столом 10 помещена камера-осадитель 11, из которой катализатор 12 осаждается на рабочий стол, патрубок подачи углеводородного газа 13 и патрубки отвода газообразных продуктов пиролиза 14. Камера - осадитель 11 соединена с узлом подачи катализатора 3, состоящим из шнекового дозатора 15 с бункером дозатора 16, внутри которого смонтированы перемешивающее устройство 17 и аэратор - сводообрушитель 19, (Фиг.8 и 9). Камера - осадитель встроена в газораспределительное устройство 19 в виде перевернутой воронки, соединенной с патрубком подачи углеводородного газа 13 и снабженной в нижней части обечайкой 20. Патрубки отбора газообразных продуктов пиролиза 14 расположены в верней части верхнего корпуса 1. На обечайке 20 закреплен кинематически соединенный с диском рабочего стола 10 ворошитель 21, установленный по ходу диска перед скребком 22, неподвижно закрепленным на корпусе нижнем 2 и оси рабочего стола 10 (Фиг.3) для выгрузки готового продукта через окно 23. Бункер шнековый для готовой продукции 4 содержит шнек 24, над которым установлен горизонтальный ворошитель 25, на выходе бункера установлена заслонка 26. Ворошитель 21 выполнен в виде шарнирно закрепленного на обечайке 20, с внешней стороны которой на валу 27 закреплен ролик 28, взаимодействующий с верхней поверхностью диска рабочего стола 10, а с внутренней стороны на валу 27 установлены крестовины 29, взаимодействующие с синтезируемым материалом. Газораспределительное устройство 19 установлено в корпусе верхнем 1 с возможностью вертикального перемещения для обеспечения величины зазора между диском рабочего стола 10 и нижним торцом обечайки 20 в пределах 5±3 мм. Узел подачи катализатора 3 выполнен в виде шнекового дозатора 15, снабженного бункером 16 с перемешивающим устройством 17, содержащим вертикальный приводной вал с закрепленными на нем горизонтальными штырями, а аэратор-сводообрушитель 18 выполнен в виде внутреннего перфорированного кожуха. Для обеспечения безопасности процесса пиролиза корпус верхний 1 снабжен мембранным предохранительным устройством 30.

Предлагаемое устройство работает следующим образом.

На закрепленный на раме 7 корпус нижний 1 устанавливается и закрепляется корпус верхний 2, масса которого уравновешивается противовесом 8. Полость реактора продувается аргоном для удаления из нее атмосферного воздуха, так как в смеси воздуха с метаном или другим углеводородным газом в полости реактора может образоваться взрывоопасная смесь, что недопустимо, исходя из правил техники безопасности. Для этого через патрубок подачи углеводородного газа 13 в газораспределительное устройство 19 подается инертный газ - аргон, который вытесняет атмосферный воздух из полости реактора через патрубок 14, обеспечивая снижение концентрации кислорода до безопасной величины. Затем включается узел дозирования катализатора 3 путем включения приводов шнекового дозатора 15 и перемешивающего устройства 17, установленного в бункере дозатора 17 с катализатором 12. В аэратор - сводообрушитель 18 подается инертный газ. Пылевидный катализатор 12 поступает в камеру - осадитель 11, в которой равномерно осаждается на вращающийся приводом рабочего стола 5 верхнюю поверхность диска рабочего стола 10. После этого включаются нагреватели 6, притом экраны-отражатели 9 экранируют стенки корпуса верхнего 1 от перегрева при воздействии теплового излучения. Через патрубок подачи углеводородного газа 13 в газораспределительное устройство 19 подается углеводородный газ, который взаимодействует с разогретым катализатором 12 при достижении температуры каталитического пиролиза с образованием нановолокнистой структуры на поверхности частиц катализатора и газообразных продуктов пиролиза, содержащих водород. Этот процесс продолжается до прекращения работы катализатора, и тогда нагреватели 6 отключаются. Не прореагировавший углеводородный газ и газообразные продукты каталитического пиролиза выходят в полость верхнего корпуса через кольцевой зазор между нижним торцом обечайки 20 и поверхностью диска рабочего стола 10. После охлаждения реактора до температуры 300-350°С включаются привод 5 и рабочего стола 10 и приводы шнека шнекового бункера 25 и его ворошителя 25 при открытой заслонке 26. При вращении диска рабочего стола 10 начинает работать ворошитель 21. Ролик 28 за счет взаимодействия с поверхностью диска рабочего стола 10 вращает установленные на валу 27 крестовины 26, которые при своем вращении разрушают корку на поверхности синтезированного продукта, который при последующем взаимодействии со скребком 22 сбрасывается в окно 23, откуда поступает в бункер шнековый для готовой продукции 4 и удаляется из устройства при его работе. После выгрузки полученного материала привод шнека шнекового бункера и его ворошителя отключается, заслонка 26 закрывается и цикл синтеза повторяется в описанной выше последовательности, за исключением эвакуации воздуха из устройства продувкой инертного газа. При возникновении нештатной ситуации, при которой в устройстве повышается давление, автоматически включается мембранное предохранительное устройство, которое сбрасывает давление в устройстве до безопасной величины.

Способ и устройство обеспечивают получение наноструктурированных углеродных волокон с повышенным выходом продукта и высоким качеством.

1. Способ получения наноструктурированных углеродных волокон, заключающийся в том, что на верхнюю поверхность вращающегося диска через камеру-осадитель реактора осаждают распыленный катализатор, нагревают до температуры пиролиза, после чего производят непрерывную подачу углеводородного газа и отвод газообразных продуктов пиролиза, и по окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают, отличающийся тем, что катализатор при подаче в камеру осадитель подвергают перемешиванию и аэрации инертным газом, подачу углеводородного газа осуществляют через газораспределительное устройство, сброс газа осуществляют через кольцевую щель между диском и обечайкой газораспределительного устройства, при этом отвод газообразных продуктов пиролиза осуществляют через патрубки, которые размещены в верхней части корпуса, по окончании процесса пиролиза отключают нагреватели и охлаждают корпус до безопасной температуры, после чего включают привод вращения диска и обработанный ворошителем материал скребком сдвигают через выполненное в нижней части корпуса окно в шнековый бункер, привод которого включают одновременно с приводом вращения диска.

2. Способ получения наноструктурированных углеродных волокон по п.1, отличающийся тем, что одновременно с включением шнека включают привод ворошителя, установленного в шнековом бункере, а по окончании процесса выгрузки выход шнекового бункера закрывают заслонкой.

3. Способ получения наноструктурированных углеродных волокон по п.1, отличающийся тем, что высоту кольцевой щели между диском и обечайкой газораспределительного устройства поддерживают а пределах 5±3 мм.

4. Устройство для получения наноструктурированных углеродных волокон, содержащее корпус с установленными нагревателями, в верхней части которого расположены трубопровод подачи углеводородного газа и узел подачи катализатора, соединенные с газораспределительным устройством в виде перевернутой воронки со встроенной камерой-осадителем и патрубки отбора продуктов пиролиза, а в нижней выполнено окно для выгрузки готового продукта,