Способ управления газотурбинным двигателем

Иллюстрации

Показать всеИзобретение относится к области управления сложными объектами техники, работающими в широком диапазоне режимов и нагрузок, и может быть использовано для управления авиационными газотурбинными двигателями (ГТД). Согласно способу снимают показания со штатных датчиков двигателя, сравнивают посредством элемента сравнения эти сигналы с управляющим сигналом, характеризующим температуру газов в камере сгорания, и полученный в результате сравнения сигнал рассогласования подают на дозатор для регулирования расхода топлива, причем каждый из сигналов датчиков логарифмируют по формуле ln(Xi) где Xi- показание датчика, после чего каждый сигнал усиливают пропорционально степени этого параметра Сi*lnХi в регрессионной зависимости

суммируют полученные сигналы по установленной зависимости lnT*Г=C0+Σ(Ci*lnXi) и перед подачей полученного сигнала на элемент сравнения потенцируют по зависимости Т*Г=ехр(lnТ*Г). Технический результат - повышение точности управления ГТД. 4 ил.

Реферат

Изобретение относится к области управления сложными объектами техники, работающими в широком диапазоне режимов и нагрузок, и может быть использовано для управления авиационными газотурбинными двигателями (ГТД).

Из теории и практики эксплуатации ГТД известно, что температура газа в камере сгорания и на входе в турбину ГТД является одним из основных параметров, определяющих как тягово-экономические характеристики, так и ресурс двигателя. Учитывая, что современные двигатели на предельных режимах (максимальных, форсированных) работают вблизи функциональных, прочностных и температурных ограничений, возникает проблема предотвращения средствами системы управления «выхода» параметров работы двигателя за пределы допустимых значений. Основным показателем в данном случае является температура газа в камере сгорания ГТД. Практикой эксплуатации установлено, что увеличение температуры лопаток ГТД сверх установленной на 5 К приводит к уменьшению ресурса ГТД примерно на 10%, а погрешности регулирования температуры газа на установившихся режимах не должны превышать 5-7 К, при этом на переходных режимах работы ГТД диапазон изменения погрешности находится в пределах от минус 30 К до 50 К за время не более 0.5-1.0 с. Скорость изменения температуры газов на переходных режимах может достигать 500 К/сек.

Для формирования требуемого уровня тяги и обеспечения прочностных и температурных ограничений в широком диапазоне эксплуатации ГТД в реальном режиме времени необходимо точное знание текущего значения температуры газа в камере сгорания или перед турбиной.

Поэтому одним из важных требований, предъявляемых к современным системам управления ГТД, является обеспечение высокой точности поддержания заданной температуры газов в камере сгорания (Тг) путем контроля основных режимов его работы.

Это связано с тем, что измерение температуры газов непосредственно в камере сгорания - процесс весьма сложный технически, и ее контроль и, естественно, регулирование работы ГТД осуществляется, как правило, по косвенным параметрам, основанным на показаниях штатных датчиков, с установлением корреляционной зависимости данных показаний с температурой Тг. В качестве таковых традиционно используются показатели нескольких параметров двигателя, отслеживаемых датчиками, с последующей обработкой этих сигналов по установленным корреляционным зависимостям (устанавливаются как правило в результате длительных стендовых испытаний), сравнением их с заданными управляющими сигналами, с получением командного сигнала, в соответствии с которым осуществляется регулирование подачи топлива в камеру сгорания. Данный принцип регулирования Тг не позволяет точно определить данный параметр, что приводит к тому, что ГТД на предельных или форсированных режимах работает не на полную мощность или наблюдается «заброс» температуры Тг за пределы допустимых значений, что сокращает срок эксплуатации ГТД и может привести к его отказу. Поэтому проблема точного регулирования ГТД по такому параметру как Тг является весьма актуальной. Актуальность данной проблемы подтверждается и в докладе Ф.Д.Гольберга «Применение в САУ ГТД бортовой поузловой динамической математической модели двигателя» Научно-технический конгресс по двигателестроению НТКД - 2008, Сборник тезисов. М. 2008.

Известные способы регулирования ГТД не позволяют решить данную проблему.

Известен способ регулирования ГТД, согласно которому в каждом из ряда каналов регулирования формируют управляющие сигналы, пропорциональные отклонению текущей величины регулируемого параметра от заданной, выделяют в качестве ведущего канал с наименьшей величиной управляющего сигнала и осуществляют коррекцию заданной величины регулируемого параметра в каждом из каналов пропорционально рассогласованию между управляющим сигналом и управляющим сигналом ведущего канала с ограничением скорости коррекции заданной величины, причем ограничение скорости коррекции снимают при снижении управляющего сигнала ведущего канала (см. а.с. СССР №1758260,кл. F02C 9/26, 1992 г.).

В результате анализа известного способа необходимо отметить, что он не позволяет осуществить эффективное регулирование объекта по указанному выше параметру, причем коррекция параметра управляющего сигнала осуществляется в «дежурном» режиме и со статической ошибкой, а переход в «ведущий» режим при быстром изменении состояния объекта регулирования осуществляется с задержкой, равной постоянной времени цепи коррекции. Это приводит к дополнительной динамической ошибке в момент перехода в «ведущий» режим.

Известен способ регулирования ГТД, согласно которому измеряют температуру газа за турбиной и частоту вращения ротора, сравнивают их с заданными сигналами управления подачей топлива, а для управления подачей топлива используют сигнал, пропорциональный большему сигналу отклонения, при этом сигнал измеренной частоты вращения ротора пропускают через инерционное звено с постоянной времени, равной или большей времени прогрева турбины, из полученного сигнала вычитают сигнал измеренной частоты вращения ротора и усилением сигнала рассогласования формируют корректирующий сигнал (см. а.с. СССР №1389354, кл. F02C 9/28, 2006 г.).

В результате анализа известного способа необходимо отметить, что он обеспечивает формирование управляющего сигнала в зависимости от контроля только двух параметров - температуры газа за турбиной и частоты вращения ротора, что снижает точность регулирования ГТД, особенно на переходных режимах, в том числе вследствие инерционности системы регулирования.

Известен способ управления ГТД согласно которому измеряют частоту вращения nтк и ускорение ротора турбокомпрессора, сравнивают с заданным значением и изменение расхода топлива в камеру сгорания осуществляют в зависимости от отклонения текущей от заданной величины причем дополнительно измеряют температуру воздуха на входе в турбокомпрессор вычисляют приведенную по температуре частоту вращения ротора турбокомпрессора nтк пр по формуле

формируют величину по двум заранее установленным зависимостям

и

для режима разгона и режима дросселирования соответственно, измеряют параметр фактической тяги двигателя, сравнивают его с заданным и формируют сигнал разгона i=1 или сигнал дросселирования i=0 поступающей в блок управления величины и изменение расхода топлива в камеру сгорания осуществляют из условия выполнения указанных зависимостей (см патент РФ №2337250, F02C 9/28, 2008 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что он осуществляет регулирование ГТД по следующим параметрам - частоте вращения, ускорению ротора турбокомпрессора, а также по температуре воздуха перед турбокомпрессором, что по сравнению с решениями, приведенными выше, повышает точность регулирования, в том числе на переходных режимах, чему несомненно способствует преобразование сигналов по установленным зависимостям, однако при осуществлении данного способа используют ограниченное количество параметров работы ГТД, что не позволяет осуществлять объективное управляющее воздействие, в том числе и за счет того, что он не позволяет достоверно регулировать температуру газа в камере сгорания.

Задачей настоящего изобретения является повышение точности управления ГТД, в том числе при быстром изменении состояния объекта и гарантированном обеспечении поддержания режимов работы ГТД в установленных параметров, особенно при их значениях, близких к максимальным, которое осуществляется по одному приведенному параметру - температуре газов в камере сгорания ГТД.

Поставленная задача обеспечивается тем, что в способе управления газотурбинным двигателем, согласно которому снимают показания со штатных датчиков двигателя, сравнивают посредством элемента сравнения эти сигналы с управляющим сигналом, характеризующим температуру газов в камере сгорания, и полученный в результате сравнения сигнал рассогласования подают на дозатор для регулирования расхода топлива, новым является то, что каждый из сигналов датчиков логарифмируют по формуле ln(Xi), где Xi - показание датчика, после чего каждый сигнал усиливают пропорционально степени этого параметра Ci*lnXi в регрессионной зависимости

суммируют полученные сигналы по установленной зависимости lnТ*Г=С0+Σ(Сi*lnXi) и перед подачей полученного сигнала на элемент сравнения потенцируют по зависимости Т*Г=ехр(lnТ*Г).

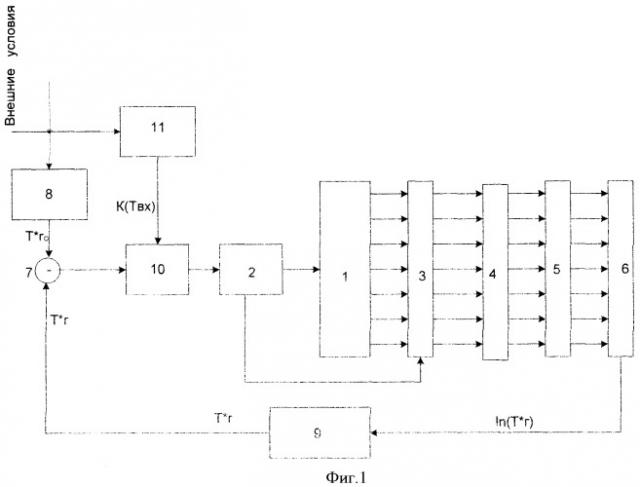

Сущность заявленного способа поясняется графическими материалами, на которых представлена схема системы управления, реализующей данный способ (фиг.1).

Система для осуществления способа управления ГТД 1 содержит дозатор 2 подачи топлива в камеру сгорания ГТД. Параметры работы ГТД отслеживаются датчиками 3. На схеме датчики условно показаны единым функциональным блоком. Как правило, в системе используются датчики: температуры и давления за вентилятором; температуры и давления за компрессором; температуры и давления за турбинами; частоты вращения роторов компрессора и вентилятора; расхода топлива в камере сгорания. Необходимо отметить, что это штатные датчики, которые используются на ГТД большинства модификаций. Естественно, что в реальной системе датчики не являются единым блоком, а разнесены по ГТД в зависимости от назначения каждого из них.

Выход каждого датчика 3 связан со своим логарифмическим преобразователем 4. Выходы логарифмических преобразователей 4 связаны с входами усилителей 5, выходы которых связаны с сумматором 6. Каждый усилитель настроен на индивидуальную, на заранее выбранную величину усиления.

Система управления снабжена элементом сравнения 7, первый вход которого связан с задатчиком 8 режимов работы ГТД бортовой системы. Второй вход элемента сравнения через преобразователь антилогарифма 9 связан с выходом сумматора 6.

Выход элемента сравнения 7 связан с первым входом изодромного регулятора 10, второй вход которого связан с адаптером 11 внешних условий, в соответствии с которыми корректируются условия работы ГТД. Выход изодромного регулятора связан с дозатором 2 подачи топлива в камеру сгорания ГТД.

Для реализации заявленной системы используют стандартные блоки и элементы, выполнение которых и схемы их включения известны специалистам. Способ управления ГТД реализуют следующим образом.

При работе ГТД управляющий сигнал заданного расхода топлива в камеру сгорания от бортовой системы управления поступает на задатчик 8. С блока 8 он поступает на первый вход элемента сравнения 7. На второй вход элемента сравнения подается приведенный сигнал фактического значения температуры газа в камере сгорания, формирование которого основано на следующей регрессионной зависимости:

где ТX - температура воздуха за вентилятором;

Т2 - температура воздуха за компрессором

Т4 - температура газа за турбиной;

nв- частота вращения ротора вентилятора;

Gто - расход топлива в камеру сгорания;

PX - давление воздуха за вентилятором;

ТBX - температура воздуха на входе в двигатель;

Р4 - давление газа за турбиной;

nк - частота вращения ротора компрессора.

С - показатель степени i-ого параметра.

Представленная зависимость T*Г=f(Xi) после логарифмирования приобретает следующий вид:

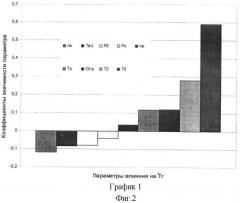

Выражение (2) более удобно, чем выражение (1), реализовать в системе управления. Формирование сигнала фактического значения температуры газа в камере сгорания осуществляется следующим образом: параметры работы ГТД фиксируются штатными датчиками 3. В заявленном способе используется информация со всех штатных датчиков, параметры которых названы выше. Степень влияния измеряемого параметра каждого датчика на точность измерения температуры газа в камере сгорания получена экспериментально и представлена на графике 1 (фиг.2). Из показаний графика видно, что сигнал, снимаемый с каждого датчика, оказывает в разной степени влияние на точность измерения температуры. Поэтому использование в заявленном способе показаний указанных выше датчиков повышает точность измерения температуры. С каждого датчика сигналы, характеризующие работу ГТД, поступают в преобразователи 4, где преобразуются в логарифмические величины. Логарифмирование осуществляется по известной зависимости ln(Xi), где Xi- показание датчика. Полученные сигналы логарифмов каждого параметра Xi усиливаются в блоках 5 пропорционально соответствующему показателю степени этого параметра Ci в регрессивной зависимости. Показатели степеней Ci получены для каждого параметра с помощью известного метода наименьших квадратов путем обработки экспериментальной информации, связывающей измеряемые показания датчиков и значения температуры газа в камере сгорания. Данный метод довольно широко известен и весьма подробно он описан в источнике: В.А.Вяземский «Статистические методы планирования эксперимента в технико-экономических исследованиях», «Финансы и статистика», 1981 г. - стр.80-102. Усиленные сигналы суммируются в сумматоре 6 по установленной зависимости lnT*Г=C0+Σ(Ci*lnXi).

Далее полученное текущее (фактическое) значение сигнала логарифма lnТ*Г потенцируется блоком 9 по зависимости Т*Г=ехр(lnТ*Г), и значение Т*Г передается на второй вход элемента сравнения 7, где определяется рассогласование между фактическими и заданным значениями температуры газов. Сформированные таким образом управляющие (командные) сигналы подаются на первый вход изодромного регулятора 10, на второй вход которого подаются сигналы с адаптера 11. Полученные управляющие сигналы подаются на исполнительный механизм дозатора 2, регулируя подачу топлива в камеру сгорания ГТД, которая осуществляется с учетом реальной температуры газа в ней.

Адаптер 11 предназначен для изменения параметров изодромного регулятора 10 в зависимости от внешних условий.

Изодромный регулятор 10 предназначен для формирования качественного управляющего сигнала для исполнительного механизма дозатора с заданными динамическими свойствами.

Преобразователи логарифма позволяют представлять логарифм температуры газа как алгебраическую сумму логарифмов параметров, замеренных с помощью датчиков. Такое логарифмическое представление удобно для бортового процессора.

Преобразователь антилогарифма 9 позволяет получить физическое значение фактической температуры газа.

Все приведенные зависимости получены путем обобщения результатов отработки ГТД на стенде (более 14000 опытов), которые преобразовывались в сигналы, обеспечивающие регулирование ГТД в режиме реального времени.

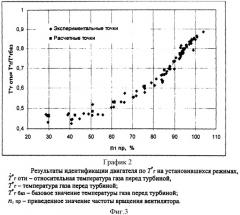

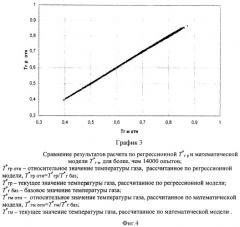

Эффективность данного способа регулирования подтверждается экспериментальными данными, представленными на графике 2 (фиг.3) (Результаты идентификации двигателя по T*Г на установившихся режимах), а также на графике 3 (фиг.4) (Сравнение результатов расчета T*Г по регрессионной и математической моделям по результатам 10936 опытов).

Способ управления газотурбинным двигателем, согласно которому измеряют частоту вращения ротора компрессора и температуру воздуха на входе в двигатель и формируют управляющий сигнал на дозатор для регулирования расхода топлива, отличающийся тем, что измеряют температуру воздуха за вентилятором, температуру газа за турбиной, частоту вращения ротора вентилятора, расход топлива в камеру сгорания, давление воздуха за вентилятором и давление газа за турбиной, на основе измеряемых сигналов, посредством их суммирования, формируют текущее значение сигнала, характеризующее температуру газов в камере сгорания двигателя, сравнивают текущее и заданное значение температуры газов в камере сгорания и управляющий сигнал формируют с учетом этого сравнения, при этом перед суммированием сигналов измеряемых параметров, каждый из сигналов усиливают пропорционально степени этого параметра по регрессионной зависимости