Способ оценки усиливающих свойств сажи в резинах

Иллюстрации

Показать всеИзобретение относится к анализу технического углерода (сажи) и может быть использовано при разработке технологии получения новых марок сажи для резин. Способ включает заполнение поверхности сажи полимером и определение показателя адсорбции полимера сажей, причем в качестве полимера используют каучук, дисперсию сажи смешивают с раствором каучука, определяют ситовые диаметры агрегатов сажи, определяют степень диспергирования сажи и рассчитывают относительную износостойкость резин из заданного соотношения. Достигается ускорение и повышение информативности анализа. 1 з.п. ф-лы, 5 табл., 1 ил.

Реферат

Изобретение относится к методам анализа технического углерода (сажи) и может быть использовано при разработке технологии получения новых марок сажи для резин. Основную часть технического углерода, потребляемого в резиновой промышленности, используют с целью улучшения физических свойств, повышения долговечности и понижения себестоимости резиновых смесей. Улучшение физических свойств резин, а именно прочности и износостойкости, определяется усиливающими свойствами наполнителя - сажи.

Известен способ оценки усиливающих свойств сажи в резинах по конечному результату - механическим свойствам резин (пределу прочности при растяжении, модулю при 300%-ном удлинении, относительному удлинению образцов при разрыве), изготовленных с испытуемым образцом и стандартной сажей IRB-7. Для их определения готовят стандартные резиновые смеси по рецептуре ASTM D 3191 на основе бутадиенстирольного каучука или ASTM D 3192 на основе натурального каучука с использованием ингредиентов по методу ASTM D 3182-07. Резиновые смеси кондиционируют в течение 1-24 ч, вулканизуют, снова кондиционируют вулканизованные резины в течение 16-96 ч и испытывают их механические свойства по методике ASTM D 412. Результаты выражают как разность между значениями, полученными для смесей с испытуемым образцом и стандартной сажей IRB-7. Недостатком способа является значительная трудоемкость, материалоемкость, разброс экспериментальных результатов, обусловленный качеством приготовленной резиновой смеси, разной степенью диспергирования наполнителя и способом получения резиновой смеси (количества стадий, температуры процесса, времени смешения).

Известен способ оценки усиливающих свойств сажи в резинах (Лежнев Н.Н., Якухина К.А., Красильникова М.К. Способ оценки усиливающих свойств сажи в резинах // А.С. 442919, БИ №33, 1975) по определению теплоты взаимодействия сажи с модельным углеводородом (низкомолекулярным олефином), принятым за эталон каучука, при заполнении им 2-30% поверхности сажи. Однако этот способ длителен (5-6 часов), требует приборов специального назначения (калориметра или сорбтометра для регистрации изотерм адсорбции) и не дает информации об относительной износостойкости резин.

Известен способ оценки индекса износостойкости резин по анализу резиновой смеси и наполнителя. Определяют количество связанного наполнителем в резиновой смеси каучука, фактор формы (анизометрии) и объем первичных агрегатов сажи, по значениям которых рассчитывают индекс износостойкости резин (Dannenberg E.M. // Rubber Chem. Technol. 1986, V.54, No 3, P.497-511). Фактор формы F1 и объем V1 первичных агрегатов сажи определяют путем обработки электронно-микроскопических снимков первичных агрегатов с помощью программы ПК Image Analysis по методике ASTM D 3849. Недостатком способа является значительная трудоемкость (не менее 6-8 ч на один анализ) и использование специальной аппаратуры (резиносмесителя для изготовления резиновых смесей, электронного микроскопа).

Наиболее близким к заявляемому является способ оценки усиливающих свойств сажи (а.с. СССР №1756324, прототип). Способ включает заполнение поверхности сажи полиэтиленгликолем, определение показателя адсорбции ряда полиэтиленгликолей сажей и оценку с помощью этого показателя усиливающих свойств сажи. Данный способ также длителен (2-4 ч), требует дорогих импортных реактивов (монодисперсные молекулярные стандарты полиэтиленгликолей) и не дает информации об относительной износостойкости резин.

Целью изобретения является сокращение времени на анализ и определение относительной износостойкости резин.

Предлагаемый способ оценки усиливающих свойств сажи в резинах включает заполнение поверхности сажи полимером, в качестве которого используют каучук, определение показателя адсорбции полимера сажей, смешивание дисперсии сажи с раствором каучука, определение ситовых диаметров агрегатов сажи, степени диспергирования сажи и расчет относительной износостойкости резин по формуле

И1/И2=a{(100·k1·Г1·Dv 3 (1)·Dw 3 (2))/(k2·Г2·Dv 3 (2)·Dw 3 (1)}+в,

где И - истираемость вулканизатов с эталонной сажей И1 и испытуемой И2, %;

Г - удельная адсорбция каучука эталонной сажей Г1 и испытуемой Г2; г/м2;

Dv и Dw - средние ситовые диаметры единичных агрегатов эталонной сажи Dv(1), Dw(1) и испытуемой Dv(2), Dw(2);

k - степень диспергирования эталонной сажи (k1) и испытуемой (k2), %;

а и в - эмпирические коэффициенты (а=0,53; в=48).

Способ отличается также тем, что в качестве каучука используют изопреновый или бутадиенстирольный.

В предлагаемом способе применяются непосредственно каучуки, используемые для получения резин, и общелабораторное оборудование. Готовят дисперсию сажи в органическом растворителе (толуоле, бензоле, ксилоле) на высокоскоростной мешалке со стеклянным бисером и определяют степень диспергирования (Стрижак Е.А., Раздьяконова Г.И. Исследование агломератов технического углерода в резиновой смеси. Часть 1. Усовершенствованная методика оптической микроскопии для анализа агломератов // Россия молодая. Передовые технологии - в промышленность: матер. II Всерос. молодежн. науч-техн. конф. - Омск: Изд-во ОмГТУ, 2009. - Кн.2. - С.221-224, 248).

Готовят 0,2%-ный раствор каучука в том же растворителе, что и дисперсия сажи.

Смешивают дисперсию сажи с раствором каучука, выдерживают 8-12 минут и фильтруют. Концентрацию каучука до и после адсорбции сажей определяют с помощью интерферометра или вискозиметра по градуировочному графику. Определяют величину удельной сорбции каучука сажей. Продолжительность анализа составляет 1 час, погрешность (коэффициент вариации) 3%.

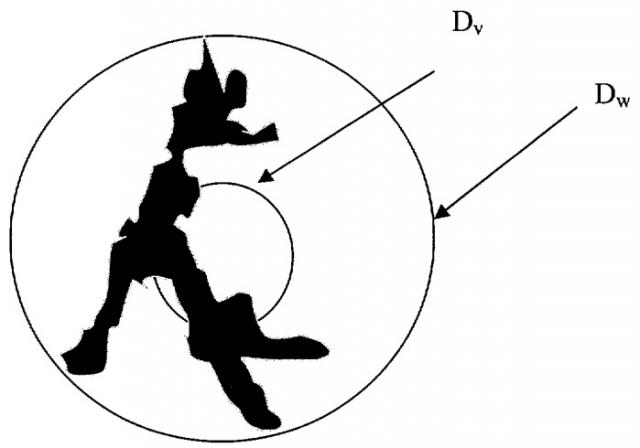

Определяют ситовые диаметры агрегатов сажи (Stacy C.J., Johnson Р.Н., Kraus G. Effect of carbon black structure aggregate size distribution on properties of reinforced rubber. - Rubber Chem. technol., 1975, V 48, No.2, P.538-547). Для этого пропускают одинаковые объемы водной суспензии сажи с добавкой анионного ПАВ через микрофильтры (мембраны НУКЛЕПОР) с диаметрами отверстий от 0,1 до 0,6 мкм с шагом 0,1 мкм и определяют концентрации фракций первичных агрегатов сажи с помощью фотоэлектроколориметра (методом «оптического взвешивания»). Из кривой фракционирования сажи рассчитывают два средних ситовых диаметра Dw и Dv. Схема, уточняющая понятия диаметров агрегатов Dw и Dv, показана на чертеже.

Продолжительность анализа средних диаметров агрегатов составляет 0,5 ч, а погрешность их определения (коэффициент вариации) 6,8%, что допустимо для контрольного метода анализа таких полидисперсных порошков, как сажа.

Использование предлагаемого способа оценки усиливающих свойств сажи основано на способности агрегатов сажи удерживать каучук как адсорбированный на поверхности, так и абсорбированный агрегатами. Количество каучука в адсорбированном слое пропорционально активности сажи по отношению к каучуку и удельной внешней поверхности сажи при условии ее доступности макромолекулам каучука, то есть высокой степени диспергирования сажи в дисперсии, что трудно достичь из-за параллельно идущего процесса редиспергирования сажи. Равновесие этих двух процессов диспергирования и редиспергирования характеризуется показателем степени диспергирования сажи. Аналитического метода оценки абсорбированного агрегатами сажи каучука не существует. Но именно эта часть каучука механически защищена от слабой деформации и является «резервом» прочности резин при больших их деформациях, особенно при истирании резин. Таким образом, показатель удельной адсорбции полимера сажей одновременно характеризует адсорбционную и абсорбционную способность сажи при достигнутой степени ее диспергирования. Потенциальную абсорбционную способность сажи характеризует и объем пустот в агрегате, который пропорционален отношению ситовых диаметров агрегатов Dw 3/Dv 3.

Примеры 1-8 (в табл.1-5)

| Таблица 1 | |||||||

| Марки образцов сажи, используемые в примерах 1-8 | |||||||

| Номера примеров в таблицах 2-5 | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| Марка образца сажи | |||||||

| N330 (эталон) | N220 | N121 | N326 | П 245 | К 354 | П 145 образец 1 | П 145 образец 2 |

1. Приготовление резиновых смесей, наполненных эталонной и испытуемыми сажами, их вулканизатов и их физико-механические свойства.

Готовят на смесительных вальцах стандартные резиновые смеси при коэффициенте объема загрузки вальцов, равном 4,00.

Резиновые смеси A (мас.ч.)

| Натуральный каучук (НК) SMR-L | 100 |

| Стеариновая кислота | 3 |

| Окись цинка | 5 |

| Дибензтиазолдисульфид | 0,6 |

| Сера газовая | 2,5 |

| Сажа (табл.1) | 50 |

Резиновые смеси Б (мас.ч.)

| Бутадиен-стирольный каучук СКС-30АРК | 100 |

| Стеариновая кислота | 1 |

| Окись цинка | 3 |

| Сера газовая | 1,75 |

| ТВВС (сульфенамид T) | 1 |

| Сажа (табл.1) | 50 |

Вулканизуют резиновые смеси при следующих режимах:

Резиновые смеси А - 30 мин при температуре 145°C;

Резиновые смеси Б - 50 мин при температуре 145°C.

Кондиционируют полученные вулканизаты А и Б при температуре (23±2)°C в течение 48 часов до проведения испытания.

Определяют истираемость при скольжении по возобновляемой поверхности по Шоппер-Шлобаху по ГОСТ 23509-79. Данные испытаний образцов резин (примеры 1-8) показаны в табл.2 и 3.

| Таблица 2 | ||||||||

| Физико-механические свойства вулканизатов А на основе НК | ||||||||

| Показатели | Примеры | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Истираемость, см3/м·10-3 | 2,6 | 2,25 | 2,0 | 2,92 | 2,41 | 2,26 | 2,1 | 2,06 |

| Относительная износостойкость, % | 100 | 116 | 130 | 89 | 108 | 115 | 119 | 117 |

| Таблица 3 | |||||

| Физико-механические свойства вулканизатов Б на основе СКС-30АРК | |||||

| Показатели | Примеры | ||||

| 1 | 2 | 3 | 7 | 8 | |

| Истираемость, см3/м·10-3 | 2,4 | 2,06 | 1,83 | 1,92 | 1,91 |

| Относительная износостойкость, % | 100 | 116,5 | 131,1 | 125,0 | 125,7 |

2. По предлагаемому способу.

Приготовление дисперсии сажи. Навеску сажи массой 1,26 г помещают в контейнер высокоскоростной мешалки, добавляют 50 см3 стеклянного бисера диаметром 2 мм, приливают 100 г органического растворителя (толуол, бензол или ксилол). Перемешивают дисперсию сажи в органическом растворителе на высокоскоростной мешалке со стеклянным бисером в течение 10 минут и определяют степень диспергирования.

Приготовление раствора каучука в органическом растворителе. Готовят 0,2%-ный раствор каучука в том же растворителе, что и дисперсию сажи (начальная концентрация Со, г/г).

Определение удельной адсорбции каучука сажей (Г). Смешивают в колбе вместимостью 50 см3 11 г дисперсии сажи и 20 г раствора каучука (m1), взбалтывают содержимое колбы в течение 8 минут и фильтруют. Определяют концентрацию каучука после адсорбции сажей (Cp, г/г) с помощью интерферометра или вискозиметра по градуировочному графику.

Показатель адсорбции каучука сажей Г, г/м2, рассчитывают по формуле

Г=(Co-Cp)·m1/Sвн·m2,

где m2 - масса сажи в навеске дисперсии, г;

Sвн - удельная внешняя поверхность сажи, м2/г, определена по ГОСТ 25699.2-90.

Концентрацию каучука после адсорбции Cp (г/г) рассчитывают с учетом разбавления раствора каучука растворителем из дисперсии сажи.

Определение ситовых диаметров сажи Dw и Dv. Определяют средние ситовые диаметры испытуемых и эталонной саж. Для этого готовят с помощью акустической кавитации 44 КГц на приборе УЗДН-2Т с открытым излучателем в течение 10 мин суспензию сажи концентрацией 0,001% в водном растворе ПАВ-1019 концентрацией 10-5 моль/кг. Затем суспензию фильтруют через мембранный микрофильтр НУКЛЕПОР с диаметром пор 0,9 мкм. Полученный фильтрат порциями по 5 см3 фильтруют через мембраны с диаметрами пор 0,1; 0,2; 0,3; 0,4; 0,5 и 0,6 мкм. Фильтратам определяют оптическую плотность Di в кювете толщиной 1 см при длине волны 490 нм на фотоэлектроколориметре.

Средний ситовой диаметр агрегатов технического углерода Dw, мкм, вычисляют по формуле

di=(di+di+1)/2,

где di - среднее значение диапазона диаметров отверстий мембраны;

ΔA и A вычисляют по формулам

ΔA=Ai-Ai+1,

A=Di/D0.6,

где D0,6 - оптическая плотность суспензии на фильтре с диаметром пор 0,6 мкм.

Средний ситовой диаметр агрегатов технического углерода Dv, мкм, вычисляют по формуле

Рассчитывают значения относительной износостойкости вулканизатов на основе НК и СКС по формуле

И1/И2=0,53{(100·k1·Г1·Dv 3 (1)·Dw 3 (2))/(k2·Г2·Dv 3 (2)·Dw 3 (1)}+48.

Результаты расчетов приведены в табл.5.

Сравнивают рассчитанные (табл.5) и экспериментальные (табл.2, 3) значения относительной износостойкости вулканизатов. Их погрешность ν, %, рассчитывают по формуле

ν, %=(Иi/Иj экспер-Иi/Иj рассч)/Иi/Иj экспер.

| Таблица 4 | ||||||||

| Экспериментальные результаты определения ситовых диаметров агрегатов, степени диспергирования и удельной адсорбции саж | ||||||||

| Показатели | Примеры | |||||||

| 1 (эталон) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| марка образца сажи | ||||||||

| N330 (эталон) | N220 | N121 | N326 | П 245 | К 354 | П 145) образец 1 | П 145 образец 2 | |

| Sвн, м2/г | 76 | 101,3 | 108 | 76 | 106 | 92 | 114,8 | 115 |

| Dw, мкм | 0,335 | 0,301 | 0,208 | 0,290 | 0,365 | 0,200 | 0,202 | 0,200 |

| Dv, мкм | 0,243 | 0,247 | 0,178 | 0,230 | 0,290 | 0,167 | 0,165 | 0,161 |

| k в толуоле, % | 93 | 94 | 93 | 92 | 95 | 96 | 96 | 93 |

| k в бензоле, % | 94 | 95 | 93 | 91 | 96 | 96 | 96 | 90 |

| k в метаксилоле, % | 94 | 95 | 92 | 90 | 96 | 95 | 95 | 88 |

| Г·103, г/м2 (НК в толуоле) | 0,82 | 0,69 | 0,79 | 0,53 | 0,66 | 0,71 | 0,75 | 0,78 |

| Г·103, г/м2 (НК в бензоле) | 0,83 | 0,70 | 0,77 | 0,54 | 0,69 | 0,66 | 0,77 | 0,80 |

| Г·103, г/м2 (НК в метаксилоле) | 0,80 | 0,71 | 0,81 | 0,55 | 0,68 | 0,72 | 0,73 | 0,82 |

| Г·103, г/м2 (СКС в толуоле) | 0,71 | 0,62 | 0,71 | 0,47 | 0,59 | 0,64 | 0,67 | 0,70 |

| Г·103, г/м2 (СКС в бензоле) | 0,75 | 0,60 | 0,71 | 0,49 | 0,57 | 0,63 | 0,67 | 0,70 |

| Г·103, г/м2 (СКС в метаксилоле) | 0,67 | 0,64 | 0,70 | 0,50 | 0,63 | 0,62 | 0,82 | 0,73 |

| Таблица 5 | |||||||||

| Значения рассчитанной относительной износостойкости вулканизатов на основе НК и СКС и относительной погрешности их определения. | |||||||||

| Рассчитанная относительная износостойкость вулканизатов в % на основе каучуков | Примеры | ||||||||

| 1 (эталон) | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| СКС | Иi/Иj, % | 100,0 | 117,7 | 133,8 | 93,5 | 103,2 | 120,6 | 123,8 | 129,4 |

| ν,% | 0 | -1 | -2 | -4 | 5 | -4 | 1 | -3 | |

| НК | Иi/Иj, % | 100,0 | 115,0 | 130,7 | 91,3 | 105,9 | 119,5 | 118,4 | 114,1 |

| ν,% | 0 | 1 | -1 | -3 | 2 | -4 | 0 | 3 |

Как видно из табл.5, абсолютные значения рассчитанных величин относительной износостойкости резин изменяются в широких пределах, а погрешность их определения не превышает 5 отн.%.

Использование предлагаемого способа на предприятиях, выпускающих и перерабатывающих сажу и занимающихся разработкой технологии получения новых марок сажи для резин, не сложно и даст возможность заранее, без изготовления резин и их испытания, прогнозировать усиливающее действие сажи, а именно относительную износостойкость резины с сажей, при переводе производства к другому поставщику или выборе и вводе в производство новых марок саж.

1. Способ оценки усиливающих свойств сажи в резинах, включающий заполнение поверхности сажи полимером и определение показателя адсорбции полимера сажей, отличающийся тем, что в качестве полимера используют каучук, дисперсию сажи смешивают с раствором каучука, определяют ситовые диаметры агрегатов сажи, определяют степень диспергирования сажи и рассчитывают относительную износостойкость резин по формулеИ1/И2=a{(100·k1·Г1·Dv 3 (1)·Dw 3 (2))/(k2·Г2·Dv 3 (2)·Dw 3 (1)}+b,где И - истираемость вулканизатов с эталонной сажей И1 и испытуемой И2, %;Г - удельная адсорбция каучука эталонной сажей Г1 и испытуемой Г2, г/м2;Dv и Dw - средние ситовые диаметры единичных агрегатов эталонной сажи Dv(1), Dw(1) и испытуемой Dv(2), Dw(2);k - степень диспергирования эталонной сажи (k1) и испытуемой (k2), %;а и b эмпирические коэффициенты (а=0,53; b=0,48)

2. Способ по п.1, отличающийся тем, что в качестве каучука используют изопреновый или бутадиенстирольный.