Акустический разбрызгиватель

Иллюстрации

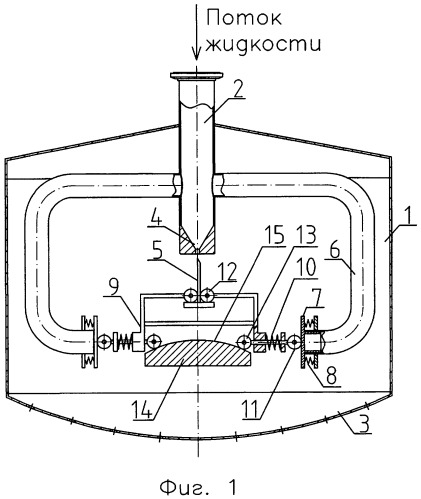

Показать всеИзобретение относится к устройствам для диспергирования маловязких жидкостей. Акустический разбрызгиватель маловязких жидкостей содержит корпус (1) с перфорированным днищем (3), патрубок для ввода (2) в корпус жидкого продукта и источник акустических колебаний в виде сопла (4) и упругого элемента (5). Источник акустических колебаний снабжен адаптивной системой для изменения его рабочих параметров в зависимости от расхода жидкости, включающей, по меньшей мере, один отвод (6) от патрубка ввода с размещенным в нем поршнем (7) и пружинным механизмом (8), связывающим отвод с поршнем, направляющий профиль (14), каретку (9). Каретка состоит из каркаса, по меньшей мере, четырех роликов и пружинного механизма, при этом, по меньшей мере, один ролик (11) каретки контактирует с поршнем, другой (13) - с направляющим профилем, а два (12) - с упругим элементом. Сторона направляющего профиля, контактирующая с роликом, выполнена с криволинейной поверхностью. Изобретение позволяет расширить диапазон изменения расхода при диспергировании маловязкой жидкости, при котором обеспечивается процесс образования капель одинакового размера. 1 табл., 2 ил.

Реферат

Изобретение относится к устройствам для диспергирования маловязких жидкостей, преимущественно расплавов азотных удобрений, и может быть использовано в химической, пищевой и других отраслях промышленности.

Известно устройство для гранулирования расплавов, содержащее корпус с перфорированной частью, патрубок для ввода в корпус жидкого продукта, источник акустических колебаний и систему регулирования параметров вибровозбудителя [1].

В известном устройстве при истечении струй расплава из камеры за счет работы вибровозбудителя, характеристики которого регулируются в автоматическом режиме специальным блоком управления, дробятся на монодисперсные капли, что позволяет получить однородный грансостав продукта.

Недостатками известного устройства являются:

сложность конструкции, снижающей надежность и ремонтопригодность устройства;

необходимость использования электрической энергии, что вызывает возможность появления электрической искры, снижающей безопасность в пожароопасном и взрывоопасном производстве, например, минеральных удобрений.

Наиболее близким по совокупности существенных признаков и достигаемому эффекту является акустический разбрызгиватель маловязких жидкостей, содержащий корпус с перфорированным днищем, патрубок для ввода в корпус жидкого продукта и источник акустических колебаний в виде сопла и упругого элемента [2].

В известном устройстве за счет действия источника акустических колебаний, истекающие из перфорированной части корпуса струи дробятся на однородные по своему размеру капли, что позволяет получить высокий процент товарной фракции гранулируемого продукта.

При номинальной нагрузке частота колебаний источника совпадает с собственной частотой образования капель при распаде струй, зависящей согласно теории Рэлея от расхода жидкости и диаметра отверстий. Перфорированное днище диспергатора имеет отверстия одинакового диаметра, поэтому собственная частота образования капель изменяется только в зависимости от расхода диспергируемой жидкости, т.е. от нагрузки.

Недостатком вышеуказанного изобретения является невозможность обеспечивать однородные по величине капли в широком диапазоне нагрузок по расплаву, возникающая из-за неспособности использованного источника вибраций изменять их частоту.

Задачей изобретения является расширение диапазона изменения расхода при диспергировании маловязкой жидкости, при котором обеспечивается процесс образования капель одинакового размера.

Поставленная задача достигается тем, что в акустическом разбрызгивателе маловязких жидкостей, содержащем корпус с перфорированным днищем, патрубок для ввода в корпус жидкого продукта и источник акустических колебаний в виде сопла и упругого элемента, согласно изобретению источник акустических колебаний снабжен адаптивной системой для изменения его рабочих параметров в зависимости от расхода, включающей по меньшей мере один отвод от патрубка ввода с размещенным в нем поршнем и пружинным механизмом, связывающим отвод с поршнем; направляющий профиль, каретку, состоящую из каркаса, по меньшей мере четырех роликов и пружинного механизма, при этом по меньшей мере один ролик каретки контактирует с поршнем, другой - с направляющим профилем, а два - с упругим элементом, причем сторона направляющего профиля, контактирующая с роликом, выполнена с криволинейной поверхностью.

На фиг.1 схематически представлена принципиальная конструкция предлагаемого акустического разбрызгивателя жидкости.

Разбрызгиватель состоит из корпуса 1, вертикального патрубка 2 для ввода диспергируемой жидкости, перфорированного днища 3, источника акустических колебаний в виде сопла 4 с упругим элементом 5 и адаптивной системы, включающей отводы 6 с размещенными в них поршнями 7, пружинные механизмы 8, связывающие соответствующие отводы 6 с поршнями 7, каретку в виде каркаса 9, пружинных механизмов 10 с роликами 11, 12, 13, контактирующих соответственно с поршнями 7, упругим элементом 5 и стороной направляющего профиля 14, имеющую криволинейную поверхность 15.

Разбрызгиватель работает следующим образом.

Поток диспергируемой жидкости, поступающий во входной вертикальный патрубок 2, попадает сквозь сопло 4 внутрь корпуса 1 разбрызгивателя и вытекает через перфорированное днище 3. Часть потока разделяется по отводам 6 и воздействует на поршни 7 с давлением, которое соответствует текущему расходу. При этом усилие от напора с помощью пружинных механизмов 8 заставляет поршни 7 передвигаться на определенное расстояние, приводя в движение каретку. Криволинейная поверхность 15 направляющего профиля 14 имеет форму траектории, описывающей закон изменения частоты собственных колебаний упругого элемента 5 от изменения расхода, входящей в резонанс с частотой распада струй. Благодаря этому каретка роликами 13 передвигается по направляющему профилю 14, одновременно перемещаясь роликами 11 по поршням 7 и роликами 12 по упругому элементу 5, пережимая последний в нужном месте, обеспечивая необходимое изменение его активной длины, от которой зависит его частота собственных колебаний.

Пример.

Акустический разбрызгиватель имеет днище с отверстиями в количестве n=1900 диаметром d=1,12 мм. В нем в качестве упругого элемента выбрана пластина из стали, имеющая толщину t=1 мм. Согласно Рэлею частота распада струй маловязкой жидкости линейно зависит от расхода: F1=f(V).

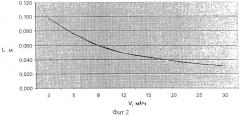

В таблице указаны значения необходимой длины активной части пластины L и частоты ее собственных колебаний, совпадающих с частотой распада струй, при изменении объемного расхода от 5 до 30 м3/ч.

| V, м3/ч | 5 | 8 | 12 | 15 | 20 | 25 | 30 |

| F2, Гц | 147 | 235 | 353 | 441 | 588 | 735 | 882 |

| L, м | 0,076 | 0,060 | 0,049 | 0,044 | 0,038 | 0,034 | 0,031 |

Графическая зависимость длины активной части пластины от расхода представлена на фиг.2.

График, представленный на фиг.2, определяет необходимую траекторию движения каретки при линейном перемещении толкающих поршней. Так как горизонтальное перемещение толкающих поршней при изменении давления жидкости пропорционально квадрату значений ее расхода, то необходимой формой поверхности направляющего профиля есть кривая, которая имеет те же значения Li при соответствующих значениях расхода, взятых в квадрате (Vj2).

Осуществляя движение каретки по указанной траектории, происходит пережим пластины в нужном месте, обеспечивается необходимое изменение ее активной длины с генерацией колебаний с частотой входящей в резонанс с текущим значением частоты распада струй на капли. В результате происходит монодисперсное разбрызгивание в неограниченном диапазоне расходов.

Источники информации

1. RU Патент №2115466, МПК В01J 2/02,1998.

2. SU Авторское свидетельство №856529, МПК В01J 2/02, 1981.

Акустический разбрызгиватель маловязких жидкостей, содержащий корпус с перфорированным днищем, патрубок для ввода в корпус жидкого продукта и источник акустических колебаний в виде сопла и упругого элемента, отличающийся тем, что источник акустических колебаний снабжен адаптивной системой для изменения его рабочих параметров в зависимости от расхода, включающей, по меньшей мере, один отвод от патрубка ввода с размещенным в нем поршнем и пружинным механизмом, связывающим отвод с поршнем, направляющий профиль, каретку, состоящую из каркаса, по меньшей мере, четырех роликов и пружинного механизма, при этом, по меньшей мере, один ролик каретки контактирует с поршнем, другой - с направляющим профилем, а два - с упругим элементом, причем сторона направляющего профиля, контактирующая с роликом, выполнена с криволинейной поверхностью.