Устройство для контактирования сырья, имеющего высокое содержание примесей, с катализатором в аппарате для проведения каталитического крекинга в псевдоожиженном слое катализатора

Иллюстрации

Показать всеИзобретение относится к процессам каталитической конверсии углеводородов в псевдоожиженном слое катализатора. Способ осуществляют в устройстве, включающем участок 22 с увеличенным диаметром подъемной трубы и распределитель 12, установленный в наклонном положении, имеющий отверстие 86 на его вершине 88, находящейся на некотором расстоянии от стенки 23 подъемной трубы 20. При проведении каталитического процесса может быть улучшено перемешивание, что может уменьшить коксообразование в подъемной трубе за счет улучшения контакта углеводорода с катализатором перед его контактированием со стенкой подъемной трубы. Увеличение расстояния между местом ввода углеводорода и стенкой подъемной трубы может увеличить вероятность контактирования катализатора с углеводородом. Углеводороды с высоким содержанием нежелательных примесей обуславливают большее коксообразование по сравнению с обычными углеводородами, и предложенные способ и устройство могут быть эффективными с точки зрения снижения коксообразования в подъемной трубе в случае тяжелых углеводородов. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, вообще, к способу проведения каталитического крекинга углеводородов.

Уровень техники

Каталитический крекинг в псевдоожиженном слое катализатора (ККПС) представляет собой процесс каталитической конверсии, при котором происходит крекинг тяжелых углеводородов с получением более легких углеводородов. Указанный процесс осуществляют посредством контакта тяжелых углеводородов в псевдоожиженной реакционной зоне с катализатором, образованным из тонкодисперсных частиц материала. Большинство аппаратов (реакторов) для проведения ККПК используют катализатор, содержащий цеолит, имеющий высокую активность и селективность. При протекании реакций крекинга на поверхности катализатора осаждаются значительные количества материала с высоким содержанием углерода, называемого коксом, при этом катализатор становится отработанным. Регенерация при высокой температуре приводит к выжиганию кокса из отработавшего катализатора. Регенерированный катализатор перед его возвращением в реакционную зону может быть охлажден. Отработавший катализатор непрерывно отводят из реакционной зоны и заменяют его катализатором, по существу свободным от кокса, подводимым из зоны регенерации.

Основные элементы, используемые при проведении процесса ККПС, включают подъемную трубу (внешнюю или внутреннюю), корпус реактора для отделения отработавшего катализатора от паров продукта, регенератор и устройство для очистки катализатора. В подъемной трубе распределитель сырья инжектирует углеводородное сырье, которое контактирует с катализатором и подвергается крекингу с превращением в поток продукта, содержащий более легкие углеводороды. Регенерированный катализатор и исходные углеводороды транспортируются вверх в подъемной трубе при увеличении объема транспортирующих газов в результате испарения углеводородов, и других сжижающих агентов, при контактировании с горячим катализатором. Для ускорения катализатора на первом участке подъемной трубы, до или во время ввода сырья, могут быть использованы водяной пар или инертный газ.

Проблема, существующая при проведении процесса ККПС, заключается в образовании кокса на стенке подъемной трубы, называемом закоксовыванием подъемной трубы. Кокс накапливается вдоль стенки там, где со стенкой контактирует исходное сырье. Избыточное осаждение кокса может нарушить гидравлическое равновесие в аппарате с достижением режима течения, при котором в конечном счете происходит опрокидывание течения. Переработка более тяжелого исходного сырья, такого как остаточные и сырые углеводороды, может усилить проблему образования кокса вследствие их более высокой склонности к коксообразованию.

Раскрытие изобретения

Способ и устройство для проведения ККПС могут включать подъемную трубу, имеющую первый участок с увеличенным диаметром, на котором в подъемную трубу подводится углеводород. Одним аспектом изобретения может быть размещение вершины распределителя внутри объема нижнего участка подъемной трубы, имеющего увеличенный диаметр, на удалении от стенки подъемной трубы и выше места ввода катализатора и водяного пара. Указанное размещение конца распределителя на удалении от стенки, образующей внутренний объем, увеличенный диаметр нижнего участка подъемной трубы и верхнее расположение ввода сырья выше места ввода катализатора и водяного пара могут улучшить перемешивание катализатора с исходным сырьем. В результате закоксовывание подъемной трубы может быть уменьшено. Снижение закоксовывания подъемной трубы может быть полезным для способа и устройства для проведения ККПС, в особенности в том случае, когда углеводород представляет собой тяжелый исходный нефтепродукт.

Согласно изобретению способ проведения каталитического крекинга в псевдоожиженном слое катализатора включает:

объединение катализатора и сжижающего вещества в нижней зоне нижнего участка с увеличенным диаметром подъемной трубы для создания псевдоожиженного слоя, при этом указанный нижний участок с увеличенным диаметром, равным (D), имеет стенку;

прохождение указанного катализатора в указанном псевдоожиженном слое вверх в указанной подъемной трубе;

инжектирование исходного сырья с высоким содержанием примеси остаточного углерода в направлении вверх внутрь указанного нижнего участка с увеличенным диаметром из отверстия, расположенного выше указанной нижней зоны и на расстоянии, составляющем, по меньшей мере, 10% указанного диаметра (D) от ближайшей части указанной стенки;

осуществление крекинга указанного сырья с высоким содержанием примеси остаточного углерода в присутствии указанного катализатора с получением водяного пара крекинга; и

отделение указанного катализатора от водяного пара крекинга.

Предпочтительно, исходное сырье с высоким содержанием примеси остаточного углерода характеризуется содержанием этой примеси в интервале от 5 до 20 мас.%.

Согласно изобретению устройство для проведения каталитического крекинга в псевдоожиженном слое катализатора содержит:

подъемную трубу с верхним участком и нижним участком;

при этом указанный нижний участок имеет окружную стенку и диаметр (D), определяемый между противоположными сторонами указанной окружной стенки;

диаметр нижнего участка больше диаметра верхнего участка указанной подъемной трубы;

по меньшей мере, один распределитель с отверстием в вершине распределителя для инжектирования сырья в нижний участок;

причем вершина распределителя размещена внутри указанного нижнего участка с увеличенным диаметром, а отверстие находится на расстоянии, по меньшей мере, равном 10% диаметра (D) нижнего участка с увеличенным диаметром от ближайшей части стенки.

Диаметр нижнего участка подъемной трубы может превышать диаметр верхнего участка указанной подъемной трубы на величину в интервале от 50 до 500 процентов.

Предпочтительно, указанная вершина распределителя расположена от указанной стенки на расстоянии, соответствующем интервалу от 10 до 40% диаметра нижнего участка с увеличенным диаметром.

Распределитель может быть прикреплен к указанной стенке нижнего участка с увеличенным диаметром.

Распределитель может быть установлен с наклоном вверх, под углом (α) в интервале от 16 до 60 градусов.

Предпочтительно, устройство имеет переходный участок между указанными верхним и нижним участками подъемной трубы, а указанные отверстия в вершине находятся от нижнего сечения переходного участка на расстоянии, соответствующем диаметру (D) нижнего участка с увеличенным диаметром.

Распределитель может быть прикреплен к основанию указанного нижнего участка с увеличенным диаметром и проходить вверх внутрь указанного нижнего участка.

Предпочтительно, распределитель выполнен с большим количеством отверстий, направляющих подводимое исходное сырье с образованием струи в виде полого конуса, которая распространяется выше указанных отверстий в направлении окружной стенки струи на расстояние, соответствующее 70-95% диаметра (D) указанного нижнего участка.

Краткое описание чертежей

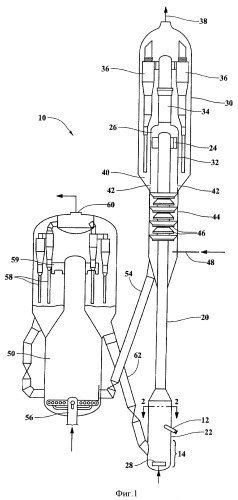

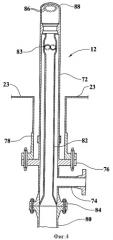

Фиг.1 - аппарат для проведения ККПС, вертикальная проекция схематический вид спереди в разрезе.

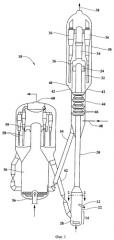

Фиг.2 - вид в разрезе по линии 2-2 на фиг.1.

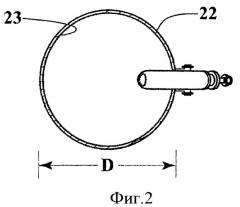

Фиг.3 - вид в разрезе, демонстрирующий воплощение с шестью распределителями.

Фиг.4 - распределитель исходного сырья, вид в вертикальном разрезе.

Фиг.5 - вид в разрезе, отображающий вершину распределителя.

Фиг.6 - вид в разрезе, демонстрирующий нижний участок подъемной трубы, имеющий увеличенный диаметр.

Фиг.7 - схематический вид в вертикальном разрезе, отображающий распределитель в центральном положении, проходящий вверх из днища нижнего участка подъемной трубы, имеющего увеличенный диаметр.

Фиг.8 - вид сверху вершины распределителя, показанного на фиг.7.

Осуществление изобретения

Настоящее изобретение относится к способу проведения ККПС и устройству для проведения ККПС. В частности, изобретение может относиться к улучшенной конструкции подъемной трубы и распределителя и может быть полезным для проведения ККПС с точки зрения уменьшения образования кокса на стенке подъемной трубы. Аспекты способа и устройства согласно настоящему изобретению могут быть использованы в конструкции новых аппаратов для проведения ККПС или для модифицирования работы существующих аппаратов.

Устройство 10 для проведения ККПС, представленное на фиг.1, может быть использовано при осуществлении способа ККПС, который может включать подачу углеводорода в подъемную трубу 20 в присутствии катализатора. Вообще, углеводород может быть подвергнут крекингу в подъемной трубе 20 в присутствии катализатора с образованием потока продуктов крекинга. В корпусе 30 реактора, снабженного разделительной камерой 32, происходит отделение частиц отработавшего катализатора от потока продуктов крекинга. Зона 44 очистки обеспечивает удаление остаточного адсорбированного углеводорода из поверхности катализатора, по усмотрению, по мере прохождения катализатором отражательных дисков 46. Отработавший катализатор, поступающий из зоны 44 очистки, регенерируется в регенераторе 50, имеющем одну или большее количество ступеней регенерации. Регенерированный катализатор из регенератора 50 вновь поступает в подъемную трубу 20 для продолжения технологического процесса. Способ и устройство могут быть реализованы в увеличенном или в уменьшенном масштабах, как это должно быть понятно специалисту в данной области техники.

Исходное нефтяное сырье для проведения ККПС с помощью способа согласно изобретению может включать тяжелое или остаточное сырье, а также обычное сырье для ККПС. Наиболее обычным из известных видов сырья является вакуумный газойль, который, как правило, представляет собой углеводородный материал с температурой кипения в интервале от 343 до 551°С (от 650 до 1025°F) и получен посредством вакуумной перегонки остатка, полученного в результате перегонки при атмосферном давлении. Тяжелое или остаточное сырье может иметь температуру кипения выше 449°С (930°F). Изобретение является в особенности подходящим для исходного сырья в виде сырой нефти. Сырье в виде высококачественной сырой нефти, содержащей очень небольшое количество дистиллята, например, парафинистые нефти, как правило, имеет плотность в градусах Американского нефтяного института (АНИ), равную 25° или больше, но точка его застывания превышает 38°С (100°F), что затрудняет транспортирование такого сырья по трубопроводу. Другие тяжелые сырые нефти могут иметь плотность в градусах АНИ, равную 18° или менее, и вязкости более 10000 сантистокс при 38°С. Кроме того, подобные сырые нефти могут содержать до 12,9 мас.% углерода Конрадсона и до 250 миллионных массовых частей никеля и ванадия. Некоторая фракция этих сырых нефтей, кипящая при температуре свыше 343°С (650°F), может быть подвержена каталитическому крекингу для получения дистиллятного нефтепродукта, который может быть смешан с другим исходным сырьем в виде сырой нефти с целью снижения температуры застывания или вязкости или для повышения плотности в градусах АНИ полученного смешанного потока, содержащего сырую нефть. В одном воплощении аппарат для проведения ККПС может перерабатывать более тяжелое исходное сырье, содержащее от 5 до 20 мас.% углерода Конрадсона, предпочтительно от 8 до 15 мас.%. Исходное сырье может иметь плотность в градусах АНИ в интервале от 8 до 22 и средний молекулярный вес от 300 до 500. Кроме того, сырье может содержать минимум 15 миллионных массовых частей никеля и ванадия и может содержать до 250 миллионных массовых частей никеля и ванадия, а также серу в количестве от 0,5 до 5 мас.%. Углеводородное сырье может быть модифировано в другое сырье путем осуществления соответствующих модификаций, очевидных для специалистов в данной области техники.

Подъемная труба 20, показанная на фиг.1, образует зону конверсии, предназначенную для проведения крекинга углеводородного сырья, и имеет нижний участок 22 с увеличенным диаметром. Нижний участок 22 с увеличенным диаметром подъемной трубы 20 может иметь больший диаметр, чем диаметр самой подъемной трубы 20, на величину в интервале от 50% до 500%, предпочтительно от 100% до 400%.

Величину диаметра участка 22 выбирают таким образом, чтобы приведенная скорость газа на этом участке составляла от 0,9 до 1,5 м/с (от 3 до 5 фут/с) с тем, чтобы создать стационарный псевдоожиженный слой.

Как показано на фиг.2, подача сырья может быть произведена в участок с увеличенным диаметром подъемной трубы, имеющим внутренний диаметр D, через один или большее количество отдельных распределителей 12 сырья. Распределитель 12 может быть размещен выше места ввода катализатора. Предпочтительно может быть использовано большое количество распределителей 12 сырья. В одном воплощении два, три, четыре или большее количество форсунок распределителя сырья может быть размещено в общем равномерно по периметру нижнего участка 22 с увеличенным диаметром подъемной трубы 20. В предпочтительном воплощении, как показано на фиг.3, шесть распределителей 12 сырья может быть установлено в радиальном направлении по периметру нижнего участка 22, имеющего диаметр D. Вершина 88 каждого распределителя 12 может проходить во внутренний объем нижнего участка 22 с увеличенным диаметром. В предпочтительном воплощении вершина 88 может проходить во внутренний объем нижнего участка 22 с увеличенным диаметром таким образом, что все отверстия 86 находятся от ближайшей части внутренней поверхности стенки 23 на расстоянии в интервале от 10% до 40% от величины внутреннего диаметра нижнего участка 22 с увеличенным диаметром, предпочтительно от 25 до 35%, еще более предпочтительно - 33%.

Как показано на фиг.4, через указанный распределитель 12 сырья могут быть введены углеводород и водяной пар. В одном воплощении в цилиндрический корпус 72 каждого из распределителей 12 поступает пар из впускной трубы 74 для водяного пара. Фланец 76, которым снабжен цилиндрический корпус 72, обеспечивает крепление с помощью болтов цилиндрического корпуса 72 к патрубку 78 подъемной трубы на нижнем участке 22 с увеличенным диаметром реактора, и может быть ориентирован так, что направление отверстий под болты не совпадает с радиальной центральной линией нижнего участка 22 с увеличенным диаметром. Впускная труба 80 для нефтяного сырья обеспечивает подвод углеводородного сырья во внутреннюю трубу 82 для нефтяного сырья. Входной фланец 84, которым снабжен цилиндрический корпус 72, соединяет с помощью болтов впускную нефтяную трубу 80 с цилиндрическим корпусом 72 распределителя. Лопатки 83, установленные во внутренней нефтяной трубе 82, завихряют нефтяной поток в указанной трубе перед выпуском из нее нефти. Внутренняя нефтяная труба 82 распределяет завихренный поток нефти в направлении корпуса 72 распределителя, где этот поток затем смешивается с водяным паром и вводится из сопел, или отверстий, 86, выполненных в вершине 88 распределителя, проходящей во внутренний объем нижнего участка 22 с увеличенным диаметром.

Как показано на фиг.6, каждый распределитель 12 может быть установлен с наклоном, так, что отверстие 86 вершины 88 распределителя ориентировано под некоторым углом α вверх относительно горизонтали с тем, чтобы сырье вводилось на нижнем участке 22 подъемной трубы 20 в направлении вверх. Предпочтительно указанный угол α наклона вверх находится в интервале от 15 до 60° относительно горизонтали, и более предпочтительно от 20 до 40°.

Как показано на фиг.4 и 5, подача исходного сырья производится через одно или большее количество отверстий 86, имеющихся в вершине 88 распределителя. Отверстия 86 могут быть выполнены на обращенной вверх части вершины 88 при наклонном расположении распределителя 12 под углом α. В предпочтительном воплощении вершина 88 выполнена с отверстиями в количестве от 5 до 15. В еще более предпочтительном воплощении, как показано на фиг.4 и 5, в вершине 88 может быть выполнено 12 отверстий 86, но подходящим может быть выполнение меньшего или большего количества отверстий. Отверстия 86 предпочтительно могут быть размещены на вершине по образующей в виде овала или по окружности. Каждое отверстие может иметь диаметр 0,6 см (0,25 дюйма), предпочтительно от 1,3 до 1,9 см (от 0,5 до 0,75 дюйма), и еще более предпочтительно 1,6 см (0,63 дюйма).

В одном воплощении, как показано на фиг.6, факел распыления исходного сырья, при подаче сырья через вершину распределителя, имеющего 12 отверстий 86, расположенных по овальной образующей, может иметь форму конуса, предпочтительно полого, образованного вокруг вертикальной центральной линии с углом β конусности величиной от 30 до 80°, более предпочтительно от 45 до 75° и еще более предпочтительно 60°. Факел распыления сырья может быть направлен вверх, внутрь нижнего участка 22 с увеличенным диаметром, равным D.

В альтернативном воплощении отверстия 86 на вершине 88 распределителя могут быть расположен так, чтобы генерировать струю с плоским веером, образующим угол распыления, например, равный 90°. Отверстия 86 и вершина 88 могут быть расположены под углом относительно горизонтали, равным, например, 30°, образованным при расположении распределителя 12 под углом относительно горизонтали. Например, угол между отверстиями 86 и горизонталью может быть равным 30°, и, в том случае, когда распределитель 12 наклонен на 30° относительно горизонтали, факел распыления может образовать относительно горизонтали угол в 60°. В третьем альтернативном воплощении поперечное сечение участка 22 с увеличенным диаметром может быть разделено на некоторое количество кольцевых зон, находящихся выше отверстий 86, например, на три кольцевые концентричные зоны. Отверстия 86 в каждом распределителе 12 могут быть размещены таким образом, чтобы сырье распределялось по объемам каждой кольцевой зоны в равных пропорциях, предпочтительно выше отверстий 86, на расстоянии, соответствующем одному диаметру корпуса.

Кроме того, предполагается, что каждый из распределителей 12 или каждое отверстие 86 в распределителях может находиться внутри объема нижнего участка 22 с увеличенным диаметром в различных радиальных положениях, чтобы обеспечить равные дозировки сырья по поперечному сечению нижнего участка 22 из указанных отверстий. Скорость подачи сырья в распределителе 12 может находиться в интервале от 15 до 46 м/с (от 75 до 125 фут/с) и еще более предпочтительно составляет 30 м/с (100 фут/с). Избыточное давление сырья в распределителе может находиться в интервале от 69 до 345 кПа, предпочтительно от 103 до 241 кПа и еще более предпочтительно составляет 172 кПа. Количество водяного пара, подводимого через распределитель, может составлять по отношению к сырью от 2 до 7 мас.%, предпочтительно от 3 до 6 мас.%.

В соответствии с фиг.1 инжектируемое сырье смешивается с псевдоожиженным слоем катализатора. Псевдоожиженный слой катализатора перемещается вверх из нижней части нижнего участка 22 с увеличенным диаметром. В одном воплощении расход, при котором псевдоожиженный слой катализатора проходит через днище нижнего участка 22 с увеличенным диаметром и достигает распределителя 12, может соответствовать скорости течения в интервале от 18 до 24 см/с (от 0,6 до 0.8 фут/с) и еще более предпочтительно 21 см/с (0,7 фут/с). В качестве разбавителя могут быть использованы водяной пар или другой инертный газ, вводимый через распределитель 28 пара. Водяной пар в количестве, соответствующем от 1 до 8 мас.% и предпочтительно от 2 до 6 мас.%, может быть использован в качестве подъемного газа, при этом его скорость находится в интервале от 45 до 183 см/с (от 1,5 до 6 фут/с). В том случае, если используется сырье с высоким содержанием углерода Конрадсона, обычно реализуют более высокие расходы пара. На фигурах показан только один распределитель 28 пара. Однако другие распределители пара также могут быть размещены вдоль подъемной трубы 20 и где-нибудь еще в аппарате для проведения ККПС. Смесь исходного сырья, водяного пара и катализатора перемещается вверх по нижнему участку 22 с увеличенным диаметром со скоростью в интервале от 2,4 до 6,1 м/с (от 8 до 200 фут/с), предпочтительно от 3,7 до 5,5 м/с (от 12 до 18 фут/с), более предпочтительно 4,6 м/с (15 фут/с).

Согласно фиг.6 в одном воплощении расстояние S от вершины 88 распределителя до верха нижнего участка 22 с увеличенным диаметром, от которого этот нижний участок переходит, посредством переходного участка 24 в виде усеченного конуса, в более узкую подъемную трубу 20, может составлять от 1,8 до 4,9 м (от 6 до 16 футов), предпочтительно от 2,4 до 3,7 м (от 8 до 12 футов) и еще более предпочтительно 3,1 м (10 футов). Указанное расстояние S может быть приблизительно равным диаметру нижнего увеличенного участка 22. Однако, наиболее желательно, чтобы переходный участок 24 был отделен от отверстий 86 в вершине 88 распределителя 12 достаточным промежутком для того, чтобы обеспечить отсутствие контакта струй сырья, выходящих из отверстий 86, со стенкой, перед их контактированием с частицами катализатора. Этот промежуток будет предотвращать накапливание осаждений кокса на стенке подъемной трубы. В подъемной трубе 20 скорость увеличивается и составляет от 12,2 до 24,4 м/с (от 40 до 80 фут/с) и предпочтительно от 15,2 до 21,3 м/с (от 50 до 70 м/с).

Подъемная труба 20 может работать при отношении содержания катализатора к нефти от 8 до 12, предпочтительно при отношении, равном 10. Количество водяного пара, подводимого в подъемную трубу 20, по отношению к исходному сырью находится в интервале от 3 до 15 мас.%, предпочтительно в интервале от 5 до 12 мас.%. Перед контактированием с катализатором исходное сырье в виде сырой нефти может имеет температуру в интервале от 140 до 316°С (от 300 до 600°F), предпочтительно от 204 до 260°С (от 400 до 500°F).

Как показано на фиг.1, в реакторе 30 аппарата для поведения ККПС перемешанные катализатор и пары, полученные при реагировании сырья, отводятся затем из верхней части подъемной трубы 20 через выходное отверстие 24 подъемной трубы, и разделяются на поток парообразных продуктов крекинга и множество частиц катализатора, покрытых значительным количеством кокса, и называемых в общем «закоксованным катализатором». Для удаления закоксованного катализатора из потока продуктов могут быть использованы различные конструкции сепараторов. В частности, конструкция 26 в виде завихряющего элемента, размещенного на конце подъемной трубы 20, может еще больше улучшить начальное разделение катализатора и продуктов крекинга за счет придания тангенциальной скорости находящейся в аппарате смеси катализатора и потока парообразных продуктов крекинга. Завихряющий элемент 26 расположен в верхней части разделительной камеры 32, а в нижней части разделительной камеры 32 находится зона 44 очистки. Катализатор, отделенный с помощью завихряющего элемента 26, падает в указанную зону 44 очистки.

Температура в реакторе 20 может находиться в интервале от 427 до 649°С (от 800 до 1200°F), предпочтительно от 482 до 593°С (от 900 до 1100°F), еще более предпочтительно температура составляет 523°С (975°F). Избыточное давление в реакторе 20 может составлять от 103 до 241 кПа, предпочтительно - 138 кПа.

Поток парообразных продуктов крекинга, содержащий крекированные углеводороды, включающие бензин и легкие олефины, и некоторое количество катализатора, может выходить из разделительной камеры 32 через газовую трубу 34, сообщающуюся с циклонами 36. Циклоны 36 могут удалять оставшиеся частицы катализатора из потока парообразных продуктов с уменьшением концентрации частиц катализатора до очень низких уровней. Поток парообразных продуктов может выходить с верха реактора 30 через выходной патрубок 38 для продуктов. Катализатор, отделенный с помощью циклонов 36, возвращается в реакторе 30 по опускной трубе в плотный слой 40, где этот катализатор будет проходить через отверстия 42 и поступать в зону 44 очистки. Зона 44 очистки обеспечивает удаление адсорбированных углеводородов с поверхности катализатора за счет контактирования в противотоке в водяным паром при прохождении через используемые по усмотрению дисковые отражатели 46. Водяной пар может поступать в зону 44 очистки по трубопроводу 48.

В зоне регенерации технологического процесса, также отображенной на фиг.1, закоксованный катализатор, направляемый в регенератор 50 через трубу 54 для подачи закоксованного катализатора, подвергается обычному выжиганию кокса с поверхности частиц катализатора за счет контакта с кислородсодержащим газом. Кислородсодержащий газ входит через днище регенератора 50 по распределителю 56 регенератора и проходит через плотный псевдоожиженный слой катализатора. Отходящий газ, содержащий главным образом N2, Н2О, О2, CO2 и, возможно, содержащий СО, протекает из плотного слоя вверх в ступень разрежения регенератора 50. Первичный сепаратор, такой, как Т- образный отвеиватель 59, первоначально отделяет катализатор от отходящего газа. Циклоны 58 регенератора или другие средства удаляют унесенные частицы катализатора из восходящего потока отходящего газа перед выходом отходящего газа из корпуса регенератора через выходной патрубок 60. Выжигание кокса из частиц катализатора приводит к росту температуры катализатора, который отводится с помощью нагнетательной трубы (стояка) 62. Нагнетательная труба 62 транспортирует регенерированный катализатор из регенератора 50 на участок 22 с увеличенным диаметром подъемной трубы 20 с расходом, регулируемым с помощью регулирующего клапана. Ожижающий газ, например водяной пар, поступающий в нижний участок 22 с увеличенным диаметром с помощью распределителя 28 пара, контактирует с катализатором в нижней зоне 14 и поднимает его вверх на нижнем участке 22 для контактирования с сырьем, вводимым из распределителей 12. В одном воплощении нижняя зона 14, где смешиваются катализатор и сжижающий газ, находится ниже всех отверстий 86 распределителя 12. Регенерированный катализатор, поступающий из нагнетательной трубы 62, обычно будет иметь температуру в интервале от 649 до 760°С (от 1200 до 1400°F). Расход сухого воздуха, подводимого в регенератор, может составлять от 3,6 до 6,3 кг/кг кокса (от 8 до 14 фунтов/фунт кокса). Содержание водорода в коксе может находиться в интервале от 4 до 8 мас.%, предпочтительно составляет 6 мас.%, а содержание серы в коксе находится в интервале от 0,6 до 1,0 мас.%, предпочтительно составляет 0,8 мас.%. Для эффективного проведения процесса наиболее подходящими могут быть описанный способ и методы охлаждения сырья с высоким содержанием углерода Конрадсона. Дополнительно регенератор может функционировать в условиях частичного выжигания. Кроме того, в нижнюю часть подъемной трубы аппарата для ККПС в соответствующем диапазоне температур могут быть добавлены вода или легкий газойль. Конверсия может быть произведена с получением от 55 до 80 об.% бензина. Конверсия, проводимая по методу ASTM D-86, ограничена получением продукта, включающего бензин, и более легких продуктов, при этом 90 об.% произведенного продукта, включающего бензин, имеет температуру кипения 193°С (380°F) или меньше. Цеолитовые молекулярные сита, используемые в традиционных способах проведения ККПС при производстве бензина, имеют большой средний размер пор и приемлемы для целей настоящего изобретения. Молекулярные сита с большим размером пор имеют поры с отверстиями, эффективный диаметр которых превышает 0,7 нм и ограничен размерами более чем 10-и или, как правило, 12-и членных колец. Индексы размера пор для больших пор превышают 31. Подходящие молекулярные сита с большими порами изготовлены с использованием синтетических цеолитов, например, цеолитов типа Х или типа Y морденита и фожазита. Предпочтительны цеолиты типа Y с низким содержанием редкоземельных элементов. Низкое содержание редкоземельных элементов означает, что цеолитовая часть катализатора содержит 1,0 мас.% оксида редкоземельного элемента или менее. В состав катализатора в процессе работы могут быть введены модифицирующие добавки.

В одном воплощении выход продукта - дебутанизированного бензина, 90 мас.% которого кипит при температуре 193°С (380°F) или ниже, может составлять от 30 до 45 мас.%, предпочтительно от 35 до 40 мас.%, и еще более предпочтительно составляет 38 мас.%. Выход легкого газойля, 90 мас.% которого кипит при температуре 316°С (600°F), может составлять от 15 до 25 мас.%, предпочтительно - 20 мас.%. Выход осветленного масла может находиться в пределах от 15 до 18 мас.%, и еще более предпочтительно составляет 17 мас.%.

Фиг.7 и 8 иллюстрируют еще одно воплощение изобретения. Элементы конструкции на фиг.7 и 8, которые соответствуют элементам на фиг.1-6, но с другим конструктивным выполнением, будут обозначены одинаковыми ссылочными номерами позиции, но с дополнительным символом в виде штриха ('). Фиг.7 и 8 отображают центрально расположенный распределитель 90 сырья, который может иметь цилиндрическую конфигурацию. Сырье вводят из распределителя 90, размещенного вблизи центра нижнего участка 22' с увеличенным диаметром и проходящего вверх из днища нижнего участка 22', имеющего увеличенный диаметр. Распределитель 90 размещен таким образом, чтобы вводить сырье приблизительно в центре между боковыми стенками нижнего участка 22' с увеличенным диаметром подъемной трубы 20' и в вертикальной позиции, находящейся выше места расположения ввода водяного пара из распределителя 28' пара и выше напорной трубы 62 регенератора, расположенных в нижней зоне 14. В одном воплощении в цилиндрический корпус 92 распределителя из впускной трубы 94 поступает водяной пар, который огибает диск 116 для пара, образующий с внутренней поверхностью цилиндрического корпуса 92 распределителя щелевой кольцевой канал, сужающий поток. Фланец 96 цилиндрического корпуса соединяет корпус распределителя с основанием (днищем) 98 нижнего участка 22' с увеличенным диаметром подъемной трубы 20' с помощью болтов или других элементов крепления. Впускная нефтяная труба 100 подводит углеводородное сырье во внутреннюю нефтяную трубу 102. Фланец 104, которым снабжена указанная внутренняя труба 102 для подачи нефти, обеспечивает соединение впускной нефтяной трубы 100 с цилиндрическим корпусом 92 распределителя с помощью болтов. Лопатки 103, установленные во внутренней нефтяной трубе 102, создают в этой трубе вихревое движение нефти перед ее выходом. Внутренняя нефтяная труба 102 распределяет завихренную в ней нефть внутри цилиндрического корпуса 92, где нефть перемешивается с водяным паром, который огибает диск 116 для пара, и инжектируется из сопел или отверстий 106, имеющихся в вершине 108 распределителя. Отверстия 106 в вершине 108 могут включать один ряд круговых отверстий, распределенных по внешнему периметру вершины, как это показано на фиг.8. В одном воплощении оси отверстий 106 распределителя направлены под некоторым углом относительно вертикали, которая проходит вплоть до точки 110 пересечения между участком 22' с увеличенным диаметром и переходным участком 24' подъемной трубы 20', имеющим форму усеченного конуса. В другом воплощении завихренная нефть выходит из единственного отверстия в вершине 114 внутренней нефтяной трубы 102. Воображаемая линия, проведенная из центра отверстия 112 к отверстиям 106, имеющимся в вершине 108 распределителя, образует угол, который может отличаться от угла θ, образованного между осями отверстий 106 и вышеуказанной точкой 110 пересечения с вертикалью, и предпочтительно превышает указанный угол θ. В одном воплощении углеводородное сырье, выходящее из отверстий 106 в распределителе 90, образует в целом струю (факел распыления) в виде полого внутри конуса с углом раскрытия конуса в интервале от 20 до 50°, предпочтительно равным 30°. Геометрический параметр D' представляет собой диаметр нижнего участка 22' с увеличенным диаметром, a S' - расстояние между отверстиями 106 и точкой 110 пересечения. Исходное сырье, распыленное под углом θ, может быть инжектировано в направлении точки 110 пересечения стенки нижнего участка 22' и переходного участка 24' на расстояние в интервале от 50 до 115% от величины S', измеряемой от вершины распределителя 90, предпочтительно на расстояние от 70 до 95%. Поскольку распределитель 90 размещен в центральном положении на нижнем участке 22' с увеличенным диаметром, отверстия 106 будут отделены от стенки нижнего участка, по меньшей мере, таким же образом, как отделены от стенки отверстия распределителя 12, описанного со ссылками на фиг.1-6. В одном воплощении отверстия 106 находятся от ближайшей части внутренней стенки 23 нижнего участка на расстоянии, соответствующем 35-50% D'. Кроме того, предусмотрено, что образующая, по которой располагаются отверстия на вершине 108 распределителя, может иметь другие конфигурации, например, может иметь форму концентрических окружностей или другие конфигурации. Кроме того, предусмотрено, что на нижнем участке 22' с увеличенным диаметром может быть размещено большое количество распределителей 90, проходящих через основание (днище) нижнего участка 22' с увеличенным диаметром подъемной трубы 20', с тем, чтобы обеспечить требуемое распределение сырья по сечению нижнего участка 22' с увеличенным диаметром, что может быть необходимо для переработки относительно больших расходов сырья. Распределители 12 и 12' имеются в продаже от фирмы Bete Fogg Nozzle, Inc.

В описании раскрыты предпочтительные воплощения настоящего изобретения, представляющие собой наилучшие варианты осуществления данного изобретения, которые известны авторам изобретения. Необходимо понимать, что иллюстрируемые здесь воплощения являются только примерами, и их не следует рассматривать как ограничивающие объем изобретения.

Пример

Способ и аппарат для проведения ККПС характеризуются расходом загрузки 20000 баррелей за сутки работы (БСР). Подъемная труба 20 имеет диаметр 0,9 м (3 фута) и диаметр нижнего участка 22 с увеличенным диаметром, равным 1,8 м (6 футов). Исходное сырье представляет собой нефть из месторождения Rubiales (Колумбия), обладающая следующими свойствами. Она содержит углерод Конрадсона - 13,7 мас.%, имеет плотность в градусах АНИ - 12,3 и средний молекулярный вес - 480,6. Кроме того, указанное сырье содержит никель - 33 промили, ванадий - 125 промиль и серу - 1,3 мас.%.

Исходное сырье вводят через распределители, размещенные выше входа для катализатора на нижнем участке 22 с увеличенным диаметром подъемной трубы 20. Сырье инжектируют через шесть распределителей 12, размещенных в целом равномерно по поперечному сечению нижнего участка 22 с увеличенным диаметром, как это показано на фиг.3, со скоростью 30 м/с (100 фут/с) и избыточным давлением 172 кПа. Через распределители 12 инжектируют также водяной пар в количестве, соответствующем 10 мас.%. Каждый распределитель 12 со всеми отверстиями 86 на его вершине 88, проходящей внутрь нижнего участка 22 с увеличенным диаметром, расположен на расстоянии, составляющем 30% диаметра D нижнего участка 22 с увеличенным диаметром от ближайшей части стенки 23, и наклонен вверх на угол α, равный 30° относительно горизонтали. Распыленное исходное сырье образует струю в виде полого конуса с вертикальной центральной линией и углом конусности β, равным 60°, направленную вверх внутри нижнего участка 22. Каждое отверстие 86 имеет диаметр 1,6 см (0,6 дюйма).

Инжектируемое в направлении вверх сырье смешивается с псевдоожиженным слоем катализатора. Катализатор и водяной пар, используемый в качестве транспортирующего газа, в количестве 75% от общего подвода пара и скорости подачи пара 1,3 м/с (4,2 фут/с), перемещаются вверх от нижней части нижнего участка 22 с увеличенным диаметром при скорости 0,2 м/с (0,7 фут/с) и смешиваются с инжектируемым сырьем. Перемешанные сырье и катализатор транспортируются вверх на нижнем участке 22 со скоростью 4,7 м/с (15,5 фут/с). Расстояние S от вершины 88 распределителя до верха нижнего участка 22 с увеличенным диаметром, т.е. места перехода нижнего участка в более узкую подъемную трубу 20, составляет 3 м (10 футов). Скорость в подъемной трубе 20 увеличивается до 19 м/с (62 фут/с).

Рабочие параметры для рассматриваемого процесса включают соотношение между катализатором и нефтью, равное 9,9. Количество водяного пара, подводимого в подъемную трубу, соответствует 5 мас.% от количества подводимого сырья, а температура сырой нефти составляет 232°С (450°F). Температура в реакторе составляет 524°С (975°F), избыточное давление в реакторе - 138 кПа. Теплота реакции составляет 109 кДж/кг сырья (228 БТЕ/фунт сырья). Температура в регенераторе - 666°С (1231°F). Кроме того, кол