Способ калибровки дублирующих косорасположенных калибров

Иллюстрации

Показать всеИзобретение предназначено для улучшения оформления поверхности катания головки профиля рельса, его симметричности, а также увеличения производительности при прокатке рельсов с применением опорных конусов. Способ включает предварительный сдвиг открытых и закрытых ручьев за счет утонения открытого фланца подошвы на возрастающую по ходу смены калибров при прокатке величину. Снижение времени на настройку профиля, повышение точности настройки калибра с учетом интенсивности работы в предшествующих калибрах обеспечивается за счет того, что величина сдвига ручьев в каждом последующем по ходу прокатки чистовом дублирующем калибре определяется с учетом технологии прокатки в калибрах, предшествующих чистовому, в соответствии с выражением, учитывающим связь величин сдвига ручьев при расточке валков в k-м чистовом дублирующем калибре, в предшествующем k-му калибре; количество дублирующих калибров в валках, суммарную величину износа буртов, величину наиболее интенсивного сдвига ручьев во время приработки конусов вначале работы первого калибра, а также коэффициент, учитывающий влияние технологии прокатки в калибрах, предшествующих чистовому. 3 ил.

Реферат

Изобретение относится к металлургии и может быть использовано при калибровке и последующей прокатке железнодорожных рельсов или других аналогичных профилей с применением опорных конусов.

Известны дублирующие калибры [1], например, чистовой клети дуо, в которых получение рельсов высокого качества по всем показателям достигается предварительным сдвигом ручьев при расточке калибров в валках для компенсации износа конусов при переходе с одного калибра на другой, за счет этого улучшают оформление профиля при прокатке. Величину сдвига ручьев в сторону затонения открытого фланца подошвы в зависимости от очередности работы калибра определяют по зависимости:

где k - порядковый номер калибра;

a - суммарная величина износа буртов;

n - количество дублирующих калибров в валках.

К недостаткам дублирующих калибров с определяемой величиной сдвига ручьев в сторону затонения открытого фланца подошвы в зависимости от очередности работы калибра по приведенной зависимости можно отнести следующее:

1. Суммарный износ рабочих конусов определяется без учета величины наиболее интенсивного сдвига ручьев во время приработки конусов в начале работы первого калибра, что впоследствии отражается на выполнении симметричной конфигурации профиля не только в первом калибре, но и в последующих. При этом снижается стойкость валков и производительность.

Также известны дублирующие рельсовые калибры [2], в которых с целью улучшения оформления головки и уменьшения суммарного диапазона несимметричности профиля рельса величина сдвига ручьев калибров в зависимости от очередности их работы определяются при расточке валков по зависимости, учитывающей приработку опорных конусов первого калибра:

где Xk - величина сдвига ручьев при расточке валков;

k - порядковый номер калибра;

a - суммарная величина износа буртов;

n - количество дублирующих калибров в валках;

m - величина наиболее интенсивного сдвига ручьев во время приработки конусов вначале работы первого калибра.

К недостаткам дублирующих калибров чистовой клети, выполненных со сдвигом ручьев, рассчитанным по данной зависимости, можно отнести отсутствие учета влияния выработки элементов предчистового калибра. Наиболее близкими по своей технической сущности и достигаемым результатам к предлагаемому изобретению являются дублирующие калибры, учитывающие приработку опорных конусов при работе на первом калибре [2].

Задачей, на решение которой направлено данное изобретение, является улучшение показателей качества рельсов в оформлении поверхности катания головки и его симметричности, а также увеличение производительности стана за счет снижения времени на настройку профиля.

Технический результат достигается тем, что сдвиг дублирующих рельсовых калибров чистовой клети для прокатки рельсов типа Р65, выполненных в виде ряда калибров, размещенных по длине бочки валков с предварительным смещением (сдвигом) открытых и закрытых ручьев за счет утонения открытого фланца подошвы на возрастающую по ходу смены калибров величину открытых и закрытых ручьев, определяют с учетом технологии прокатки в калибрах, предшествующих чистовому, в соответствии с выражением:

где Xk - величина сдвига ручьев при расточке валков в k-м чистовом калибре;

Xk-1 - величина сдвига ручьев при расточке валков в предшествующем k-му чистовому дублирующему калибру;

k - порядковый номер калибра в чистовой клети;

n - количество дублирующих чистовых калибров в валках чистовой клети;

a - суммарная величина износа буртов;

m - величина наиболее интенсивного сдвига ручьев во время приработки конусов вначале работы первого чистового калибра;

tk - коэффициент, учитывающий влияние технологии прокатки в калибрах, предшествующих чистовому k-му калибру, при соблюдении условия , при этом t1=0,8, t2=1,3, t3=0,9, где k=1, 2, 3 соответственно.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что предлагаемые дублирующие калибры более рационально распределяют износ рабочих конусов в валках с этими калибрами и учитывают технологию прокатки в калибрах, предшествующих чистовому (фактический износ калибров и рабочих конусов в предчистовых и предшествующих им калибрах). Это свидетельствует о соответствии предложенного технического решения критерию изобретения «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявленное решение от прототипа, не были выявлены, поэтому они обеспечивают техническому решению соответствие критерию «изобретательский уровень».

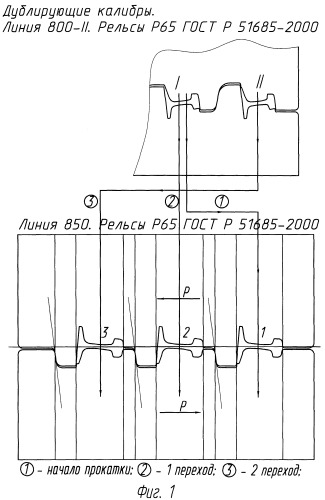

На фиг.1 изображены монтажный чертеж клети «850» и дублирующие калибры предчистовой клети «800-II», стрелками «Р» указано направление действия осевых усилий, возникающих при прокатке в чистовом калибре. Показана последовательность переходов с одного дублирующего калибра на другой во время прокатки железнодорожных рельсов типа Р65.

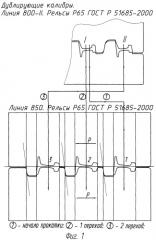

На фиг.2 показано построение чистового калибра. Положение ручьев калибра без смещения показано сплошной толстой линией. Пунктиром показан сдвиг ручьев на величину «Хk», определяемую по приведенной зависимости.

Тонкими сплошными линиями показано колебание симметричности поверхности катания головки рельса относительно прямой М-М во время работы калибра. Отклонение от симметричного положения колеблется от значения (-е) до значения (+е) при общем диапазоне колебания (L).

На фиг.3 графически представлены результаты расчета по определению сдвига ручьев при работе на каждом чистовом калибре по прототипу и по предлагаемому варианту.

Конкретный пример предлагаемых дублирующих калибров чистовой клети реализован в рельсобалочном цехе ОАО «НКМК» при прокатке железнодорожных рельсов широкой колеи типа Р65.

Для наглядности преимущества предлагаемых дублирующих калибров по сравнению с прототипом рассмотрим их совместно при использовании в условиях рельсобалочного цеха ОАО «НКМК». Прокатка рельсов типа Р65 осуществляется с использованием трех дублирующих калибров, расположенных на чистовой клети 850 дуо, и двух дублирующих калибров на предчистовой клети 800-II трио. При этом прокатка рельсов типа Р65 осуществляется в следующей последовательности работы дублирующих калибров.

1. Работают 1-й и 2-й дублирующие калибры чистовой клети 850 дуо с 1-м предчистовым дублирующим калибром клети 800-II трио. При переходе на 2-й дублирующий калибр клети 850 дуо переход на 2-й дублирующий калибр предчистовой клети 800-II трио не осуществляется.

2. Осуществляется одновременный переход на обеих клетях в дублирующих калибрах: дуо 850 и трио 800-II (переход на 3-й дублирующий калибр клети «850» и 2-й дублирующий калибр клети «800-II»).

Из вышеприведенной технологии прокатки следует, что условия работы в чистовых дублирующих калибрах клети 850 дуо являются различными. Данная схема работы дублирующих калибров чистовой и предчистовой клетей обусловлена схемой расположения оборудования стана, длиной бочек валков, особенностями калибровки, а также рядом технологических особенностей сложившейся технологии прокатки с целью обеспечения оптимального соотношения использования стана за счет снижения времени на перевалки прокатных валков и максимально возможной производительности при достижении требуемого качества к рельсам типа Р65. На одном чистовом рельсовом калибре в настоящее время прокатывают обычно 1200 т металла, таким образом, суммарный объем металла, прокатываемый в валках чистовой и предчистовой клетей, равен ≈3600 т. С целью достижения улучшения оформления поверхности катания головки и рельса в целом во всех чистовых дублирующих калибрах необходимо при работе на конкретном дублирующем калибре чистовой клети учитывать износ калибра и рабочих конусов в предшествующем ему предчистовом калибре. Это осуществляется путем ввода в расчетную формулу величины сдвига ручьев при расточке чистовых калибров коэффициента tk, имеющего для каждого чистового калибра свое значение, определяемое эмпирически.

Отсутствие влияния учета технологии прокатки в калибрах, предшествующих чистовому, приводит к неравномерному износу рабочих конусов и соответственно увеличивает отклонение от симметричности рельса, ухудшается геометрическое оформление головки профиля, что негативно сказывается также при правке рельсов на роликоправильной машине.

Для того чтобы показать преимущества предлагаемых дублирующих калибров перед прототипом, проведем их совместный расчет при одних и тех же исходных данных.

1. Число калибров равно трем, т.е. n=3 и соответственно для первого калибра k=1, для второго k=2 и для третьего k=3.

2. Суммарную величину износа конусов по среднестатистическим данным исследования при суммарном объеме прокатки металла на комплекте валков, равном ≈3600 т, примем равной 2,4 мм.

3. Величину наиболее интенсивного сдвига ручьев во время прокатки при приработке опорных конусов вначале работы первого калибра m примем равной 0,3 мм (m=0,3 мм).

Расчет величины сдвига ручьев в калибрах по прототипу производим по формуле (2):

Величина положения одного ручья относительно другого в области головки после сдвига ручьев во время приработки конусов вначале работы первого калибра е определяется как Х1-m=0,65-0,3=0,35 мм

(диапазон колебаний е изменяется X1-m=0,65-0,3, от -0,35 до 0,35 мм),

(диапазон колебаний е изменяется (Х2-Х1)/2=(1,35-0,65)/2, от -0,35 до 0,35 мм),

(диапазон колебаний е изменяется (Х3-Х2)/2=(2,05-1,35)/2, от -0,35 до 0,35 мм).

Результаты подсчета графически представлены на фиг.3, а. Здесь же относительно линии М-М, условно отражающей симметричную поверхность катания головки рельса, показано происходящее при прокатке колебание положения одного ручья относительно другого в области головки от значения -е до +е, где значение -е определяется как сдвиг ручья в первом калибре (X1) за минусом величины наиболее интенсивного сдвига ручьев во время приработки конусов вначале работы первого калибра (m).

Величина сдвига ручьев в предлагаемых дублирующих калибрах производится с учетом коэффициента tk, учитывающего влияние технологии прокатки в предчистовом калибре, который предшествует k-му чистовому.

Выбор определенного значения коэффициента tk обусловлен особенностями технологии прокатки, чем выше коэффициент, тем интенсивнее работа чистового дублирующего калибра, обусловленная выработкой в калибрах, предшествующих чистовому, и соответственно больше диапазон колебаний отклонений от симметричности рельса.

1 дублирующий калибр

В 1-м калибре коэффициент tk, учитывающий влияние технологии прокатки в калибре, предшествующем чистовому, равен 0,8, поскольку прокатка начинается с новых либо с ремонтированных калибров и влияние технологии прокатки в предчистовом калибре на чистовой практически не проявляется.

2 дублирующий калибр

Во 2-м калибре коэффициент tk, учитывающий влияние технологии прокатки в калибре, предшествующем чистовому, равен 1,3, поскольку прокатка осуществляется на работавшем ранее предчистовом дублирующем калибре и предыдущих черновых калибрах, соответственно в данном чистовом калибре осуществляется самый интенсивный износ опорных конусов при работе комплекта чистовой клети «850».

3 дублирующий калибр

В 3-м калибре коэффициент tk, учитывающий влияние технологии прокатки в калибрах, предшествующих чистовому, равен 0,9, поскольку прокатка осуществляется на новом чистовом и предчистовом дублирующих калибрах, но при работавших черновых калибрах, поэтому коэффициент несколько выше, чем при работе на 1-м дублирующем калибре чистовой клети «850».

Расчет величины сдвига ручьев в калибрах осуществляется по формуле (3):

(диапазон колебаний e изменяется X1-m=0,54-0,3, от -0,24 до 0,24 мм),

(диапазон колебаний e изменяется (X2-X1)/2=(1,48-0,54)/2, от -0,47 до 0,47 мм),

(диапазон колебаний е изменяется (X3-X2)/2=(2,1-1,48)/2, от -0,31 до 0,31 мм),

где , t1+t2=t3=0,8+1,3+0,9=3.

На фиг.3, б графически показаны результаты подсчета сдвига ручьев чистовых калибров с учетом коэффициента tk, учитывающего влияние технологии прокатки в предчистовом калибре, который предшествует k-му чистовому.

Анализируя и сравнивая изображенные на фиг.3, а и 3, б результаты по прототипу и предлагаемому техническому решению, можно сделать следующие выводы:

1. Сдвиг ручьев и диапазоны колебания параметра е для одинаковых порядковых калибров по прототипу и предлагаемому техническому решению будут различны.

По прототипу е относительно линии М-М является величиной постоянной, е=0,35 мм, как в (-), так и в (+), поскольку не учитывает технологию прокатки в калибрах, предшествующих чистовому. Предлагаемые дублирующие калибры имеют различный диапазон колебаний величины е в зависимости от особенностей технологии прокатки в калибрах, предшествующих чистовому.

Данный диапазон отклонения параметра е является симметричным, и его колебание составляет: от е=-0,24 мм до е=+0,24 мм в первом; от е=-0,47 мм до е=+0,47 мм во втором и от е=-0,31 мм до е=+0,31 мм в третьем дублирующих калибрах.

Чтобы понять роль коэффициента tk при расчете сдвига ручьев в чистовых калибрах, учитывающем влияние технологии прокатки в калибрах, предшествующих чистовому, проведем сравнительный анализ работы чистовых дублирующих калибров для прокатки рельсов, расточенных со сдвигом ручьев, определенных по зависимости для прототипа [2], но при фактической выработке конусов, которая соответствует величинам сдвига ручьев в калибрах, рассчитанных по предлагаемой зависимости, т.е. с учетом выработки калибров, предшествующих чистовому, фиг.3, в.

1. При работе на первом дублирующем калибре фактический диапазон выработки опорных конусов при съеме с калибра 1200 т металла (исключая величину интенсивного сдвига ручьев во время приработки конусов вначале работы первого калибра) составляет 0,48 мм. Таким образом, отклонение е катающей поверхности головки профиля от линии М-М (условно отражающей симметричную поверхность катания головки рельса) будет в следующих пределах: от -0,35 до +0,13 мм, т.е. несработка опорных конусов от запланированной в расчете составляет 0,22 мм.

2. Работа второго дублирующего калибра начинается не с величины отклонения [-е2]=-0,35 мм (как предусматривалось в прототипе, если бы величина плюсового отклонения в первом калибре за счет выработки конусов составила [+е]=0,35 мм), а с величины [-е2]=0,35+0,22=0,57 мм. С учетом выработки предчистового калибра фактический диапазон колебаний отклонений во втором чистовом калибре за счет более интенсивной выработки конусов составляет 0,94 мм. Таким образом, положительная величина отклонения во втором калибре составит [+е2]=0,37 мм, что на 0,02 мм больше, чем запланировано по прототипу.

3. Работа третьего дублирующего калибра начинается с величины отклонения [-е2]=0,35-0,02=0,33 мм. С учетом выработки калибров клети II линии 800, но с новым предчистовым калибром диапазон колебаний отклонений в третьем калибре при прокатке 1200 т металла значительно меньше, чем во втором, но больше, чем в первом, и составляет 0,62 мм. Таким образом, положительная величина отклонения в третьем калибре составит [+е3]=0,62-0,33=0,29 мм.

Анализ работы чистовых дублирующих калибров для прокатки рельсов без учета выработки предчистовых калибров по прототипу показал, что во втором калибре работа начинается при большем отклонении ручьев, чем по предлагаемому способу калибровки дублирующих калибров, что приводит к максимальному отклонению по симметричности головки рельса, равному 0,57 мм, относительно М-М.

Уменьшение колебания достигается за счет вводимых коэффициентов tk для каждого дублирующего калибра, которые и распределяют износ конусов при прокатке в каждом конкретном калибре симметрично, что позволяет добиваться максимально положительных результатов качества оформления поверхности катания головки рельса, учитывая влияние технологии прокатки в калибрах, предшествующих чистовому. Тогда как по прототипу мы видим более существенный диапазон колебаний из-за отсутствия учета данного фактора, влияющего при процессе прокатки на симметричность головки профиля рельса.

Использование предлагаемых дублирующих калибров при прокатке железнодорожных рельсов обеспечивает по сравнению с прототипом следующие преимущества:

1. Улучшение оформления поверхности катания головки рельса и профиля в целом. Достигается это за счет того, что уменьшается максимальное отклонение по симметричности головки и профиля в целом при прокатке во втором дублирующем калибре. Уменьшается диапазон несимметричности при работе на первом и третьем калибрах.

2. Повышение производительности. Уменьшение суммарного диапазона несимметричности в первом и третьем калибрах и максимального отклонения симметричности во втором калибре облегчает настройку профиля.

Таким образом, предлагаемые дублирующие калибры позволяют получить высокое качество симметричности по поверхности катания головки профиля рельса, увеличить производительность стана, а также в целом улучшить технико-экономические показатели при производстве рельсов.

Источники информации

1. Авторское свидетельство №286935 «Дублирующие калибры, например, калибры чистовых клетей рельсобалочного стана», B21B 1/08 (1970 г.).

2. Кузнецов С.А., Шарапов И.А., Трынкин А.Р. и Кравченко Е.Л. «Дублирующие рельсовые калибры, например, чистовой клети дуо рельсобалочного стана» // Патент №2197338, заявл. 22.02.1999 г., опубл. 27.01.2003 г.

Способ калибровки дублирующих косорасположенных калибров для прокатки рельса типа Р65, размещенных по длине бочки валков, включающий предварительный сдвиг открытых и закрытых ручьев за счет утонения открытого фланца подошвы на возрастающую по ходу смены калибров при прокатке величину, отличающийся тем, что открытые и закрытые ручьи фиксируют относительно друг друга при помощи опорных конусов, при этом величину сдвига ручьев для каждого последующего по ходу прокатки чистового дублирующего калибра определяют с учетом технологии прокатки в калибрах, предшествующих чистовому, в соответствии с выражением: где Xk - величина сдвига ручьев при расточке валков в k-м чистовом калибре, мм;Xk-1 - величина сдвига ручьев при расточке валков в калибре, предшествующем k-му чистовому дублирующему калибру, мм;k - порядковый номер калибра;n - количество дублирующих чистовых калибров в валках;a - суммарная величина износа буртов, мм;m - величина наиболее интенсивного сдвига ручьев во время приработки конусов вначале работы первого чистового калибра, мм;tk- коэффициент, учитывающий влияние технологии прокатки в калибрах, предшествующих чистовому k-му калибру, при соблюдении условия ,при этом t1=0,8, t2=1,3, t3=0,9, где k=1, 2, 3 соответственно.