Способ изготовления тонкостенных многогранных труб (варианты)

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано в производстве тонкостенных многогранных труб, выполненных из коррозионно-стойких сталей, циркониевых и других сплавов, в том числе применяемых в качестве конструкционных элементов для активных зон атомных реакторов. Первый способ включает предварительную деформацию круглой заготовки без изменения периметра и толщины стенки в многогранную и окончательную деформацию в готовый профиль продольной прокаткой с редуцированием периметра трубы и обжатием ее стенки на многогранной оправке. Редуцирование периметра трубы проводят с величиной относительной деформации не более 8%, а обжатие стенки - с величиной относительной деформации до 25% при одновременном уменьшении расстояния между противоположными гранями и отношением относительных величин деформации стенки к деформации редуцированием не менее 1. Второй способ включает предварительную деформацию круглой заготовки в многогранную с выпуклыми гранями и окончательную деформацию в готовый профиль без изменения толщины стенки. В результате предварительной деформации получают заготовку с выпуклостью граней от 0,005 до 0,040 ширины грани, с величиной периметра, равной величине периметра готового профиля. Окончательную деформацию в готовый профиль осуществляют поперечным изгибом одновременно всех граней роликами, выполненными с выпуклой образующей рабочей поверхности. Ширину контакта ролика и трубы задают в пределах 0,3-0,7 ширины грани. Изобретение обеспечивает изготовление тонкостенных многогранных труб, удовлетворяющих повышенным требованиям к точности геометрических размеров при высоком качестве поверхности труб. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано в производстве тонкостенных многогранных труб, выполненных из коррозионно-стойких сталей, циркониевых и других сплавов, в том числе применяемых в качестве конструкционных элементов для активных зон атомных реакторов.

Известен способ изготовления многогранных труб из круглой полой заготовки волочением в два прохода. В первом проходе проводят предварительное формоизменение поперечного сечения круглой трубы в многогранную с формой поперечного сечения, близкой к готовой трубе, а в заключительном проходе волочением на короткой оправке получают готовую трубу с требуемыми плоскостностью граней и точностью размеров [В.Н.Данченко, В.В.Сергеев, Э.В.Никулин. Производство профильных труб. М.: Интермет Инжиниринг, 2003, с.29, 12, 13].

Вследствие образования значительных сил трения скольжения при контакте оправки с трубой в процессе волочения не обеспечивается высокое качество внутренней поверхности, что неприемлемо для изготовления многогранных труб, используемых в активных зонах атомных реакторов.

Наиболее близким к первому варианту изобретения является способ изготовления многогранных труб, включающий предварительную деформацию круглой трубы в многоугольном калибре в многогранную трубу без изменения периметра и толщины стенки исходной заготовки и окончательную деформацию холодной продольной прокаткой с редуцированием трубы и обжатием стенки на многогранной оправке [патент RU №2055659, опубл. 10.03.96, Бюл. №7].

Известный способ не обеспечивает получение труб с повышенными требованиями к точности размеров без дефектов поверхности. Так, при редуцировании в углах многогранных труб могут образовываться дефекты в виде складок, а также чрезмерные растягивающие напряжения. Для выравнивания складок деформация по стенке при последующей прокатке должна быть значительной, что вызывает большие силы трения в местах контакта оправки с трубой. Как следствие, возможно образование налипаний, задиров и других дефектов на внутренней поверхности. Таким образом, известный способ, обеспечивая достаточно высокую точность геометрических размеров, в частности расстояние между гранями, не обеспечивает требуемого качества поверхности.

Наиболее близким ко второму варианту изобретения является способ изготовления многогранных труб, при котором полую круглую заготовку деформируют предварительно в промежуточный профиль с выпуклыми гранями, а затем проводят окончательную деформацию без изменения толщины стенки в калибре с прямолинейными сторонами образующей рабочей поверхности [А.с. №810310, опубл. 07.03.81, Бюл. №9].

Недостатком указанного способа является невозможность изготовления тонкостенных многогранных труб с повышенными требованиями к точности размеров, в частности, при жестких допусках на расстояние между гранями. Это обусловлено тем, что деформирование в калибре с прямолинейными сторонами без обжатия стенки не позволяет вследствие остаточной упругой деформации полностью устранить выпуклость и обеспечить требуемую плоскостность граней и точность размеров.

Задачей заявляемого первого варианта изобретения является изготовление тонкостенных многогранных труб, удовлетворяющих повышенным требованиям к точности геометрических размеров при высоком качестве поверхности труб.

Задачей заявляемого второго варианта изобретения также является изготовление тонкостенных многогранных труб, удовлетворяющих повышенным требованиям к точности геометрических размеров при высоком качестве поверхности труб.

Для решения поставленной задачи в первом варианте в способе изготовления тонкостенных многогранных труб, включающем предварительную деформацию круглой заготовки без изменения периметра и толщины стенки в многогранную и окончательную деформацию в готовый профиль продольной прокаткой с редуцированием периметра трубы и обжатием ее стенки на многогранной оправке, редуцирование периметра трубы проводят с величиной относительной деформации не более 8% и обжатие стенки с величиной относительной деформации до 25% при одновременном уменьшении расстояния между противоположными гранями и отношением относительных величин деформации стенки к деформации редуцированием не менее 1.

Для решения поставленной задачи во втором варианте в способе изготовления тонкостенных многогранных труб, включающем предварительную деформацию круглой заготовки в многогранную с выпуклыми гранями, окончательную деформацию в готовый профиль без изменения толщины стенки, в результате предварительной деформации получают заготовку с выпуклостью граней от 0,005 до 0,040 ширины грани, с величиной периметра, равной величине периметра готового профиля, а окончательную деформацию в готовый профиль осуществляют поперечным изгибом одновременно всех граней роликами, выполненными с выпуклой образующей рабочей поверхности, причем ширину контакта ролика и трубы задают в пределах 0,3-0,7 ширины грани.

Отличительные признаки первого варианта изобретения: редуцирование периметра трубы с величиной относительной деформации не более 8% и обжатие стенки с величиной относительной деформации до 25% при одновременном уменьшении расстояния между противоположными гранями и отношением относительных величин деформации стенки к деформации редуцированием не менее 1, позволяют благодаря выполнению заявляемых параметров обеспечить высокое качество поверхности при высокой точности геометрических размеров.

Отличительные признаки второго варианта изобретения: в результате предварительной деформации получают заготовку с выпуклостью граней от 0,005 до 0,040 ширины грани, с величиной периметра, равной величине периметра готового профиля, а окончательную деформацию в готовый профиль осуществляют поперечным изгибом одновременно всех граней роликами, выполненными с выпуклой образующей рабочей поверхности, причем ширину контакта ролика и трубы задают в пределах 0,3-0,7 ширины грани.

Отличительные признаки второго варианта изобретения вследствие исключения редуцирования периметра позволяют избежать образования волнистости и обеспечивают плоскостность граней и точность размеров при высоком качестве поверхности готового профиля.

Изобретение поясняется следующими примерами и чертежами.

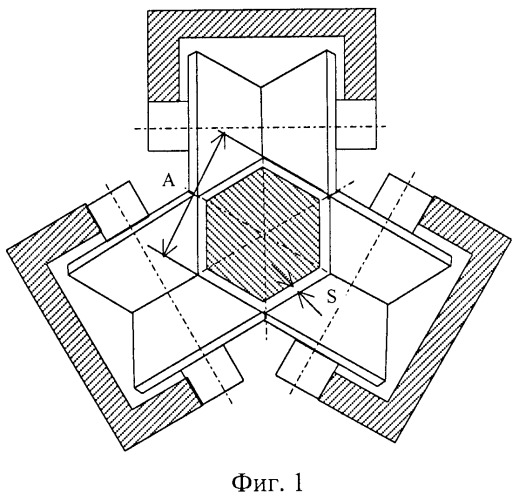

На фиг.1 изображена схема деформации многогранных труб по первому варианту способа.

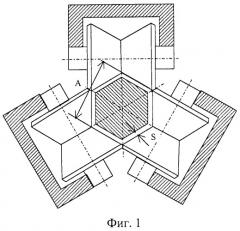

На фиг.2 изображен промежуточный профиль с выпуклыми гранями, получаемый по второму варианту способа.

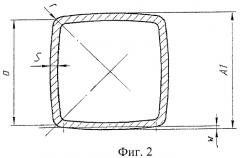

На фиг.3 изображена схема изгиба граней роликами с выпуклой образующей рабочей поверхности по второму варианту способа.

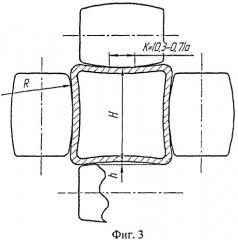

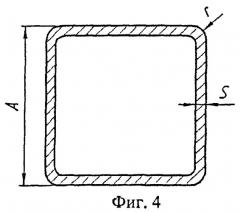

На фиг.4 изображен готовый профиль трубы с требуемыми плоскостностью граней и точностью размеров, изготовленный по второму варианту способа.

Способ изготовления тонкостенных многогранных труб по первому варианту осуществляют следующим образом.

Сначала предварительным деформированием круглую заготовку формируют в многогранную без изменения периметра и толщины стенки, затем проводят редуцирование периметра до соприкосновения внутренней поверхности с оправкой с величиной относительной деформации до 8% и обжатие стенки с величиной относительной деформации до 25% путем одновременного уменьшения расстояния между противоположными гранями с отношением относительных величин деформации стенки к деформации редуцированием не менее 1.

Способ может быть реализован как за одну, так и за две стадии периодической холодной прокатки.

Предлагаемый способ по первому варианту изготовления многогранных труб иллюстрируется следующим примером.

Пример 1.

Требуется получить трубу шестигранного профиля из сплава циркония с 1% ниобия (сплав Э110). Размеры готового профиля:

- расстояние между противоположными наружными гранями А=31,0±0,1 мм,

- толщина стенки S=0,7 мм,

- наружный радиус скругления ребер r=3,5 мм,

- наружный периметр профиля: Р=107,5 мм.

Предварительно проводят формоизменение полой круглой заготовки с наружным диаметром 36,7 мм, наружным периметром (длина окружности) 115,2 мм и толщиной стенки 0,85 мм в шестигранный профиль с расстоянием между противоположными наружными гранями А=33,2 мм без изменения периметра и толщины стенки (0,85 мм). Затем проводят окончательную деформацию в готовый профиль при редуцировании периметра с величиной относительной деформации 6,6% до соприкосновения внутренней поверхности профиля с оправкой и обжатии стенки с величиной относительной деформации 17,6% путем одновременного уменьшения расстояния между противоположными гранями. Отношение величин деформации стенки к деформации редуцированием составляет около 2,7.

Процесс осуществляют на роликовом стане ХПТР 30-60 за одну стадию периодической холодной прокатки.

Способ изготовления многогранных тонкостенных труб по второму варианту осуществляют следующим образом.

Требуется изготовить N-гранный профиль с жесткими допусками на расстояние А между противоположными гранями при толщине стенки S (фиг.4). Сначала деформированием полой круглой заготовки в роликовой клети получают промежуточный N-гранный профиль с выпуклостью граней W и наружными размерами готового профиля: периметр Р, толщина стенки S (фиг.2). При этом выпуклость граней W задают в диапазоне от 0,005 до 0,040 ширины грани а. Ширина грани а включает в себя две полудуги скругления ребер, а выпуклость грани W определяется по отношению к прямой, проведенной через крайние точки принадлежащих этой грани полудуг округления ребер (фиг.2). Деформирование в готовый профиль осуществляют в клети, оснащенной роликами с выпуклой образующей рабочей поверхности.

Образующей служит криволинейный отрезок, например дуга окружности. В результате давления ролика происходит упругопластический изгиб с вогнутостью h грани. Вогнутость h определяют по отношению к прямой, проведенной касательно округлениям ребер (фиг.3). Значение h зависит от геометрических размеров и материала профиля и задается таким образом, чтобы после снятия изгибающей нагрузки и осуществления остаточной упругой деформации неплоскостность граней и размер А готового профиля находились в требуемых допусках. Приближенное значение h может быть определено экспериментальным путем на сегменте шириной а, вырезанном из промежуточного профиля и представляющем собой грань, включающую две полудуги округлений ребер (фиг.2). Изгиб сегмента можно осуществлять с помощью струбцины или другого приспособления. Точное значение h определяют непосредственно на трубе в процессе настройки роликовой клети. Значение h задают установлением соответствующего расстояния H=A-2h между роликами.

Образующая рабочей поверхности ролика выполняется с такой выпуклостью, чтобы при заданной вогнутости h грани ширина контакта К ролика и профиля находилась в пределах К=(0,3…0,7)а (фиг.3). Перечисленные отличия позволяют в своей совокупности избежать редуцирования периметра и, следовательно, образования волнистости граней при деформировании в готовый профиль. Тем самым достигаются требуемые плоскостность граней и точность размера А готового профиля.

Для деформирования в готовый профиль используют клеть любой конструкции, позволяющей регулировать расстояние Н между роликами. При достаточно широких пределах регулирования создается возможность изготовления в одной клети профилей различного размерного сортамента.

Предлагаемый способ по второму варианту изготовления многогранных труб иллюстрируется следующими примерами.

Пример 1.

Требуется получить трубу квадратного профиля из сплава циркония с 1% ниобия (сплав Э110). Размеры готового профиля:

- расстояние между наружными гранями А=58,0±0,2 мм,

- наружный радиус скругления ребер r=4,0 мм,

- толщина стенки S=1,5 мм.

Рассчитывают наружный периметр профиля по формуле:

Р=4(А-2r)+2πr=4(58-2×4)+2π4=225 мм.

Деформирование полой круглой заготовки в промежуточный профиль осуществляют прокаткой на роликовом стане ХПТР 60-120.

Размеры заготовки (наружный диаметр 74 мм, толщина стенки 2,0 мм) рассчитывают исходя из периметра и толщины стенки промежуточного профиля.

Прокатку заготовки ⌀74×2,0 мм на стане ХПТР 60-120 проводят с использованием четырех роликов с V-образным ручьем, составляющих квадратный калибр с прямолинейными сторонами, и четырехгранной оправки с плоскими гранями.

В результате прокатки получают промежуточный четырехгранный профиль (фиг.2) с наружным периметром Р=225 мм, наружным радиусом округления ребер r=4,0 мм и толщиной стенки 1,5 мм. Расстояние A1 между гранями, находится в пределах 58,25-58,55 мм, а ширина грани а, содержащая полудуги округлений ребер, составляет около 54 мм.

Вследствие остаточной упругой деформации грани промежуточного профиля имеют выпуклость W=0,5-0,6 мм или 0,009-0,011 ширины грани а. Готовый профиль получают волочением через 4-роликовую волоку (фиг.3), причем заданная вогнутость при упругопластическом изгибе грани составляет h=0,8 мм и достигается установлением расстояния между роликами Н=58-2×0,8=56,4 мм.

Выпуклая образующая рабочей поверхности каждого ролика выполнена в форме дуги окружности с радиусом R=130 мм. Значение R рассчитано по известным соотношениям элементов сегмента круга [И.Н.Бронштейн, К.А.Семендяев. Справочник по математике для инженеров и учащихся втузов. ОГИЗ, Гостехиздат, 1948, с.89] из условия, что контакт ролика и трубы осуществляется по дуге, имеющей хорду длиной К=0,5а=27 мм и стрелку высотой 0,5h=0,4 мм. Из соотношения К=(0,3…0,7)а следует, что ролик с R=130 мм пригоден для изготовления готовых профилей с шириной грани:

а=27/(0,3…0,7)=(90…39) мм.

В используемой конструкции клети регулирование расстояния Н осуществляют прокладками различной толщины, помещенными между вилкой (опорой) ролика и корпусом клети.

После волочения периметр Р, радиус скругления r и толщина стенки S профиля остаются неизменными. Неплоскостность граней (выпуклость или вогнутость) находится в пределах 0,05 мм. Как результат, расстояние между гранями готового профиля (фиг.4) находится в пределах А=57,85-58,15 мм и укладывается в требуемый допуск А=58,0±0,2 мм.

Пример 2.

Требуется изготовить шестигранную трубу с допустимым расстоянием между гранями А=96,0±0,3 мм, радиусом скругления ребер r=5,0 мм и толщиной стенки S=2,0 мм из коррозионно-стойкой стали 08Х16Н11МЗ.

Для этого круглую заготовку ⌀108×2,0 мм деформируют волочением в 6-роликовой клети. Каждый ролик имеет рабочую поверхность с вогнутой образующей радиусом 320 мм.

В результате волочения получают промежуточный шестигранный профиль с наружными размерами: периметр Р=330 мм, радиус скругления ребер r=5,0 мм, ширина граней а=53 мм, наибольшее расстояние между гранями A1=96,30-96,80 мм. Выпуклость граней составляет W=0,7-0,8 мм или 0,013-0,015 ширины грани. Толщина стенки S=2,0 мм.

Готовый шестигранный профиль получают волочением промежуточного профиля через ту же 6-роликовую клеть с предварительной заменой технологического инструмента на ролики, каждый с выпуклой образующей рабочей поверхности радиусом R=130 мм.

Заданная вогнутость грани при упругопластическом изгибе составляет h=1,1 мм и достигается установлением расстояния между роликами Н=96-2×1,1=93,8 мм. Ширина контакта ролика с гранью составляет К=35 мм или 0,65а.

В результате второго волочения шестигранная труба имеет готовый размер А=95,75-96,25 мм и укладывается в требуемый допуск А=96,0±0,3 мм.

1. Способ изготовления тонкостенных многогранных труб, включающий предварительную деформацию круглой заготовки без изменения периметра и толщины стенки в многогранную и окончательную деформацию в готовый профиль продольной прокаткой с редуцированием периметра трубы и обжатием ее стенки на многогранной оправке, отличающийся тем, что редуцирование периметра трубы проводят с величиной относительной деформации не более 8%, а обжатие стенки - с величиной относительной деформации до 25% при одновременном уменьшении расстояния между противоположными гранями и отношением относительных величин деформации стенки к деформации редуцированием не менее 1.

2. Способ изготовления тонкостенных многогранных труб, включающий предварительную деформацию круглой заготовки в многогранную с выпуклыми гранями и окончательную деформацию в готовый профиль без изменения толщины стенки, отличающийся тем, что предварительную деформацию проводят с получением заготовки с выпуклостью граней от 0,005 до 0,040 ширины грани, с величиной периметра, равной величине периметра готового профиля, а окончательную деформацию в готовый профиль осуществляют поперечным изгибом одновременно всех граней роликами, выполненными с выпуклой образующей рабочей поверхности, причем ширину контакта ролика и трубы задают в пределах 0,3-0,7 ширины грани.