Способ смены штампа в прессе и пресс

Иллюстрации

Показать всеИзобретения относятся к прессам, которые содержат серводвигатель, ползун, фиксатор для крепления верхней части штампа к ползуну, механизм передачи мощности и блок управления по меньшей мере серводвигателем и фиксатором. Блок управления обеспечивает перемещение ползуна в положение, в котором верхняя часть штампа садится на нижнюю часть штампа, отсоединение верхней часть штампа от ползуна, перемещение ползуна вверх в заданное положение. При этом ползун не достигает верхней мертвой точки. Затем обеспечивается извлечение верхней и нижней частей штампа из пресса и установка частей другого штампа. Ползун опускают в положение для крепления к нему верхней части другого штампа, крепят упомянутую верхнюю часть и поднимают ползун в положение, из которого разрешено начало операции штамповки. В результате обеспечивается сокращение времени, необходимого для смены штампа. 2 н.з. и 6 з.п. ф-лы, 8 ил.

Реферат

1. Область изобретения

Настоящее изобретение относится к способу смены штампа в прессе и пресс.

2. Предшествующий уровень техники

Прессы классифицируются в соответствии с типом механизма, создающего давление, и грубо могут подразделяться на "гидравлические", в которых используется давление текучей среды, и "механические", в которых используется механическая приводная сила. По существу, поскольку механические прессы имеют большую производительность и проще в ремонте, операции штамповки в основном выполняют на механических прессах.

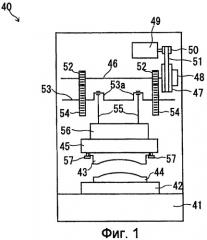

На фиг.1 представлен вид, схематически иллюстрирующий конструкцию известного механического пресса 40 общего назначения. Как показано на фиг.1, в нижней части механического пресса 40 находится станина 41, а на станине расположена подштамповая подушка 42 для крепления и фиксации нижней части 44 штампа. Над подштамповой подушкой 42 расположен ползун, выполненный с возможностью перемещения вверх и вниз. Верхняя часть 43 штампа прикреплена к нижней поверхности ползуна 45 фиксатором 57. В верхней части механического пресса 40 установлен с возможностью вращения приводной вал 46. На одной стороне приводного вала 46 расположены маховик 47 и муфта 48.

Маховик 47 и шкив 50, установленный на выходном валу главного двигателя 49, соединены зубчатым ремнем 51. Маховик 47, приводимый во вращение двигателем 49, накапливает кинетическую энергию, а приводной вал 46 через муфту 48 приводится во вращение накопленной энергией. На приводном валу 46 установлена ведущая шестерня 52, находящаяся в зацеплении с главной шестерней 54, установленной на кривошипном валу 53. С эксцентриковым участком 53а кривошипного вала с возможностью вращения соединен шатун 55. Шатун 55 соединен с ползуном 45 через механизм 56 регулировки ползуна. Конструкция механизма 56 регулировки ползуна позволяет регулировать высоту штампа (высоту между нижней поверхностью ползуна 45 и верхней поверхностью подштамповой подушки, когда ползун 45 находится в нижней мертвой точке) за счет изменения вертикального положения ползуна в его нижней мертвой точке.

В механическом прессе 40 описанной выше конструкции кинетическая энергия накапливается во вращающемся маховике 47, приводимом во вращение главным двигателем 49, и кинетическая энергия маховика 47 высвобождается при включении муфты 48, мощность передается через приводной вал 46, ведущую шестерню 52 и главную шестерню 54, а кривошипный вал 53 и шатун 55 преобразуют вращательное движение в линейное движение ползуна 45, перемещающегося вверх и вниз между верхней мертвой точкой и нижней мертвой точкой. Далее в механическом прессе 40 описанной выше конструкции, поскольку движением ползуна 45 управляет муфта 48, положения, в которых ползун 45 может регулярно останавливаться, ограничены по существу верхней мертвой точкой и нижней мертвой точкой. Маховик 47 по существу вращается в одном направлении и это направление движения изменить трудно.

В механическом прессе 40 для того, чтобы использовать штамп, подходящий для штамповки изделия конкретного типа, выполняют операцию смены штампа. Описание, процедуры смены штампа в известном механическом прессе приводятся ниже со ссылками на фиг.2. В нижеследующем описании "текущий штамп" означает верхнюю и нижнюю части штампа перед сменой, а "следующий штамп" означает верхнюю и нижнюю части штампа после смены.

(Старт)

После завершения изготовления изделий текущим штампом ползун 45 останавливают в верхней мертвой точке. В это время механизм 56 регулировки ползуна отрегулирован так, что нижняя поверхность ползуна в нижней мертвой точке находится на высоте для изготовления изделий текущим штампом. Далее регулировочная высота ползуна в этот момент будет именоваться "рабочей регулировочной высотой ползуна для текущего штампа".

(Этап 1)

Механизм 546 регулировки ползуна приводят в действие и настраивают так, чтобы нижняя поверхность ползуна в нижней мертвой точке переместилась на высоту, позволяющую отсоединить верхнюю часть 43 текущего штампа (высоту, позволяющую отсоединить верхнюю часть 43 штампа, после того как она будет установлена на нижнюю часть 44 штампа). Далее высота ползуна в этот момент будет именоваться "регулировочной высотой ползуна для отсоединения текущего штампа".

В результате такой регулировки регулировочная высота ползуна меняется с "рабочей регулировочной высоты ползуна для текущего штампа" на "регулировочную высоту ползуна для отсоединения текущего штампа".

(Этап 2

Муфту 48 включают, и ползун 45 перемещают из верхней мертвой точки в нижнюю мертвую точку. В это время ползун 45 останавливается в положении, в котором верхняя часть 43 штампа просто садится на нижнюю часть 44 штампа.

(Этап 3)

Приводят в действие фиксатор 57 штампа и отсоединяют верхнюю часть 43 штампа. Соответственно верхняя часть 43 текущего штампа отсоединена от ползуна 45.

(Этап 4)

Включают муфту 48, и ползун 45 перемещают из нижней мертвой точки в верхнюю мертвую точку.

(Этап 5)

Приводят в действие механизм 56 регулировки ползуна и настраивают его так, чтобы нижняя поверхность ползуна и нижняя мертвая точка ползуна переместились на высоту для крепления верхней части 43 следующего штампа (высоту, подходящую для крепления верхней части 43 штампа, установленной на нижнюю часть 44 штампа). Регулировочная высота штампа в этот момент далее именуется "регулировочной высотой ползуна для крепления следующего штампа". В результате этой регулировки регулировочная высота ползуна меняется с "регулировочной высоты ползуна для отсоединения текущего штампа" на "регулировочную высоту ползуна для крепления следующего штампа".

Параллельно верхнюю и нижнюю части текущего штампа снимают с механического пресса 40 и на подштамповую подушку 42 механического пресса 40 устанавливают верхнюю и нижнюю части следующего штампа.

(Этап 6)

Включают муфту 48 для перемещения ползуна 45 из верхней мертвой точки в нижнюю мертвую точку.

(Этап 7)

Приводят в действие фиксатор 57 штампа для крепления верхней части 43 следующего штампа. Соответственно верхняя часть 43 следующего штампа крепится к ползуну 45.

(Этап 8)

Включают муфту 48 для перемещения ползуна 45 из нижней мертвой точки в верхнюю мертвую точку.

(Этап 9)

Приводят в действие механизм 56 регулировки ползуна так, чтобы нижняя поверхность ползуна в нижней мертвой точке находилась на высоте для производства изделий следующим штампом. Далее регулировочная высота в этот момент именуется "рабочей регулировочной высотой ползуна для следующего штампа". В результате такой регулировки регулировочная высота ползуна меняется с "регулировочной высоты ползуна для крепления следующего штампа" на "рабочую регулировочную высоту ползуна для следующего штампа".

(Конец)

Можно начинать производство изделий следующим штампом.

Прототипы, относящиеся к механическому прессу, описанному выше, показаны в патентных документах 1-4.

В патентном документе 1 раскрыт механический пресс, снабженный приводной системой, включающей маховик и муфту.

В патентном документе 2 раскрыт механизм регулировки ползуна, содержащий винтовой механизм.

В патентных документах 3 и 4 раскрывается механический пресс, в котором используется механизм передачи мощности, в котором ползун вниз движется медленно, в вверх движется быстро, в то время как вал, являющийся приводом ползуна, вращается с постоянной частотой в одном направлении.

Патентный документ 1: японская патентная публикация, не прошедшая экспертизу, №2004-34111.

Патентный документ 2: японская полезная модель; публикация №61-24392.

Патентный документ 3: японская патентная публикация №46-29224.

Патентный документ 4: японская патентная публикация, не прошедшая экспертизу, №2003-320489.

В известном механическом прессе 40, описанном выше, во время смены штампа возникают следующие проблемы.

(1) Поскольку ползун 45 многократно совершает возвратно-поступательные движения между верхней мертвой точкой и нижней мертвой точкой, эти возвратно-поступательные перемещения требуют много времени.

(2) В механизме регулировки ползуна в качестве регулировочного механизма, как показано в патентном документе 2, по существу используется винтовой механизм, однако, поскольку скорость движения такого винтового механизма чрезвычайно низка, регулировка требует много времени.

(3) В конструкции, где используется механизм передачи мощности, описанный в патентных документах 3 и 4, движение ползуна 45 вниз является медленным, и перемещение ползуна 45 вверх и вниз для смены штампа требует много времени.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение создано с учетом вышеуказанных проблем и целью настоящего изобретения является создание способа смены штампа в прессе, который может резко сократить время, требующееся для смены штампа, а также создание пресса.

Для решения вышеуказанных проблем в способе смены штампа в прессе и в прессе по настоящему изобретению используются следующие средства:

(1) Согласно настоящему изобретению предлагается способ смены штампа в прессе, способный позиционировать ползун в произвольном положении в диапазоне перемещений ползуна путем передачи вращательного движения серводвигателя, являющегося приводом пресса, для подъема ползуна через механизм передачи мощности и путем управления серводвигателем, содержащий этапы, при которых:

перемещают ползун в положение, в котором верхняя часть штампа садится на нижнюю часть штампа;

отсоединяют верхнюю часть штампа от ползуна;

перемещают ползун вверх в заданное положение, в котором ползун не достигает верхней мертвой точки, и останавливают ползун;

извлекают верхнюю и нижнюю части штампа из пресса и устанавливают верхнюю и нижнюю части штампа в пресс;

опускают ползун в положение для крепления верхней части штампа к ползуну;

крепят верхнюю часть штампа к ползуну; и

поднимают штамп в положение, в котором допускается начало выполнения операции штамповки.

В известном механическом прессе, описанном выше, положения остановки ползуна ограничены верхней мертвой точкой и нижней мертвой точкой, однако, поскольку настоящее изобретение относится к прессу (с сервоприводом), выполненному с возможностью позиционировать ползун в произвольном положении, управляя серводвигателем, необходимость в перемещении ползуна в верхнюю мертвую точку при смене штампа отсутствует. Соответственно, поскольку достаточно переместить ползун на расстояние, необходимое и достаточное для операции по смене штампа, можно резко сократить затраты времени на перемещение ползуна.

(2) Далее, в способе смены штампа в описанном выше прессе пресс содержит механизм регулировки ползуна, который регулирует высоту штампа, и способ содержит этап, при котором приводят в действие механизм регулировки ползуна, чтобы изменить высоту этого регулировочного механизма с регулировочной высоты для выполнения штамповочных операций уже установленным (исходным) штампом на регулировочную высоту для выполнения штамповочных операций следующим штампом.

В данном случае "уже установленный штамп", упомянутый выше, соответствует "текущему штампу" (штампу до смены) в этом варианте. "Следующий штамп", упомянутый выше, соответствует "следующему штампу" (штампу после смены) в этом варианте.

В известном прессе, оснащенном механизмом регулировки ползуна, необходимо трижды изменить высоту ползуна (см. этапы 1, 5 и 9 на фиг.2). В отличие от этого согласно настоящему изобретению, поскольку операцию приведения в действие механизма регулировки ползуна можно опустить, поскольку достаточно выполнить регулировку в соответствии с разницей штампа и выполнять операции, соответствующие этапам 1 и 9 известного способа смены штампа, управляя позиционированием ползуна. Соответственно можно резко сократить время, требуемое для работы механизма регулировки ползуна.

(3) Далее, в способе смены штампа в описанном выше прессе этап изменения высоты механизма регулировки ползуна выполняют параллельно с этапом извлечения верхней и нижней частей штампа из пресса и установки верхней и нижней частей другого штампа в пресс.

Имеется возможность эффективно ускорить работу по смене штампа, выполняя этап регулировки высоты ползуна параллельно с этапом извлечения верхней и нижней частей штампа из пресса и установки в пресс верхней и нижней частей другого штампа.

(4) Далее, в способе смены штампа в прессе, описанном выше, механизм передачи мощности образован механизмом, в котором ползун осуществляет подъем в ответ на однонаправленное вращение серводвигателя, и величины перемещения ползуна становятся асимметричными между временем движения ползуна вниз и временем движения ползуна вверх относительно угла поворота серводвигателя, в результате чего на каждом из этапов, содержащих этап перемещения ползуна, ползун перемещают вверх и вниз, используя участок стороны, на котором величина перемещения больше, чем угол поворота серводвигателя.

Как указано выше, поскольку ползун перемещают вверх и вниз, используя участок стороны, на которой величина перемещения больше, чем угол поворота серводвигателя, можно сократить время перемещения ползуна.

Далее, согласно настоящему изобретению предлагается пресс, содержащий:

серводвигатель, являющийся приводом пресса;

ползун, к нижней поверхности которого прикреплена верхняя часть штампа с возможностью перемещения вверх и вниз;

фиксатор штампа, крепящий верхнюю часть штампа к нижней поверхности ползуна с возможностью отсоединения;

механизм передачи мощности, преобразующий вращательное движение серводвигателя в движение подъема ползуна; и

блок управления, управляющий по меньшей мере серводвигателем и фиксатором штампа;

в котором блок управления выполнен с возможностью позиционировать ползун в произвольном положении в диапазоне перемещений ползуна путем управления серводвигателем;

блок управления перемещает ползун в положение, в котором верхняя часть штампа садится на нижнюю часть штампа во время смены штампа, далее подает команду на фиксатор штампа для отсоединения верхней части штампа от ползуна, далее подает команду на серводвигатель для подъема ползуна в заданное положение, не достигающее верхней мертвой точки, и для перевода ползуна в режим ожидания, перемещает ползун вниз в положение крепления верхней части штампа к ползуну, после того как верхняя и нижняя части штампа были извлечены из пресса и в пресс были установлены верхняя и нижняя части другого штампа, далее подает команду на фиксатор штампа для крепления верхней части штампа к ползуну и далее подает команду на серводвигатель для подъема ползуна в положение, в котором разрешен запуск операции штамповки.

Далее, пресс, описанный выше, снабжен механизмом регулировки ползуна, регулирующим высоту штампа, и блок управления управляет механизмом регулировки ползуна так, чтобы во время смены штампа менять высоту механизма регулировки ползуна для изменения рабочей высоты для уже установленного штампа на рабочую высоту для следующего штампа.

Далее в прессе, описанном выше, блок управления осуществляет управление изменением высоты механизма регулировки ползуна во время смены штампа параллельно с операцией извлечения из пресса верхней и нижней частей штампа и установки в пресс верхней и нижней частей другого штампа.

Далее в прессе, описанном выше, механизм передачи мощности пресса образован механизмом, в котором ползун осуществляет подъем в ответ на однонаправленное вращение серводвигателя, и величины перемещения ползуна становятся асимметричными между временем движения ползуна вниз и временем движения ползуна вверх относительно угла поворота серводвигателя, и блок управления осуществляет управление электродвигателем, так, чтобы перемещать ползун вверх и вниз, используя участок на стороне, на которой величина перемещения больше, чем угол поворота серводвигателя во время движения ползуна во время смены штампа.

В описанном выше прессе можно осуществлять способ смены штампа, описанный выше.

Согласно настоящему изобретению можно достичь эффекта резкого сокращения времени, требуемого для смены штампа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - схематический вид конструкции механического пресса, используемого для осуществления известного способа смены штампа.

Фиг.2 - вид, поясняющий алгоритм известного способа смены штампа.

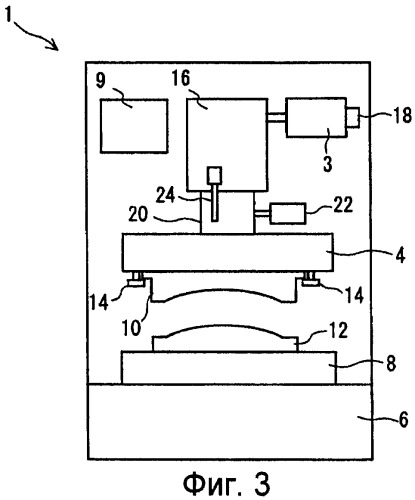

Фиг.3 - схематический вид конструкции сервопресса, используемого для осуществления способа смены штампа по настоящему изобретению.

Фиг.4А - вид, поясняющий пространственное отношение между верхней мертвой точкой и нижней мертвой точкой в прессе по фиг.3.

Фиг.4В - вид, поясняющий пространственное отношение между нижним концом механизма передачи мощности и нижней поверхностью ползуна в сервопрессе по фиг.3.

Фиг.5 - вид, поясняющий алгоритм способа смены штампа по настоящему изобретению.

Фиг.6А - вид, показывающий высоту нижней поверхности ползуна во время производства текущим штампом согласно способу смены штампа по настоящему изобретению.

Фиг.6В - вид, показывающий высоту нижней поверхности ползуна во время отсоединения текущего штампа согласно способу смены штампа по настоящему изобретению.

Фиг.6С - вид, показывающий высоту нижней поверхности ползуна во время присоединения следующего штампа согласно способу смены штампа по настоящему изобретению.

Фиг.6D - вид, показывающий высоту нижней поверхности ползуна во время производства следующим штампом согласно способу смены штампа по настоящему изобретению.

Фиг.7А - вид, показывающий высоту нижней поверхности ползуна во время производства по известному способу смены штампа.

Фиг.7В - вид, показывающий высоту нижней поверхности ползуна во время отсоединения текущего штампа по известному способу смены штампа.

Фиг.7С - вид, показывающий высоту нижней поверхности ползуна во время соединения следующего штампа по известному способу смены штампа.

Фиг.7D - вид, показывающий высоту нижней поверхности ползуна во время производства следующим штампом по известному способу смены штампа.

Фиг.8 - вид, показывающий отношение между углом кривошипа и смещением ползуна в механизме передачи мощности.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ

Далее следует подробное описание предпочтительного варианта настоящего изобретения со ссылками на приложенные чертежи. На всех чертежах одинаковые детали обозначены одними и теми же позициями и повторное описание повторяющихся деталей опущено.

На фиг.3 представлен вид, схематически показывающий конструкцию пресса по настоящему изобретению. Пресс 1 является прессом с сервоприводом (далее именуемым "сервопресс"), который выполнен с возможностью позиционировать ползун 4 в произвольном положении в диапазоне перемещений ползуна путем управления серводвигателем.

Сервопресс 1 снабжен ползуном 4, свободно движущимся вверх и вниз над подштамповой подушкой 8, установленной на станине 6, и предназначен для обработки детали давлением между верхней частью 10 штампа и нижней частью 12 штампа. Верхняя часть 10 штампа прикреплена к нижней поверхности ползуна 4, а нижняя часть штампа 12 прикреплена к подштамповой подушке 8. Ползун 4 снабжен фиксатором 14, который крепит верхнюю часть штампа 10 к нижней поверхности 4 с возможностью отсоединения.

Сервопресс 1 снабжен серводвигателем 3, являющимся источником мощности. Вращательное движение серводвигателя 3 преобразуется в линейное перемещение (движение подъема) механизмом 16 передачи мощности. Механизм 16 передачи мощности может содержать, например, комбинацию кривошипного вала и шатуна, как описано в вышеприведенном патентном документе 4, рычажный механизм, как в японской не прошедшей экспертизу патентной публикации №2003-290984, и т.п.

Угловое положение серводвигателя 3 определяется датчиком 18 углового положения. Положение нижнего конца механизма 16 передачи мощности можно рассчитать на основе данных измерений по формуле преобразования, которая определяется конструкцией механизма 16 передачи мощности. Далее конструкция выполнена с возможностью управления угловым положением серводвигателя 3 так, чтобы перемещать нижний конец механизма 16 передачи мощности в произвольное положение, используя при необходимости обратную связь по положению. Датчик 18 углового положения может быть, например, оптическим шифратором углового положения, резольвером и т.п.

Механизм 16 передачи мощности соединен с ползуном 4 через механизм 20 регулировки ползуна. Механизм 20 регулировки ползуна выполнен с возможностью регулировать высоту штампа, изменяя вертикальное положение ползуна 4 в нижней мертвой точке ползуна. Механизм 20 регулировки ползуна может быть выполнен, например, как механизм с ходовым винтом, как показано в патентном документе 2, упомянутом выше (японская публикация №61-24392 на полезную модель). Высоту механизма 20 регулировки ползуна можно менять путем вращения приводного двигателя 22 этого механизма. Соответственно имеется возможность изменять регулировочную высоту штампа. Даже если серводвигатель 3 не вращается, можно точно регулировать высоту ползуна 4.

Высоту механизма 20 регулировки ползуна можно измерять измерительным устройством 24 и, факультативно, можно регулировать высоту механизма 20 регулировки ползуна, при необходимости используя обратную связь по положению. Измерительное устройство 24 механизма регулировки ползуна может быть датчиком линейных перемещений или мерной линейкой.

Блок 9 управления управляет серводвигателем 3, фиксатором 14 штампа и механизмом 20 регулировки ползуна. Блок управлении 9 управляет серводвигателем 9, тем самым позиционируя ползун 4 в произвольном положении в диапазоне перемещений ползуна.

В сервопрессе 1 описанной выше конструкции операция штамповки осуществляется путем установки механизма 20 регулировки ползуна на высоту, подходящую для штамповки, путем приведения во вращение приводного двигателя 22 механизма регулировки ползуна, после чего ползун 4 перемещают вверх и вниз с помощью механизма 16 передачи мощности, вращая серводвигатель 3, и подводя верхнюю часть 10 и нижнюю часть 12 штампа друг к другу на расстояние, необходимое для штамповки.

Как показано на фиг.4А, при вращении серводвигателя 3 положение нижнего конца механизма 16 передачи мощности изменяется между верхней мертвой точкой, расположенной на высоте H1t от верхней поверхности подштамповой подушки 8, и нижней мертвой точкой, расположенной на высоте H1b от верхней поверхности подштамповой подушки 8.

На фиг.4В позицией h1 обозначена высота нижнего конца механизма 16 передачи мощности над верхней поверхностью подштамповой подушки 8 в определенный момент времени, а позицией h2 обозначена высота механизма 20 регулировки ползуна. Далее, поскольку толщина ползуна 4 не меняется, она для удобства в данном случае принимается равной 0 (другими словами, в данном случае нижний конец механизма 20 регулировки ползуна совпадает с нижним концом ползуна 4). В этом случае положение h3 нижней поверхности ползуна 4 относительно верхней поверхности подштамповой подушки 8 определяется выражением h3=h1-h2. В этом случае справедливо неравенство H1d≤h1≤H1t.

На фиг.5 представлен алгоритм способа смены штампа в прессе по настоящему изобретению. На фиг.5 для проведения отличий от алгоритма смены штампа, приведенного на фиг.2, соответствующие движения определены этапами, имеющими те же номера.

Далее на фиг.6А-60 показано изменение высоты нижней поверхности ползуна 4 во время осуществления способа смены штампа по настоящему изобретению, а на фиг.7A-7D показано изменение высоты нижней поверхности ползуна во время осуществления известного способа смены штампа. Кривошипный вал 53 и шатун 55 на фиг.1 соответствуют "механизму передачи мощности" прототипа по фиг.7A-7D.

В нижеследующем описании "текущий штамп" означает верхнюю и нижнюю части штампа перед сменой, а "следующий штамп" означает верхнюю и нижнюю части штампа после смены.

Как показано на фиг.6А и 7А, если высота нижней поверхности ползуна в нижней мертвой точке для производства изделий текущим штампом обозначена позицией h3pc, то высота механизма 20 регулировки ползуна становится h2pc=H1b-h3pc при применении текущим штампом. Эти высоты идентичны и в настоящем изобретении, и в прототипе. Как и на фиг.4, поскольку толщина ползуна 4 не меняется, для удобства толщина ползуна 4 принимается равной 0 (другими словами, нижний конец механизма 20 регулировки ползуна совпадает с нижним концом ползуна 4).

Способ смены штампа по настоящему изобретению выполняют в соответствии со следующим алгоритмом:

(Старт)

как показано на фиг.5, после окончания производства текущим штампом ползун 4 останавливают. В это время механизм 20 регулировки ползуна регулируют так, чтобы нижняя поверхность ползуна 4 в его нижней мертвой точке находилась на высоте для производства текущим штампом (рабочая регулировочная высота для текущего штампа).

(Этап 1)

В способе смены штампа по настоящему изобретению, поскольку этап, соответствующий этапу 1 прототипа, отсутствует, алгоритм переходит на этап 2.

(Этап 2)

Под управлением блока управления 9 ползун 4 перемещают вниз, вращая серводвигатель 3. В это время ползун 4 останавливается в положении, в котором верхняя часть 10 штампа прикасается к нижней части 12 штампа. В этом случае, как показано на фиг.6В, высота, на которой останавливается нижняя поверхность ползуна 4 для отсоединения текущего штампа, обозначена позицией H2uc.

Как показано на фиг.7В, в прототипе после приведения в действие механизма 20 регулировки ползуна нижний конец механизма 16 передачи мощности останавливают в нижней мертвой точке на высоте H1b, поэтому высота (полная высота) механизма 20 регулировки ползуна становится равной h2uc=H1b-H3uc.

Согласно настоящему изобретению, наоборот, серводвигателем 3 управляют так, что положение нижнего конца механизма 16 передачи мощности становится равным h1uc=h2pc+H3uc. Поэтому согласно настоящему изобретению по сравнению с прототипом можно исключить время на изменение высоты механизма 20 регулировки ползуна.

(Этап 3)

Под управлением блока 9 управления приводят в действие фиксатор 14 штампа для отсоединения верхней части 10 текущего штампа. Поэтому верхняя часть 10 текущего штампа отсоединяется от ползуна 4.

(Этап 4)

Под управлением блока 9 управления серводвигатель 3 приводят во вращение для перемещения ползуна 4 в заданное положение, не достигающее верхней мертвой точки, и останавливают ползун. Более конкретно, ползун 4 перемещают вверх так, чтобы предотвратить столкновение друг с другом штампа, ползуна и приспособлений (не показаны) во время извлечения текущего штампа и установки следующего штампа после отсоединения текущего штампа.

В прототипе ползун 4 поднимают в верхнюю мертвую точку. Наоборот, согласно настоящему изобретению, серводвигателем 3 управляют так, что ползун 4 и приспособления, закрепленные на нем, поднимаются на минимальную высоту, на которой они не создают препятствий для извлечения текущего штампа и установки следующего штампа. Соответственно настоящее изобретение позволяет сократить расстояние движения вверх ползуна 4, то есть время, необходимое на такое движение, по сравнению с прототипом.

В этом случае имеется возможность несколькими способами определить, насколько высоко следует переместить ползун, например, с помощью визуальной оценки на реальном прессе, путем изучения чертежей, с помощью функции проверки на столкновение в программе автоматизированного проектирования и т.п.

(Этап 5)

Под управлением блока управления 9 механизм 20 регулировки ползуна приводят в действие так, чтобы нижняя поверхность ползуна 4 в нижней мертвой точке ползуна 4 пришла на высоту для производства изделий следующим штампом (рабочая регулировочная высота ползуна для следующего штампа). Регулировочная высота ползуна изменяется с "рабочей регулировочной высоты ползуна для текущего штампа" на "рабочую регулировочную высоту ползуна для следующего штампа".

Параллельно верхнюю и нижнюю части текущего штампа извлекают из сервопресса 1 и на подштамповую подушку 8 сервопресса 1 устанавливают следующий штамп, находящийся в состоянии, когда верхняя часть штампа лежит на нижней части штампа.

(Этап 6)

Под управлением блока 9 управления серводвигатель 3 приводят во вращение так, чтобы опустить ползун 4.

На фиг.6С высота, на которой останавливают нижнюю поверхность ползуна для соединения следующего штампа, обозначена позицией H3cn.

Как показано на фиг.7С, в прототипе нижний конец механизма 16 передачи мощности после срабатывания механизма 20 регулировки ползуна остановлен в нижней мертвой точке, то есть на высоте H1b так, что высота механизма 20 регулировки ползуна становится равной h2cn=H1b-H3cn.

Наоборот, согласно настоящему изобретению серводвигателем 3 управляют так, чтобы нижний конец механизма 16 передачи мощности пришел в точку h1cn=h2pn+H3cn после изменения высоты (полной высоты) механизма 20 регулировки ползуна до h2pn=H1b-H3pn. В этом случае позицией H3pn обозначена высота нижней поверхности ползуна в нижней мертвой точке для производства следующим штампом.

Соответственно в прототипе нижний конец механизма 16 передачи мощности начинает движение из верхней мертвой точки, однако согласно настоящему изобретению, поскольку нижний конец механизма 16 передачи мощности начинает движение из положения, расположенного ниже верхней мертвой точки, можно сократить время, требуемое для этого движения.

(Этап 7)

Под управлением блока 9 управления верхнюю часть 10 следующего штампа крепят к ползуну, приводя в действие фиксатор 14. Соответственно верхняя часть 10 следующего штампа прикрепляется к ползуну 4.

(Этап 8)

Под управлением блока 9 управления серводвигатель 3 приводят во вращения так, чтобы поднять ползун 4 на высоту, на которой можно начинать производство.

(Этап 9)

Как показано на фиг.70, в прототипе механизм 20 регулировки ползуна приводят в действие так, чтобы высота механизма 20 регулировки ползуна стала равна h2pn. Наоборот, как показано на фиг.6D согласно настоящему изобретению, поскольку высота механизма 20 регулировки ползуна уже составляет h2pn, можно опустить операцию срабатывания механизма 20 регулировки ползуна. Таким образом, в способе смены штампа по настоящему изобретению отсутствует этап, соответствующий этапу 9 в прототипе.

(Конец)

Теперь можно начинать производство следующим штампом.

Как указано выше, в случае пресса, оснащенного механизмом 20 регулировки ползуна, в известном прессе необходимо трижды изменить положение регулировочной высоты штампа (этапы 1, 5 и 9 на фиг.2). В отличие от этого согласно настоящему изобретению, поскольку достаточно лишь выполнить изменение в соответствии с изменением размеров штампов и выполнять этапы 1 и 9 известного способа смены штампа, управляя положением ползуна 4, можно опустить операцию срабатывания механизма 20 регулировки ползуна. Таким образом, можно резко сократить время, требуемое на работу механизма 20 регулировки ползуна.

Далее операцию по смене штампа можно проводить быстрее и эффективнее, выполняя этап изменения регулировочной высоты ползуна параллельно с этапом извлечения верхней и нижней частей штампа из пресса и установки в пресс верхней и нижней частей другого штампа.

В качестве механизма 16 передачи мощности, например, как показано в патентном документе 4, используется механизм, в котором ползун совершает движение вверх и движение вниз в соответствии с однонаправленным вращением двигателя, и величины (время) перемещения ползуна вверх и вниз асимметричны относительно угла поворота электродвигателя. Механизм, показанный в патентном документе 4, образован кривошипным валом и рычажным механизмом. Пример отношения между угловым положением кривошипа и смещением ползуна 4 в описанном выше механизме передачи мощности показан на фиг.8. На фиг.8 величина перемещения ползуна больше на участке между θ1 и 360°, чем на участке между 0° и θ1.

В случае описанного выше механизма передачи мощности по настоящему изобретению ползун 4 перемещается вверх и вниз, используя участок стороны, на которой величина перемещения относительно угла, на который поворачивается серводвигатель 3, больше за счет вращения серводвигателя 3 вперед и назад на этапах 2, 4, 6 и 8, включая перемещение ползуна 4. Поскольку это позволяет сократить время перемещения ползуна 4, можно ускорить и операцию по смене штампа.

В этом случае в описанном выше варианте положение нижнего конца механизма 16 передачи мощности измеряют путем определения угла, на который поворачивается серводвигатель 3, однако можно измерять положение нижнего конца механизма передачи мощности 16, используя датчик линейных перемещений или мерную линейку.

В описанном выше варианте высоту механизма 20 регулировки ползуна измеряют датчиком линейных перемещений или мерной линейкой, однако в конструкции с помощью датчика углового положения или резольвера можно измерять угол, на который поворачивается двигатель 22 привода механизма регулировки ползуна, и рассчитывать высоту, используя формулу преобразования угла поворота двигателя в высоту, определяемую механизмом.

В описанном выше варианте высоту механизма 20 регулировки ползуна регулируют, приводя в действие двигатель, однако такую регулировку можно осуществлять с помощью гидравлического или пневматического цилиндра.

В описанном выше варианте регулировку высоты штампа осуществляют на этапе 5, однако при необходимости она может осуществляться на других этапах. В этом случае в другом этапе необходимо определять величину перемещения ползуна 4 с учетом величины регулировки высоты штампа.

Если в прессе отсутствует механизм регулировки ползуна, положение нижнего конца механизма передачи мощности можно менять, опустив операцию включения механизма регулировки ползуна на этапе 5 и корректируя разницу между высотой нижней поверхности ползуна в нижней мертвой точке для производства текущим штампом и высотой нижней поверхности ползуна в нижней мертвой точке для производства следующим штампом. В этом случае эту операцию часто осуществляют так, чтобы нижний конец механизма передачи мощности не достигал нижней мертвой точки даже во время производства (изделий), и направление вращения серводвигателя меняют на противоположное до того, как будет достигнута нижняя мертвая точка, чтобы переместить ползун вверх.

Выше описан вариант настоящего изобретения, который приведен только для примера и объем настоящего изобретения не ограничивается описанным вариантом. Объем настоящего изобретения определяется прилагаемой формулой и включает все модификации в пределах, определенных формулой изобретения.

1. Способ смены штампа в прессе, выполненном с возможностью позиционирования ползуна в произвольном положении в пределах диапазона перемещений ползуна путем преобразования вращательного движения серводвигателя, служащего приводом пресса, в движение подъема ползуна через механизм передачи мощности и управления серводвигателем, включающий этапы, на которых перемещают ползун в положение, в котором верхняя часть штампа садится на нижнюю часть штампа, отсоединяют верхнюю часть штампа от ползуна, перемещают ползун вверх в заданное положение, не достигающее верхней мертвой точки так, чтобы перевести его в положение ожидания, извлекают верхнюю и нижнюю части штампа из пресса и устанавливают верхнюю и нижнюю части другого штампа в пресс, опускают ползун в положение для крепления верхней части штампа к ползуну, крепят верхнюю часть штампа к ползуну и поднимают ползун в положение, из которого разрешено начало рабочей операции штамповки.

2. Способ по п.1, при котором пресс снабжают механизмом регулировки ползуна, регулирующим высоту штампа, и приводят в действие механизм регулировки ползуна для изменения высоты механизма регулировки ползуна с регулировочной высоты для выполнения операции штамповки первоначальным штампом на регулировочную высоту для выполнения операции штамповки следующим штампом.

3. Способ по п.2, при котором этап изменения высоты механизма регулировки ползуна выполняют па