Способ изготовления расходуемых электродов

Иллюстрации

Показать всеИзобретение относится к области литья и сварки и может быть использовано для изготовления из железоуглеродистых сплавов, в частности из сталей, расходуемых электродов для электрошлаковых технологий получения широкой номенклатуры слитков и фасонных заготовок. Способ включает выплавку сплава, заливку в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, получение цилиндрических полуфабрикатов. Цилиндрические полуфабрикаты формируют длиной не более 14 диаметров со сварочными кромками на торцах. Из полуфабрикатов собирают и сваривают расходуемые электроды. Путем комбинирования способов сборки и сварки цилиндрических полуфабрикатов возможно получение расходуемых электродов различной длины, сечения и состава. Обеспечивается расширение технологических возможностей изготовления расходуемых электродов. 5 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области литья и сварки, а именно к способам изготовления из железоуглеродистых сплавов, в частности из сталей различных марок, расходуемых электродов для электрошлаковых технологий (ЭШТ) получения слитков (круглых (сплошных и полых), прямоугольных и т.д.) и фасонных заготовок как однородного, так и разнородного состава (биметаллических и композитных).

Из уровня техники известно, что в ЭШТ получили распространение две принципиально различные по физической сущности схемы: с совмещением (ЭШЛ, ЭШП) и разделением (ЭШТП) по месту и времени процессов плавления и кристаллизации металла. В электрошлаковом литье (ЭШЛ) и переплаве (ЭШП), специализирующихся соответственно на получении фасонных заготовок и слитков, указанные процессы одновременно протекают в одном месте - в металлической водоохлаждаемой форме (кристаллизаторе). В электрошлаковой тигельной плавке (ЭШТП) плавление металла осуществляют в огнеупорной плавильной емкости (тигле), а формирование фасонной заготовки - переливом расплава в металлическую литейную форму: вращающуюся (центробежное электрошлаковое литье, ЦЭШЛ) или стационарную (электрошлаковое кокильное литье, ЭКЛ).

Многообразие способов ЭШТ и широта номенклатуры получаемых слитков и фасонных заготовок диктуют необходимость применения в каждом конкретном случае расходуемых электродов определенной конфигурации, сечения и длины, с соответствующим уровнем требований. Для ЭШЛ и ЭШП требуются электроды строго определенного сечения, которое через коэффициент заполнения кристаллизатора находится в зависимости от его поперечного сечения. Кроме того, предъявляются жесткие требования по размерной точности, особенно по кривизне поверхности. В ЭШТП, напротив, допустим переплав электродов любой произвольной формы. В частности, известны электроды, набранные с помощью сварки из отходов в виде немерной обрези, литников, отработанных деталей и т.д. Однако в местах сварки таких электродов, обладающих большим омическим сопротивлением, возможен перегрев и перегорание металла шва. Известен переплав кусковых отходов с помощью нерасходуемого (графитового) электрода. Однако, за исключением легкоплавких отходов, энергетически это менее эффективный способ электрошлаковой плавки.

Из уровня техники известно также, что ЭШТ получают высококачественные (со свойствами на уровне проката), но вместе с тем, дорогостоящие слитки и заготовки, что в значительной степени обусловлено высокими затратами на расходуемые электроды. Широко распространены дорогостоящие электроды из проката, использование которых может быть оправдано, пожалуй, лишь в крупнотоннажном производстве слитков ограниченного сортамента. Однак используемые при этом длинномерные электроды ухудшают электротехнические и энергетические показатели, особенно при увеличении мощности однофазных установок, вследствие повышения реактивности короткой сети. В связи с этим развитие получают ЭШТ с попеременной подачей коротких электродов.

Известно использование более дешевых литых электродов, среди способов изготовления которых распространено непрерывное литье. Однако этот способ требует больших капвложений и площадей, что затрудняет его совместное использование с ЭШТ. Более перспективно изготовление литых электродов в специальных разъемных изложницах. Однако это направление требует глубокой проработки.

Из анализа уровня техники известно, что современная тенденция развития ЭШТ базируется на малотоннажном замкнутом металлургическом цикле гибкого производства широкой номенклатуры слитков и заготовок малыми партиями (на одной-двух установках ЭШТ). Замкнутость цикла, т.е. изготовление расходуемых электродов в единой схеме с ЭШТ, наилучшим образом реализует принцип ресурсосбережения, позволяя перерабатывать отходы производства.

Особенность предлагаемого способа состоит в сочетании двух способов - литья и сварки - в одном литосварном способе изготовления составных расходуемых электродов, что позволяет неограниченно варьировать переменными параметрами (сечением, длиной и составом материалов) электродов и с высокой технико-экономической эффективностью изготавливать методами ЭШТ широкую номенклатуру слитков и заготовок в малотоннажном замкнутом цикле производства.

Из уровня техники известно широкое использование сварки в качестве способа крепления расходуемых электродов к токосъемнику (инвентарной головке) установки электрошлакового литья.

Известно также использование сварки в способе наращивания расходуемых электродов (Медовар Б.И. и др. Электрошлаковые печи / Под ред. Б.Е.Патона. - Киев: Наук. думка, 1976 г., с.83, 355), при котором, в зависимости от вида сварки, строго определенным образом профилируют торцы катаных или литых цилиндрических полуфабрикатов, а затем их сваривают.

Такой способ позволяет удлинять расходуемые электроды из цилиндрических полуфабрикатов, в частности, непосредственно на электрошлаковом агрегате. Однако этот способ может использоваться только как дополнение к какому-либо известному способу изготовления электродов, так как обеспечивает лишь сборку элементов электрода.

В качестве ближайшего аналога является способ RU 2171854 С2, С22В 9/18, 10.08.2001, который предназначен для получения расходуемых электродов преимущественно из компактных отходов меди и (или) ее сплавов. При этом, используют одностадийную технологию, т.е. без литья. Сразу используют сварку предварительно порезанных и прокаленных отходов из меди.

Однако данный способ изготовления расходуемых электродов резко сокращает номенклатуру получаемых электрошлаковым литьем заготовок, в частности получают лишь слиток в виде усеченного конуса с диаметром верхнего основания 0,85-0,98 диаметра нижнего основания и высотой 3-7 диаметров нижнего основания. Кроме того, этот способ не решает задачу получения композитных заготовок и не позволяет получать расходуемые электроды с жесткой размерной точностью по прямолинейности, что является обязательным условием, например при электрошлаковом литье полых заготовок, и особенно с тонкой стенкой, где допустимость кривизны расходуемых электродов регламентируется в пределах 1 мм на 1 м длины.

Наиболее близким по технической сути и достигаемому результату является способ изготовления расходуемых электродов литьем в кокиль (Ефимов В.А. и др. Специальные способы литья. Справочник / Под общ. ред. В.А.Ефимова. - М.: Машиностроение, 1991 г., с.75), принятый авторами за прототип, при котором в литейном плавильном агрегате выплавляют сплав, одновременно подготавливают и собирают (или объединяют) полуформы многоразовой литейной металлической формы (кокиля), кокиль заливают расплавом и охлаждают, после чего извлекают цилиндрические полуфабрикаты (отливки), которые затем обрубают и очищают.

Такой способ изготовления расходуемых электродов удобно использовать в единой технологической схеме с электрошлаковым литьем заготовок. При этом возможно получение электродов с постоянным и переменным продольным сечением, но небольшого диаметра и крайне ограниченной длины. Способ исключает получение электродов разнородного состава. Кроме того, многократное использование металлической литейной формы (кокиля) в течение разливки, обусловливающее напряженные условия термоциклирования, особенно при разливке высокотемпературных сплавов (и в частности, сталей), сопряжено с низкой термической стойкостью кокиля. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления электродов, принятого авторами за прототип, относятся: ограниченное варьирование длиной, диаметром, а следовательно, сечением электродов, что резко сужает возможности ЭШТ, особенно ЭШП слитков и ЭШЛ фасонных заготовок, а также отсутствие варьирования составом материалов, что исключает получение биметаллических и композитных заготовок; низкая термическая стойкость литейной металлической формы (кокиля) при термоциклической разливке высокотемпературных сплавов.

Таким образом, задачей данного технического решения (прототипа) являлось получение фасонных отливок (заготовок сложной конфигурации), прежде всего, из низкотемпературных сплавов, и в частности, из легкоплавких цветных сплавов.

Общими признаками с предлагаемым авторами способом изготовления расходуемых электродов является выплавка сплава, заливка его в кокиль.

В отличие от прототипа предлагаемый авторами способ изготовления основан на том, что заливку сплава осуществляют в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, в котором формируют цилиндрические полуфабрикаты длиной не более 14 диаметров со сварочными кромками на торцах, из которых затем собирают и сваривают расходуемые электроды заданной длины, сечения и состава.

В частном случае, то есть в конкретных формах исполнения, изобретение характеризуется следующими признаками:

- формирование цилиндрических полуфабрикатов осуществляют в кокиле на горизонтальной машине литья под давлением, механизм прессования которой используют для извлечения их из неподвижной части кокиля;

- на кокиль периодически наносят защитное покрытие, включающее 60% масла машинного, 15% кварца молотого пылевидного, 15% сурика железного и 10% керосина, либо перед заливкой сплава в кокиль заливают жидкий шлак, составляющий 0,10…0,15 массы цилиндрического полуфабриката;

- цилиндрические полуфабрикаты собирают и сваривают между собой вначале стыковыми швами до заданной длины, а затем прерывистыми швами по образующим до заданного поперечного сечения;

- цилиндрические полуфабрикаты собирают и сваривают между собой вначале прерывистыми швами по образующим в секции заданных различных поперечных сечений, а затем стыковыми швами до заданной длины;

- цилиндрические полуфабрикаты и/или секции формируют из разнородных сплавов в расчетном соотношении, которые затем собирают и сваривают между собой стыковыми швами в определенной последовательности.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является расширение технологических возможностей изготовления расходуемых электродов.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления расходуемых электродов, включающем выплавку сплава, заливку его в кокиль, особенность заключается в том, что заливку сплава осуществляют в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, в котором формируют цилиндрические полуфабрикаты длиной не более 14 диаметров со сварочными кромками на торцах, из которых затем собирают и сваривают расходуемые электроды заданной длины, сечения и состава.

Новая совокупность технологических признаков, а также наличие связей между ними позволяет, в частности, за счет:

- заливки сплава в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием исключить привар металла к формообразующим поверхностям кокиля, повысить его термическую стойкость в условиях циклической разливки металла, что расширяет технологические возможности;

- формирования цилиндрических полуфабрикатов длиной не более 14 диаметров со сварочными кромками на торцах оптимизировать длину полуфабриката, улучшить качество стыкового сварного соединения, что расширяет технологические возможности;

- сборки и сварки расходуемых электродов заданных длины, сечения и состава комбинировать цилиндрическими полуфабрикатами и составлять из них расходуемые электроды для получения электрошлаковыми технологиями слитков и фасонных заготовок широкой номенклатуры, что расширяет технологические возможности.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности за счет:

- формирования цилиндрических полуфабрикатов в кокиле на горизонтальной машине литья под давлением, механизм прессования которой используют для извлечения их из неподвижной части кокиля, автоматизировать процесс литья в кокиль, что расширяет технологические возможности;

- периодического нанесения на кокиль защитного покрытия, включающего 60% масла машинного, 15% кварца молотого пылевидного, 15% сурика железного и 10% керосина, либо перед заливкой сплава в кокиль заливки жидкого шлака, составляющего 0,10…0,15 массы цилиндрического полуфабриката, увеличить термостойкость кокиля при разливке высокотемпературных сплавов, что расширяет технологические возможности;

- сборки и сварки цилиндрических полуфабрикатов между собой вначале стыковыми швами до заданной длины, а затем прерывистыми швами по образующим до заданного поперечного сечения сформировать расходуемые электроды с заданным постоянным продольным сечением для получения методами ЭШТ, в частности ЭШП, слитков различного профиля (круглых (сплошных и полых), прямоугольных и т.д.), что расширяет технологические возможности;

- сборки и сварки цилиндрических полуфабрикатов между собой вначале прерывистыми швами по образующим в секции заданных различных поперечных сечений, а затем стыковыми швами до заданной длины сформировать расходуемые электроды с заданным переменным продольным сечением для получения методами ЭШТ, а именно ЭШЛ, фасонных заготовок, в частности оживальной формы, что расширяет технологические возможности;

- формирования цилиндрических полуфабрикатов и/или секций из разнородных сплавов в расчетном соотношении, которые затем собирают и сваривают между собой стыковыми швами в определенной последовательности, сформировать расходуемые электроды как с постоянным, так и с переменным продольным сечением для электрошлакового литья круглых и фасонных заготовок (биметаллических или композитных), что расширяет технологические возможности.

Сущность изобретения заключается в том, что при осуществлении способа изготовления расходуемых электродов, включающего выплавку сплава, заливку его в кокиль, в отличие от прототипа, согласно изобретению, заливку сплава осуществляют в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, в котором формируют цилиндрические полуфабрикаты длиной не более 14 диаметров со сварочными кромками на торцах, из которых затем собирают и сваривают расходуемые электроды заданной длины, сечения и состава.

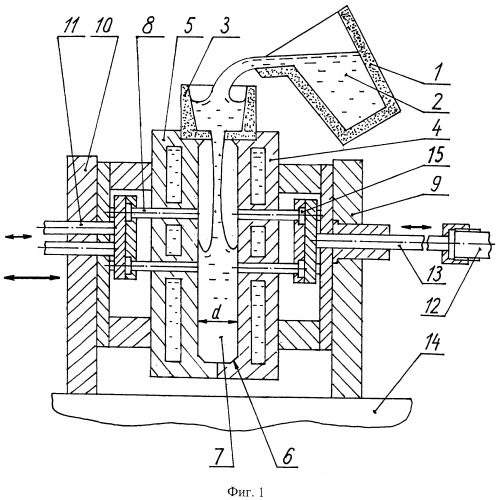

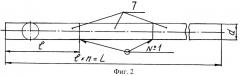

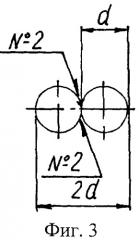

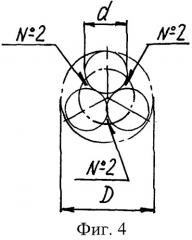

Сущность изобретения поясняется чертежом, где на фиг.1 представлена схема литья цилиндрических полуфабрикатов в водоохлаждаемый разъемный кокиль; на фиг.2 - схема формирования из цилиндрических полуфабрикатов расходуемого электрода заданной длины; на фиг.3-5 - разновидности схем формирования расходуемых электродов заданного поперечного сечения; на фиг.6 - схема формирования расходуемого электрода заданного переменного продольного сечения; на фиг.7 и 8 - схемы формирования разнородных расходуемых электродов с постоянным и переменным продольным сечением.

Изготовление расходуемых электродов по предлагаемому способу осуществляется следующим образом. Выплавляют сплав 2 (фиг.1), например условной марки А, в литейном плавильном агрегате (в индукционной высокочастотной тигельной печи типа ИСТ-0,16), используя в качестве шихты отходы собственного производства (литники, вырубку, отработанные детали и инструмент и т.д.). Выплавленный сплав 2 разливают ручным чайниковым ковшом 1 в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, состоящий из неподвижной 4 и подвижной 5 полуформ. Кокиль устанавливают на литейной машине с неподвижной 9 и подвижной 10 частями, закрепленными на станине 14. Сплав 2 заливают в кокиль через приемную воронку 3. После кристаллизации цилиндрического полуфабриката 7 длиной l не более 14 диаметров d со сварочными кромками 6 на торцах, кокиль размыкают по линии разъема посредством движения подвижной полуформы 5 и извлекают из него полуфабрикат 7 при помощи выталкивателей 8, приводимых в движение толкателями 11 литейной машины. Процесс повторяют в циклическом режиме до полной разливки сплава 2. Получают n литых цилиндрических полуфабрикатов 7 диаметром d и длиной l. Аналогичным образом изготавливают полуфабрикаты 7 диаметром d и длиной l из сплава условной марки В. Далее, определенным образом комбинируя и сваривая между собой полуфабрикаты 7 только из сплава А или только из сплава В, формируют однородные расходуемые электроды с требуемыми параметрами длины и сечения как поперечного, так и продольного (фиг.2-6). Определенным образом комбинируя и сваривая полуфабрикаты 7 как из сплава А, так и из сплава В формируют разнородные расходуемые электроды с требуемыми параметрами длины, сечения и состава (фиг.7, 8).

В частных случаях, формирование цилиндрических полуфабрикатов 7 осуществляют в кокиле на горизонтальной машине литья под давлением (например, модели 711А06), механизм прессования 12, 13 которой используют для извлечения их выталкивателями 15 из неподвижной полуформы 4 кокиля. На кокиль периодически (например, через две-три разливки) наносят защитное покрытие, включающее 60% масла машинного, 15% кварца молотого пылевидного, 15% сурика железного и 10% керосина, либо перед заливкой сплава в кокиль заливают жидкий шлак, составляющий 0,10…0,15 массы полуфабриката 7. Для получения однородных расходуемых электродов с постоянным продольным сечением (фиг.2-5), полуфабрикаты 7 сваривают между собой вначале стыковыми швами №1 (например, автоматической дуговой сваркой с использованием роликоопоры и вращателя) до заданной длины L (фиг.2), а затем прерывистыми швами №2 (например, ручной дуговой сваркой) по образующим до заданного поперечного сечения 2d, D или D1 (фиг.3-5). Для получения однородных расходуемых электродов с переменным продольным сечением (фиг.6) полуфабрикаты 7 сваривают между собой вначале прерывистыми швами №2 по образующим в секции 16 и 17 до заданных различных поперечных сечений (например, до 2d и D1), а затем стыковыми швами №3 и №4 до заданной длины. Для получения разнородных расходуемыхых электродов с постоянным (фиг.7) или переменным (фиг.8) продольным сечением полуфабрикаты 7 и секции 16 и 17 выполняют из разнородных сплавов А и В в расчетном соотношении, которые затем собирают и сваривают между собой стыковыми швами №1, №3, №4 в определенной последовательности.

Получение расходуемых электродов в соответствии с изобретением расширяет технологические возможности их изготовления за счет: широкого варьирования переменными параметрами электродов (длиной, сечением и составом); высокой эффективности использования в малотоннажном производстве с обеспечением ресурсосбережения, что позволяет в единой технологической схеме с методами ЭШТ получать широкую номенклатуру слитков и заготовок, причем как однородных, так и разнородных (биметаллических и композитных).

Указанный технико-экономический эффект подтвержден положительными результатами апробирования способа согласно изобретению в промышленных условиях ФГУП «ГНПП «Сплав» (г.Тула) для производства малыми партиями слитков и заготовок ответственного назначения.

Помимо методов ЭШТ изобретение может быть использовано для других переплавных процессов: вакуумно-дугового, электронно-лучевого, плазменно-дугового и некоторых других.

1. Способ изготовления расходуемых электродов, включающий выплавку сплава, заливку его в кокиль, отличающийся тем, что заливку сплава осуществляют в предварительно подогретый водоохлаждаемый разъемный кокиль с защитным покрытием, в котором формируют цилиндрические полуфабрикаты длиной не более 14 диаметров со сварочными кромками на торцах, из которых затем собирают и сваривают расходуемые электроды заданных длины, сечения и состава.

2. Способ по п.1, отличающийся тем, что формирование цилиндрических полуфабрикатов осуществляют в кокиле на горизонтальной машине литья под давлением, механизм прессования которой используют для извлечения их из неподвижной части кокиля.

3. Способ по п.1, отличающийся тем, что на кокиль периодически наносят защитное покрытие, включающее 60% масла машинного, 15% кварца молотого пылевидного, 15% сурика железного и 10% керосина, либо перед заливкой сплава в кокиль заливают жидкий шлак, составляющий 0,10…0,15 массы цилиндрического полуфабриката.

4. Способ по п.1, отличающийся тем, что цилиндрические полуфабрикаты собирают и сваривают между собой вначале стыковыми швами до заданной длины, а затем прерывистыми швами по образующим до заданного поперечного сечения.

5. Способ по п.1, отличающийся тем, что цилиндрические полуфабрикаты собирают и сваривают между собой вначале прерывистыми швами по образующим в секции заданных различных поперечных сечений, а затем стыковыми швами до заданной длины.

6. Способ по п.4 или 5, отличающийся тем, что цилиндрические полуфабрикаты и/или секции формируют из разнородных сплавов в расчетном соотношении, которые затем собирают и сваривают между собой стыковыми швами в определенной последовательности.