Способ снятия заусенцев и фасок на торцах зубьев цилиндрических зубчатых колес больших типоразмеров на универсальных токарно-карусельных станках

Иллюстрации

Показать всеСпособ включает внеполюсное зацепление обрабатываемого колеса с инструментом и снятие заусенцев и фасок срезанием за счет скольжения боковых поверхностей зубьев инструмента относительно боковых поверхностей зубьев обрабатываемого колеса. При этом в качестве инструмента используют двухвенцовое коническое прямозубое колесо, на боковых поверхностях зубьев которого выполнены режущие кромки, скорость скольжения в контактной точке профиля зуба обрабатываемого цилиндрического колеса относительно профиля зуба инструмента устанавливают переменной, неравной нулю на активном участке линии зацепления, соответствующей рабочей высоте профиля зуба, а после совершения инструментом количества оборотов, равного или кратного числу зубьев обрабатываемого колеса для обеспечения одинаковых условий резания на противоположных боковых сторонах зубьев колеса, производят реверсирование направления вращения зубчатой пары инструмент - обрабатываемое колесо. Для выравнивания условий обработки на входной и выходной сторонах после каждого прохода производят врезание путем сближения осей инструмента и обрабатываемого цилиндрического зубчатого колеса вплоть до образования фаски необходимых геометрических размеров. Технический результат: повышение производительности и качества обработки. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области производства цилиндрических зубчатых колес больших диаметров (более 1500 мм) и может быть использовано в различных отраслях машиностроения и приборостроения.

Необходимость образования фасок и притуплений на торцах зубьев зубчатых деталей диктуется эксплуатационными и технологическими требованиями к качеству зубчатых передач. Наличие фасок по контуру зубьев приводит к повышению долговечности колес за счет устранения концетраторов напряжений на кромках зубьев при термообработке и эксплуатации.

Наложение фасок по контуру зубьев является необходимым перед последующим шевингованием или обкатыванием, т.к. при этих процессах происходит выжимание и наплывы металла на торцах зубьев.

Удаление заусенцев устраняет возможность травматизма рук рабочего.

Для снятия фасок и заусенцев на торцах зубьев применяются специальные способы и инструменты.

Известен инструмент, осуществляющий обработку кромок зубьев способом обкатки и одновременно снятие заусенцев срезанием (Проспект фирмы Сампутенсили Болонья - Италия "Станок для закругления и снятия фасок и заусенцев на торцах зубьев колес SU-200SM", 7 листов). Инструмент, выполняющий данные операции, состоит из двух конических зубчатых колес, входящих в зацепление с обрабатываемой деталью и создающих фаску по контуру зубьев за счет выдавливания металла на торцовую поверхность, и двух дисковых резцов, прижимаемых к торцам колеса винтовыми пружинами и снимающих заусенцы, образующиеся при создании фаски.

Недостатком указанного инструмента является то, что станок, на котором он используется, не позволяет обрабатывать заготовки диаметром более 200 мм.

Для снятия фасок и заусенцев на торцах зубьев применяются специальные способы обработки.

Известны, например, следующие способы наложения фасок на торцовых поверхностях зубьев цилиндрических зубчатых колес, описанные в книге Бурштейна И.Е. и др. Механизация снятия фасок и заусенцев на зубчатых колесах. Машиностроение, 1966: пальцевой конической фрезой на зубозакругляющих станках, трубчатой фрезой, дисковой фасонной фрезой, дисковым абразивным инструментом, червячным инструментом, червячным абразивным инструментом, одновитковыми червячными фрезами.

Известен способ снятия заусенцев и фасок по контуру зубьев зубчатых колес гребенчатыми фрезами (И.А.Коганов, Ю.Н.Федоров, Е.Н.Валиков. Прогрессивные методы изготовления цилиндрических зубчатых колес, М.: Машиностроение, 1981, с.93-102), заключающийся в прокатывании заготовки-колеса вдоль оси гребенчатой фрезы при их относительном расположении под углом контакта 45°. За один оборот заготовки-колеса при ее перемещении от одного торца до другого на всех зубьях заготовки-колеса снимаются заусенцы и образовывается фаска. Для упрощения конструкции обкатного механизма и улучшения условия базирования заготовки-колеса оно находится в плотном зацеплении с эталонной рейкой.

Недостатком указанного способа является то, что его можно использовать только для зубчатых колес небольших размеров и малым числом зубьев.

Известен способ снятия заусенцев и создания фасок по принципу обкатки, реализованный в станках фирмы HURTH модели ZEA (Тайц Б.А. Производство зубчатых колес. Изд. 2-е перераб. и доп. М.: Машиностроение, 1975, 104-105 с. и проспект фирмы HURTH), заключающийся в срезании режущими кромками вращающегося дискового инструмента, зацепляющегося при параллельных осях с зубьями зажатого изделия, фасок по профилю зубьев и удалении заусенцев на торцовых поверхностях специальными резцами.

Недостатками указанного способа являются высокая сложность инструмента, необходимость использования специальных станков, небольшие размеры обрабатываемых заготовок (модуль m=4 мм, наружный диаметр изделия 20-150 мм, длина 150-350 мм).

Известен способ заострения зубьев и снятия скосов на торцах зубьев зубчатых колес больших диаметров и модулей на зуборезных станках с помощью червячных фрез (И.Е.Бурштейн "Высокопроизводительные методы зубозакругления", М., Машгиз, 1969, с.18…24), заключающийся в образовании эвольвентных винтовых поверхностей скосов путем непрерывной обкатки при расстоянии между осью изделия и проекцией оси фрезы, равном радиусу основной окружности обрабатываемого зубчатого колеса. Подача врезания осуществляется при вертикальном перемещении суппорта с фрезой. Каждая сторона профиля торцовой части зуба обрабатывается одной стороной зуба фрезы.

Опыт заводов не подтвердил эффективности применения червячных фрез для наложения фасок.

Недостатком применения червячных фрез для обработки фасок по контуру зубьев является то, что на торцах зубьев остаются заусенцы, которые удаляются слесарной опиловкой.

Таким образом, в настоящее время отсутствуют способы и оборудование, позволяющее удалять заусенцы и выполнять фаски на цилиндрических зубчатых колесах больших типоразмеров, кроме того, известные способы и устройства существенно отличаются от заявленного способа снятия заусенцев и фасок на торцах зубьев цилиндрических зубчатых колес больших типоразмеров на универсальных токарно-карусельных станках.

Задачей изобретения является обеспечение одновременного снятия заусенцев и формирования фасок на торцовых поверхностях зубчатых деталей больших типоразмеров на универсальных станках, например, токарно-карусельных станках, повышение производительности и качества обработки.

Указанная задача достигается тем, что заявляемый к регистрации способ снятия заусенцев и фасок на торцах зубьев цилиндрического зубчатого колеса большого типоразмера на универсальном токарно-карусельном станке включает внеполюсное зацепление обрабатываемого цилиндрического зубчатого колеса с инструментом и снятие заусенцев и фасок срезанием за счет скольжения боковых поверхностей зубьев инструмента относительно боковых поверхностей зубьев обрабатываемого цилиндрического колеса, при этом в качестве инструмента используют двухвенцовое коническое прямозубое зубчатое колесо, на боковых поверхностях зубьев которого выполнены режущие кромки; скорость скольжения в контактной точке профиля обрабатываемого цилиндрического колеса относительно профиля зуба инструмента устанавливают переменной, неравной нулю на активном участке линии зацепления, соответствующей рабочей высоте профиля зуба, а после совершения инструментом количества оборотов, равного или кратного числу зубьев обрабатываемого цилиндрического зубчатого колеса для обеспечения одинаковых условий резания на противоположных боковых сторонах зубьев колеса, производят реверсирование направления вращения зубчатой пары инструмент - обрабатываемое цилиндрическое зубчатое колесо, а для выравнивания условий обработки на входной и выходной сторонах после каждого прохода производят врезание путем сближения осей инструмента и обрабатываемого зубчатого колеса вплоть до образования фаски необходимых геометрических размеров.

Для улучшения качества обработанной поверхности на конечном этапе цикла обработки осуществляется выхаживание путем вращения пары инструмент - обрабатываемое цилиндрическое зубчатое колесо в прямом и обратном направлениях при номинальном межосевом расстоянии, при этом инструмент для удаления заусенцев приводят во вращение от привода станка и осуществляют его подачу в прямом и обратном направлениях, а усилие прижатия инструмента для удаления заусенцев к обрабатываемому цилиндрическому зубчатому колесу выбирают в зависимости от прочностных характеристик его материала.

Желательно, чтобы обрабатываемое цилиндрическое зубчатое колесо было установлено на станке и приведено во вращение от привода станка, а усилие прижатия инструмента к обрабатываемому цилиндрическому зубчатому колесу выбрано из условия обеспечения непрерывного зацепления инструмента с обрабатываемым цилиндрическим зубчатым колесом для его принудительного вращения.

Целесообразно режущие кромки выполнять абразивными или лезвийными.

Не менее целесообразно, чтобы режущие кромки были выполнены в виде алмазоносного слоя, состоящего из алмазного порошка и металлической связки толщиной по крайней мере 2/3 размера зерна основной фракции алмазного слоя.

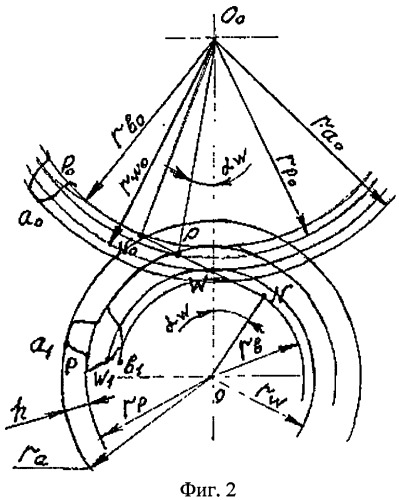

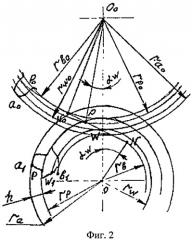

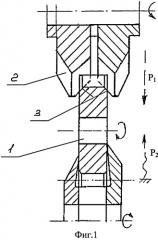

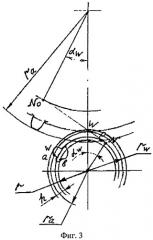

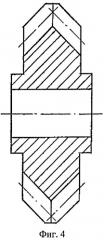

Изобретение поясняется чертежами, где на фиг.1 изображена схема формообразования фасок и удаления заусенцев на торцах зубьев цилиндрических зубчатых колес; на фиг.2 представлено внеполюсное зацепление первого рода (заполюсное), когда зубья обрабатываемого зубчатого колеса являются головками, а зубья инструмента - ножками; на фиг.3 - внеполюсное зацепление второго рода (предполюсное), в котором зубья обрабатываемого колеса являются ножками, а зубья колеса - головками; на фиг.4 - конструкция инструмента для удаления заусенцев и образования фасок на торцах зубьев зубчатых деталей.

Способ снятия заусенцев и фасок на торцах зубьев цилиндрических зубчатых колес больших типоразмеров осуществляется следующим образом.

Снятие заусенцев и наложение фасок на торцах зубьев обрабатываемого цилиндрического зубчатого колеса 1 (далее - заготовка или колесо) осуществляют стальным дисковым зубчатым инструментом 2 с конической формой зубьев (далее - инструмент), на боковых поверхностях которых выполнены режущие кромки 3 (абразивные или лезвийные).

Конструктивно дисковый зубчатый инструмент представляет собой, например, двухвенцовое коническое прямозубое зубчатое колесо, на боковых поверхностях зубьев которого нанесен алмазоносный слой, состоящий из алмазного порошка марки АН (AM) и металлической связки, толщиной, по крайней мере, 2/3 размера зерна основной фракции (алмазного слоя).

Обрабатываемое зубчатое колесо устанавливают на станке универсального токарно-карусельного станка и приводят во вращение от привода станка, а инструмент - на оправку, закрепленную в резцедержателе станка.

Процесс обработки заключается в совместной обкатке заготовки и инструмента и прерывной подаче инструмента в радиальном направлении после совершения им числа оборотов, равного числу зубьев обрабатываемого зубчатого колеса.

Формируют фаски на торцах зубьев колеса срезанием припуска методом срезания стружки за счет проскальзывания зубьев инструмента относительно зубьев обрабатываемого зубчатого колеса. Скорость скольжения в контактной (заданной) точке профиля зуба колеса относительно профиля зуба инструмента переменная, не равна нулю на активном участке линии зацепления и может быть вычислена по зависимости (из теории зубчатых зацеплений):

δSy=0,5db(ω±ω0)(tgαy-tgαw),

где db - диаметр основной окружности обрабатываемого зубчатого колеса,

ω - угловая скорость обрабатываемого зубчатого колеса,

ω0 - угловая скорость инструмента,

αy - угол давления в контактной точке профиля обрабатываемого зубчатого колеса,

αw - угол зацепления.

Усилие прижатия инструмента к обрабатываемому зубчатому колесу выбирают с учетом обеспечения непрерывного зацепления инструмента с зубчатым колесом, при этом зацепление зубчатого колеса с дисковым зубчатым инструментом выполняют внеполюсным.

После совершения инструментом количества оборотов, равного или кратного числу зубьев обрабатываемого зубчатого колеса для обеспечения одинаковых условий резания на противоположных боковых сторонах зубьев обрабатываемого колеса, производят реверсирование направления вращения зубчатой пары инструмент - зубчатое колесо. На этом заканчивается один проход. После каждого прохода необходимо произвести врезание - сближение осей инструмента и обрабатываемого зубчатого колеса вплоть до образования фаски необходимых геометрических размеров.

В зависимости от способа изготовления режущей кромки стального дискового зубчатого инструмента на поверхности торцов обрабатываемого колеса после наложения фасок могут образовываться заусенцы.

Для улучшения качества обработанной поверхности на конечном этапе цикла обработки, осуществляется выхаживание - вращение пары инструмент - зубчатое колесо в прямом и обратном направлениях при номинальном межосевом расстоянии, осуществляя при этом срезание и пластическое деформирование инструментом, например, шевером-прикатником. Усилие прижатия инструмента для удаления заусенцев к обрабатываемому зубчатому колесу зависит от прочностных характеристик материала.

Теоретическими и экспериментальными исследованиями установлено, что оптимальную производительность и качество обработанной поверхности можно обеспечить, если числа зубьев инструмента и обрабатываемого зубчатого колеса не будут иметь общих множителей.

Предлагаемый способ реализован при обработке прямозубого цилиндрического колеса с модулем m=5 мм, числом зубьев обрабатываемого колеса z2=420 и диаметром d2=2100 мм, коэффициентом смещения f=1,0 и числом зубьев z1=31. Формирование фасок осуществлялось на универсальном токарно-карусельном станке мод. 1525 ФЗ.

Основное технологическое время для получения фаски по контуру зуба размерами 0,4/45° составило 0,25 с/зуб.

1. Способ снятия заусенцев и фасок на торцах зубьев цилиндрического зубчатого колеса большого типоразмера на универсальном токарно-карусельном станке, включающий внеполюсное зацепление обрабатываемого цилиндрического зубчатого колеса с инструментом и снятие заусенцев и фасок срезанием за счет скольжения боковых поверхностей зубьев инструмента относительно боковых поверхностей зубьев обрабатываемого цилиндрического колеса, при этом в качестве инструмента используют двухвенцовое коническое прямозубое колесо, на боковых поверхностях зубьев которого выполнены режущие кромки, скорость скольжения в контактной точке профиля зуба обрабатываемого цилиндрического колеса относительно профиля зуба инструмента устанавливают переменной, неравной нулю на активном участке линии зацепления, соответствующей рабочей высоте профиля зуба, а после совершения инструментом количества оборотов, равного или кратного числу зубьев обрабатываемого цилиндрического зубчатого колеса, для обеспечения одинаковых условий резания на противоположных боковых сторонах зубьев колеса производят реверсирование направления вращения зубчатой пары инструмент - обрабатываемое цилиндрическое зубчатое колесо, а для выравнивания условий обработки на входной и выходной сторонах после каждого прохода производят врезание путем сближения осей инструмента и обрабатываемого цилиндрического зубчатого колеса вплоть до образования фаски необходимых геометрических размеров.

2. Способ по п.1, при котором для улучшения качества обработанной поверхности на конечном этапе цикла обработки осуществляют выхаживание путем вращения пары инструмент - обрабатываемое цилиндрическое зубчатое колесо в прямом и обратном направлениях при номинальном межосевом расстоянии, при этом инструмент для удаления заусенцев приводят во вращение от привода станка и осуществляют его подачу в прямом и обратном направлениях, а усилие прижатия инструмента для удаления заусенцев к обрабатываемому цилиндрическому зубчатому колесу выбирают в зависимости от прочностных характеристик его материала.

3. Способ по п.1, при котором обрабатываемое цилиндрическое зубчатое колесо устанавливают на станке и приводят во вращение от привода станка, а усилие прижатия инструмента к обрабатываемому цилиндрическому зубчатому колесу выбирают из условия обеспечения непрерывного зацепления инструмента с обрабатываемым цилиндрическим зубчатым колесом для его принудительного вращения.

4. Способ по п.1, при котором режущие кромки выполняют абразивными или лезвийными.

5. Способ по п.4, при котором режущие кромки выполняют в виде алмазоносного слоя, состоящего из алмазного порошка металлической связки толщиной по крайней мере 2/3 размера зерна основной фракции алмазного слоя.