Способ обработки сопрягаемых поверхностей стальных и/или чугунных деталей

Иллюстрации

Показать всеИзобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может быть использовано для обработки сопрягаемых поверхностей неподвижных соединений деталей. Способ обработки сопрягаемых поверхностей стальных и/или чугунных деталей включает формирование на сопрягаемых поверхностях методом электроэрозионного легирования слоя из цветного металла или сплава, на который методом электроэрозионного легирования дополнительно наносят износостойкие кольцевые участки покрытия из твердых сплавов с высоким коэффициентом трения и переходным слоем, микротвердость которого меньше микротвердости основы детали. Слой из цветного металла или сплава наносят при энергии разряда 0,01-0,63 Дж, кольцевые участки покрытия из твердых сплавов наносят электродом-инструментом из твердых сплавов группы карбидов вольфрама и/или карбидов титана с интервалом 4-6 мм при энергии разряда 0,01-0,63 Дж. Способ позволяет повысить прочность, надежность и долговечность неподвижных соединений с сохранением их требуемой герметичности. 1 н. и 3 з.п. ф-лы, 8 ил., 1 табл.

Реферат

Изобретение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию (ЭЭЛ), и может быть использовано для обработки сопрягаемых поверхностей неподвижных соединений деталей.

Неподвижные соединения сопряженных деталей характеризуются невозможностью их взаимного перемещения. Неподвижность соединения обеспечивается натягом. Прочность соединения определяется посадкой и квалитетом точности. Неподвижные соединения могут быть выполнены по прессовым посадкам (гарантированный натяг) или по переходным посадкам (натяг или зазор).

Сборка неподвижных поверхностей может осуществляться запрессовкой вала в отверстие, нагреванием детали, которая имеет отверстие и охватывает вал, или охлаждением вала [Зуев А.А., Гуревич Д.Ф. Технология сельскохозяйственного машиностроения. М.: Колос, 1980, с.219-220].

При сборке неподвижных деталей, кроме обеспечения прочности соединения, часто стоит задача обеспечения и его герметичности, например, в посадочных местах металлических колец импульсных торцевых уплотнений. Указанные способы такой герметичности не гарантируют.

При сборке неподвижных соединений сопряженные поверхности деталей подвергаются пластическому деформированию, поэтому желательно, чтобы твердые металлические детали имели более мягкий поверхностный слой.

Известен способ электроэрозионного легирования, при помощи которого можно изменить твердость металлической поверхности:

- повысить твердость нанесением на поверхность материала более высокой твердости или диффузионным введением в поверхностный слой необходимых химических элементов из окружающей среды или из материала анода;

- понизить твердость, нанося на поверхность более мягкие материалы;

- повысить твердость при обработке незакаленного, но закаливающегося материала, применяя импульсы с большей энергией или более длительные импульсы, разогревающие металл несколько глубже суммарной толщины нанесенного и диффузионного слоев [Лазаренко Н.И. Электроискровое легирование металлических поверхностей. - М. Машиностроение, 1976. с.19].

Известен способ электроэрозионного легирования карбидными и боридными соединениями тугоплавких металлов, которые в большинстве случаев получают металлокерамическим методом. Иногда эти металлы имеют некоторое количество металлического связующего. Они образуют хороший слой покрытия и, вследствие их небольшой химической активности, наименее чувствительны к составу окружающей среды и материалу основания [Лазаренко Н.И. Электроискровое легирование металлических поверхностей, М. - Машиностроение, 1976, с.13].

Такие покрытия придают поверхности высокую износостойкость и твердость. Однако их сравнительно высокий коэффициент трения (0,3-0,7) не позволяет применять эти покрытия для деталей трения.

Наиболее близким к заявляемому изобретению является способ обработки сопрягаемых поверхностей деталей методом электроэрозионного легирования, с использованием катода и анода, предварительно термообработанных поверхностей с формированием поверхностного слоя, который отличается тем, что используют стальной катод, поверхность которого обрабатывают графитовым электродом с помощью импульсных разрядов при энергии 0,4-4,0 Дж с образованием поверхностного «белого» слоя, микротвердость которого выше микротвердости основной стали, и подслоя - зоны отпуска, который расположен под «белым» слоем и имеет микротвердость ниже, чем микротвердость основной стали, причем после электроэрозионного легирования удаляют «белый» слой [UA №66105, В23Н 1/00, 2008].

В результате применения данного способа для обработки сопрягаемых поверхностей деталей не достигают достаточной прочности, надежности и долговечности неподвижных соединений.

В основу изобретения поставлена задача создания способа обработки сопрягаемых поверхностей деталей, который бы повысил прочность, надежность и долговечность неподвижных соединений с сохранением требуемой герметичности.

Поставленную техническую задачу решают благодаря созданию способа обработки сопрягаемых поверхностей стальных и/или чугунных деталей, включающего, как и известный способ, формирование покрытия на сопрягаемых поверхностях методом электроэрозионного легирования, при этом в соответствии с изобретением электроэрозионным легированием формируют слой из цветного металла, выбранного из группы, включающей индий, олово, кадмий, свинец, медь, серебро, никель или их сплава, на который методом электроэрозионного легирования дополнительно наносят износостойкие кольцевые участки покрытия из твердых сплавов с высоким коэффициентом трения и переходным слоем, микротвердость которого меньше микротвердости основы детали.

Поверхностный слой из цветного металла/ сплава могут наносить при энергии разряда 0,01-0,63 Дж.

Кольцевые участки покрытия из твердых сплавов шириной 4-6 мм наносят электродом-инструментом из твердых сплавов группы карбидов вольфрама и/или карбидов титана с интервалом 4-6 мм при энергии разряда 0,01-0,63 Дж.

Сопрягаемые детали могут иметь цилиндрическую или коническую форму.

Таким образом, в сравнении с прототипом, новыми и обладающими существенными отличиями признаками в соответствии с заявляемым изобретением являются:

- формирование методом электроэрозионного легирования на сопрягаемых поверхностях стальных и/или чугунных деталей слоя из цветного металла, выбранного из группы, включающей индий, олово, кадмий, свинец, медь, серебро, никель или их сплава;

- нанесение поверхностного слоя из цветного металла и/или сплава при энергии разряда 0,01-0,63 Дж;

- дополнительное нанесение на сформированный слой из цветного металла и/или сплава методом электроэрозионного легирования кольцевых участков покрытия из твердых сплавов и, как следствие, формирование твердого износостойкого поверхностного слоя с высоким коэффициентом трения, под которым расположен переходной слой, микротвердость которого меньше микротвердости основы детали;

- формирование кольцевых участков покрытия из твердых сплавов с интервалом А-6 мм и шириной 4-6 мм при использовании электрода - инструмента из твердых сплавов группы карбидов вольфрама и/или карбидов титана, и энергии разряда 0,01-0,63 Дж.

В сформированном поверхностном слое прочность, надежность и долговечность неподвижного соединения обеспечиваются покрытием, состоящим из поверхностей кольцеобразных участков, сформированных последовательным нанесением цветного металла и/или сплава и твердого сплава. Образуются покрытия с твердым, износостойким и имеющим высокий коэффициент трения поверхностным слоем, под которым находится слой, микротвердость которого ниже микротвердости основы. Герметичность неподвижного соединения обеспечивает покрытие, состоящее из поверхностей кольцеобразных участков цветного металла и/или сплава, микротвердость которого ниже микротвердости основы.

Подробное изложение сущности изобретения поясняется чертежами.

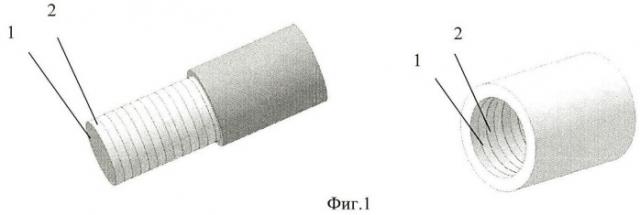

На Фиг.1 представлено схематическое изображение сопрягаемых поверхностей, обработанных с использованием заявляемого способа;

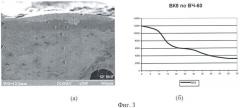

на Фиг.2 изображена микроструктура (а) и распределение микротвердости по глубине слоя (б) при электроэрозионном легировании чугуна марки ВЧ60 никелем;

на Фиг.3 - микроструктура (а) и распределение микротвердости по глубине слоя (б) при электроэрозионном легировании ВЧ60 твердым сплавом ВК8;

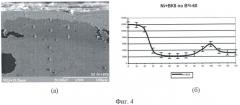

на Фиг.4 - микроструктура (а) и распределение микротвердости по глубине слоя (б) при электроэрозионном легировании чугуна марки ВЧ60 никелем и твердым сплавом ВК8.

Способ осуществляют следующим образом.

На сопрягаемую поверхность стальных и/или чугунных деталей (независимо от их термообработки) методом электроэрозионного легирования наносят покрытие из никеля. При этом используют импульсные разряды при энергии 0,01-0,63 Дж с образованием поверхностного слоя, микротвердость которого меньше микротвердости основы детали.

После этого на поверхностный слой из никеля этим же методом и при этих же режимах наносят кольцевые участки покрытия электродами из твердых сплавов группы карбидов вольфрама или карбидов титана с интервалом 4-6 мм и шириной 4-6 мм (Фиг.1).

Нижняя граница энергии ограничивается эффективностью способа. Увеличение энергии разряда выше верхней границы при нанесении никеля и твердого сплава группы карбидов вольфрама или карбидов титана ведет к резкому повышению шероховатости легируемой поверхности.

Покрытие состоит из поверхностей кольцеобразных участков, сформированных последовательным нанесением никеля и твердого сплава, например, карбида вольфрама или карбида титана (участки 1, Фиг.1). В данном случае образуются покрытия с твердым, износостойким и имеющим высокий коэффициент трения поверхностным слоем, под которым находится слой, микротвердость которого ниже микротвердости основы. При сборке твердый поверхностный слой вминается в мягкий нижележащий слой, однако герметичность соединения при этом не обеспечивается.

Герметичность неподвижного соединения обеспечивает покрытие, состоящее из поверхностей кольцеобразных участков никеля, микротвердость которого ниже микротвердости основы (участки 2, Фиг.1).

Изобретение поясняется конкретным примером выполнения способа обработки сопрягаемых поверхностей для деталей из высокопрочного чугуна марки ВЧ60.

ЭЭЛ образцов высокопрочного чугуна марки ВЧ60 (10×10×8 мм) осуществляли в воздушной среде на установке с ручным вибратором модели «Элитрон 22А». При этом легирование проводили в течение 1,5 мин с использованием 6-го режима (напряжение холостого хода Ux.x=77 В; ток короткого замыкания Iк.з=2,4-2,8 А; емкость накопительного конденсатора С=300 мкФ).

В качестве электродных материалов использовали: никель (Ni) и твердый сплав ВК8. Кроме того, наносили комбинированные электроэрозионные покрытия состава: никель + ВК8.

Для исследования структуры и измерения микротвердости поверхностного слоя использовали шлифы образцов после ЭЭЛ. Поверхность шлифа была ориентирована перпендикулярно к поверхности электроэрозионного упрочнения. Перед изготовлением шлифа для исключения краевого эффекта при легировании торец образца фрезеровали на глубину не менее 2 мм. Для предупреждения скалывания слоя, завалов края образец крепили с контртелом в струбцине. Затем шлиф подвергали химическому травлению для выявления структуры в реактиве в соответствии с материалом основы.

После изготовления шлифы исследовали на оптическом микроскопе "Неофот-2" и растровом электронном микроскопе-анализаторе "РЭМ - 106 И" Сумского ПО "Электрон», где проводили оценку качества слоя, его сплошности, толщины и строения зон подслоя - диффузионной зоны и зоны термического влияния. Одновременно проводили дюрометрический анализ на распределение микротвердости в поверхностном слое и по глубине шлифа от поверхности. Замер микротвердости проводили на микротвердомере ПМТ-3 вдавливанием алмазной пирамиды под нагрузкой 0,5 Н.

В результате металлографических исследований установлено, что сформированные покрытия состоят, как правило, из двух слоев (Фиг.2-4). Вверху расположен «белый» слой (слой, который не поддается травлению обычными реактивами). Ниже располагается переходной слой, более темного цвета. Иногда присутствует третий слой - зона термического влияния.

При электроэрозионном легировании чугуна ВЧ60 никелем формируется поверхностный слой толщиной до 70 мкм, микротвердость которого составляет 2200-2760 МПа. Ниже располагается переходной слой, который является результатом совместного действия процессов диффузии и термического влияния. Микротвердость этого слоя составляет 4290-5260 МПа (Фиг.2, табл.1).

При электроэрозионном легировании чугуна ВЧ60 твердым сплавом ВК8 формируется поверхностный слой толщиной до 30 мкм, микротвердость которого составляет 5790-10300 МПа. Ниже располагается переходной слой с микротвердостью 4900 МПа (Фиг.1).

При последовательном нанесении слоев из никеля и твердого сплава ВК8 микротвердость в поверхностном слое глубиной до 20 мкм составляет 11830 МПа. Ниже расположен переходной слой толщиной 65-85 мкм с микротвердостью 2200 МПа, в нижней части которого, в результате термического влияния, микротвердость повышается до 3560-4580 МПа (Фиг.4, табл.1).

Аналогично распределение микротвердости и при электроэрозионном легировании стали 45 никелем и другими мягкими цветными металлами с последующим легированием твердым сплавом ВК8.

Результаты распределения микротвердости по глубине, толщина нанесенного слоя (Δh) и шероховатость (Ra) образцов из высокопрочного чугуна и стали 45 сведены в табл.1.

| Таблица 1 | |||||||

| Свойства электроэрозионных покрытий на высокопрочном чугуне и стали 45 | |||||||

| Материал основы | Материал электрода | Толщина, мкм | Микротвердость, МПа | Ra, мкм | |||

| Белый слой | Переходной слой | Δh | Белый слой | Переходной слой | |||

| ВЧ60* | Ni | До 70 | 10 | 70 | 2200-2760 | 4290-5260 | 1,2-1,6 |

| ВЧ60 | ВК8 | 25-30 | 15 | 20 | 5790-10300 | 4900 | 2,9 |

| ВЧ60 | Ni+ВК8 | 20 | 65-85 | 70 | 11830 | 2200-4580 | 1,0 |

| Ст45** | In | 20 | 10 | 20 | 80-110 | 1200-2800 | 0,6-1,2 |

| Ст45 | ВК8 | 20 | 10 | 20 | 11000 | 3500 | 2,9 |

| Ст45 | In+BK8 | 20 | 10 | 20 | 3600 | 1970 | 0,52 |

| Ст45 | Sn | 30 | 10 | 30 | 210 | 1400-3000 | 0,8-1,5 |

| Ст45 | Sn+BK8 | 20 | 10 | 20 | 3970 | 1800-2700 | 0,59 |

| Ст45 | Cd | 20 | 10 | 20 | 370 | 1600-3100 | 0,8-1,2 |

| Ст45 | Cd+BK8 | 20 | 10 | 20 | 5600 | 1750-1900 | 0,77 |

| Ст45 | Pb | 30 | 10 | 25 | 300 | 1500-3000 | 1,0-1,2 |

| Ст45 | Pb+BK8 | 25 | 10 | 25 | 4100 | 1450-3100 | 0,56 |

| Ст45 | Cu | 20 | 10 | 20 | 850-900 | 2500-3000 | 0,6-1,0 |

| Ст45 | Сu+BK8 | 20 | 10 | 20 | 10490 | 2300-3570 | 0,48 |

| Ст45 | Ni | 25 | 10 | 25 | 2000 | 2500 | 1,2-1,6 |

| Ст45 | Ni+BK8 | 15 | 60-70 | 10000 | 2000-5700 | 1,0 | |

| Ст45 | БрБ2 | 30 | 10 | 30 | 1050-1150 | 2500-3000 | 0,8-1,4 |

| Ст45 | БрБ2+BK8 | 25 | 10 | 25 | 9000 | 2500-3870 | 0,75 |

| * - микротвердость материала основы Нµ=2900-3100 МПа; | |||||||

| ** - микротвердость материала основы Нµ=2700-2800 МПа. |

1. Способ обработки сопрягаемых поверхностей стальных и/или чугунных деталей, включающий формирование покрытия на сопрягаемых поверхностях методом электроэрозионного легирования, отличающийся тем, что электроэрозионным легированием формируют слой из цветного металла или сплава, на который методом электроэрозионного легирования дополнительно наносят износостойкие кольцевые участки покрытия из твердых сплавов с высоким коэффициентом трения и переходным слоем, микротвердость которого меньше микротвердости основы детали.

2. Способ по п.1, отличающийся тем, что слой из цветного металла или сплава наносят при энергии разряда 0,01-0,63 Дж.

3. Способ по п.1, отличающийся тем, что кольцевые участки покрытия из твердых сплавов наносят электродом-инструментом из твердых сплавов группы карбидов вольфрама и/или карбидов титана с интервалом 4-6 мм, при энергии разряда 0,01-0,63 Дж.

4. Способ по п.1 или 3, отличающийся тем, что кольцевые участки покрытия из твердых сплавов наносят шириной 4-6 мм с интервалом 4-6 мм.