Способ изготовления тракта охлаждения теплонапряженных конструкций

Иллюстрации

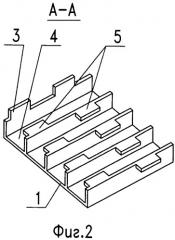

Показать всеИзобретение может быть использовано при создании охлаждаемых конструкций с большими удельными тепловыми потоками. Токарной обработкой получают внутреннюю и наружную оболочки. При токарной обработке внутренней оболочки 1 на ее внешней поверхности фрезеруют пазы 4 с получением на ребрах лепестков 5, образованных кольцевыми выступами 3. Загибают лепестки в соответствии с осевым профилем образуемого канала охлаждения и внутренним профилем наружной оболочки с обеспечением соединения между собой вершин двух смежных ребер или соединения между собой вершин всех ребер и образования единой кольцевой поверхности. Осуществляют соединение пайкой внутренней и наружной оболочек по вершинам ребер и по кольцевым поверхностям, образованным лепестками с получением каналов охлаждения. Способ обеспечивает повышение устойчивости внутренней оболочки и увеличение прочности изделия. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области теплоэнергетики, а именно к теплообменным аппаратам, и может быть использовано при создании охлаждаемых конструкций с большими удельными тепловыми потоками.

В настоящее время для охлаждения стенок теплонапряженных конструкций в основном применяется регенеративное охлаждение, заключающееся в подаче охладителя по специальным пазам, выполненным между внутренней охлаждаемой и наружной силовой оболочками, скрепленными между собой по вершинам пазов тракта охлаждения.

Прочность тракта охлаждения в данном случае определяется прочностью паяных швов между внутренней и наружной оболочками из-за того, что прочность припоя ниже прочности материала оболочек. Для увеличения прочности паяного соединения необходимо увеличение площади соприкосновения контактируемых поверхностей. Увеличение толщины ребра нецелесообразно из-за того, что это ведет к уменьшению числа ребер и увеличению перепада давлений в тракте охлаждения.

Известен способ изготовления тракта охлаждения теплонапряженных конструкций, заключающийся в выполнении ребер на внешней поверхности внутренней оболочки и последующем соединении внутренней и внешней оболочек по вершинам ребер, например, при помощи пайки, с образованием каналов охлаждения (М.В.Добровольский и др. Жидкостные ракетные двигатели. Основы проектирования, М., "Высшая школа", 1968 г., рис.4.26.г, стр.166-167 - прототип).

При данном способе изготовления предварительно изготавливают профилированные внутреннюю и наружную оболочки, причем наружный профиль внутренней оболочки эквидистантен внутреннему профилю наружной оболочки. Соединяемые профили оболочек отличаются друг от друга на толщину припоя. На наружной поверхности внутренней оболочки фрезеруются пазы. Затем на внутреннюю оболочку устанавливают припой, одевают наружную оболочку тракта охлаждения и производят пайку. Соединение оболочек происходит припоем по вершинам ребер.

При увеличении давления внутри тракта охлаждения внутренняя оболочка теряет устойчивость и вспучивается, особенно в цилиндрической части. Для увеличения прочности оболочек устанавливают бандажи, что ведет к ухудшению габаритно-массовых характеристик конструкции.

Задачей предлагаемого изобретения является устранение указанных недостатков и создание тракта охлаждения, конструкция которого позволяет повысить устойчивость и прочность внутренней и внешней оболочек.

Решение указанной задачи достигается тем, что в предложенном способе изготовления тракта охлаждения теплонапряженных конструкций, заключающемся в получении токарной обработкой внутренней и наружной оболочек, выполнении фрезерованием ребер на внешней поверхности внутренней оболочки и последующем соединении внутренней и внешней оболочек по вершинам ребер, например при помощи пайки, с образованием каналов охлаждения, согласно изобретению при получении наружного контура внутренней оболочки выполняют кольцевые выступы, затем фрезеруют каналы охлаждения, а полученные при этом лепестки, образовавшиеся за счет превышения выступа над профилем канала охлаждения, загибают внутрь канала тракта охлаждения в соответствии с осевым профилем канала и внутренним профилем наружной оболочки.

Для улучшения условий работы оболочек лепестки выполняют таким образом, что вершины двух смежных ребер оказываются соединенными между собой или лепестки выполняют на разном расстоянии от торцов оболочек. Такое расположение лепестков позволяет получить дополнительные места контакта между внутренней и наружной оболочками, что приводит к уменьшению длины неподкрепленных участков тракта.

Для улучшения условий работы оболочек лепестки выполняют таким образом, что вершины всех ребер оказываются соединенными между собой с образованием единой кольцевой поверхности. В этом случае соединение оболочек между собой происходит не только по поверхности ребер, но и по образованной кольцевой поверхности лепестков, что позволяет увеличить устойчивость оболочек и прочность конструкции в целом.

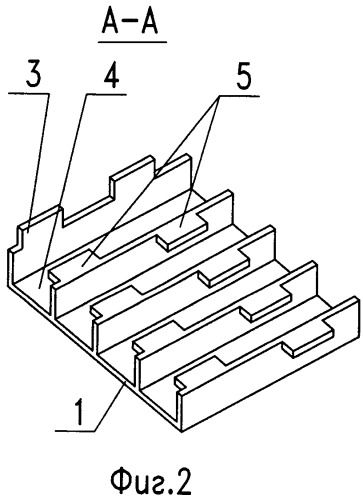

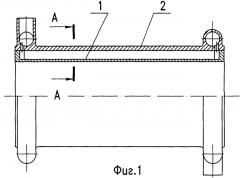

Сущность изобретения иллюстрируется чертежами, где на фиг.1 показан продольный осевой разрез тракта, на фиг.2 - часть тракта охлаждения с лепестками в аксонометрии.

Указанный способ реализуется следующим образом.

Предварительно изготавливают профилированные внутреннюю 1 и наружную 2 оболочки, причем наружный профиль внутренней оболочки эквидистантен внутреннему профилю наружной оболочки, за исключением того, что при токарной обработке оставляют кольцевые выступы 3. На наружной поверхности внутренней оболочки 1 фрезеруются пазы 4. Полученные при этом лепестки 5, образовавшиеся за счет превышения кольцевого выступа 3 над профилем канала охлаждения, загибают внутрь канала тракта охлаждения в соответствии с осевым профилем канала и внутренним профилем наружной оболочки 2. Затем на внутреннюю оболочку устанавливают припой не только по поверхностям ребер, но и по кольцевым поверхностям, образованным лепестками 5, одевают наружную оболочку 2 тракта охлаждения и производят пайку. Соединение оболочек происходит при помощи припоя не только по вершинам ребер, но и по кольцевым поверхностям, образованным лепестками, что позволяет увеличить устойчивость оболочек и прочность конструкции в целом.

Использование предложенного технического решения позволит повысить устойчивость внутренней оболочки и повысить прочность изделия в целом.

1. Способ изготовления тракта охлаждения теплонапряженных конструкций, включающий получение токарной обработкой внутренней и наружной оболочек, фрезерование пазов на внешней поверхности внутренней оболочки с получением ребер и последующее соединение пайкой внутренней и наружной оболочек с образованием каналов охлаждения, отличающийся тем, что при токарной обработке внутренней оболочки на ее внешней поверхности выполняют кольцевые выступы, а затем фрезеруют пазы с получением на ребрах лепестков, образованных кольцевыми выступами, загибают лепестки в соответствии с осевым профилем образуемого канала охлаждения и внутренним профилем наружной оболочки, а соединение внутренней и наружной оболочек пайкой производят по вершинам ребер и по кольцевым поверхностям, образованным лепестками.

2. Способ по п.1, отличающийся тем, что лепестки загибают с обеспечением соединения между собой вершин двух смежных ребер.

3. Способ по п.1, отличающийся тем, что лепестки загибают с обеспечением соединения между собой вершин всех ребер и образования единой кольцевой поверхности.