Устройство для охлаждения зоны резания металлорежущего станка

Иллюстрации

Показать всеУстройство содержит соединенную с источником сжатого воздуха вихревую трубу с патрубком холодного потока, установленным на его выходе ионизатором с подключенными к источнику питания кольцевым и игольчатым электродами, эжектором, соединенным с источником жидкой среды. Для повышения эффективности обработки деталей за счет повышения смазывающих свойств потока СОТС оно снабжено внешним соплом кольцевого сечения для подачи горячего потока. Эжектор установлен на выходе внешнего сопла в кольцевой полости, образованной внешним соплом и патрубком холодного потока, смещенным по отношению к внешнему соплу в направлении обрабатываемой детали и установленным с возможностью осевого перемещения. 2 ил.

Реферат

Изобретение относится к области станкостроения, а именно к устройствам для охлаждения зоны резания металлорежущего станка.

Известно устройство для подачи газообразного смазочно-охлаждающего технологического средства (СОТС) для охлаждения и смазки инструментов [Патент РФ 2288089, МКИ B23Q 11/10, опубл. 27.11.2006], содержащее внутреннее сопло для формирования потока СОТС с установленным на его выходе ионизатором, дополнительное внешнее сопло, при этом устройство выполнено с возможностью разделения потока газообразного СОТС на части и подачи одной из них на вход внутреннего сопла, а второй - во внешнее сопло.

Недостатком такой конструкции является низкая охлаждающая способность СОТС, представляющего собой ионизированный газ, обладающий, как известно, низкой теплоемкостью. Поэтому данное устройство может найти применение только при чистовой обработке, когда силы резания сравнительно невелики и, следовательно, тепловыделение незначительно. При черновой обработке обрабатываемую деталь необходимо охлаждать дополнительно.

Известно устройство для охлаждения зоны резания [Патент РФ 2016738, МКИ B23Q 11/10, опубл. 30.07.1994], содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубком холодного потока, установленным на его выходе ионизатором с подключенными к источнику питания кольцевым и игольчатым электродами.

Недостатком такой конструкции также является низкая эффективность охлаждения зоны резания ионизированным воздухом, выполняющим функцию СОТС.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для охлаждения зоны резания металлорежущего станка [Патент РФ 2045381, МКИ B23Q 11/10, опубл. 10.10.1995], содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубком холодного потока, установленным на его выходе ионизатором с подключенными к источнику питания кольцевым и игольчатым электродами, эжектором, соединенным с источником жидкой среды.

Данная конструкция имеет следующие недостатки. Распыливание жидкой среды в потоке ионизированного воздуха для улучшения его охлаждающих свойств приводит к ухудшению его смазывающих свойств. Частицы распыленной жидкости при попадании на поверхность обрабатываемой детали превращаются в пар, который препятствует взаимодействию ионизированных частиц с ювенильными поверхностями обрабатываемой детали. Тем самым ухудшаются смазочные свойства потока СОТС, что приводит к снижению эффективности обработки деталей.

Техническим результатом изобретения является повышение эффективности обработки деталей на металлорежущем станке за счет улучшения смазывающих свойств потока СОТС.

Поставленный технический результат достигается тем, что устройство для охлаждения зоны резания металлорежущего станка, содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубком холодного потока, установленным на его выходе ионизатором с подключенными к источнику питания кольцевым и игольчатым электродами, эжектором, соединенным с источником жидкой среды, согласно изобретению оно снабжено внешним соплом кольцевого сечения, в которое осуществлена подача горячего потока, эжектор установлен на выходе внешнего сопла в кольцевой полости, образованной внешним соплом и патрубком холодного потока, смещенным по отношению к внешнему соплу в направлении обрабатываемой детали и выполненным с возможностью осевого перемещения.

Эжектор целесообразно выполнять в виде калиброванного отверстия, соединяющего кольцевую полость, образованную внешним соплом и патрубком холодного потока, с источником жидкой среды. Возможны и другие варианты исполнения эжектора.

Такое конструктивное выполнение устройства обеспечивает подачу СОТС в зону резания металлорежущего станка в виде потока, имеющего в поперечном сечении различные технологические свойства. Во внутренней части потока, выходящей из патрубка холодного потока, содержатся ионизированные частицы. Эта часть потока направлена непосредственно в зону контакта инструмента с обрабатываемой деталью. Периферийная часть потока (горячий поток вихревой трубы), выходящая из внешнего сопла кольцевого сечения имеет высокое содержание частиц распыленной жидкости, что способствует эффективному охлаждению детали и инструмента, так как частицы жидкости, испаряясь с поверхности детали и инструмента эффективно поглощают выделяемую в процессе резания теплоту. Поскольку конец патрубка холодного потока выдвинут по направлению к зоне обработки, то давление во внутренней части потока несколько выше, чем в периферийной части. Это препятствует проникновению частиц распыленной жидкости из внешней части потока в зону резания, при этом исключается испарение частиц жидкости и образование пара в зоне резания, препятствующего взаимодействию ионизированных частиц с ювенильными поверхностями обрабатываемой детали. Этим обеспечивается улучшение смазывающих свойств потока СОТС в зоне резания и тем самым повышение эффективности обработки деталей на металлорежущем станке.

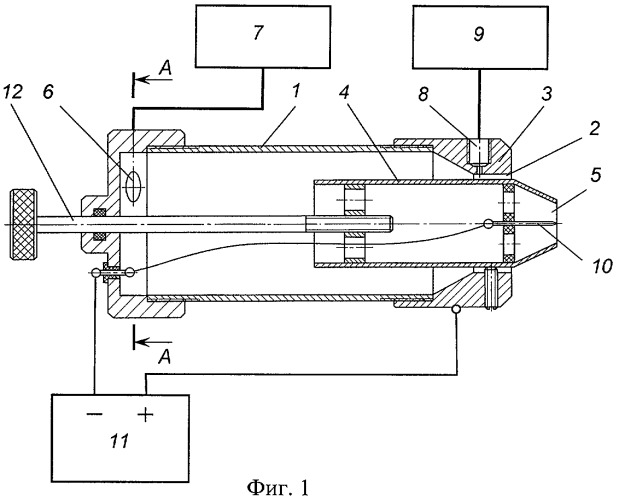

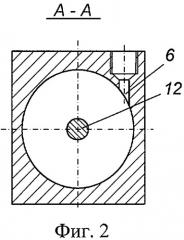

Сущность изобретения поясняется чертежами, где на фиг.1 показано устройство для охлаждения зоны резания металлорежущего станка (продольный разрез), а на фиг.2 - разрез А-А на фиг.1.

Устройство для охлаждения зоны резания металлорежущего станка согласно изобретению содержит корпус вихревой трубы 1 (фиг.1), внешнее сопло кольцевого сечения 2, образуемое сопловым насадком 3 и патрубком вывода холодного потока 4, конец которого образует внутреннее сопло 5. Корпус вихревой трубы 1 имеет тангенциально расположенный по отношению к нему сопловой ввод 6 (фиг.2), подключенный к источнику сжатого воздуха 7 (фиг.1). В сопловом насадке 3 расположен эжектор, выполненный в виде отверстия 8, соединенного трубопроводом с источником жидкой среды 9. Внутри патрубка 4 установлен ионизатор, состоящий из кольцевого положительного электрода, функцию которого выполняет патрубок 4, и игольчатого отрицательного электрода 10, подсоединенных к электрическому источнику питания 11. Для изменения расстояния между концами внутреннего и внешнего сопел служит регулировочный винт 12.

Работа устройства для охлаждения зоны резания металлорежущего станка заключается в следующем.

Воздух от источника сжатого воздуха 7 (фиг.1), например от цеховой сети, поступает в тангенциальный сопловой ввод 6 (фиг.2). Внутри корпуса вихревой трубы 1 (фиг.1) образуется вихревой поток. Поскольку в воздухе в цеховой сети обычно содержатся частицы воды, то они под действием центробежных сил, возникающих в вихревом потоке, попадают на внутреннюю поверхность корпуса 1 и перемещаются периферийными (горячими) слоями вихревого потока по направлению к внешнему соплу 2. Через отверстие 8, расположенное в сопловом насадке 3, периферийные слои дополнительно эжектируют охлаждающую жидкость от источника жидкой среды 9. В кольцевой полости, образуемой сопловым насадком 3 и патрубком 4, периферийные слои имеют поступательное и вращательное движение относительно оси корпуса вихревой трубы 1. Этим достигается равномерное распыление жидкости в потоке воздуха, выходящим из внешнего сопла 2. Количество подаваемой жидкости в отверстие 8 может регулироваться, например, вентилем в зависимости от режимов обработки детали. При чистовой обработке вентиль может быть полностью перекрыт, так как количество влаги, содержащейся в воздухе цеховой сети, достаточно для охлаждения детали.

Центральные холодные слои вихревого потока, образующегося внутри цилиндрического корпуса вихревой трубы 1, поступают в патрубок 4, внутри которого находится игольчатый электрод 10. Поскольку игольчатый электрод подключен к отрицательному электроду источника питания 11, а патрубок 4 через корпус устройства гальванически связан с положительным электродом, то между игольчатым электродом 10 и патрубком 4 возникает разность электрических потенциалов. Вследствие этого на выходе внутреннего сопла 5 образуется коронный разряд, ионизирующий проходящий через него воздушный поток.

Выходящая из внешнего сопла 2 периферийная часть потока СОТС (горячий поток вихревой трубы) имеет высокое содержание частиц распыленной жидкости, что способствует эффективному охлаждению детали и инструмента в зоне обработки. Часть потока СОТС, выходящая из внутреннего сопла 5, содержит ионизированные частицы и направлена непосредственно в зону резания. Поскольку конец внутреннего сопла смещен относительно внешнего сопла по направлению к обрабатываемой детали, то давление во внутренней части потока несколько выше, чем во внешней части потока, поэтому частицы жидкой среды не проникают во внутреннюю часть потока и не препятствуют взаимодействию ионизированных частиц с ювенильными поверхностями обрабатываемой детали. Для достижения оптимального сочетания от действия смазывающей части потока из внутреннего сопла 5 и охлаждающей части потока из внешнего сопла 2 в устройстве предусмотрена возможность изменения расстояния между концами этих сопел регулировочным винтом 12. Чем больше это расстояние, тем выше смазывающий эффект СОТС и, наоборот, чем меньше расстояние - тем выше охлаждающий эффект.

Такое конструктивное решение позволяет обеспечить защиту центральной части потока от проникновения в нее частиц распыленной жидкости, которые при попадании непосредственно в зону резания образуют пар, препятствующий взаимодействию ионизированных частиц центральной части потока СОТС с ювенильными поверхностями обрабатываемой детали. Тем самым обеспечиваются благоприятные условия для взаимодействия ионизированных частиц, содержащихся в потоке из внутреннего сопла, с обрабатываемой поверхностью детали, что способствует повышению эффективности обработки детали, за счет улучшения смазывающих свойств СОТС.

Устройство для охлаждения зоны резания металлорежущего станка, содержащее соединенную с источником сжатого воздуха вихревую трубу с патрубком холодного потока, установленным на его выходе ионизатором с подключенными к источнику питания кольцевым и игольчатым электродами, эжектором, соединенным с источником жидкой среды, отличающееся тем, что оно снабжено внешним соплом кольцевого сечения для подачи горячего потока, эжектор установлен на выходе внешнего сопла в кольцевой полости, образованной внешним соплом и патрубком холодного потока, смещенным по отношению к внешнему соплу в направлении обрабатываемой детали и установленным с возможностью осевого перемещения.