Способ получения хлороформа

Иллюстрации

Показать всеИзобретение относится к способу получения хлороформа, включающему термическое хлорирование метана, последующую конденсацию полученной смеси хлорметанов, возврат неконденсирующихся компонентов на хлорирование, выделение из конденсата целевого продукта и метиленхлорида методом ректификации и возврат выделенного метиленхлорида на хлорирование, дополнительное хлорирование метана совместно с метиленхлоридом и неконденсирующимися компонентами. При этом конденсацию хлорметанов проводят в режиме фракционной конденсации при полной конденсации хлороформа и четыреххлористого углерода и частичной конденсации метиленхлорида, причем неконденсирующийся газовый поток, содержащий пары метиленхлорида, метилхлорида и непрореагировавшего метана, возвращают на термическое хлорирование, а из конденсата хлорметанов извлекают ректификацией сконденсировавшуюся часть метиленхлорида. Извлеченный из конденсата метиленхлорид используют для создания флегмы при фракционной конденсации хлорметанов. Фракционную конденсацию хлорметанов проводят при давлении 0,2-0,4 МПа и температуре отходящих неконденсирующихся газов 0-30°С. Технический результат - упрощение аппаратурного оформления процесса получения хлороформа и, как следствие, снижение энергетических затрат. 3 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Изобретение относится к химической технологии, а именно к способу получения хлороформа, применяемого в качестве полупродукта в промышленности основного органического синтеза, в частности фторопласта, растворителя, экстрагента.

В отечественной промышленности хлороформ является сопутствующим продуктом при производстве метиленхлорида, который получают термическим хлорированием природного газа при температуре 480-520°С (Промышленные хлорорганические продукты. Справочник под редакцией Ошина Л.А., М., «Химия», 1978, с.26-35). К недостаткам данного способа следует отнести использование громоздких аппаратов для хлорирования, температурный режим обеспечивается строгим выдерживанием соотношения метан-хлор и рециркулируемым в системе хлористым метилом. Кроме того, процесс хлорирования метана характеризуется преимущественным выходом метиленхлорида по отношению к хлороформу. На 1 т метиленхлорида получают 0,4-0,5 т хлороформа и 0,1 т кубовых остатков, содержащих, в основном. озоноразрушающий четыреххлористый углерод (Ф.Ф.Муганлинский, Ю.А.Трегер, М.М.Люшин «Химия и технология галогенорганических соединений», М., «Химия», 1991, с.67).

В условиях снижения потребности в метиленхлориде, увеличения спроса на хлороформ, а также весьма ограниченного сбыта четыреххлористого углерода предложено ведение процесса получения хлороформа в две стадии: на первой стадии осуществляется хлорирование природного газа, а на второй стадии проводится жидкофазное хлорирование хлористого метила и/или метиленхлорида. Дохлорирование рекомендуется проводить с химическим инициатором или в условиях фотоинициирования реакции (В.Н.Розанов, Ю.А.Трегер. «Химия и бизнес», №2-3 (66-67), 2005, с.78). Данный способ позволяет увеличить выход хлороформа, однако требуется сложное аппаратурное оформление процесса.

Наиболее близким к заявляемому по совокупности существенных признаков является способ получения хлороформа, включающий термическое хлорирование метана с получением смеси хлорметанов, удаление из смеси хлорметанов хлористого метила и жидкофазное хлорирование смеси хлорметанов, освобожденных от хлористого метила, при фотохимическом инициировании с последующей ректификацией (пат. RU №2165917, С07С 19/04, С07С 17/10, опубл. 27.04.2001).

Известный способ получения хлороформа сложен в техническом исполнении, требует двухступенчатого оформления процесса, включающего узел высокотемпературного хлорирования метана с получением смеси хлорметанов, узел извлечения из смеси продуктов хлорирования хлористого метила, а также узел жидкофазного фотохлорирования смеси хлорметанов. Процесс фотохлорирования весьма чувствителен к наличию ингибиторов реакции хлорирования, в первую очередь, к присутствию кислорода. Этот фактор накладывает повышенные требования к качеству применяемого хлора. Обычный электролизный хлор непригоден для проведения фотохлорирования, требуется специальная очистка электролизного хлора от кислорода путем конденсации хлора и последующего его испарения. Такая подготовка хлора сопряжена со значительными энергетическими затратами.

Технической задачей настоящего изобретения является упрощение аппаратурного оформления процесса и снижение энергетических затрат.

Поставленная техническая задача решается тем, что в способе получения хлороформа, включающем термическое хлорирование метана, последующую конденсацию хлорметанов и выделение из них целевого продукта методом ректификации, возврат неконденсирующихся компонентов на хлорирование, отделение и возврат на хлорирование метиленхлорида, дополнительное хлорирование метиленхлорида, согласно изобретению, дополнительное хлорирование метиленхлорида проводят термическим путем совместно с метаном и неконденсирующимися компонентами.

Конденсацию хлорметанов проводят в режиме фракционной конденсации при полной конденсации хлороформа и четыреххлористого углерода и частичной конденсации метиленхлорида, причем неконденсирующийся газовый поток, содержащий пары метиленхлорида, метилхлорида и непрореагировавшего метана, возвращают на термическое хлорирование, а из конденсата хлорметанов извлекают ректификацией сконденсировавшуюся часть метиленхлорида.

Извлеченный из конденсата метиленхлорид используют для создания флегмы при фракционной конденсации хлорметанов.

Фракционную конденсацию хлорметанов проводят при давлении 0,2-0,4 МПа и температуре отходящих неконденсирующихся газов 0-30°С.

Предлагаемый способ проверен на опытно-промышленной установке.

В состав установки входит реактор газофазного хлорирования природного газа - метана, колонна улавливания хлористого водорода из продуктов хлорирования, водокольцевой компрессор для сжатия нейтральных продуктов хлорирования и колонна фракционной конденсации хлорметанов с линией рецикла неконденсирующихся газов на хлорирование.

Процесс хлорирования проводится в непрерывном режиме. Реактор хлорирования оборудован газоструйным инжекторным смесителем. Коэффициент инжекции равен 4,8. Температура газовой смеси на выходе из реактора составляет 430-450°С. Время пребывания газовой смеси в реакционной зоне составляет 8-10 с в расчете на холодный газ.

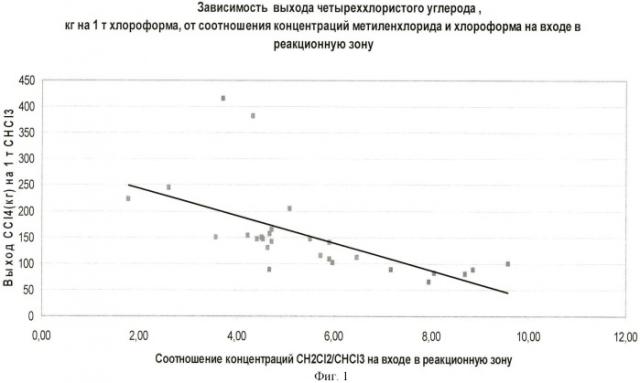

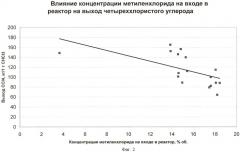

В процессе исследования определено влияние концентрации реагентов на входе в реактор (на входе в сопло), а также концентрации реагентов, поступающих в реакционную зону, на селективность процесса, которая оценивается по выходу четыреххлористого углерода в расчете на 1 т хлороформа. Концентрации реагентов на входе в реакционную зону рассчитаны исходя из значений концентраций реагентов на входе в реактор (на входе в сопло реактора) и на выходе из реакционной зоны с учетом коэффициента инжекции.

Результаты исследований представлены в табл.1, 2 и на фиг.1, 2.

Как следует из данных, представленных в таблицах и на чертежах, при увеличении концентрации метиленхлорида на входе в сопло реактора и увеличении соотношения метиленхлорид/хлороформ на входе в реакционную зону увеличивается селективность процесса, снижается образование четыреххлористого углерода на 1 т хлороформа.

В соответствии с предлагаемым способом исключается по сравнению с прототипом создание узла получения очищенного от кислорода хлора, что ведет к сокращению энергозатрат. Кроме того, исключается стадия фотохимического хлорирования метиленхлорида и последующая очистка продуктов хлорирования метиленхлорида от кислых примесей, что по совокупности приводит к упрощению способа.

| Таблица 1 | |||||||

| Влияние концентрации реагентов, поступающих в реакционную зону, на скорости образования хлороформа и четыреххлористого углерода в газоструйном реакторе с внутренней циркуляцией реакционных газов | |||||||

| № опыта | Концентрация реагентов на входе в реакционную зону, % об. | Соотношение CH2Cl2/CHCl3 | Выход CCl4 (кг) на 1 т CHCl3 | ||||

| СН4 | CH3Cl | CH2Cl2 | CHCl3 | Cl2 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 67,66 | 8,08 | 3,99 | 1,54 | 3,23 | 2,59 | 244 |

| 2 | 59,37 | 12,16 | 5,95 | 3,36 | 3,21 | 1,77 | 223 |

| 5 | 62,17 | 8,61 | 8,38 | 1,65 | 3,29 | 5,08 | 205 |

| 6 | 57,09 | 9,36 | 11,92 | 2,70 | 3,21 | 4,41 | 146 |

| 7 | 56,65 | 9,66 | 12,24 | 2,70 | 3,17 | 4,53 | 146 |

| 8 | 55,39 | 10,89 | 12,36 | 2,67 | 3,18 | 4,63 | 129 |

| 9 | 53,70 | 10,62 | 13,78 | 2,92 | 3,23 | 4,72 | 141 |

| 10 | 54,79 | 10,33 | 13,03 | 2,89 | 3,35 | 4,51 | 149 |

| 11 | 57,45 | 8,79 | 11,97 | 2,56 | 3,29 | 4,68 | 156 |

| 12 | 58,67 | 9,13 | 10,65 | 2,52 | 3,25 | 4,23 | 152 |

| 13 | 57,71 | 9,38 | 11,40 | 2,42 | 3,27 | 4,71 | 165 |

| 14 | 62,05 | 9,64 | 10,09 | 1,83 | 2,81 | 5,51 | 146 |

| 15 | 54,99 | 10,04 | 15,83 | 2,68 | 2,81 | 5,91 | 140 |

| 16 | 66,60 | 8,68 | 6,36 | 1,78 | 2,85 | 3,57 | 149 |

| 17 | 54,86 | 7,98 | 16,28 | 2,84 | 3,09 | 5,73 | 115 |

| 18 | 60,04 | 9,57 | 13,87 | 2,35 | 2,42 | 5,90 | 108 |

| 19 | 61,87 | 10,91 | 10,75 | 2,30 | 2,43 | 4,67 | 89 |

| 20 | 61,09 | 10,46 | 12,55 | 1,94 | 2,39 | 6,47 | 112 |

| 21 | 62,12 | 9,56 | 12,19 | 2,04 | 2,42 | 5,98 | 101 |

| 22 | 59,24 | 9,15 | 16,90 | 2,36 | 2,11 | 7,16 | 88 |

| 23 | 59,54 | 9,60 | 16,76 | 1,75 | 2,12 | 9,58 | 100 |

| 24 | 60,69 | 9,73 | 15,38 | 1,91 | 2,11 | 8,05 | 82 |

| 25 | 62,73 | 8,98 | 15,57 | 1,79 | 1,87 | 8,70 | 79 |

| 26 | 61,37 | 9,83 | 16,02 | 1,81 | 1,88 | 8,85 | 88 |

| 27 | 64,25 | 9,23 | 13,73 | 1,73 | 1,87 | 7,94 | 64 |

| Таблица 2 | |||||

| Влияние концентрации реагентов на входе в реактор (вход в сопло) на выход четыреххлористого углерода в процессе термохлорирования метана (нумерация опытов табл.2 соответствует нумерации табл.1) | |||||

| № опыта | Концентрация реагентов на входе в сопло, % об. | Выход CCl4 (кг) на 1 т CHCl3 | |||

| СН4 | CH3Cl | CH2Cl2 | Cl2 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 11 | 58,59 | 7,69 | 14,81 | 18,88 | 156 |

| 12 | 60,75 | 6,64 | 13,87 | 18,70 | 152 |

| 13 | 60,72 | 6,64 | 13,84 | 18,77 | 165 |

| 14 | 61,38 | 7,88 | 14,56 | 16,16 | 146 |

| 15 | 61,16 | 7,38 | 15,28 | 16,14 | 140 |

| 16 | 72,20 | 7,85 | 3,64 | 16,39 | 149 |

| 17 | 57,70 | 6,43 | 18,05 | 17,74 | 115 |

| 18 | 64,45 | 7,01 | 14,61 | 13,88 | 108 |

| 19 | 61,92 | 9,14 | 14,96 | 13,95 | 89 |

| 20 | 61,23 | 9,56 | 15,41 | 13,75 | 112 |

| 21 | 63,36 | 8,13 | 14,57 | 13,88 | 101 |

| 22 | 61,70 | 7,68 | 18,43 | 12,11 | 88 |

| 23 | 62,34 | 7,83 | 17,60 | 12,18 | 100 |

| 24 | 62,02 | 8,24 | 17,60 | 12,11 | 82 |

| 25 | 64,18 | 7,57 | 17,47 | 10,74 | 79 |

| 26 | 63,80 | 7,29 | 18,07 | 10,78 | 88 |

| 27 | 62,96 | 7,97 | 18,2 | 10,75 | 64 |

1. Способ получения хлороформа, включающий термическое хлорирование метана, последующую конденсацию хлорметанов и выделение из них целевого продукта методом ректификации, возврат неконденсирующихся компонентов на хлорирование, отделение и возврат на хлорирование метиленхлорида, дополнительное хлорирование метиленхлорида, отличающийся тем, что дополнительное хлорирование метиленхлорида проводят термическим путем совместно с метаном и неконденсирующимися компонентами.

2. Способ по п.1, отличающийся тем, что конденсацию хлорметанов проводят в режиме фракционной конденсации при полной конденсации хлороформа и четыреххлористого углерода и частичной конденсации метиленхлорида, причем неконденсирующийся газовый поток, содержащий пары метиленхлорида, метилхлорида и непрореагировавшего метана, возвращают на термическое хлорирование, а из конденсата хлорметанов извлекают ректификацией сконденсировавшуюся часть метиленхлорида.

3. Способ по п.1 или 2, отличающийся тем, что извлеченный из конденсата метиленхлорид используют для создания флегмы при фракционной конденсации хлорметанов.

4. Способ по п.3, отличающийся тем, что фракционную конденсацию хлорметанов проводят при давлении 0,2-0,4 МПа и температуре отходящих неконденсирующихся газов 0-30°С.