Титановый материал и выхлопная труба для двигателя

Иллюстрации

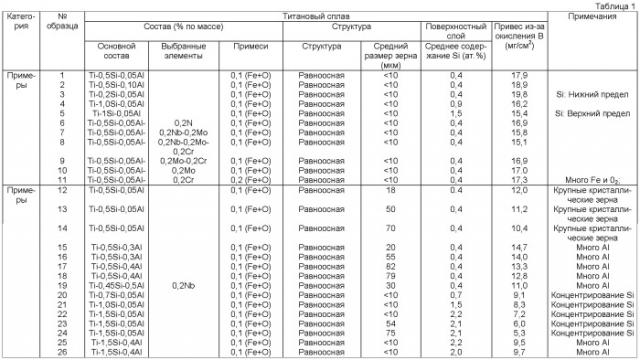

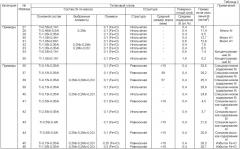

Показать всеИзобретение относится к области металлургии, а именно к стойким к высокотемпературному окислению титановым материалам из титанового сплава или чистого титана, а также выхлопным трубам для двигателя, изготовленным из этого материала. Титановый сплав содержит 0,15-2% по массе Si и менее 0,30% по массе Аl. Сплав может иметь равноосную структуру со средним размером зерна 15 мкм или более или игольчатую структуру. Этот сплав может быть дополнительно улучшен по стойкости к высокотемпературному окислению при высоких температурах, превышающих 800°С, за счет добавки по меньшей мере одного элемента из Nb, Mo и Сr, причем сумма содержания Si и содержания этого элемента или сумма содержания Si, Аl и добавки составляет 2% по массе или менее. 11 н. и 15 з.п. ф-лы, 5 ил., 12 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к титановому сплаву, чистому титану и титановому сплаву с обработанной поверхностью, которые имеют превосходную стойкость к высокотемпературному окислению, и к чистому титану, и к выхлопной трубе для двигателя, которая должна иметь стойкость к высокотемпературному окислению. Термины "титановый сплав" и "чистый титан", использованные в настоящем изобретении, обозначают материалы из титанового сплава и чистого титана различных форм, таких как пластины, прутки, проволока и трубы, полученные обработкой давлением, такой как процесс прокатки, и процессом формования. Материалы из титанового сплава и чистого титана будут называться обобщенно титановыми материалами. Термин "титановый материал с обработанной поверхностью", используемый в настоящем изобретении, обозначает титановый материал, обработанный дробеструйным способом с использованием частиц оксида алюминия.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0002] Титановые сплавы и чистый титан обладают относительно более высокой прочностью по сравнению со сталями и все более широко применяются в транспортной технике, включая в качестве основной техники автомобили, для которых желательно снижение веса. Нержавеющие стали являются основными материалами для формования выхлопных труб, входящих в систему выхлопа двигателя. Были проведены испытания по использованию титановых выхлопных труб для снижения веса. Поскольку некоторые части выхлопной трубы нагреваются до высокой температуры в 500°С или выше, выхлопная труба быстро окисляется, и поэтому для повышения ее долговечности требуется стойкость к высокотемпературному окислению.

[0003] Выхлопные трубы, входящие в систему выхлопа двигателя автомобиля или мотоцикла, являются компонентами глушителя, включающего выхлопной коллектор, выхлопную трубу, глушитель с каталитическим дожигом (предглушитель), гаситель шума (основной глушитель).

[0004] В дополнение к различным способам поверхностной обработки титановых материалов для повышения стойкости к высокотемпературному окислению (называемой здесь далее также просто "стойкостью к окислению") были предложены усовершенствования титановых сплавов. Например, титановый сплав, предложенный в патентном документе 1, имеет содержание Al между 0,5 и 2,3% по массе и α-фазу в качестве основной структуры. Титановый сплав, предложенный в патентном документе 2, содержит Al и Si с содержанием Al между 0,3 и 1,5% по массе и содержанием Si между 0,1 и 1,0% по массе. В патентном документе 1 упомянуто, что Si подавляет рост кристаллических зерен, что улучшает усталостные характеристики, ограничивает снижение коррозионной стойкости благодаря добавлению Al до наинизшей возможной степени и улучшает стойкость к высокотемпературному окислению, стойкость к потерям на окалину и сопротивление образованию фазы диффузии кислорода.

[0005] Были предложены различные способы поверхностной обработки для повышения стойкости титановых материалов к окислению. Например, материал, предложенный в патентном документе 3, образован плакированием титанового сплава Al-м покрытием. По способу нанесения покрытия, предложенному в патентном документе 4, поверхность титанового сплава покрывают материалом Al-Ti путем испарения. В способе, предложенном в патентном документе 5, поверхность титанового сплава покрывают пленкой TiCrAlN по способу физического осаждения из паровой фазы (PVD).

[0006] Метод плакирования является дорогим. Процесс испарения и процесс PVD требуют больших технологических затрат и имеют сложности в образовании стойкой к окислению пленки на внутренней поверхности трубчатого титанового изделия, такого как выхлопная труба.

[0007] Патентный документ 6 предлагает способ образования барьерной для кислорода пленки, способной предотвратить диффузию кислорода в материал, а именно стойкой к окислению пленки, путем осаждения неорганического связующего и порошка Al на внутренней поверхности материала и подвергания материала обжигу или такому способу обработки после обжига, который закупоривает поры, образовавшиеся в порошке Al, герметизирующим материалом, содержащим хромовую кислоту в качестве основного материала. Предложенный ранее титановый материал с обработанной поверхностью образуется путем недорогого безопасного способа поверхностной обработки, разработанного путем ввода усовершенствований в вышеуказанный способ. Например, патентный документ 7 предлагает титановый материал с обработанной поверхностью, образованный путем покрытия основного материала из чистого титана или сплава на основе титана отожженным стойким к окислению слоем толщиной 5 мкм или выше и заполнения зазоров между частицами Al-го сплава, имеющим атомный процент Si в 10 ат.% или менее или чистого Al соединением, содержащим один или несколько элементов-металлов М, включающих Ti, Zr, Cr, Si и Al, С и/или О.

[0008] Патентный документ 8 предлагает способ улучшения стойкости к высокотемпературному окислению. По этому способу поверхность титанового сплава покрывают Al-содержащим слоем путем погружения в расплав и закупоривания зазоров в Al-содержащем слое и в непокрытых частях способом обдува, используя струю воздуха высокого давления, содержащую твердые частицы оксида алюминия, стекла или металла. Патентный документ 9 предлагает способы образования защитной пленки на поверхности материала из Al-содержащего титанового сплава с помощью процесса дробеструйной обработки с использованием мелких частиц молибдена, ниобия, кремния, вольфрама и хрома с образованием защитной пленки, в которой диспергированы эти частицы.

[0009] Список документов

Патентный документ 1: JP 2001-234266 А (формула изобретения)

Патентный документ 2; JP 2005-290548 А (формула изобретения)

Патентный документ 3: JP H10 99976 А (формула изобретения)

Патентный документ 4: JP H6-88208 А (формула изобретения)

Патентный документ 5: JP H9-256138 А (формула изобретения)

Патентный документ 6: JP №3151713 В (формула изобретения)

Патентный документ 7: JP 2006-9115 А (формула изобретения)

Патентный документ 8: JP 2005-36311 А (описание)

Патентный документ 9: JP 2005-34581 А (описание)

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблема, решаемая изобретением

[0010] Возможно, что материал, образующий выхлопную трубу, входящую в систему выхлопа двигателя, подвергается высокотемпературному окислению при высокой температуре, например, 800°С. Поэтому от титанового материала в качестве материала для образования выхлопной трубы системы выхлопа двигателя требуется превосходная стойкость к высокотемпературному окислению при высоких температурах. Некоторые типы автомобилей требуют титанового материала, который может показать превосходную стойкость к высокотемпературному окислению даже при высоких температурах выше 800°С, таких как температуры в интервале от 850°С до 870°С. По мере того как рабочая температура растет в температурном интервале за 800°С, стойкость к высокотемпературному окислению постепенно ухудшается. Поэтому даже если титановый материал имеет превосходную стойкость к высокотемпературному окислению при 800°С, тот же самый материал не обязательно имеет превосходную стойкость к высокотемпературному окислению при 850°С. Иными словами, стойкость к высокотемпературному окислению при высокой температуре порядка 850°С не может быть гарантирована оценкой стойкости к высокотемпературному окислению при 800°С.

[0011] Как упоминалось выше, известно, что добавление Al к титановому материалу является эффективным для улучшения стойкости титанового материала к высокотемпературному окислению. Как упоминалось в патентном документе 2, добавление Al неизбежно сопровождается ухудшением коррозионной стойкости. Патентный документ 2 предлагает добавлять Si в дополнение к Al, чтобы подавить ухудшение коррозионной стойкости вследствие добавления Al. Однако, как упоминается в патентном документе 2, гарантия ограничивается стойкостью к высокотемпературному окислению при высоких температурах порядка 800°С и не может относиться к стойкости к высокотемпературному окислению при высоких температурах порядка 850°С.

[0012] Улучшение стойкости к высокотемпературному окислению (называемой здесь далее также просто «стойкостью к окислению») за счет состава титанового сплава, упомянутое в патентных документах 1 и 2, не может быть применено к чистому титану, поскольку такое улучшение ухудшает формуемость чистого титана.

[0013] Следовательно, не было предложено никаких конкретных мер для повышения стойкости чистого титана к высокотемпературному окислению.

[0014] Температуры, при которых эффективна стойкость к высокотемпературному окислению титанового материала с обработанной поверхностью, упомянутого в патентных документах 7 и 8, составляют порядка 800°С. Превосходная стойкость к высокотемпературному окислению титанового материала с обработанной поверхностью по патентному документу 9, полученного дробеструйной поверхностной обработкой материала из Al-содержащего титанового сплава с использованием мелких частиц, подтверждена испытанием на окисление при высокой температуре в 950°С.

[0015] Металлические частицы из молибдена, ниобия, кремния, тантала, вольфрама и хрома, частицы сплавов и частицы оксидов являются дорогими, большинство этих частиц не являются достаточно твердыми для дробеструйной обработки. Поэтому трудно сформировать защитную пленку недорого, стабильно и эффективно. Поскольку эти частицы являются специфичными частицами, их трудно получить. Эти проблемы делают дробеструйную обработку неэффективной и дорогой. Поэтому эти частицы не используют в этой промышленной сфере для дробеструйной обработки.

[0016] Настоящее изобретение было выполнено при таких обстоятельствах, и поэтому задача настоящего изобретения состоит в том, чтобы предложить материал из титанового сплава, материал из чистого титана и титановый материал с обработанной поверхностью, имеющие улучшенную стойкость к высокотемпературному окислению при высоких температурах выше 800°С, и предложить эффективные выхлопные трубы для двигателей, изготовленные путем обработки этих материалов из титанового сплава, материала из чистого титана и титанового материала с обработанной поверхностью при низких затратах.

Средства для решения проблемы

[0017] Первым аспектом настоящего изобретения для решения этой проблемы является титановый сплав и выхлопная труба для двигателя.

[0018] Один титановый сплав с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению содержит 0,15-2% по массе Si и имеет содержание Al менее 0,30% по массе, причем равноосная структура этого титанового сплава имеет средний размер зерна 15 мкм или более.

[0019] Другой титановый сплав с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению имеет содержание Si между 0,15 и 2% по массе и содержание Al менее 0,30% по массе, причем этот титановый сплав имеет игольчатую структуру.

[0020] Если содержание Al не ограничено значением менее 0,30% по массе, то титановый сплав равноосной структуры, имеющий средний размер зерна 15 мкм или более и превосходную стойкость к высокотемпературному окислению согласно настоящему изобретению, содержит 0,15-2% по массе Si, причем сумма содержания Al и содержания Si составляет 2% по массе или менее.

[0021] Если содержание Al не ограничено значением менее 0,30% по массе, то титановый сплав, имеющий игольчатую структуру и превосходную стойкость к высокотемпературному окислению согласно настоящему изобретению, содержит 0,15-2% по массе Si, причем сумма содержания Al и содержания Si составляет 2% по массе или менее.

[0022] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы титановый сплав дополнительно содержал в качестве добавки по меньшей мере один элемент из Nb, Mo и Cr, и сумма содержания Si и содержания добавки или сумма содержания Si, Al и добавки составляла 2% по массе или менее.

[0023] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы поверхность титанового сплава имела среднее содержание Si 0,5 ат.% или более.

[0024] Для того чтобы еще больше улучшить стойкость к высокотемпературному окислению, является предпочтительным, чтобы титановый сплав имел поверхность, покрытую пленкой металлоорганического соединения, имеющей среднюю толщину между 10 и 100 мкм в сухом состоянии и имеющей содержание Al между 30 и 90% по массе в сухом состоянии.

[0025] Предпочтительно, титановый сплав, соответствующий вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже, используют для формования выхлопной трубы для двигателя (применяют для формования выхлопной трубы двигателя).

[0026] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из титанового сплава, соответствующего вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже.

[0027] Вторым аспектом настоящего изобретения для решения вышеуказанной задачи является чистый титан и выхлопная труба двигателя.

[0028] Чистый титан с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению имеет игольчатую структуру, сформированную нагреванием чистого титана при температуре β-перехода или выше и охлаждением нагретого чистого титана.

[0029] Предпочтительно, чистый титан покрыт пленкой металлоорганического соединения, имеющей среднюю толщину между 10 и 100 мкм в сухом состоянии и имеющей содержание Al между 30 и 90% по массе в сухом состоянии.

[0030] Чистый титан, соответствующий вышеуказанной сути или предпочтительному варианту реализации, который будет описан позже, используют для формования выхлопной трубы для двигателя (применяют для формования выхлопной трубы двигателя).

[0031] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из чистого титана, соответствующего вышеуказанной сути.

[0032] Третьим аспектом настоящего изобретения для решения задачи является чистый титан и выхлопная труба для двигателя.

[0033] Титановый материал с обработанной поверхностью с превосходной стойкостью к высокотемпературному окислению для решения вышеуказанной задачи представляет собой чистый титан или титановый сплав, имеющий полученный дробеструйной обработкой поверхностный слой, обработанный дробеструйной обработкой с использованием частиц оксида алюминия, причем полученный дробеструйной обработкой поверхностный слой имеет среднее содержание алюминия 4 ат.% или более.

[0034] Предпочтительно, титановый сплав имеет содержание Si между 0,15 и 2% по массе. Поэтому является предпочтительным, чтобы титановый сплав имел равноосную структуру, имеющую средний размер зерна 15 мкм или более.

[0035] Предпочтительно, титановый сплав в другом варианте реализации имеет игольчатую структуру для улучшения стойкости к высокотемпературному окислению титанового сплава как основного материала.

[0036] Предпочтительно, чистый титан имеет игольчатую структуру для улучшения стойкости к высокотемпературному окислению титанового сплава как основного материала.

[0037] Выхлопная труба для двигателя с превосходной стойкостью к высокотемпературному окислению согласно настоящему изобретению изготовлена из титанового материала, обработанного способом поверхностной обработки.

[0038] Четвертым аспектом настоящего изобретения для решения вышеуказанной задачи является способ изготовления титанового материала с обработанной поверхностью.

[0039] Способ изготовления титанового материала с обработанной поверхностью согласно настоящему изобретению включает в себя стадию поверхностной обработки чистого титана или титанового сплава дробеструйной обработкой с использованием частиц оксида алюминия, причем агрегат частиц оксида алюминия содержит 80% по массе оксида алюминия.

[0040] Другой способ изготовления титанового материала с обработанной поверхностью согласно настоящему изобретению включает в себя стадию поверхностной обработки чистого титана или титанового сплава дробеструйной обработкой с использованием частиц оксида алюминия, причем каждая из этих частиц оксида алюминия, использованных для дробеструйной обработки, содержат 80% по массе или более оксида алюминия.

Эффекты изобретения

Эффект от первого аспекта изобретения

[0041] Настоящее изобретение основывается на идее, отличной от традиционной идеи. Настоящее изобретение основывается на знании того, что стойкость титанового материала к высокотемпературному окислению при высоких температурах выше, чем 800°С, таких как температуры порядка 850°С, улучшается, когда Al, который считается эффективным для улучшения стойкости титанового материала к высокотемпературному окислению, к титановому материалу не добавляют, а к титановому материалу добавляют только Si.

[0042] Как упоминалось выше, стойкость к высокотемпературному окислению титанового сплава по настоящему изобретению при высоких температурах выше, чем 800°С, таких как температуры порядка 850°С, может быть улучшена путем добавления Si до специального содержания Si и жесткого контроля Al.

Эффект от второго аспекта изобретения

[0043] Настоящее изобретение улучшает стойкость к высокотемпературному окислению чистого титана формированием чистого титана с игольчатой структурой вместо равноосной структуры.

Эффект от третьего и четвертого аспектов изобретения

[0044] Различные способы поверхностной обработки с использованием материалов группы Al для улучшения стойкости титановых материалов к высокотемпературному окислению являются известными мерами, предложенными в патентных документах 1-5. Различные способы поверхностной обработки с использованием материалов группы Al эффективны для обеспечения стойкости к высокотемпературному окислению при температурах порядка 800°С, но неспособны гарантировать практически эффективную стойкость к высокотемпературному окислению при 850°С, т.е. выше, чем 800°С.

[0045] Предполагается, что различные традиционные способы поверхностной обработки с использованием материалов группы Al в сравнении со способом поверхностной обработки согласно настоящему изобретению являются неспособными удовлетворительно объединить обработанный слой и основу и эффективно улучшить стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С.

[0046] Согласно настоящему изобретению частицы оксида алюминия, использованные для дробеструйной обработки, проникают в титановый материал, образуя поверхностно-обработанный слой из титановой матрицы и частиц оксида алюминия. Этот поверхностно-обработанный слой обеспечивает улучшенную стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0047] Фиг.1 представляет собой фотографию мелкодисперсной равноосной структуры титанового сплава согласно настоящему изобретению.

Фиг.2 представляет собой фотографию крупнодисперсной равноосной структуры титанового сплава согласно настоящему изобретению.

Фиг.3 представляет собой фотографию игольчатой структуры титанового сплава согласно настоящему изобретению.

Фиг.4 представляет собой фотографию игольчатой структуры чистого титана сплава согласно настоящему изобретению.

Фиг.5 представляет собой фотографию равноосной структуры обычного чистого титана.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0048] Первый вариант реализации

[0049] Далее будут конкретно описаны первый вариант реализации и причины ограничительных условий. Титановый сплав в первом варианте реализации согласно настоящему изобретению содержит 0,15-2% по массе Si и менее 0,30% по массе Al. Средний размер зерен равноосной структуры титанового сплава составляет 15 мкм или более.

Состав титанового сплава

[0050] Чтобы придать титановому сплаву по настоящему изобретению превосходную стойкость к высокотемпературному окислению при высоких температурах выше 800°С (называемую здесь далее также просто стойкостью к высокотемпературному окислению), титановый сплав содержит 0,15-2% по массе Si, менее 0,30% по массе Al, титан и неизбежные примеси в качестве других элементов.

Si

[0051] Кремний (Si) является существенным элементом для улучшения стойкости к высокотемпературному окислению. Кремний (Si) улучшает прочность при высоких температурах. Поэтому необходимо, чтобы титановый сплав содержал Si в количестве 0,15% по массе или более. Если содержание Si превышает 2% по массе, формуемость заметно ухудшается, и операция обработки давлением для формования выхлопной трубы из титанового сплава затруднительна.

Al

[0052] Алюминий (Al), подобно Si, Nb, Mo и Cr, является элементом, который улучшает стойкость к высокотемпературному окислению. Когда рабочая температура, при которой используют титановый сплав, превышает 800°С, оксидные слои (окалина) склонны(а) отваливаться, диффузия кислорода в основу не может подавляться, когда окалина отвалилась, и, соответственно, стойкость к окислению ухудшается. Поэтому настоящее изобретение жестко ограничивает содержание Al значением менее 0,30% по массе, которое не вызывает вышеуказанных проблем. Если содержание Al не составляет менее 0,30% по массе, окалина отваливается, неизбежно вызывая ухудшение стойкости к высокотемпературному окислению, и стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С, не может быть достигнута.

[0053] Чтобы предотвратить заметное ухудшение стойкости титанового сплава к высокотемпературному окислению, вызванное Al, содержание Al должно быть жестко ограничено значением менее 0,30% по массе, поскольку титановый сплав имеет обычную равноосную структуру из мелкодисперсных равноосных зерен, имеющих средний размер зерна менее 15 мкм (соответствуя пункту 1 формулы изобретения).

[0054] Когда титановый сплав имеет равноосную структуру из сравнительно крупных кристаллических зерен, имеющих средний размер зерна 15 мкм или выше, или игольчатую структуру, содержание Al не обязано быть менее 0,30% по массе (соответствуя пунктам 4 и 5 формулы изобретения). Улучшение стойкости к высокотемпературному окислению путем образования титанового сплава с равноосной структурой из сравнительно крупных равноосных зерен или с игольчатой структурой подавляет ухудшение стойкости к высокотемпературному окислению, вызванное Al. Поэтому, когда титановый сплав имеет равноосную структуру из сравнительно крупных зерен или игольчатую структуру, сумма содержания Al и Si может составлять 2% по массе или менее.

Nb, Mo и Cr

[0055] Nb, Mo и Cr являются эффективными для обеспечения стойкости к высокотемпературному окислению, эффективной при высоких температурах порядка 850°С, т.е. выше, чем 800°С. Синергетический эффект Nb, Mo и Cr, содержащихся в дополнение к Si (Nb, Mo и Cr, сосуществующих с Si), и Si может быть ожидаем. Титановый сплав по настоящему изобретению может содержать один, два или более из Nb, Mo и Cr, так чтобы сумма содержания Si и сумма содержания Nb, Mo и Cr, или же сумма содержания Si, Al и сумма содержания Nb, Mo и Cr составляла 2% по массе или менее. Когда сумма содержания Si и сумма содержания Nb, Mo и Cr или сумма содержания Si, Al и сумма содержания Nb, Mo и Cr, если титановый сплав содержит значительное количество Al (0,30% по массе Al или более), составляет выше 2% по массе, формуемость ухудшается, и операция обработки давлением для формовки выхлопной трубы становится затруднительной. Поэтому предпочтительно, чтобы сумма содержания Si и сумма содержания Nb, Mo и Cr или сумма содержания Si, Al и сумма содержания Nb, Мо и Cr составляла 2% по массе, а когда титановый сплав содержит значительные количества Al, составляла 2% или менее. Другие примеси

[0056] Титановый сплав содержит в качестве основных примесей кислород и железо обычно в материалах для плавки и в процессе плавки. Кислород и железо ухудшают формуемость титанового сплава при формовании титанового сплава в форме выхлопной трубы. Поэтому предпочтительно, чтобы содержание кислорода и железа было 0,20% по массе или менее, если титановый сплав содержит кислород и железо.

[0057] Медь (Си) ухудшает стойкость к высокотемпературному окислению. Однако Cu является эффективной при повышении высокотемпературной прочности выхлопной трубы. Титановый сплав может содержать Cu так, чтобы сумма содержания Cu и Si, сумма содержания Cu, Si и Al или сумма содержания Cu, Si, Al, Nb, Мо и Cr в титановом сплаве была 2% по массе или менее. Если принимать во внимание ухудшение формуемости, то является предпочтительным, чтобы содержание Cu составляло 0,5% по массе или менее, более желательно - 0,3% по массе или менее.

Структура титанового сплава

[0058] Для получения титанового сплава с превосходной стойкостью к высокотемпературному окислению при высоких температурах порядка 850°С, т.е. выше, чем 800°С, в дополнение к образованию титанового слава с вышеуказанным составом, титановый сплав по настоящему изобретению образуется со структурой, соответствующей следующим предпочтительным условиям. Титановый сплав образуют со структурой, соответствующей одному, двум или более условиям, требующим повышения среднего содержания Si в поверхностном слое титанового сплава, увеличения среднего размера зерна в структуре титанового сплава и образования титанового сплава с игольчатой структурой. Можно ожидать синергетического эффекта от этих условий при использовании этих структур в сочетании с вышеуказанным составом.

Увеличение содержания Si в поверхностном слое

[0059] Когда Si концентрируется в поверхностном слое титанового сплава, то чем выше среднее содержание Si в поверхностном слое титанового сплава, тем более превосходной является стойкость титанового сплава к высокотемпературному окислению. Для того чтобы сделать титановый сплав обладающим превосходной стойкостью к высокотемпературному окислению, предпочтительно, чтобы титановый сплав по настоящему изобретению был сформирован с такой структурой, что среднее содержание Si в поверхностном слое титанового сплава составляет 0,5 ат.% или более. Кремний (Si), растворенный в титане, может быть сконцентрирован в поверхностном слое, или же Si, содержащийся в поверхностном слое, может быть интерметаллическим соединением Ti и Si, таким как Ti5Si3, или соединением кремния, таким как оксид кремния или карбид кремния.

[0060] В принципе, содержание Si в поверхностном слое растет по мере того, как увеличивается содержание Si в титановом сплаве (в основе). Когда титановый сплав, имеющий содержание Si в заданном интервале, изготавливают обычным способом, возможно, что Si концентрируется в поверхностном слое до среднего содержания Si 0,5 ат.% или более. С другой стороны, когда титановый сплав изготавливают некоторым технологическим способом, возможно, что в некоторых случаях образуется поверхностный слой в несколько микрометров толщиной, загрязненный кислородом и углеродом. В таком случае среднее содержание Si в поверхностном слое будет менее 0,5 ат.%, и при этом невозможно ожидать эффекта увеличения превосходной стойкости к высокотемпературному окислению. Таким образом, содержание Si в поверхностном слое титанового сплава не является зависимым просто от содержания Si в титановом сплаве. Поэтому предпочтительно избирательно определить технологические параметры так, чтобы можно было избежать образования загрязненного поверхностного слоя, загрязненного кислородом и углеродом, образуя поверхностный слой, имеющий среднее содержание Si 0,5 ат.% или более.

[0061] Содержание Si в поверхностном слое титанового сплава может быть измерено путем количественного анализа поверхности методом спектроскопии с дисперсией по длинам волн (WDS), включенной в рентгеновский электронно-зондовый микроанализ (ЕРМА). Более конкретно, испытуемую часть анализируемого поверхностного слоя рассматривают при 500-1000-кратном увеличении, элементы, содержащиеся в испытуемой части, устанавливают качественным анализом, относительные количества элементов измеряют полуколичественным анализом, используя метод ZAF, и определяют содержания этих элементов. Хотя содержания элементов в поверхностном слое зависят от глубины проникновения электронного пучка, использованного для анализа, глубина проникновения электронного пучка находится в интервале от примерно 1 до примерно 2,5 мкм, когда ускоряющее напряжение при анализе задано на уровне 15 кВ. Содержание Si в поверхностном слое, упоминаемое в связи с настоящим изобретением, является средним содержанием Si в поверхностном слое толщиной в интервале от примерно 1 до примерно 2,5 мкм. В последующем описании содержание Si в поверхностном слое основывается на этом определении.

Равноосные зерна

[0062] Титановый сплав, изготовленный традиционным способом, имеет обычную равноосную структуру. Равноосная структура обеспечивает характеристики титанового сплава, включая формуемость и механические характеристики, такие как прочность.

Средний размер зерна

[0063] Средний размер зерна титанового сплава определяет стойкость к высокотемпературному окислению титанового сплава, имеющего равноосную структуру. Сравнительно большой средний размер зерна улучшает стойкость к высокотемпературному окислению. Более конкретно, эффект повышения стойкости к высокотемпературному окислению становится очевидным, когда средний размер зерна составляет 15 мкм или более, и становится заметным, когда средний размер зерна предпочтительно составляет 20 мкм или более, а желательно - 30 мкм или более. Когда средний размер зерна избыточно велик, во время формовки возникает шероховатость поверхности, и усталостная прочность уменьшается. Когда титановый сплав должен использоваться в применениях, в которых эти условия важны, верхний предел среднего размера зерна составляет порядка 100 мкм.

[0064] Хотя влияние размера зерна на стойкость к высокотемпературному окислению при высоких температурах порядка 850°С, превышающих 800°С, до настоящего времени не было разъяснено, предполагается, что размер зерна связан с механизмом развития стойкости к высокотемпературному окислению. Диффузия кислорода через поверхность внутрь материала, когда этот материал подвергается воздействию высоких температур, вероятно происходит на границах зерен. Таким образом, предполагается, что материал, имеющий более крупный размер зерна и меньше границ зерен, может более эффективно сопротивляться высокотемпературному окислению.

[0065] Когда титановый сплав Ti-Si по настоящему изобретению производят обычным способом, интерметаллическое соединение Ti и Si, такое как Ti5Si3, и β-фаза диспергированы в титановой матрице и подавляют рост кристаллических зерен. Подавляющее рост кристаллических зерен влияние Si упоминалось в патентном документе 2. Таким образом, при обычном способе трудно заставить кристаллические зерна вырасти до среднего размера зерна в 15 мкм или более, эффективного для подавления высокотемпературного окисления.

[0066] Более конкретно, хотя в процессе холодной прокатки, т.е. обычном процессе производства титанового сплава, используются различные проценты обжатия при прокатке материалов различного качества, обычный процент обжатия (вытяжки) находится в интервале от примерно 20% до примерно 70%. Температура отжига в процессе отжига, следующем за процессом холодной прокатки, находится в интервале от 600°С до 800°С. В процессе отжига, использующем длительное время отжига в интервале от нескольких часов до десяти с лишним часов, таком как процесс вакуумного отжига, используется низкая температура отжига в интервале от примерно 600°С до примерно 700°С. В процессе отжига, использующем короткое время отжига, таком как процесс непрерывного отжига и протравливания, используется высокая температура отжига в интервале от примерно 700°С до примерно 800°С. Трудно заставить кристаллические зерна расти до среднего размера зерна в 15 мкм или выше, даже если титановый сплав Ti-Si подвергают холодной прокатке и отжигу при температурах в вышеуказанном обычном интервале температур. Иными словами, титановый сплав Ti-Si, имеющий средний размер зерен 15 мкм или менее, производят при условиях, находящихся в интервале условий традиционного процесса.

[0067] Чтобы произвести титановый сплав Ti-Si по настоящему изобретению, имеющий кристаллические зерна со средним размером зерна 15 мкм или более, в процессе холодной прокатки используется низкий процент обжатия 20% или менее и высокая температура отжига в интервале от 825°С до температуры β-перехода. Предпочтительно, процент обжатия при прокатке составляет 15% или менее, более предпочтительно - 10% или менее. Предпочтительная температура отжига находится в интервале от 850°С до температуры β-перехода. Когда температура отжига находится выше температуры β-перехода, образуется игольчатая структура. Если важно, чтобы деталь имела равноосные зерна и была промышленно стабильной и удовлетворительной по формуемости и механическим свойствам, то верхним пределом температуры отжига является температура β-перехода или ниже.

Влияние содержания Al

[0068] Содержание Al не обязательно должно быть менее 0,30% по массе, как упомянуто выше, если титановый сплав имеет равноосную зерненую структуру со сравнительно крупными зернами, имеющими средний размер зерна 15 мкм или более. Равноосная структура из сравнительно крупных кристаллических зерен подавляет вызываемое Al ухудшение стойкости к высокотемпературному окислению пропорционально улучшению стойкости к высокотемпературному окислению. Этот эффект сильнее, когда средний размер зерен титанового сплава выше.

Метод измерения размера кристаллических зерен

[0069] Термин «размер кристаллических зерен», использованный в настоящем изобретении, означает средний размер зерна в сечении вдоль направления прокатки (L), в котором прокатывают титановый сплав. Поверхность сечения образца (испытуемый кусок), отобранного от пластины титанового сплава, грубо шлифуют с шероховатостью между 0,05 и 0,1 мм, шлифованную поверхность доводят до зеркального блеска, а затем поверхность травят. Протравленную поверхность наблюдают под оптическим микроскопом со 100-кратным увеличением. Размеры зерен на этой поверхности измеряют в указанном выше направлении методом пересекающихся линий. Длина одной измерительной линии составляла 0,95 мм. Наблюдали пять полей по три линии в каждом. Таким образом, суммарная длина измерительной линии составляла 0,95×15 мм. В качестве среднего размера зерна титанового сплава пользовались средним размером зерна из десяти средних размеров зерен от измеренных размеров зерен в десяти произвольно выбранных частях в средней части пластины титанового сплава, исключая часть переднего конца и часть заднего конца этой пластины.

Игольчатая структура

[0070] Когда применения допускают некоторое ухудшение формуемости и механических свойств титанового сплава, имеющего равноосные зерна, титановый сплав может иметь игольчатую структуру для дальнейшего улучшения стойкости к высокотемпературному окислению при высоких температурах выше 800°С.

[0071] Как упоминалось выше, содержание Al необязательно должно быть менее 0,30% по массе, когда титановый сплав имеет игольчатую структуру. Вызванное алюминием (Al) ухудшение стойкости к высокотемпературному окислению может быть скомпенсировано улучшением стойкости к высокотемпературному окислению за счет игольчатой структуры. Титановый сплав образуется полностью с игольчатой структурой, когда температура отжига выше, чем температура β-перехода.

[0072] Как правило, титановый сплав имеет равноосную структуру, потому что титановые сплавы обрабатывают конечным процессом отжига при температурах не выше температуры β-перехода. Согласно настоящему изобретению титановый сплав может быть образован с игольчатой структурой вместо равноосных зерен, чтобы придать титановому сплаву превосходную стойкость к высокотемпературному окислению. Не имеется каких-либо особых ограничений на способ образования (формирования) титанового сплава с игольчатой структурой; титановый сплав формируют с игольчатой структурой, например, нагреванием титанового сплава при конечн