Устройство для исследования технического состояния ферромагнитных труб

Иллюстрации

Показать всеИзобретение относится к устройствам неразрушающего контроля труб, например трубопроводов различного назначения и обсадных колонн в нефтяных и газовых скважинах. Техническим результатом является повышение точности определения износа и профиля труб, обеспечение возможности контроля технического состояния труб малых диаметров. Устройство для исследования технического состояния ферромагнитных труб включает бесконтактный трансформаторный датчик с разомкнутым магнитопроводом, вытянутыми вдоль оси колонны полюсными наконечниками, намагничивающими и измерительными катушками. Датчик установлен на вращающемся немагнитном трубчатом основании, ось вращения которого совмещена с осью зонда скважинного прибора. Магнитопровод датчика выполнен в виде ленточной спирали, растянутой вдоль ее продольной оси и охватывающей немагнитное трубчатое основание. Число витков спирали n=1. Концы спирали отогнуты в направлении контролируемой поверхности труб и находятся в плоскости, проходящей через ось скважинного прибора. Концы спирали обрезаны под острым углом, образуя полюсные наконечники магнитопровода с рабочими поверхностями, параллельными внутренней поверхности исследуемых труб. Намагничивающая обмотка датчика распределена равномерно по длине магнитопровода. Измерительные обмотки расположены в вырезах прямоугольной формы на полюсных наконечниках, имеющих разную длину. 4 ил.

Реферат

Изобретение относится к устройствам неразрушающего контроля труб, например трубопроводов различного назначения и обсадных колонн в нефтяных и газовых скважинах.

Известно устройство, содержащее равномерно расположенные по окружности датчики, поочередно подключаемые к измерительной схеме для получения информации о характеристиках дефектных участков труб. Недостатком данного устройства является взаимное влияние датчиков и сложность коммутации их в скважинном приборе (1) (а.с. SU № 972895, кл. Е21В 47/00, 1982 г.).

Известно устройство для исследования стенок обсаженных скважин, состоящее из скважинного прибора, дискриминатора и регистратора. В скважинном приборе, для получения информации об износе и профиле внутренней поверхности труб, применен бесконтактный трансформаторный датчик с разомкнутым магнитопроводом и вытянутыми вдоль оси колонны полюсными наконечниками, вращающийся вокруг оси скважинного прибора и позволяющий определять проходное сечение труб по металлу независимо от отложений глинистой корки или цементного камня на внутренней поверхности. Выходной сигнал трансформаторного датчика пропорционален расстоянию от его полюсных наконечников до внутренней поверхности исследуемых труб. Таким образом, за один оборот датчика регистрируется текущее значение зазора между его полюсными наконечниками и внутренней поверхностью обсадных труб, что позволяет определить профиль внутренней поверхности труб и оценить его изменение за счет износа (2) (а.с. SU № 261318, кл. Е21В 47/00, 1970 г.).

Известное устройство имеет следующие недостатки:

- низкая точность определения износа и профиля внутренней поверхности труб из-за влияния различных дестабилизирующих факторов, действующих в скважинных условиях;

- низкая точность определения износа и профиля внутренней поверхности труб за счет наличия магнитных потоков рассеивания, расширяющих зону исследования и замыкающихся через поверхность полюсных наконечников датчика в направлениях, отличных от радиального, т.е. не несущих информацию о текущем значении радиуса внутренней поверхности труб;

- конструкция скважинного прибора и датчика не позволяют проводить исследования труб малых диаметров.

К основным дестабилизирующим факторам относятся изменения магнитной проницаемости промывочной жидкости (бурового раствора), утяжеленной магнетитом, железорудным концентратом и другими добавками; магнитной проницаемости металла труб под действием температуры, давления и механических напряжений и др. Поэтому в электромагнитном профилографе трубных колонн [3], являющемся усовершенствованным вариантом устройства для исследования стенок обсаженных скважин [2], оказалась необходимой установка дополнительного калибровочного датчика и эталонного ферромагнитного элемента замкнутой формы, что позволяет учесть изменения магнитной проницаемости бурового раствора и несколько повысить точность определения износа и профиля внутренней поверхности труб.

Однако влияние остальных дестабилизирующих факторов, действующих в скважинных условиях (изменение магнитной проницаемости металла обсадных труб и др.), остается неучтенным по причине их неизвестности, что не позволяет обеспечить достаточную для практических целей точность.

Точность определения износа и профиля внутренней поверхности обсадных труб снижается и за счет наличия паразитных магнитных потоков рассеивания, расширяющих зону исследования датчика и замыкающихся через боковые поверхности его полюсных наконечников в направлениях, отличных от радиального. Кроме того, конструкция скважинного прибора и датчика не позволяют проводить исследования труб малых диаметров, что особенно важно для диагностики трубопроводов различного назначения.

Задачей настоящего изобретения является повышение точности определения износа и профиля внутренней поверхности труб и обеспечение возможности контроля технического состояния труб малых диаметров.

Сущность настоящего изобретения заключается в том, что в известном устройстве для исследования технического состояния ферромагнитных труб, включающем бесконтактный трансформаторный датчик с разомкнутым магнитопроводом, вытянутыми вдоль оси колонны полюсными наконечниками, намагничивающими и измерительными катушками, установленный на вращающемся немагнитном трубчатом основании, ось вращения которого совмещена с осью зонда скважинного прибора, согласно изобретению, магнитопровод датчика выполнен в виде ленточной спирали, растянутой вдоль ее продольной оси и охватывающей немагнитное трубчатое основание, число витков спирали n=1, концы ее отогнуты в направлении контролируемой поверхности труб, находятся в плоскости, проходящей через ось скважинного прибора и обрезаны под острым углом, образуя полюсные наконечники магнитопровода с рабочими поверхностями, параллельными внутренней поверхности исследуемых труб, причем намагничивающая обмотка датчика распределена равномерно по длине магнитопровода, а измерительные обмотки расположены в вырезах прямоугольной формы на полюсных наконечниках, имеющих разную длину.

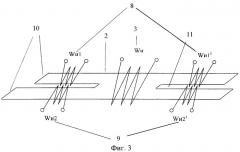

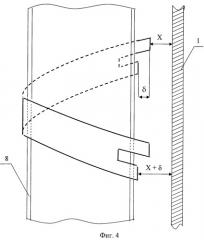

Число витков спирали n=1, охватывающей немагнитное трубчатое основание 12 (фиг.4), является достаточным для решения поставленной задачи.

При большем числе витков (например, n=2,3…) увеличиваются лишь габариты устройства в осевом направлении без каких-либо видимых преимуществ, поскольку при любом n≥1 взаимодействие магнитопровода датчика с внутренней поверхностью обследуемых труб будет осуществляться только через его полюсные наконечники, так как он охвачен равномерно расположенной обмоткой намагничивания Wн, препятствующей выходу магнитного потока в любых других его участках.

Поэтому число витков спирали n=1 является оптимальной величиной.

Концы спирали магнитопровода отогнуты в направлении контролируемой поверхности труб таким образом, что находятся в плоскости, проходящей через центр прибора и обрезаны под острым углом, образуя полюсные наконечники магнитопровода с рабочими поверхностями, параллельными внутренней поверхности исследуемых труб.

Указанный набор признаков позволяет сформировать магнитный поток Ф, несущий информацию о текущем расстоянии до внутренней поверхности исследуемой трубы 1 (фиг.4), распространяющийся в радиальных направлениях через немагнитный зазор X, а также и зазор Х+δ.

За счет выполнения магнитопровода в виде ленточной спирали в предлагаемом устройстве торцы концов его в осевом направлении будут больше их ширины, то есть удлинены или «вытянуты» вдоль оси колонны труб (фиг.4).

Поскольку задача контроля сводится к измерению текущего значения расстояния от полюсных наконечников вращающихся датчиков до внутренней поверхности ферромагнитных труб, проведем анализ физических основ работы трансформаторных (взаимоиндуктивных) датчиков, применяемых в профилографах [2, 3], определим их характеристику преобразования и наметим возможные пути для дальнейшего повышения точности измерений в условиях одновременного и случайного воздействия различных дестабилизирующих факторов.

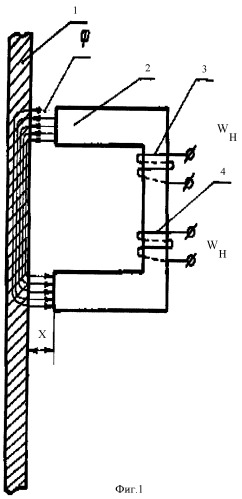

На Фиг.1. показано взаимное положение трансформаторных датчиков и стенки ферромагнитной трубы в сечении.

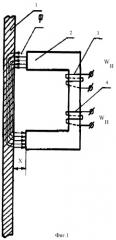

На Фиг.2 представлено взаимное положение рабочего и дополнительного датчиков относительно стенки обсадной колонны.

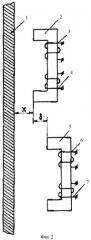

На Фиг.3 приведена развертка магнитопровода предлагаемого датчика и расположение намагничивающей и измерительных катушек.

На Фиг.4. показано расположение спирального магнитопровода на вращающемся немагнитном трубчатом основании. Введем обозначения (фиг.1):

1 - исследуемый участок трубы;

2 - магнитопровод взаимоиндуктивного датчика;

3, 4 - намагничивающая (Wн) и измерительная (Wи) обмотки датчика соответственно.

Х - расстояние от полюсных наконечников магнитопровода датчика до исследуемой поверхности труб (зазор);

Ф - магнитный поток, создаваемый намагничивающей катушкой датчика и замыкающийся через зазор X;

µ0 - магнитная постоянная, µ0=4·10-7 Гн/м;

µс - магнитная проницаемость среды в зоне контроля, µс=µ0µ,

где µ - безразмерный коэффициент, показывающий во сколько раз магнитная проницаемость бурового раствора больше магнитной постоянной;

S - площадь поперечного сечения магнитопровода датчика, обращенная к исследуемой поверхности труб; li, Si, µi - длина, площадь и относительная магнитная проницаемость i-го участка магнитной цепи соответственно;

Rм - активная составляющая сопротивления магнитному потоку, замыкающемуся через зазор X;

Р - потери в магнитопроводе датчика и исследуемом участке обсадной колонны, обусловленные вихревыми токами и гистерезисом;

f - частота тока в намагничивающей обмотке датчика;

ω - угловая частота, ω=2π·f;

Jн - ток в намагничивающей обмотке датчика;

Wн и Wи - число витков намагничивающей и измерительной обмоток датчика соответственно;

Н - намагничивающая сила, H=Jн·Wн;

Хм - реактивная составляющая сопротивления магнитному потоку, замыкающемуся через зазор X,

Z - сопротивление магнитному потоку

Найдем Zм=φ(X), подставив в выражение для Zм значения Rм и Хм.

Пренебрегая потерями в магнитопроводе датчика и исследуемом участке трубы, а также их магнитным сопротивлением из-за наличия значительного по величине немагнитного зазора, получим:

Таким образом, сопротивление магнитному потоку пропорционально величине зазора X, которая связана с износом исследуемого участка труб (см. Фиг.1).

Магнитный поток Ф определится выражением

ЭДС в измерительной катушке датчика, Е

Для компенсации начальной ЭДС и увеличения крутизны преобразования Е=φ(Х) в [2] - прототипе установлен дополнительный компенсационный датчик, идентичный рабочему и включенный совместно с ним по дифференциальной схеме. Намагничивающие обмотки их включены последовательно и обтекаются одним и тем же током Jн.

Конструктивно компенсационный датчик расположен в скважинном приборе так, что расстояние его полюсных наконечников до замыкающего участка магнитной цепи X' не изменяется в процессе проведения исследований и магнитный поток Ф' не проходит через буровой раствор [2].

Поэтому магнитная проницаемость среды µc в зазоре компенсационного датчика практически равна магнитной постоянной µ0. ЭДС измерительной обмотки компенсационного датчика Е' определяется выражением:

где W'и и W'н - числа витков измерительной и намагничивающей обмоток соответственно;

S' - поверхность компенсационного датчика, обращенная к замыкающим участкам магнитной цепи.

Результирующая ЭДС измерительных обмоток рабочего и компенсационного датчиков:

При Wн=W'н, Wи=W'и и S=S' выражение (9) примет вид

Из выражения (10) следует, что результирующая ЭДС (Е-Е') рабочего и компенсационного датчиков пропорциональна:

- частоте тока намагничивания (f);

- его величине (Jн);

- числам витков намагничивающих (Wн и W'н) и измерительных (Wи и W'и) обмоток датчиков;

- магнитной проницаемости бурового раствора (µс);

- величине контролируемого параметра (расстояние X).

Таким образом, условием получения высокой точности измерения является стабилизация параметров f, Jн, S и обеспечение постоянства магнитной проницаемости µс бурового раствора во всем диапазоне температур и давлений. Несоблюдение этих условий в [2] является причиной возникновения больших погрешностей определения профиля внутренней поверхности обсадных колонн и величины их износа.

Как показано нами в [4], другой путь уменьшения погрешности определения профиля внутренней поверхности обсадных колонн и величины их износа с применением указанных датчиков состоит в следующем. В качестве величины, характеризующей изменение контролируемого параметра Х, очевидно целесообразно взять не Е-Е', а их отношение:

Так как µ0 - const, X' - const в процессе проведения исследований, погрешность измерения величины текущего зазора при таком подходе будет определяться непостоянством магнитной проницаемости бурового раствора µc.

Рассмотрим пути исключения влияния непостоянства магнитной проницаемости бурового раствора на точность определения профиля внутренней поверхности обсадных колонн и их износа сканирующими электромагнитными датчиками. Для этого необходимо перейти от непосредственного измерения текущего значения зазора Х к определению его путем сравнения с известным в равных эксплуатационных условиях. Для этого представляется целесообразным установить в скважинном приборе дополнительный взаимноиндуктивный датчик, смещенный в радиальном направлении относительно первого на фиксированное расстояние - δ (см. Фиг.2, где 5 - магнитопровод дополнительного датчика, 6, 7 - намагничивающая и измерительная обмотки дополнительного датчика соответственно). В этом случае задача контроля сводится к сравнению текущих значений зазоров 2Х и 2Х+δ при:

- одинаковой магнитной проницаемости окружающей среды (бурового раствора) в пространстве между рабочими поверхностями датчиков и телом обсадной колонны в зоне исследования;

- одинаковой частоте тока намагничивания;

- одном и том же значении тока намагничивания;

- прочих равных условиях в процессе исследований. Действительно, отношение ЭДС, наводимых рассматриваемыми магнитными потоками будет:

где E1 и Е2 - ЭДС основного и дополнительного датчиков;

Wн1 и Wн1, а также Wи2 и Wи2 - числа витков намагничивающих и измерительных обмоток основного и дополнительного датчиков соответственно;

S1 и S2 - рабочие поверхности магнитопроводов основного и дополнительного датчиков, обращенные к внутренней поверхности обсадной колонны.

В случае если основной и дополнительный датчики идентичны,

Wн1-Wн2, Wи1-Wи2, S1-S2 - выражение (12) значительно упростится:

Решая относительно X, получим:

В последнем выражении отсутствуют члены, претерпевающие изменения в скважинных условиях, что позволяет достичь предельной точности определения текущего значения зазора Х (профиля внутренней поверхности и величины износа обсадных колонн).

На Фиг.3, 4 приведена развертка магнитопровода предлагаемого датчика и расположение намагничивающей и измерительных катушек, где

1 - исследуемый участок обсадной колонны;

2 - магнитопровод датчика;

3 - намагничивающая катушка;

8 и 9 - секции первой и второй измерительных катушек соответственно;

10 - полюсные наконечники;

11 - вырезы (например, прямоугольной формы);

12 - вращающееся немагнитное трубчатое основание, ось вращения которого совмещена с осью скважинного прибора.

Предлагаемое устройство для исследования технического состояния ферромагнитных труб работает следующим образом.

Магнитный поток, создаваемый намагничивающей катушкой 3, равномерно распределенной по длине магнитопровода 2, проходит через полюсные наконечники 10, зазоры Х и Х+δ и далее замыкается через исследуемый участок обсадной колонны 1. При этом в (последовательно и согласно включенных) секциях 8 первой измерительной катушки, а также в (последовательно и согласно включенных) секциях 9 второй измерительной катушки, расположенных на полюсных наконечниках 10 в вырезах 11, будут наводиться ЭДС Е1 и Е2 (соответственно), величины которых пропорциональны величинам зазоров Х и Х+δ.

Взяв отношение ЭДС Е1 и Е2 и решая относительно Х сообразно выражениям (13) и (14), получим предельную точность определения текущего значения зазора Х (профиля внутренней поверхности и величины механического и коррозионного износа ферромагнитных труб).

Выполнение магнитопровода датчика в виде ленточной спирали, охватывающей вращающееся немагнитное трубчатое основание, позволяет минимизировать геометрические размеры (диаметр) зондовой части устройства для исследования технического состояния ферромагнитных труб, что, в свою очередь, позволяет использовать его при обследовании трубопроводов различного назначения, в том числе и трубопроводов, выполненных из труб малых диаметров, а также насосно-компрессорных труб и труб обсадных колонн в нефтегазовых скважинах, т.е. решить поставленную задачу.

Источники информации

1. А.с. SU № 972895, кл. Е21В 47/00, 1982 г.

2. А.с. SU № 261318, кл. Е21В 47/00, 1970 г. - прототип.

3. А.с. SU № 1286758, кл. Е21 47/08, 1987 г.

4. Ж. «Нефтяное хозяйство», 1993, № 7, с.6-8.

Устройство для исследования технического состояния ферромагнитных труб, включающее бесконтактный трансформаторный датчик с разомкнутым магнитопроводом, вытянутыми вдоль оси колонны полюсными наконечниками, намагничивающими и измерительными катушками, установленный на вращающемся немагнитном трубчатом основании, ось вращения которого совмещена с осью зонда скважинного прибора, отличающееся тем, что магнитопровод датчика выполнен в виде ленточной спирали, растянутой вдоль ее продольной оси и охватывающей немагнитное трубчатое основание, число витков спирали n=1, концы ее отогнуты в направлении контролируемой поверхности труб, находятся в плоскости, проходящей через ось скважинного прибора и обрезаны под острым углом, образуя полюсные наконечники магнитопровода с рабочими поверхностями, параллельными внутренней поверхности исследуемых труб, причем намагничивающая обмотка датчика распределена равномерно по длине магнитопровода, а измерительные обмотки расположены в вырезах прямоугольной формы на полюсных наконечниках, имеющих разную длину.