Устройство для контроля динамики прохождения очистного или контрольно-измерительного поршня в магистральном газопроводе

Иллюстрации

Показать всеУстройство предназначено для контроля динамики и управления движением очистного или контрольно-измерительного поршня в магистральном газопроводе. На каждой крановой площадке магистрального газопровода устанавливают моноблок с пьезоэлектрическим акустическим датчиком, вторичной аппаратурой и регистратором, которые, в свою очередь, подключены к системному блоку, осуществляющему расчет динамики и управление движением поршня. При этом чувствительность каждого акустического датчика задается такой, чтобы дальность обнаружения акустического шума, возникающего при прохождении поршнем сварных швов в магистральном газопроводе, была больше половины расстояния между крановыми площадками. Это позволяет в любой момент времени определить положение и скорость движения поршня в магистральном газопроводе. Технический результат - повышение точности определения места положения поршня в магистральном газопроводе. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано для контроля динамики и управления движением очистного или контрольно-измерительного поршня (ОКИП) в магистральном газопроводе (МГ).

Необходимыми элементами МГ являются компрессорные станции (КС) и крановые площадки (КП), расположенные вдоль МГ. При движении ОКИП по МГ поршень неизбежно проходит несколько КП, расположенных вдоль контрольно-измерительного участка с заданным пространственным шагом.

Известно устройство для контроля прохождения ОКИП через контрольную точку в МГ, принятое за прототип /Патент РФ №2030678, кл. F17D 05/00, 1995/.

Прототип содержит КС, установленные по краям контролируемого участка МГ, и n КП между ними, включающих пьезоэлектрический датчик, подключенный через блок обработки к регистратору.

Недостатками прототипа являются ограниченность его применения одной контрольной точкой МГ, через которую проходит поршень, а также невозможность управления движением ОКИП на контролируемом участке МГ.

Техническим результатом, получаемым от использования изобретения, является получение возможности контроля динамики прохождения поршня в каждой точке контролируемого участка и получение возможности управления движением поршня.

Данный технический результат достигается за счет того, что известное устройство, включающее компрессорные станции, установленные по краям контролируемого участка магистрального газопровода, и n крановых площадок между ними, содержащее пьезоэлектрический датчик, подключенный через блок обработки к регистратору, дополнительно содержит (n-1) пьезоэлектрических датчиков, (n-1) блоков обработки, (n-1) регистраторов и системный блок расчета и управления динамикой движения поршня, при этом на каждой крановой площадке установлено по одному акустическому датчику, выполненному с чувствительностью, обеспечивающей дальность обнаружения ударов движущегося поршня, превышающей половину расстояния между крановыми площадками, а выходы n пьезоэлектрических датчиков через соответствующие блоки обработки подключены к соответствующим n регистраторам, связанным с n входами системного блока, подключенного выходами к управляемым входам компрессорных станций.

Блоки обработки и пьезоэлектрические датчики выполнены в виде моноблоков, установленных по одному на каждой крановой площадке.

В качестве пьезоэлектрических датчиков используют датчики мембранного типа с многослойными преобразователями.

Акустические датчики мембранного типа с многослойными преобразователями выполнены с ограничением нагрузки на мембрану.

Один из элементов многослойного преобразователя может быть выполнен в виде акустического излучателя путем подключения его электродов к дополнительно введенному в моноблок генератору электрических колебаний.

Устройство дополнительно содержит n акселерометрических датчиков, каждый из которых установлен в моноблоке на n крановых площадках и подключенных выходами к соответствующим регистраторам.

Регистраторы связаны с n входами системного блока по радиоканалу с помощью n радиомодемов, установленных на соответствующих крановых площадках, при этом системный блок дополнительно снабжен n приемными модулями, а каждый регистратор дополнен блоком оцифровки и записи текущих данных с интерфейсом для их передачи.

В качестве радиомодемов могут быть использованы GSM модемы.

Регистраторы связаны с n входами системного блока с помощью стационарной линии передачи цифровых телемеханических параметров.

Изобретение поясняется чертежами.

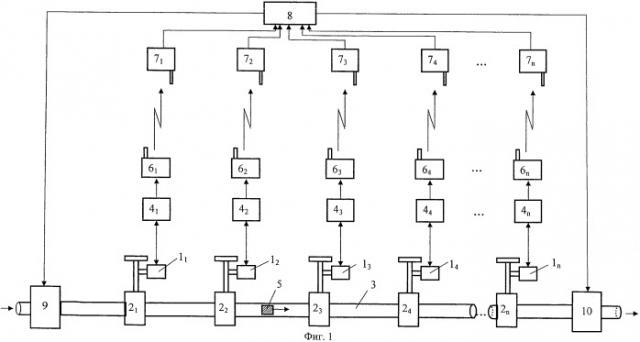

На фиг.1 представлена схема акустического контроля динамики движения поршня в МГ, на фиг.2, 3 - диаграммы, поясняющие работу устройства.

Устройство содержит отдельные измерительные моноблоки (МБ) 11, …, 1n, устанавливаемые на КП 21, …, 2n МГ 3. В состав МБ входят акустические датчики (АД) с блоками обработки сигналов, выходы которых подключены к регистраторам 41, …, 4n, осуществляющим оцифровку и регистрацию сигналов.

Чувствительность АД задана такой, чтобы дальность обнаружения сигналов, возникающих при прохождении поршнем 5 сварных швов МГ, с помощью каждого АД превышала половину расстояния между КП 2.

Для этой цели целесообразно использовать АД мембранного типа с многослойным пьезопреобразователем, выполненным с ограничением нагрузки на мембрану, т.к. неконтролируемые нагрузки при многократных перестановках датчиков на объектах контроля приводят к прогибу жесткой мембраны и потере чувствительности. Ограничитель нагрузки на мембрану является НОУ-ХАУ заявителя.

При этом один из элементов многослойного преобразователя целесообразно использовать в качестве акустического излучателя для калибровки АД в рабочих условиях путем подачи на него электрического сигнала с заданными параметрами.

Устройство также содержит передающие радиомодемы 61, …, 6n и приемные модемы 71, …, 7n, которые в частном случае могут быть выполнены в виде GSM/GPRS модемов для работы в местности с развитой сетью сотовой связи. Устройство может также содержать стационарную телемеханическую линию передачи данных. Обработка оцифрованных сигналов со всех установленных АД осуществляется одновременно в системном блоке 8 расчета динамики и управления движением поршня.

Под позициями 9, 10 обозначены КС, задающие перепад давления на поршне 5 и скорость движения поршня в МГ.

Устройство работает следующим образом.

При движении поршня 5 вдоль МГ 3 в газовую среду и в стенки самого МГ выделяется акустический шум трения поршня 5 о стенки газопровода и от дросселирования газа. Акустический шум появляется также при ударах в момент прохождения поршнем 5 сварных соединений трубных секций и узлов КП 2. Шум трения и шум от дросселирования газа локализован вблизи самого поршня. Акустические сигналы от ударов на стыках распространяются на многие километры в газовом потоке. Выделенные в виде импульсов сигналы от ударов поршня воспринимаются измерительными моноблоками 11, …, 1n, расположенными на КП 21, …, 2n вдоль МГ 3, причем одновременно двумя соседними измерительными моноблоками 11, …, 1n, между которыми он движется. Это дает возможность точно определить местоположение S и скорость V поршня в любой момент времени Т.

Принятые сигналы от ударов поршня 5 после обработки и регистрации направляются по GSM или радиоканалу в системный блок 8, в котором осуществляется расчет скорости движения и координаты положения поршня, после чего принимается решение о поддержании или изменении заданного режима движения поршня 5 на контролируемом участке МГ 3 путем изменения перепада давления на поршне 5 при получении соответствующей команды с системного блока 8 на КС 9, 10.

Таким образом, для контроля прохождения ОКИП в МГ осуществляют контроль периода акустических сигналов, возникающих при прохождении поршнем сварных швов в МГ, позволяющий рассчитывать текущую динамику движения поршня. Период сигналов определяется стандартизованной длиной свариваемых труб и скоростью движения поршня.

Для реализации данного устройства целесообразно использовать прижимные акустические датчики мембранного типа, имеющие постоянную чувствительность в интервале частот принимаемого сигнала.

Дополнительное увеличение чувствительности в датчиках подобного типа обеспечивается увеличением числа используемых в пьезопакете пьезокерамических дисков в конструкции чувствительного элемента датчика. Технологию сборки пьезопакета заявитель оставляет за собой в виде НОУ-ХАУ.

Для юстировки акустического контакта чувствительного элемента датчика с контролируемой поверхностью и проверки стабильности его показаний в конструкции многоэлементного пьезопакета один из пьезоэлементов используется в качестве излучателя калибровочных акустических сигналов. При этом стабильность откликов приемной части пьезопакета определяется стабильностью акустического контакта чувствительного элемента с контролируемой поверхностью и стабильностью чувствительности приемной части АД.

Для точной идентификации момента прохождения КП в состав измерительного моноблока целесообразно включить акселерометр, сигнал которого фиксирует вибрацию газопровода в момент прохода поршня. Это позволяет привязать каждый последующий удар поршня к раскладке сварных стыков данного участка МГ между КП и тем самым определять текущую координату положения поршня с точностью до стандартного расстояния между сварными швами в МГ.

Работа устройства иллюстрируется результатами натурных испытаний, проведенных на участке магистрального газопровода КС Тула - КС Воскресенск 30.09.2008 г. На фиг.2 и 3 приведены фрагменты хронограмм записей ударов движущегося поршня (кривая А), передаваемых одновременно с двух соседних крановых площадок (КП22 и КП23) в системный блок. На фиг.2 а) и б) даны фрагменты прохождения поршня через КП22 и КП23 соответственно, переданные с моноблока, установленного на КП22. На фиг.3 а) и б) аналогичные фрагменты с прохождением поршня, переданные с моноблока, установленного на КП23 (в 30 км от КП22). На фиг.2 и 3 по оси Х даны временные координаты зарегистрированных ударов, а по оси Y дана амплитуда ударов в безразмерных единицах. Хронограмма сигналов акустических датчиков обозначена буквой А, хронограмма сигналов акселерометров обозначена буквой Б.

Из приведенных данных видно, что, во-первых, оба моноблока адекватно фиксируют сигналы от ударов поршня и моменты прохождения обеих КП. Таким образом, дальность обнаружения ударов значительно превышает половину расстояния между КП. Во-вторых, оба моноблока зафиксировали задержку поршня в КП23 на 15 с. Расчет текущих средних значений скорости движения поршня по периоду ударов, исходя из стандартного расстояния между сварными швами 11 м, по хронограммам с обоих моноблоков показал близкие значения: по КП22 скорость прохождения была (8,0±0,1) км/час по показаниям моноблоков 12 и 13; по КП23 эти результаты составили (8,3±0,1) км/час. Таким образом, оба моноблока идентично контролируют динамику движения поршня на всем участке МГ от КП22 до КП23.

Значительные задержки или замедление скорости, обнаруживаемые устройством, устраняются увеличением перепада давления на поршне, осуществляемым компрессорными станциями по команде с системного блока 8.

После фиксации прохождения поршнем 5 КП23 по показанию датчика-акселерометра в МБ13 системный блок 8 переключается на расчет динамики движения поршня на следующем участке, анализируя показания моноблоков МБ13 и МБ14.

Таким образом, в отличие от прототипа, данное устройство позволяет определять положение поршня на контролируемом участке МГ, контролировать скорость поршня в каждой точке МГ и, в случае необходимости, управлять динамикой его движения. Этим достигается поставленный технический результат.

1. Устройство для контроля прохождения очистного или контрольно-измерительного поршня в магистральном газопроводе, включающее компрессорные станции, установленные по краям контролируемого участка магистрального газопровода, и n-крановых площадок между ними, содержащее пьезоэлектрический датчик, подключенный через блок обработки к регистратору, отличающееся тем, что дополнительно содержит (n-1) пьезоэлектрических датчиков, (n-1) блоков обработки, (n-1) регистраторов и системный блок расчета и управления динамикой движения поршня, при этом на каждой крановой площадке установлено по одному акустическому датчику, выполненному с чувствительностью, обеспечивающей дальность обнаружения ударов движущегося поршня, превышающей половину расстояния между крановыми площадками, а выходы n пьезоэлектрических датчиков через соответствующие блоки обработки подключены к соответствующим n регистраторам, связанным с n входами системного блока, подключенного выходами к управляемым входам компрессорных станций.

2. Устройство по п.1, отличающееся тем, что блоки обработки и пьезоэлектрические датчики выполнены в виде моноблоков, установленных по одному на каждой крановой площадке.

3. Устройство по п.1, отличающееся тем, что в качестве пьезоэлектрических датчиков используют датчики мембранного типа с многослойными преобразователями.

4. Устройство по п.3, отличающееся тем, что акустические датчики мембранного типа с многослойными преобразователями выполнены с ограничением нагрузки на мембрану.

5. Устройство по п.3, отличающееся тем, что один из элементов многослойного преобразователя выполнен в виде акустического излучателя, путем подключения его электродов к дополнительно введенному в моноблок генератору электрических колебаний.

6. Устройство по п.2, отличающееся тем, что дополнительно содержит n акселерометрических датчиков, каждый из которых установлен в моноблоке на n крановых площадках и подключенных выходами к соответствующим регистраторам.

7. Устройство по п.1, отличающееся тем, что регистраторы связаны с n входами системного блока по радиоканалу с помощью n радиомодемов, установленных на соответствующих крановых площадках, при этом системный блок дополнительно снабжен n приемными модулями, а каждый регистратор дополнен блоком оцифровки и записи текущих данных с интерфейсом для их передачи.

8. Устройство по п.7, отличающееся тем, что в качестве радиомодемов используются GSM модемы.

9. Устройство по п.1, отличающееся тем, что регистраторы связаны с n входами системного блока с помощью стационарной линии передачи цифровых телемеханических параметров.