Способ обработки зернистых материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для обработки сыпучих, преимущественно неоднородных, материалов путем организации их контакта с газообразным агентом (парогазовой или газожидкостной смесью) в химической, пищевой, микробиологической и других отраслях промышленности. В способе обработки неоднородных сыпучих материалов, заключающемся в подаче материала во вращающийся барабан с подъемными лопастями, продувке завесы падающих частиц газообразным агентом или газожидкостной смесью, управляют соотношением времени обработки частиц, падающих в подъемной и опускной частях барабана, путем сообщения им различных по величине импульсов в направлении выгрузки. Вращающийся барабан с насадкой содержит систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину. Течки закреплены на воронках с возможностью изменения направления их наклона, например путем поворота их относительно вертикальной оси. Изобретение должно обеспечить повышение однородности обработки сыпучих материалов и расширить технологические возможности. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технологии и оборудованию для обработки сыпучих, преимущественно неоднородных, материалов путем организации их контакта с газообразным агентом (парогазовой или газожидкостной смесью) в химической, пищевой, микробиологической и других отраслях промышленности.

Известен способ обработки сыпучих материалов, заключающийся в их подаче во вращающийся барабан, регулировании среднего времени их обработки за счет изменения коэффициента заполнения барабана и выгрузке материалов (см. авторское свидетельство СССР №1486720, кл. F26В 11/04, БИ №22 от 15.06.89). Устройство, реализующее этот способ, содержит вращающийся наклонный барабан, имеющий в его разгрузочной части подпорное кольцо, выполненное с регулируемой заслонкой в виде поворотного сектора, шарнирно соединенного через тягу с приводом.

Недостатком этих технических решений является неоднородность обработки частиц, различающихся по размеру и плотности, вследствие различного времени их пребывания в рабочем объеме, обусловленного образованием сегрегированных потоков материала во вращающемся барабане. Управление же средним временем пребывания частиц не исключает неоднородности их обработки.

Наиболее близким по технической сущности к заявленному способу является способ обработки сыпучих материалов (см. авторское свидетельство СССР №1326857, кл. F26В 11/04, 25/16, БИ №28 от 30.07.87), заключающийся в подаче материала во вращающийся барабан с подъемными лопастями, продувке завесы падающих частиц газообразным агентом, сообщении импульсов частицам, падающим в подъемной и опускной частях барабана, с целью их продольного перемещения и выгрузке материала. Устройство, реализующее этот способ, представляет собой насадку вращающегося барабана, содержащую систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину.

Недостатком таких решений является неоднородность обработки материалов, состоящих из неоднородных по размеру и(или) плотности частиц, вследствие различия их тепломассообменных свойств и различного неконтролируемого времени пребывания таких частиц в рабочем объеме.

Задачами предлагаемых способа и насадки являются повышение однородности обработки сыпучих материалов, состоящих из частиц различного размера и плотности, и расширение их технологических возможностей.

Решение поставленной технической задачи достигается тем, что:

1. В способе обработки неоднородных сыпучих материалов, заключающемся в подаче материала во вращающийся барабан с подъемными лопастями, продувке завесы падающих частиц газообразным агентом или газожидкостной смесью и сообщении импульсов частицам, падающим в подъемной и опускной частях барабана, и выгрузке материала, согласно изобретению управляют соотношением времени обработки частиц, падающих в подъемной и опускной частях барабана, путем сообщения им различных по величине импульсов в направлении выгрузки.

2. В устройстве для обработки неоднородных сыпучих материалов, преимущественно тепломассообменном устройстве, представляющем собой вращающийся барабан и насадку вращающегося барабана, содержащую систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину, согласно изобретению течки закреплены на воронках с возможностью изменения направления их наклона, например путем поворота их относительно вертикальной оси, с целью управления соотношением времени обработки неоднородных частиц, падающих в подъемной и опускной частях барабана.

Сущность предлагаемого способа заключается в следующем.

При подаче сыпучего материала вместе с газообразным агентом во вращающийся барабан с подъемными лопастями в нижней его части образуется засыпка материала, высота сегмента которой больше высоты лопастей, что необходимо для нормального функционирования насадки. В засыпке материала над лопастями нижней части барабана образуется сегрегированный сдвиговый гравитационный поток частиц. При этом вблизи открытой поверхности засыпки сегрегированный поток обогащен крупными и менее плотными частицами, в то время как вблизи основания потока концентрируются мелкие и более плотные частицы. Вследствие этого лопасть заполняется первоначально крупными и менее плотными частицами с открытой поверхности сегрегированного потока и затем более мелкими и более плотными частицами из глубинных его слоев. В результате в подъемной части барабана с лопастей ссыпаются мелкие и более плотные частицы, а затем в опускной части барабана падают крупные и менее плотные частицы.

Поскольку размер и плотность частиц, падающих в подъемной и опускной частях барабана, различны, как различны и гидродинамические условия их перемещения в барабане, то для обеспечения однородности их обработки устанавливают необходимое соотношение времени их пребывания во вращающемся барабане. Это достигается за счет сообщения неоднородным частицам, падающим в подъемной и опускной частях барабана, различных по величине импульсов в направлении выгрузки.

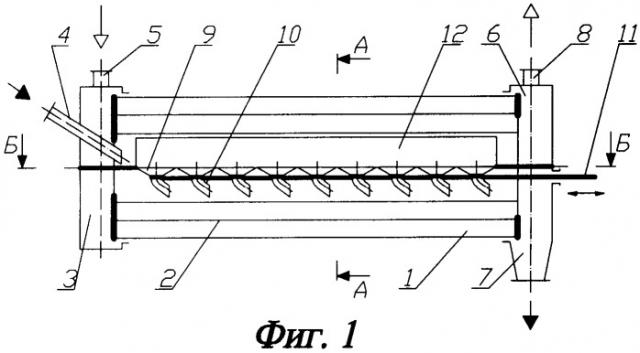

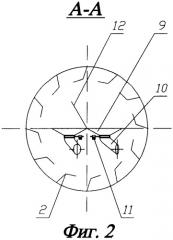

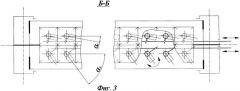

На фиг.1 представлена схема тепломассообменного устройства для реализации предложенного способа обработки неоднородных сыпучих материалов, на фиг.2 - разрез А-А на фиг.1, а на фиг.3 - разрез Б-Б на фиг.1.

Тепломассообменное устройство содержит вращающийся барабан 1 с периферийной Г-образной насадкой 2, загрузочную камеру 3 с патрубками 4 и 5 для ввода материала и газообразного агента, разгрузочную камеру 6 с патрубками для вывода материала 7 и отработанного агента 8. В барабане симметрично его оси неподвижно установлены два ряда отклоняющих элементов, выполненных в виде воронок 9 с наклонными течками 10, закрепленными на воронках с возможностью поворота относительно вертикальной оси. С целью автономного регулирования величины продольного импульса, воздействующего на падающие частицы в подъемной и опускной частях барабана, течки каждого ряда шарнирно соединены общей тягой 11 с приводом, дополнительно установленным снаружи барабана. На сопряженных кромках воронок параллельных рядов закреплена поворотная пластина.

Величину продольного импульса регулируют путем изменения величины угла α, образуемого осью течки и осью барабана в проекции на горизонтальную плоскость (фиг.3). При этом величина импульса пропорциональна cos(α), и чем меньше угол а, тем меньше среднее время пребывания соответствующих частиц в аппарате. Необходимое соотношение времени пребывания частиц, падающих в подъемной и опускной частях барабана, устанавливают, регулируя соотношение величин соответствующих импульсов.

В отсутствие отличительных признаков предложенных способа и устройства неоднородные по размеру и плотности частицы материала перемещаются в рабочем объеме в сегрегированных потоках и имеют различное время пребывания в барабане. Вследствие этого, а также по причине различных тепломассообменных свойств частиц возникает неоднородность их обработки.

Устанавливать отклоняющие элементы целесообразно в непосредственной близости от лопастей, поскольку указанные области характеризуются наивысшей плотностью потока падающих частиц (см. Картошкин А.Д., Шаповалова О.Г., Киприянов Ю.И. Получение минеральных удобрений в барабанах грануляторах-сушилках. Хим. пром., 1979, №1, с.40-43). Ширина элементов может быть равна в пределе радиусу барабана за вычетом высоты подъемных лопастей.

Угол наклона течек отклоняющих элементов к горизонту должен быть, очевидно, больше угла трения материала о поверхность элементов. Выбор длины отклоняющих элементов должен осуществляться из следующих соображений.

ПРИМЕР. В барабанную сушилку гранулированных минеральных удобрений с барабаном диаметром 0,3 м и длиной 1,25 м, имеющим на всей длине Г-образные лопасти высотой 0,03 м, и установленные неподвижно в приосевой зоне горизонтально, симметрично его оси 2 ряда отклоняющих элементов, выполненные в виде воронок с течками, наклоненных под углом 40° к горизонту, подают в противотоке с сушильным агентом гранулы суперфосфата с гранулометрическим составом +1,0-4,0 мм. В каждом ряду установлено по 8 отклоняющих элементов - воронок, имеющих приемную горловину размером 0,115×0,15 м. На сопряженных сторонах воронок параллельных рядов закреплена поворотная пластина длиной 1,2 м и шириной 0,115 м.

Течки закреплены на воронках с возможностью поворота относительно вертикальной оси воронок. В каждом ряду все течки связаны шарнирно с общей жесткой продольной тягой, которая выведена за пределы барабана и соединена с автономным приводом. Привод обеспечивает возможность продольного перемещения тяги, которое сопровождается поворотом течек относительно оси воронок.

С целью повышения однородности влагосодержания в высушенном материале устанавливают различное время пребывания крупных и мелких гранул в аппарате. Для этого течки воронок, расположенных в подъемной части барабана, устанавливают под углом 0°, а течки воронок в опускной части барабана - под углом 75° к оси барабана в горизонтальной проекции в направлении выгрузки.

В результате среднее время пребывания крупной фракции гранул (+2,5-4,0 мм) оказывается в 1,7 раза больше среднего времени пребывания материала в аппарате.

Предлагаемые способ и устройство позволяют использовать эффект разделения частиц по размерам и плотности, наблюдаемый в завесе падающих частиц во вращающемся барабане с подъемными лопастями, для рациональной организации процессов обработки сыпучих материалов, склонных к сегрегации, путем управления соотношением времени обработки неоднородных частиц в рабочем объеме аппарата. По сравнению с прототипом предлагаемые технические решения обеспечивают более высокую однородность обработки материала, расширяют функциональные возможности оборудования и повышают технико-экономические показатели его функционирования.

1. Способ обработки неоднородных сыпучих материалов, заключающийся в подаче материала во вращающийся барабан с подъемными лопастями, продувке завесы падающих частиц газообразным агентом или газожидкостной смесью, сообщении импульсов частицам, падающим в подъемной и опускной частях барабана, и выгрузке материала, отличающийся тем, что управляют соотношением времени обработки частиц, падающих в подъемной и опускной частях барабана, путем сообщения им различных по величине импульсов в направлении выгрузки.

2. Насадка вращающегося барабана, преимущественно тепломассообменного устройства, для реализации способа по п.1, содержащая систему подъемных лопастей, закрепленных на внутренней поверхности барабана, и неподвижно установленные в горизонтальной плоскости параллельными рядами симметрично относительно его оси отклоняющие элементы, выполненные в виде воронок с наклонными течками, и закрепленную на смежных кромках воронок параллельных рядов поворотную пластину, отличающаяся тем, что течки закреплены на воронках с возможностью изменения направления их наклона, например, путем поворота их относительно вертикальной оси с целью управления соотношением времени обработки неоднородных частиц, падающих в подъемной и опускной частях барабана.