Способ контроля профиля зоны соединения между цилиндрической частью и затылованной поверхностью детали газотурбинного двигателя

Иллюстрации

Показать всеСпособ контроля профиля поверхности зоны соединения между цилиндрической частью и затылованной поверхностью детали газотурбинного двигателя, причем профиль поверхности упомянутой детали ограничивается в геометрическом отношении при помощи по меньшей мере одной первой зоны, соответствующей затылованной поверхности этой детали, по меньшей мере одной второй зоны, соответствующей области соединения между цилиндрической частью и затылованной поверхностью этой детали, и третьей зоны, соответствующей цилиндрической части этой детали, причем способ состоит в осуществлении измерения профиля поверхности упомянутой детали, в моделировании на этапе, на основе этого измерения профиля поверхности, контактных давлений, приложенных к поверхности этой детали, для каждой из упомянутых геометрических зон и в осуществлении сравнения смоделированных контактных давлений для второй геометрической зоны профиля поверхности упомянутой детали с предварительно определенными пороговыми значениями. Такой способ позволяет реализовать надежный контроль качества профиля поверхности ролика для подшипника качения. 5 з.п. ф-лы, 4 ил.

Реферат

Предшествующий уровень техники

Предлагаемое изобретение относится к области контроля качества профиля поверхностей деталей газотурбинного двигателя, подвергающихся воздействию контактного давления, в частности цилиндрических роликов, используемых в подшипниках качения этого газотурбинного двигателя.

Подшипники, используемые в области авиационной техники, обычно представляют собой подшипники качения. В газотурбинном двигателе подшипники качения позволяют, в частности, удерживать по вращательному движению некоторый первый вал по отношению к статору или по отношению к некоторому второму валу, коаксиальному с этим первым валом. Такие подшипники качения в основном образованы круглыми шариками или роликами цилиндрической формы, удерживаемыми на дорожках качения, образованных наружным и внутренним кольцами данного подшипника. При этом шариковые подшипники обычно используют для восприятия осевых нагрузок, а роликовые подшипники используют для восприятия радиальных нагрузок, возникающих в газотурбинном двигателе.

Процесс качения подшипников, используемых в газотурбинных двигателях, производится при все более экстремальных условиях функционирования. При этом, хотя количество выявленных повреждений таких подшипников постоянно снижается, стоимость аварий, возникающих вследствие таких повреждений, остается достаточно высокой, и задача сведения количества повреждений подобного рода к нулю должна быть поставлена уже на стадии проектирования подшипника. Таким образом, становится необходимым в еще большей степени усовершенствовать надежность роликовых подшипников качения, в частности, путем контроля соответствия профиля их поверхностей. Надежность контакта качения в роликовом подшипнике с использованием роликов цилиндрической формы зависит, в частности, от характеристик распределения усилий между двумя контактными поверхностями, и процедуры монтажа, предназначенные для предупреждения повреждения подшипника, предусматривают, таким образом, этап анализа профиля поверхности ролика. Этот анализ может быть выполнен при помощи стандартных измерительных инструментов, предназначенных для определения формы и механических характеристик поверхности, таких, например, как машины, предназначенные для определения степени шероховатости поверхности, оборудованные, например, алмазным индуктивным датчиком или лазерным чувствительным элементом.

На практике цилиндрические ролики подшипников качения содержат на своих концах так называемые затылованные поверхности, предназначенные для того, чтобы устранить избыточные механические напряжения на их кромках. Однако зоны соединения между двумя этими затылованными поверхностями и цилиндрической частью роликов могут порождать контактные напряжения, недопустимые с точки зрения надежности контакта ролика с его дорожкой качения. Амплитуда этих избыточных механических напряжений изменяется в зависимости от геометрических параметров зон соединения, фактически реализованных в процессе изготовления, что непосредственно сопряжено с опасностью расслаивания или выкрашивания ролика. Однако стандартное измерительное оборудование не позволяет контролировать упомянутые зоны соединения. Действительно, преобладающая часть этих измерительных инструментов ограничивается выдачей характеристик простых и уникальных профилей (таких, например, как плоские, круглые, сферические или цилиндрические профили) и не позволяет достаточно надежным образом обрабатывать профили смешанного типа (представляющие собой сочетание упомянутых простых профилей) и в еще меньшей степени обрабатывать произвольные профили, которые могут быть реализованы с использованием современных средств изготовления и которые связаны с зонами соединения между затылованными поверхностями и цилиндрической частью роликов. Кроме того, процедура контроля качества соединения между различными профилями цилиндрического ролика подшипника качения в настоящее время не содержит никаких поддающихся количественному определению требований.

Раскрытие изобретения

Таким образом, основная техническая задача данного изобретения состоит в том, чтобы устранить отмеченные выше недостатки и предложить способ, позволяющий не только контролировать профиль поверхности зоны соединения между цилиндрической частью и затылованной поверхностью ролика подшипника качения, но также определить пригодность поверхности, обладающей произвольными и достаточно сложными геометрическими характеристиками, для обеспечения функции надлежащего распределения давления.

Для решения этой задачи предлагается способ контроля профиля зоны соединения между цилиндрической частью и затылованной поверхностью детали газотурбинного двигателя, причем профиль поверхности упомянутой детали ограничивается в геометрическом отношении при помощи по меньшей мере одной первой зоны, соответствующей затылованной поверхности этой детали, по меньшей мере одной второй зоны, соответствующей соединению между цилиндрической частью и упомянутой затылованной поверхностью этой детали, и некоторой третьей зоны, соответствующей цилиндрической части этой детали, отличающийся тем, что он состоит в осуществлении измерения профиля поверхности упомянутой детали, моделирования, на основе этого измерения профиля поверхности, контактных давлений, приложенных к поверхности этой детали, для каждой из упомянутых геометрических зон и в осуществлении сравнения смоделированных таким образом контактных давлений для второй геометрической зоны профиля поверхности упомянутой детали с предварительно определенными пороговыми значениями.

Способ в соответствии с предлагаемым изобретением позволяет осуществить моделирование контактных давлений, приложенных к поверхности рассматриваемой детали, благодаря достаточно простой обработке точек измеренного профиля. Таким образом, имеется возможность реализовать надежный контроль качества профиля поверхности ролика для подшипника качения и, в частности, качества зоны соединения между затылованной поверхностью и цилиндрической частью этого ролика.

В соответствии с одной из предпочтительных характеристик предлагаемого изобретения измеренный профиль поверхности детали представляется в форме множества цифровых сигналов, полученных при помощи машины, предназначенной для определения степени шероховатости, причем упомянутые сигналы подвергаются обработке для получения множества точек геометрических координат, схематически представляющих геометрический профиль поверхности данной детали.

В соответствии с другой предпочтительной характеристикой предлагаемого изобретения, в случае его приложения к ролику для подшипника качения, перед этапом моделирования контактных давлений потенциальная зона контакта между этим роликом и его дорожками качения формируется путем вращения измеренного профиля поверхности относительно продольной оси ролика.

В соответствии с еще одной предпочтительной характеристикой предлагаемого изобретения этап моделирования контактных давлений основывается на расчете поверхностных давлений для случая контакта между двумя упругими телами.

Упомянутые предварительно определенные пороговые значения предпочтительно представляют собой функцию смоделированных контактных давлений для упомянутой третьей геометрической зоны профиля поверхности данной детали. Кроме того, эти предварительно определенные пороговые значения предпочтительно представляют собой функцию осевой длины детали.

Краткое описание фигур чертежей

Другие характеристики и преимущества предлагаемого изобретения будут лучше поняты из приведенного ниже описания, не являющегося ограничительным, примера его осуществления, в котором даются ссылки на приведенные в приложении фигуры, в числе которых:

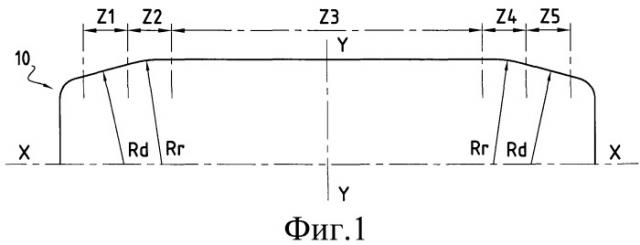

фиг.1 представляет собой схематический частичный вид профиля ролика подшипника качения для газотурбинного двигателя;

фиг.2 представляет собой схему, демонстрирующую различные этапы осуществления способа в соответствии с предлагаемым изобретением;

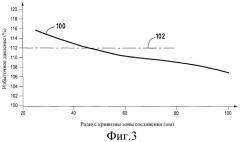

фиг.3 демонстрирует кривую, показывающую изменение избыточного контактного давления на поверхности ролика в функции радиуса кривизны зоны соединения между затылованными поверхностями и цилиндрической частью ролика;

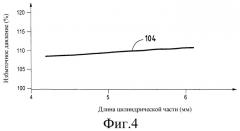

фиг.4 демонстрирует кривую, показывающую изменение избыточного контактного давления на поверхности ролика в функции длины цилиндрической части этого ролика.

Подробное описание варианта осуществления изобретения

В приведенном ниже описании рассматривается случай контроля профиля поверхности цилиндрического ролика, предназначенного для подшипника качения газотурбинного двигателя. Однако предлагаемое изобретение также может быть применено к контролю профиля поверхности и других деталей газотурбинного двигателя, отличных от роликов упомянутого выше типа, причем такие детали подвергаются воздействию контактного давления и содержат цилиндрическую часть, соединенную с затылованной поверхностью (в этом случае речь может идти, например, об элементах крепления лопаток, для которых точное соблюдение профиля поверхности является главной задачей).

Как это можно видеть на фиг.1, прежде всего предполагается, что профиль поверхности цилиндрического ролика 10 подшипника качения газотурбинного двигателя может быть ограничен в геометрическом отношении при помощи: двух первых зон Z1 и Z5, соответствующих двум затылованным поверхностям ролика, двух вторых зон Z2 и Z4, каждая из которых соответствует соединению между упомянутой цилиндрической частью и одной из упомянутых затылованных поверхностей ролика, и третьей зоны Z3, соответствующей цилиндрической части ролика.

Рассматриваемый здесь цилиндрический ролик 10 является симметричным, с одной стороны, по отношению к его продольной оси Х-Х (на фиг.1 представлена лишь половина этого ролика), а с другой стороны, по отношению к его средней оси У-У, перпендикулярной к его продольной оси Х-Х. Упомянутые первые геометрические зоны Z1 и Z5 и упомянутые вторые геометрические зоны Z2 и Z4 ролика являются симметричными по отношению к средней оси У-У этого ролика. Кроме того, первые геометрические зоны Z1 и Z5 и вторые геометрические зоны Z2 и Z4 ролика имеют по существу круговой профиль, имеющий соответственно радиусы Rd и Rr, тогда как третья геометрическая зона имеет по существу прямолинейный профиль.

На фиг.2 представлены этапы еще одного варианта реализации способа контроля профиля поверхности в соответствии с предлагаемым изобретением.

В общем случае способ контроля профиля поверхности в соответствии с предлагаемым изобретением может быть осуществлен при помощи системы получения и обработки информации, такой, в частности, как информационная рабочая станция, оснащенная программным обеспечением, предназначенным для обработки цифровых данных, и связанная с инструментом, предназначенным для измерения профиля поверхности некоторой геометрической детали.

В соответствии с первым этапом (20) предлагаемого способа оператор осуществляет измерение профиля поверхности подлежащего контролю цилиндрического ролика. Такое измерение может быть обеспечено при помощи стандартной машины, предназначенной для измерения степени шероховатости поверхности, такой, например, как измерительная машина с алмазным индуктивным датчиком или с лазерным чувствительным элементом. В машинах подобного рода датчик закрепляется на подвижном опорном кронштейне, который имеет возможность перемещаться таким образом, чтобы упомянутый датчик следовал вдоль профиля поверхности подлежащего контролю ролика.

Измеренный таким образом профиль поверхности представляется в форме сигналов, указывающих положение датчика в процессе его перемещения вдоль поверхности ролика. Эти сигналы передаются на информационную рабочую станцию, которая связана с упомянутым датчиком, с их последующей обработкой в цифровой форме с целью получения множества точек геометрических координат, схематически представляющих геометрический профиль поверхности подлежащего контролю ролика.

На основе полученных таким образом геометрических точек потенциальная зона контакта между данным роликом и его дорожками качения формируется при помощи вращения этого профиля поверхности относительно продольной оси Х-Х ролика.

Следующий этап (30) состоит в моделировании контактных давлений, приложенных к поверхности ролика, для каждой из его геометрических зон Z1-Z5, то есть давлений, действующих между поверхностью ролика и поверхностями его дорожек качения. Этот этап может быть реализован при помощи вычислительного программного обеспечения, установленного в информационной рабочей станции.

Моделирование контактных давлений, приложенных к поверхности ролика, состоит главным образом в расчете поверхностных давлений в условиях контакта между двумя упругими телами. Принцип этого расчета поля давлений основывается на дискретизации поверхности двух тел и в записи геометрических вероятностей (без взаимного проникновения поверхностей) и равновесия давлений, действующих на эти поверхности (принцип действия и противодействия). Запись уравнений требует знания геометрических характеристик поверхностей до и после деформации, то есть знания смещений под нагрузкой различных точек поверхностей, потенциально находящихся в контакте.

Коэффициенты, позволяющие рассчитать упомянутые смещения в функции поля давлений, задаются соотношениями Воussinеsсq. Для расчета этих коэффициентов используются следующие основные предположения: материалы, из которых изготовлены входящие в контакт поверхности, имеют одну и ту же природу, объемы рассматриваются как полубесконечные массивы и деформации, расстояния и направление нагружения являются перпендикулярными к плоскости контакта. При этом геометрическое соотношение между поверхностями выглядит следующим образом:

Yi=Еi+DiА+DiВ+Sр,

где: Yi - расстояние между деформируемыми поверхностями;

Еi - расстояние между недеформируемыми поверхностями;

DiА - деформация поверхности А;

DiВ - деформация поверхности В;

Sр - общее сближение поверхностей (константа).

При этом деформации поверхностей оказываются такими, что удовлетворяются следующие соотношения:

DiА=(КА)·РiА и DiВ=(КВ)·РiВ,

в которых КА и КВ представляют собой коэффициенты геометрического влияния (которые являются пропорциональными топологии поверхности против воздействующей нагрузки).

В результате осуществления принципа действия и противодействия соотношение РiА=РiВ=Рi устанавливается в каждой точке поверхности.

При этом в зоне контакта между двумя поверхностями контактные давления определяются путем решения следующих уравнений:

Yi=0; Рi>0 и ∑ Рi·DS=W;

где W представляет собой нагрузку, направленную перпендикулярно к поверхности контакта и DS представляет собой размер зоны контакта. За пределами этой зоны контакта имеют место следующие соотношения: Yi>0 и Рi=0.

Поскольку зона контакта между двумя поверхностями не является известной априори, следствием этого оказывается итеративный процесс, длящийся вплоть до того момента, когда все условия будут удовлетворены. В то же время, необходимо "дискретизировать" достаточно большую поверхность для того, чтобы в этот процесс была включена вся зона контакта.

И, наконец, в соответствии с последним этапом осуществления предлагаемого способа (40) смоделированные таким образом контактные давления для вторых геометрических зон Z2 и Z4 профиля поверхности ролика (то есть для зон соединения между цилиндрической частью и затылованной поверхностью ролика) сравниваются с предварительно определенными пороговыми значениями. В функции результатов, полученных в процессе осуществления этого сравнения, оператор будет иметь возможность выбрать один из вариантов, а именно сохранить данный ролик для его последующего использования в подшипнике качения газотурбинного двигателя или же не сохранять этот ролик.

Упомянутые пороговые значения предварительно определяются экспериментальным путем. Они выбираются в функции местоположения данного подшипника качения в газотурбинном двигателе, его геометрических характеристик, материалов, из которых этот подшипник изготовлен, и характерных для него внешних механических воздействий, в частности контактного давления между наиболее нагруженным роликом и дорожками качения.

Предпочтительным образом эти пороговые значения предварительно определяются в функции контактных давлений, смоделированных для третьей геометрической зоны Z3 профиля поверхности ролика (то есть для зоны, соответствующей цилиндрической части этого ролика), и, более конкретно, в функции контактного давления, полученного в центре этой третьей геометрической зоны.

Так, например, избыточное давление, рассчитанное для зон соединения между цилиндрической частью и одной из затылованных поверхностей ролика, может быть выражено в процентах от давления, полученного в центре цилиндрической зоны контакта данного ролика. Таким образом, это избыточное давление должно быть меньшим, чем некоторое пороговое значение, определенное экспериментальным путем. На фиг.3 представлен пример, иллюстрирующий это обстоятельство. На этой фигуре представлена кривая 100, определяющая избыточное контактное давление на поверхности ролика в функции радиуса кривизны зоны соединения Rr между затылованными поверхностями и цилиндрической частью ролика (то есть радиуса кривизны геометрических зон Z2 и Z4, показанных на фиг.1). Это избыточное давление выражается в процентах от давления, полученного в центре цилиндрической зоны контакта данного ролика. Предельное значение этого избыточного давления 102, определяемое экспериментальным путем (и составляющее в рассматриваемом здесь примере реализации приблизительно 112%), представляет собой пороговое значение, за пределами которого ролики не должны быть сохранены для их последующего использования в подшипнике качения газотурбинного двигателя. Этому предельному значению 102 соответствует радиус кривизны зоны соединения Rr, составляющий примерно 50 мм.

В то же время, цилиндрическая часть ролика (то есть геометрическая зона Z3) воспринимает преобладающую часть нагрузки, приложенной к данному ролику. В том случае когда длина этой цилиндрической части изменяется, значение пика избыточного давления также немного изменяется, как это представлено на фиг.4. На этой фигуре представлена кривая 104, характеризующая избыточное контактное давление на поверхности ролика в функции длины цилиндрической части этого ролика. Таким образом, упомянутые предварительно определенные пороговые значения предпочтительно представляют собой функцию осевой длины ролика. При этом, поскольку такое влияние легко поддается параметрическому определению, коррекция величины порогового значения без особенных затруднений может быть добавлена в схему выполняемых расчетов.

1. Способ контроля профиля поверхности зоны соединения между цилиндрической частью и затылованной поверхностью детали (10) газотурбинного двигателя, причем профиль поверхности упомянутой детали ограничивается в геометрическом отношении при помощи по меньшей мере одной первой зоны (Z1, Z5), соответствующей затылованной поверхности этой детали, по меньшей мере одной второй зоны (Z2, Z4), соответствующей области соединения между цилиндрической частью и затылованной поверхностью этой детали, и третьей зоны (Z3), соответствующей цилиндрической части этой детали, отличающийся тем, чтопроизводят измерения профиля поверхности упомянутой детали (20);на основе этого измерения профиля поверхности производят этап (30) моделирования контактных давлений, приложенных к поверхности этой детали, для каждой из упомянутых геометрических зон;и производят сравнение (40) смоделированных контактных давлений для второй геометрической зоны (Z2, Z4) профиля поверхности упомянутой детали с предварительно определенными пороговыми значениями.

2. Способ по п.1, отличающийся тем, что измеренный профиль поверхности детали представляется в форме множества цифровых сигналов, полученных при помощи машины, предназначенной для определения степени шероховатости, причем упомянутые сигналы подвергаются соответствующей обработке для получения множества точек геометрических координат, схематически представляющих геометрический профиль поверхности данной детали.

3. Способ по одному из пп.1 или 2, отличающийся тем, что упомянутая деталь представляет собой ролик (10) для подшипника качения газотурбинного двигателя и перед этапом (30) моделирования контактных давлений зону потенциального контакта между этим роликом и его дорожками качения формируют путем вращения измеренного профиля его поверхности относительно продольной оси (Х-Х) этого ролика.

4. Способ по п.1, отличающийся тем, что этап (30) моделирования контактных давлений основывается на расчете поверхностных давлений для случая контакта между двумя упругими телами.

5. Способ по п.1, отличающийся тем, что упомянутые предварительно определенные пороговые значения представляют собой функции смоделированных контактных давлений для упомянутой третьей геометрической зоны (Z3) профиля поверхности данной детали.

6. Способ по п.1, отличающийся тем, что упомянутые предварительно определенные пороговые значения представляют собой функции осевой длины данной детали.