Стенд для обкатки и испытаний гидравлических забойных двигателей

Иллюстрации

Показать всеИзобретение относится к области машиностроения и используется для обкатки и проведения испытаний гидравлических забойных двигателей (ГЗД). Стенд включает установочную базу 7, зажимные приспособления для закрепления ГЗД, гидроотбойник 15, два электромагнитных порошковых тормоза 9 и 10, бесконтактный датчик контроля крутящего момента 11 с опцией измерения скорости вращения, емкость для приема энергетической жидкости 2 и насос 1. Стенд снабжен не менее чем двумя, связанными с базой 7 подшипниковыми узлами 12 и 13, между которыми установлен датчик 11. Вал подшипникового узла 13 связан с выходным валом ГЗД. Вал подшипникового узла 12 связан с валом одного из тормозов разъемными соединениями через штангу соединительную. Тормоз 9 имеет величину тормозного момента не менее 45 кНм. Тормоз 10 закреплен на базе 7 с возможностью перемещения в поперечном направлении относительно оси стенда. Его вал оснащен разъемным соединением для подсоединения к валу подшипникового узла. Стенд снабжен связанным с базой 7 гидросборником в виде трубы с приварными торцами и содержит связанные с базой 7 зажимные приспособления в виде не менее двух неподвижных захватов 16 и не менее двух захватов - отклонителей 17, оснащенных рычагами и гидроцилиндрами для перемещения рычагов. Изобретение направлено на обеспечение повышения точности снимаемых параметров характеристик ГЗД и расширение технологических возможностей стенда. 4 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения, а именно к оборудованию для сервисного обслуживания гидравлических забойных двигателей (ГЗД) как винтовых забойных двигателей (ВЗД), так и турбобуров (ТБ), и предназначено для обкатки и проведения испытаний ГЗД как новых, так и после проведения ремонта.

Известен стенд (патент RU №2229581), включающий установочную базу с зажимными приспособлениями для закрепления ГЗД и тормозным устройством в виде одного или двух электромагнитных порошковых тормозов, гидроотбойник, емкость для приема энергетической жидкости и насос.

Недостатком стенда является невысокий уровень точности снимаемых параметров частоты вращения выходного вала ГЗД на холостом ходу из-за наличия остаточного тормозного момента при нулевом значении намагничивающего тока в электромагнитных порошковых нагрузочных тормозах типа ПТ-250М1.

Недостатком стенда также является невысокий уровень точности снимаемых параметров крутящего момента на выходном валу ГЗД. На статоре электромагнитного порошкового тормоза типа ПТ-250М1 закреплен рычаг, под которым установлен датчик контроля момента. На точность замера влияет качество изготовления рычага, точность совпадения опорной плоскости рычага и оси тормоза, точность расположения датчика контроля момента по отношению к оси тормоза и учет этого расстояния при пересчете снимаемой величины крутящего момента на выходном валу ГЗД.

Недостатком стенда также является невозможность обеспечить и проконтролировать работу современных конструкций ГЗД диаметром 195-240 мм в режиме максимальной мощности, где тормозной момент достигает на сегодняшний день 14-16 кНм и в тормозном режиме, где тормозной момент достигает 24-28 кНм.

Известен стенд-прототип (патент RU №44385), включающий установочную базу, зажимные приспособления для закрепления ГЗД, два электромагнитных порошковых тормоза с датчиками контроля крутящего момента, приспособление для замера частоты вращения вала ГЗД в режиме холостого хода, муфту отключения, редуктор, емкость для приема энергетической жидкости и насос.

Недостатком стенда в прототипе является невозможность обеспечить и проконтролировать работу современных конструкций ГЗД диаметром 240 мм в тормозном режиме (режиме полной остановки) на расходах рабочей жидкости 35-50 л/с. Два тормоза ПТ-250М1 при каскадном соединении и редуктор обеспечивают номинальный тормозной момент в 17650 Нм. Крутящий момент в тормозном режиме турбобуров ТР-240 и ТР3-240 на сегодняшний день достигает 23,3 кНм, а винтового забойного двигателя Д4-240-24 кНм.

Другим недостатком стенда по прототипу также является невысокий уровень точности снимаемых параметров крутящего момента на выходном валу ГЗД. На статоре электромагнитного порошкового тормоза типа ПТ-250М1 закреплен рычаг, под которым установлен датчик контроля момента. На точность замера влияет качество изготовления рычага, точность совпадения опорной плоскости рычага и оси тормоза, точность расположения датчика контроля момента на определенном расстоянии от оси тормоза и учет этого расстояния при пересчете снимаемой величины крутящего момента на выходном валу ГЗД.

Недостатком прототипа также является невозможность проведения испытаний на стенде безредукторных турбобуров и турбинных секций трехсекционных турбобуров. Максимально допустимая частота вращения вала электромагнитного тормоза типа ПТ250М1 составляет 2000 об/мин. Применение в конструкции стенда редуктора (i=3.53), для увеличения момента торможения вала ГЗД до 17650 Нм, приводит к снижению максимально допустимой частоты вращения вала электромагнитного тормоза до величин порядка 500-560 об/мин. Частота вращения в рабочем режиме выходного вала турбобуров ТО2БИ-172, Т12РТБИ-240, ЗТСШ1БИ-195 составляет порядка 600-760 об/мин, турбинных секций с турбинами 21/16,5-195ТЛ и 36/10-172ТЛ - 880-900 об/мин.

Другим недостатком стенда является невысокий уровень точности снимаемых параметров частоты вращения выходного вала ГЗД в режиме холостого хода из-за наличия в приспособлении для замера частоты вращения элемента передачи вращения от выходного вала ГЗД к датчику контроля частоты вращения.

Технической задачей настоящего изобретения является повышение точности снимаемых параметров характеристик ГЗД и расширение технологических возможностей стенда, обеспечивающих возможность проведения обкатки и испытаний как ВЗД, так и турбобуров.

Технический результат достигается тем, что стенд для обкатки и испытаний гидравлических забойных двигателей (ГЗД) включает установочную базу, зажимные приспособления для закрепления ГЗД, гидроотбойник, два электромагнитных порошковых тормоза, датчик контроля крутящего момента, емкость для приема энергетической жидкости и насос, стенд снабжен не менее чем двумя связанными с установочной базой подшипниковыми узлами, между которыми установлен бесконтактный датчик контроля крутящего момента с опцией измерения скорости вращения, причем вал одного из подшипниковых узлов связан с выходным валом ГЗД, а вал другого подшипникового узла связан с валом одного из электромагнитных порошковых тормозов разъемными соединениями через штангу соединительную, причем один электромагнитный порошковый тормоз имеет величину тормозного момента не менее 45 кНм, второй электромагнитный порошковый тормоз закреплен на установочной базе с возможностью перемещения в поперечном направлении относительно оси стенда, при этом его вал оснащен разъемным соединением для подсоединения к валу подшипникового узла, кроме того, стенд снабжен связанным с установочной базой гидросборником в виде трубы с приварными торцами и содержит связанные с установочной базой зажимные приспособления в виде не менее двух неподвижных захватов - отклонителей, оснащенных рычагами и гидроцилиндрами для перемещения рычагов.

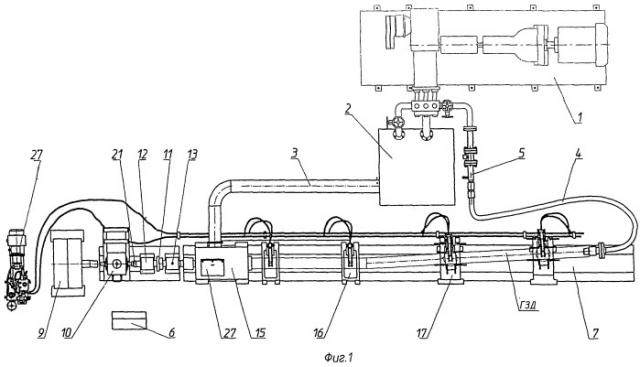

На фиг.1 показан вид сверху стенда для обкатки и испытаний ГЗД в варианте испытаний безредукторных турбобуров.

На фиг.2 - общий вид стенда для обкатки и испытаний ГЗД.

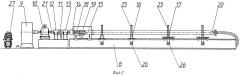

На фиг.3 - вид сверху стенда в варианте испытаний ВЗД.

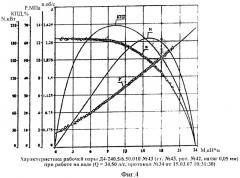

На фиг.4 - энергетические характеристики ВЗД.

Стенд для обкатки и испытаний ГЗД (фиг.1) содержит насос 1, емкость для приема энергетической жидкости 2, сливной трубопровод 3, напорный трубопровод 4, блок датчиков 5 для контроля расхода и давления в напорной линии, пульт управления 6 с компьютером и установочную базу 7.

Установочная база 7 (фиг.2) включает станину 8, электромагнитные порошковые тормоза 9 и 10, бесконтактный датчик контроля крутящего момента 11 с опцией измерения скорости вращения, установленный между двумя подшипниковыми узлами 12 и 13, зубчатую муфту 14, гидросборник 15, отводящий энергетическую жидкость в сливной трубопровод 3, неподвижные захваты 16 и захваты-отклонители 17, муфту 18 с отверстиями для отвода воды в гидросборник 15, полумуфту 19 и переводник 20.

В конструкции стенда по предлагаемому изобретению в качестве тормозного устройства применены два электромагнитных порошковых тормоза 9 и 10. Тормоз 9 - основной, модели ТЭП 45 производства Карпинского электромеханического завода, имеет величину номинального тормозного момента, равную 45 кНм, а максимальную частоту вращения вала, равную 500 об/мин, и предназначен для проведения испытаний ВЗД и редукторных турбобуров. Тормоз 10 - дополнительный, модели ПТ…М1 производства ОАО «Станкоконструкция», имеет величину номинального тормозного момента от 0 до 250 Нм, а максимально допустимую величину частоты вращения до 4000 об/мин и предназначен для проведения испытаний безредукторных турбобуров. Основной тормоз 9 установлен стационарно, а дополнительный тормоз 10 установлен с возможностью перемещения в поперечном направлении относительно оси станины 8.

При проведении испытаний безредукторных турбобуров (фиг.1, 2) дополнительный тормоз 10 передвигают по направляющим поперек оси станины 8 до совпадения оси вала тормоза 10 с осью вала подшипникового узла 12. Соединительную муфту 21 по шлицам передвигают вдоль вала тормоза 10, надвигают на вал подшипникового узла 12 и фиксируют на нем, например, стопорным винтом.

Для проведения испытаний ВЗД (фиг.3) дополнительный тормоз 10 передвигают по направляющим поперек оси станины 8 до упора. Между валами тормоза 9 и подшипникового узла 12 вставляют штангу соединительную 22, на концах которой установлены муфты 23. По шлицам муфты 23 надвигают на валы тормоза 9 и подшипникового узла 12 и фиксируют на них, например, стопорными винтами 24.

Применение в конструкции стенда электромагнитного порошкового тормоза ТЭП45 с величиной тормозного момента 45 кНм и максимальной величиной частоты вращения вала 500 об/мин позволяет моделировать реальные условия работы ВЗД и редукторных турбобуров во всем диапазоне их технических возможностей от режима холостого хода до режима торможения.

Применение в конструкции стенда электромагнитного порошкового тормоза ПТ…М1 с величиной номинального тормозного момента от 0 до 250 Нм и максимально допустимой величиной частоты вращения до 4000 об/мин позволяет проводить испытания безредукторных турбобуров и турбинных секций трехсекционных турбобуров. Частота вращения в рабочем режиме выходного вала турбобуров Т02БИ-172, Т12РТБИ-240, ЗТСШ1БИ-195 составляет порядка 600-760 об/мин, а турбинных секций с турбинами 21/16,5-195ТЛ и 36/10-172ТЛ - 880-900 об/мин. Частота вращения в режиме холостого хода составляет порядка 1200-1800 об/мин.

В конструкции стенда по предлагаемому изобретению в качестве датчика контроля крутящего момента на выходном валу ГЗД и частоты вращения выходного вала ГЗД применен бесконтактный датчик контроля крутящего момента 11 с опцией измерения скорости вращения модели К-T10FM-020R-SИ2-S-1-S производства Германии. Бесконтактный датчик контроля крутящего момента 11 с опцией измерения скорости вращения устанавливается между двумя подшипниковыми узлами 12 и 13 на их валы с помощью фланцевого соединения. Вал подшипникового узла 13 соединяется через зубчатую муфту 14, муфту 18 и полумуфту 19 шлицевыми соединениями непосредственно с выходным валом ГЗД. В процессе проведения испытаний контроль крутящего момента и частоты вращения выполняется непосредственно с выходного вала ГЗД бесконтактным методом без использования промежуточных элементов, таких как рычаги или элементы вращения, снижающие точность замера. Вал подшипникового узла 12 соединяется с валами тормозов 9 и 10 муфтой соединения 21 или штангой соединения 22 с муфтами 23 и 24.

В процессе проведения испытаний ГЗД на холостом ходу тормоза 9 и 10 отсоединяются муфтами 21 и 23 от бесконтактного датчика контроля крутящего момента 11 с опцией измерения скорости вращения, исключая влияние остаточного момента электромагнитного порошкового тормоза при намагничивающем токе J=0. Частота вращения выходного вала и перепад давления на холостом ходу являются важнейшими параметрами работоспособности ГЗД. Величина параметров на холостом ходу говорит о соответствии геометрии зацепления зубьев ротора и статора двигательной секции ГЗД требованиям конструкторской документации, об отсутствии утечек жидкости в рабочих полостях двигательной секции ГЗД, о правильности выполнения протоков и отсутствии помех в рабочих органах шпиндельной секции ГЗД.

В конструкции стенда для обкатки и испытаний ГЗД по предлагаемому изобретению применен закрепленный на станине 8 гидросборник 15 в виде трубы большого диаметра с приваренными торцами. В торцах выполнены соосно отверстия для ввода в гидросборник 15 ГЗД и муфты зубчатой 14. Отверстия ввода герметизированы резиновыми манжетами. Гидросборник 15 на цилиндрической поверхности имеет отвод с фланцевым соединением для подсоединения к сливному трубопроводу 3. Конструкция гидросборника 15 позволяет исключить разбрызгивание энергетической жидкости, ее разлив по территории участка в процессе проведения испытаний на всех величинах расходов от 10 до 55 л/с.

В конструкции стенда по предлагаемому изобретению неподвижно закрепленные на станине 8 неподвижные захваты 16 и захваты-отклонители 17 оснащены, для зажима устанавливаемых в них ГЗД, рычагами 25, перемещающимися с помощью гидроцилиндров 26. Управление гидроцилиндрами осуществляется с маслостанции 27. Оснащение неподвижных захватов 16 и захватов-отклонителей 17 гидроцилиндрами 26 обеспечивает безопасность работы с ГЗД в процессе проведения испытаний. В процессе проведения испытаний необходимо предотвратить проворот ГЗД в неподвижных захватах 16 и захватах-отклонителях 17 стенда. Вследствие наличия в рабочей паре ВЗД эксцентриситета в зубчатом зацеплении ротор-статор стенд подвержен значительным вибрациям (амплитуда вибраций ГЗД до 1 мм, средняя частота вибраций до 30 Гц). При недостаточной величине зажима ГЗД в неподвижных захватах 16 и захватах-отклонителях 17 возможны проворот ГЗД в процессе проведения испытаний, проворот и разрушение напорного трубопровода 4, выпадение ГЗД из захватов, повреждение ГЗД и разрушение конструкции стенда. Применение в конструкции неподвижных захватов 16 и захватов-отклонителей 17 гидроцилиндров 26 позволяет контролировать с помощью манометра, установленного на маслостанции 27, величину давления в гидроцилиндрах 26, обеспечить с помощью блокировок автоматическое отключение насоса 1 стенда и насоса маслостанции 27 при падении давления в гидроцилиндрах 26 ниже критического уровня.

Все операции по управлению стендом осуществляются с пульта управления, контролируемые параметры задаются, контролируются и документируются с помощью компьютера.

Работа на стенде осуществляется следующим образом. Емкость 2 перед началом испытаний заполняется водой. На корпус испытуемого ГЗД навинчивается переводник 20, на выходной вал ГЗД навинчиваются муфта 18 и полумуфта 19. ГЗД кран-балкой устанавливается в зажимные приспособления 16, 17, продвигается вдоль оси стенда и вводится в отверстие гидросборника 15 до соединения шлицев муфты 18 и зубчатой муфты 14. Контроль соединения осуществляется через люк 27 в корпусе гидросборника 15. К переводнику 20 подсоединяется напорный трубопровод 4. Включается насос маслостанции, и ГЗД закрепляется в неподвижных захватах 16 и захватах-отклонителях 17 рычагами 25 с помощью гидроцилиндров 26. С помощью муфты соединения 21 или муфты 23 штанги соединительной 22 тормоза 9 или 10 отсоединяются от вала подшипникового узла 12. С пульта управления 6 включается насос 1 и осуществляется управление процессом испытаний в режиме холостого хода. Вода из емкости 2 с помощью насоса 1 подается в ГЗД, проходит через ГЗД, гидросборником 15 отводится в сливной трубопровод 3 и сливается в емкость 2. Расход и давление в напорной линии насоса 1 замеряются блоком датчиков 5, включающим в себя датчик расхода, например НОРД-М-65-16,0 и датчик давления, например МИДА-ДИ-13ПК. Частота вращения выходного вала ГЗД замеряется бесконтактным датчиком контроля крутящего момента 11 с опцией измерения скорости вращения, например, модели K-T10FM-020R-SH2-S-1-S производства Германии. Снимаемые параметры характеристик обрабатываются и распечатываются компьютером. Насос 1 выключается. С помощью муфты соединения 21 или муфты 23 штанги соединительной 22 тормоза 9 или 10 подсоединяются к валу подшипникового узла 12 и осуществляется процесс испытаний ГЗД в рабочем режиме. В электромагнитные порошковые тормоза подается ток намагничивания, создается момент торможения, который контролируется бесконтактным датчиком контроля крутящего момента 11 с опцией измерения скорости вращения. Полученные данные по давлению в напорном трубопроводе 4, частоте вращения выходного вала ГЗД и моменте при постоянстве расхода и изменяющейся величине момента торможения обрабатываются и распечатываются компьютером.

На фиг.4 показаны результаты испытаний, проведенных на стенде для обкатки и испытаний ГЗД, винтового забойного двигателя Д4-240 на расходе энергетической жидкости, равном 34,5 л/с.

Таким образом, предлагаемый стенд для обкатки и испытаний ГЗД расширяет технологические возможности стенда, увеличивает уровень точности снимаемых параметров характеристик ГЗД. Конструкция стенда по предлагаемому изобретению обладает высокой ремонтопригодностью и простотой обслуживания.

Стенд для обкатки и испытаний гидравлических забойных двигателей (ГЗД), включающий установочную базу, зажимные приспособления для закрепления ГЗД, гидроотбойник, два электромагнитных порошковых тормоза, датчик контроля крутящего момента, емкость для приема энергетической жидкости и насос, отличающийся тем, что стенд снабжен не менее чем двумя, связанными с установочной базой подшипниковыми узлами, между которыми установлен бесконтактный датчик контроля крутящего момента с опцией измерения скорости вращения, причем вал одного из подшипниковых узлов связан с выходным валом ГЗД, а вал другого подшипникового узла связан с валом одного из электромагнитных порошковых тормозов разъемными соединениями через штангу соединительную, причем один электромагнитный порошковый тормоз имеет величину тормозного момента не менее 45 кНм, второй электромагнитный порошковый тормоз закреплен на установочной базе с возможностью перемещения в поперечном направлении относительно оси стенда, при этом его вал оснащен разъемным соединением для подсоединения к валу подшипникового узла, кроме того, стенд снабжен связанным с установочной базой гидросборником в виде трубы с приварными торцами и содержит связанные с установочной базой зажимные приспособления в виде не менее двух неподвижных захватов и не менее двух захватов-отклонителей, оснащенных рычагами и гидроцилиндрами для перемещения рычагов.