Способ определения направления и величины потока и устройство для его осуществления

Иллюстрации

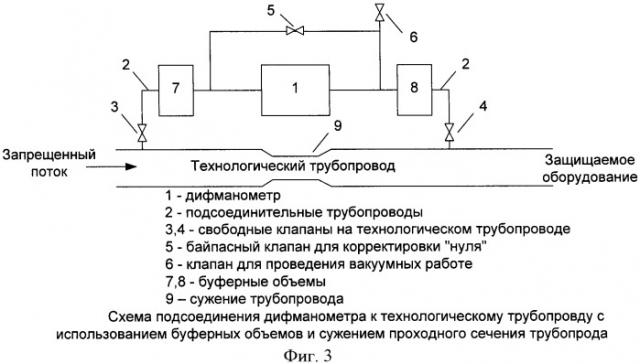

Показать всеИзобретение может быть использовано в системах управления и аварийной защиты технологического оборудования. К участку технологического трубопровода через установленные на нем клапаны (3, 4) посредством подсоединительных трубопроводов (2) подключают дифманометр (1) и по перепаду давления между полостями манометра определяют направление и величину потока. Проводимость трубопроводов (2) и расстояние между точками их подключения к технологическому трубопроводу выбирают из условия возникновения между полостями дифманометра статического перепада давления большего, чем его эталонное значение при появлении потока опасной величины в запрещенном направлении. Устройство для реализации способа дополнительно может быть оснащено трубопроводами с двумя клапанами (5, 6), соответственно, для корректировки «нуля» манометра (1) и проведения вакуумных работ, а также буферными объемами (7, 8). Для увеличения перепада давления технологический трубопровод между точками подключения устройства имеет сужение (9). Изобретение обеспечивает чувствительность, достаточную для надежной защиты технологических объектов от возникновения аварийных потоков без нарушения режима работы оборудования. 2 н. и 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу определения направления и величины потока в системах контроля, управления и аварийной защиты технологического оборудования от возникновения потока в запрещенном направлении, а также устройству для его осуществления.

Известен [1] способ определения направления и величины потока, основанный на термоанемометрическом эффекте - зависимости температуры теплочувствительных элементов от скорости потока газа, осуществляющийся следующим образом:

- два теплочувствительных элемента и изолирующий поворотный экран устанавливают внутри технологического трубопровода на близком расстоянии друг от друга, достаточном для того, чтобы обеспечить при возникновении потока газа поворот изолирующего экрана и охват им одного из теплочувствительных элементов, теплочувствительные элементы соединяют в мостовую электрическую схему,

- подачей напряжения питания нагревают теплочувствительные элементы,

- при изменении направления или величины потока напором газа за счет конвективного теплообмена охлаждают первый по ходу газа теплочувствительный элемент, поворачивают экран и изолируют от потока тепла второй по ходу газа теплочувствительный элемент, в результате чего изменяют разность сопротивлений этих элементов и создают разбаланс выходного напряжения мостовой схемы,

- выходное напряжение с мостовой электрической схемы передают на компарирующее и регистрирующее устройство системы контроля, управления и аварийной защиты,

- используя связь выходного напряжения с направлением и величиной потока внутри технологического трубопровода, где установлены чувствительные элементы, в системе контроля, управления и аварийной защиты технологического оборудования определяют направление и величину потока, сравнивают его значение с эталоном и формируют сигналы, информирующие эксплуатационный персонал или (и) воздействующие на исполнительные механизмы.

Основным недостатком известного способа, основанного на использовании термоанемометрического эффекта, является то, что для обеспечения его достаточной чувствительности теплочувствительные элементы должны быть установлены непосредственно в потоке газа внутри технологического трубопровода. В результате, установка или замена этих элементов вызывает существенные нарушения режима работы оборудования, связанного с эксплуатацией участка технологических коммуникаций, внутри которого он установлен. Кроме того, известный способ определения направления потока и его величины, основанный на термоанемометрическом эффекте, обладает дополнительными недостатками:

- низкой чувствительностью, недостаточной для надежной защиты технологических объектов от возникновения аварийных потоков в запрещенном направлении,

- повышенной зависимостью от давления рабочего газа в месте установки теплочувствительных элементов, особенно в области его низких значений,

- большим разбросом индивидуальных характеристик теплочувствительных элементов,

- недостаточной ресурсной надежностью теплочувствительных элементов в среде агрессивных газов и при наличии в потоке газа твердых микрочастиц,

- теплочувствительные элементы, установленные внутри технологического трубопровода, создают дополнительное гидравлическое сопротивление рабочему потоку газа.

Задача, на решение которой направлено заявляемое изобретение, состоит в исключении перечисленных недостатков известного способа.

Решение этой задачи достигается тем, что в известном способе определения направления и величины потока в некоторой точке технологического трубопровода, в сравнении его с эталоном и формировании сигналов, информирующих эксплуатационный персонал или (и) воздействующие на исполнительные механизмы, определение направления и величины потока осуществляют по перепаду давления между полостями дифференциального манометра, подключаемого к технологическому трубопроводу через свободные клапаны с помощью подсоединительных трубопроводов, проводимость и расстояние между точками подключения к технологическому трубопроводу которых обеспечивают при появлении потока опасной величины в запрещенном направлении возникновение между полостями манометра статического перепада давления большего, чем его погрешность.

Заявляемый способ осуществляют следующим образом.

1. Дифференциальный манометр подключают к технологическому трубопроводу через клапаны с помощью подсоединительных трубопроводов, проводимость и расстояние между точками подключения которых выбирают из условия возникновения при появлении потока опасной величины в запрещенном направлении между полостями манометра статического перепада давления, большего, чем эталонное значение.

2. Открывая клапаны на технологическом трубопроводе с помощью подсоединительных трубопроводов, соединяют полости дифференциального манометра с технологическим трубопроводом. В результате, при изменении направления потока или его величины по подсоединительным трубопроводам за счет разности давлений на их концах осуществляют массоперенос газа между точками подключения подсоединительных трубопроводов к технологическому трубопроводу и полостями дифференциального манометра, тем самым создавая между полостями дифференциального манометра разность давлений.

3. Измеряют разность давлений между полостями дифференциального манометра и передают ее значение на регистрирующее и компарирующее устройство (устройства) системы контроля, управления и аварийной защиты.

4. Используя связь разности давлений между полостями дифференциального манометра с направлением потока газа и его величиной на участке технологического трубопровода, к которому он подключен, с помощью системы контроля, управления и аварийной защиты определяют направление и величину потока, сравнивают его значение с эталоном и формируют сигналы, информирующие эксплуатационный персонал или (и) воздействующие на исполнительные механизмы.

Главное преимущество заявляемого способа состоит в том, что он позволяет при определении направления и величины потока газа в запрещенном направлении использовать не погружные, а наружные высокочувствительные первичные элементы измерения.

Повышенная в несколько раз чувствительность заявляемого способа, по сравнению с известным, достигается за счет применения подсоединительных трубопроводов, проводимость и расстояние между точками подключения к технологическому трубопроводу которых обеспечивают такую скорость массопереноса газа, при которой после появления потока опасной величины в запрещенном направлении между полостями манометра возникает статический перепад давления, больший, чем его эталонное значение, а при возникновении потока в разрешенном направлении - меньший, чем это эталонное значение.

Устройство для осуществления заявляемого способа содержит дифференциальный манометр, подсоединительные трубопроводы, с помощью которых входы в полости дифференциального манометра через клапаны, установленные на участке трубопровода, соединяют с технологическими коммуникациями.

Принципиальная схема подсоединения устройства к технологическому трубопроводу приведена на фиг.1. На чертеже показан дифференциальный манометр 1 и подсоединительные трубопроводы 2, соединяющие дифференциальный манометр через свободные клапаны 3, 4 с технологическим трубопроводом.

Устройство работает следующим образом.

При отсутствии потока газа статический перепад давления на участке трубопровода между точками подключения дифференциального манометра отсутствует, давления в полостях манометра одинаковы и равны давлению внутри подсоединительных трубопроводов и технологическом трубопроводе. При возникновении потока внутри технологического трубопровода между точками подключения дифференциального манометра возникает статический перепад давления. Одновременно с этим возникает разность давлений на концах подсоединительных трубопроводов 2 между точками подключения к технологическому трубопроводу и полостями дифференциального манометра 1, которая приводит к массопереносу газа по подсоединительным трубопроводам. Массоперенос газа по подсоединительным трубопроводам приводит к изменению давлений в полостях дифференциального манометра и созданию между ними разницы давлений, по знаку и величине которой определяют направление и величину потока.

Величину статического перепада давления между двумя точками подключения подсоединительных трубопроводов к технологическому трубопроводу рассчитывают по формуле 1.

где ΔР - перепад давления на участке технологического трубопровода между точками подсоединения дифманометра, мм рт.ст.;

Р - абсолютное давление газа в месте подсоединения одной из полости дифманометра устройства к технологическому трубопроводу, мм рт.ст.;

G - массовый расход газа, проходящий через сечение технологического трубопровода, кг/с;

F - площадь сечения трубопровода, м2;

µ - молярная масса газа, кг/моль;

R=8,3415 - универсальная газовая постоянная, Дж/(моль·К);

T - температура помещения, К;

ξсумм - суммарный коэффициент гидравлического сопротивления участка технологического трубопровода.

Когда направление потока и (или) массовый расход газа постоянны, то есть имеет место стационарный режим течения газа, показания дифференциального манометра (выходной сигнал) соответствуют перепаду давления, рассчитанному по формуле (1).

В нестационарных режимах, когда изменение направления и величины потока в критической ситуации сопровождаются значительным изменением давления в контролируемых технологических коммуникациях, необходимо учитывать конечную скорость распространения газа по подсоединительным трубопроводам от мест их подсоединения к технологическим коммуникациям до полостей манометра, а также вместимость полостей дифференциального манометра. Это связано с тем, что изменение различных технологических параметров в допустимых пределах может приводить к возникновению между полостями дифференциального манометра предельного перепада и, как следствие, к формированию ложного сигнала системой контроля, управления и аварийной защиты. Поэтому для обеспечения требуемых характеристик устройства (чувствительности, быстродействия, смещения "нуля" и т.п.) используют подсоединительные трубопроводы различной проводимости (с разной длиной и (или) диаметром, и (или) местными сужениями, и (или) изгибами) с возможностью подключения к ним дополнительных буферных объемов.

Для удобства эксплуатации, в соответствии со схемой, приведенной на фиг.2, устройство дополнительно может быть оснащено трубопроводами с двумя клапанами, предназначенными для корректировки «нуля» манометра 5 и проведения вакуумных работ 6. Так, например, через клапан 6 при закрытых клапанах 3 и 4 и открытом клапане 5 может осуществляться откачка избыточного давления и последующее вакуумирование внутренних полостей устройства перед первым подключением устройства к технологическому трубопроводу, когда давление рабочего газа в технологическом трубопроводе ниже атмосферного.

Подключение устройства к технологическому оборудованию может осуществляться с использованием либо симметричной схемы подсоединения, когда подсоединительные трубопроводы имеют одинаковую проводимость, либо несимметричной схемы с трубопроводами разной проводимости. Степень несимметричности схемы оказывает заметное влияние на показания дифференциального манометра при изменении давления в месте подсоединения устройства. Показания дифференциального манометра соответствуют разнице давлений в его полостях, а изменение давления в полостях манометра при изменении давления в технологических коммуникациях, в свою очередь, зависит от времени распространения газа по трубопроводам, соединяющим полости датчика и эти технологические коммуникации. Поэтому при использовании несимметричных схем подсоединения при одинаковой скорости изменения давления в местах подключения подсоединительных трубопроводов скорость изменения давления в полостях дифференциального манометра будет различной.

Так, если подсоединительный трубопровод измерительной (плюсовой) полости дифференциального манометра имеет большую проводимость (больший диаметр и (или) меньшую длину, и (или) меньшее количество местных сужений и (или) изгибов), чем трубопровод полости сравнения (минусовой), рост давления в технологических коммуникациях приведет к увеличению показаний дифференциального манометра. И наоборот, если подсоединительный трубопровод измерительной полости имеет меньшую проводимость, увеличение давления приведет к уменьшению показаний дифференциального манометра. В обоих случаях показания дифференциального манометра будут не пропорциональны перепаду давления на участке трубопровода между точками подсоединения устройства. Применение несимметричных схем измерения перепада давления позволяет повысить чувствительность способа определения направления потока в случае, если наличие потока в запрещенном направлении в критической ситуации приводит к изменению давления в месте установки устройства.

Степень несимметричности устройства также может быть изменена (см. фиг.3), путем использования дополнительных буферных объемов 7, 8, увеличивающих вместимость подсоединительных трубопроводов и полостей датчика.

С целью увеличения чувствительности заявляемого способа для увеличения перепада давления проходное сечение трубопровода между точками подключения устройства может быть снижено, например, путем установки в трубопровод проставки меньшего диаметра, клапана, измерительной диафрагмы, сопла или трубы Вентури (см. фиг.3).

Предлагаемый способ определения направления потока, основанный на измерении перепада давления посредством непогружного устройства в виде дифференциального манометра, снабженного подсоединительными трубопроводами, по сравнению с известным способом, основанном на термоанемометрическом эффекте, обладает следующими преимуществами:

1. Предлагаемый способ может быть осуществлен без нарушения режима работы оборудования, связанного с эксплуатацией участка технологического трубопровода, где требуется определять направление потока.

2. Чувствительность предлагаемого способа существенно превышает чувствительность известного способа.

3. Предлагаемый способ обладает малым разбросом индивидуальных характеристик устройств при измерении направления и величины потока.

4. Предлагаемый способ обладает повышенной ресурсной надежностью устройства при эксплуатации в среде агрессивных газов, а также при наличии в потоках газа твердых микрочастиц, поскольку проток газа через устройство отсутствует.

5. Отсутствием дополнительного гидравлического сопротивления рабочему потоку газа.

Источник информации

1. Авторское свидетельство №539275 от 14.12.76. Датчик наличия и направления потока в трубопроводе.

1. Способ определения направления и величины потока в технологическом трубопроводе, отличающийся тем, что к участку указанного трубопровода через установленные на нем клапаны посредством подсоединительных трубопроводов подключают дифференциальный манометр и по перепаду давления между полостями манометра определяют направление и величину потока, при этом проводимость подсоединительных трубопроводов и расстояние между точками их подключения к технологическому трубопроводу выбирают из условия возникновения между полостями дифференциального манометра статического перепада давления большего, чем его эталонное значение при появлении потока опасной величины в запрещенном направлении.

2. Способ по п.1, отличающийся тем, что на участке подключения подсоединительных трубопроводов к технологическому трубопроводу в последнем повышают гидравлическое сопротивление.

3. Устройство для определения направления и величины потока в технологическом трубопроводе, отличающееся тем, что оно содержит дифференциальный манометр с подсоединительными трубопроводами, выполненными с возможностью подключения к клапанам, установленным на трубопроводе, при этом проводимость подсоединительных трубопроводов выбрана из условия возникновения между полостями дифференциального манометра статического перепада давления большего, чем его эталонное значение при появлении потока опасной величины в запрещенном направлении.

4. Устройство по п.3, отличающееся тем, что между полостями дифференциального манометра дополнительно установлен трубопровод с байпасным клапаном для корректировки «нуля».

5. Устройство по п.3, отличающееся тем, что со стороны одной или обеих полостей дифференциального манометра дополнительно установлен по меньшей мере один клапан для проведения вакуумных работ.

6. Устройство по п.3, отличающееся тем, что подсоединительные трубопроводы выполнены с различной проводимостью.

7. Устройство по п.3, отличающееся тем, что со стороны одной или обеих полостей дифференциального манометра дополнительно установлен по меньшей мере один дополнительный буферный объем.