Контейнер

Иллюстрации

Показать всеКонтейнер относится к защитным устройствам для транспортировки радиоактивного материала, в частности порошка ядерного топлива. Контейнер выполнен со съемными крышкой и днищем, состыкованными коническими участками с горловинами корпуса, форма которых соответствует форме крышки и днища. Корпус выполнен из внешнего и внутреннего металлических слоев, между которыми размещен ударопоглощающий слой на основе армирующего материала. Слои корпуса утолщаются к торцам, внешний слой снабжен опорными элементами, поверхности стыковки крышки и днища с корпусом снабжены пазами для размещения уплотнительных прокладок. Техническим результатом является повышение надежности и эффективности контейнера для транспортировки радиоактивного материала. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к конструкции защитных устройств, предназначенных для транспортировки радиоактивного материала, в частности порошка ядерного топлива.

Известен герметичный контейнер для транспортировки порошка ядерного топлива (патент Японии №2859595 от 25.12.96, G21F 5/008, G21F 9/36, описание опубликовано 17.02.99). Контейнер содержит корпус, горловину, съемную крышку, в которую вмонтирован механизм, оборудованный впускным (выпускным) клапаном. С механизмом соединено устройство для отсоса (нагнетания) газа, которое предназначено для плотной установки крышки на горловине или ее отделения от контейнера путем создания отрицательного или атмосферного давления внутри контейнера.

Конструкция данного контейнера не обеспечивает в полной мере безопасности при транспортировании порошка ядерного топлива автомобильным, железнодорожным и водным видами транспорта в соответствии с современными требованиями без применения дополнительных устройств (защитный контейнер, амортизатор, тепловая защита). Кроме того, очистка и дезактивация внутреннего пространства контейнера затруднена и требует достаточно длительного времени.

Известен контейнер для транспортировки порошка ядерного топлива («Сертификат - разрешение на конструкцию упаковки и перевозку. Транспортный упаковочный комплект ТУК-95 с продуктами по ТУ 95.604-84 и ТУ 95.505-86, RU/422/B(U)F-85T» (Rev.1), МАЭ, М., 2001). Контейнер, входящий в данный упаковочный комплект, содержит корпус цилиндрической формы с внутренним диаметром 110 мм, толщиной стенки 2,5 мм, имеющий конусообразную горловину. Горловина контейнера закрывается имеющей коническую форму крышкой, которая герметизируется резиновой прокладкой.

Недостатком данного контейнера является то, что для обеспечения безопасности по механическим и тепловым воздействиям при транспортировании порошка ядерного топлива автомобильным, железнодорожным и водным видами транспорта требуется применение дополнительных устройств (защитный контейнер, амортизатор, тепловая защита), а по ядерной безопасности имеются ограничения по допустимому количеству упаковок на транспортном средстве в зависимости от обогащения порошка. Кроме того, контейнер имеет недостаточную вместимость, ограниченную максимальной величиной 35 кг.

Известен также контейнер (патент RU №2103208 от 20.06.96, МПК6: В65D 88/12, описание опубликовано 27.01.98) для транспортирования и хранения грузов, выбранный как наиболее близкий к заявляемому по количеству сходных признаков в качестве прототипа. Контейнер содержит состыкованный из отсеков цилиндрический корпус с внешним и внутренним слоями, днище, съемную крышку, уплотнительные прокладки между ними. В пространство между внешним и внутренним слоями цилиндрического корпуса встроены ударопоглощающие слои в виде имеющих постоянную толщину отдельных панелей выпуклой кривизны с углами охвата их боковых поверхностей относительно горизонтальной плоскости симметрии, равными 30…75°. Ударопоглощающие слои выполнены из прессованного слоистого композиционного материала на основе стекло-, базальто-, или органоткани, или комбинации из них и полимерного связующего.

Внешний и внутренний слои корпуса образованы имеющими постоянную толщину концентрическими слоями, представляющими собой отвержденный слоистый композиционный материал из армирующих тканей силовой арматуры и полимерного типа эпоксифенольного связующего.

Недостатками данного контейнера является анизотропия механической прочности ударопоглощающих слоев, которая возникает из-за выполнения их в виде отдельных панелей, и сложность разборки после аварийных воздействий. Необходимо также отметить, что данный контейнер не имеет достаточной надежности при продольном нагружении конструкции. По этой причине не обеспечивается безопасность при транспортировании порошка ядерного топлива автомобильным, железнодорожным и водным видами транспорта.

Основной задачей разработки является создание контейнера для перевозки порошков окислов урана, который обладал бы меньшей массой и обеспечивал бы безопасность при перевозках автомобильным, железнодорожным и водным видами транспорта.

Технический результат, который может быть получен при использовании изобретения, выражается в повышении надежности и эффективности контейнера, что повышает безопасность перевозки порошка ядерного топлива.

Дополнительный технический результат выражается в уменьшении времени обслуживания контейнера и упрощении его изготовления.

Указанный технический результат достигается за счет того, что в контейнере, содержащем состыкованные через уплотнительные прокладки днище, съемную крышку и корпус с внешним и внутренним слоями, между которыми расположен ударопоглощающий слой, выполненный на основе армирующего материала и полимерного связующего, слои корпуса выполнены с утолщением к торцам, причем внешний и внутренний слои выполнены металлическими, внешний слой снабжен опорными элементами, днище выполнено съемным, при этом днище и крышка имеют коническую форму и пазы на конической поверхности для размещения уплотнительных прокладок, корпус снабжен горловинами с коническими отверстиями для стыковки с крышкой и днищем.

При этом возможны следующие варианты:

- ударопоглощающий слой полностью охватывает внутренний слой,

- дополнительно содержит упрочняющий элемент в виде полого металлического стержня, установленный внутри корпуса концентрично слоям,

- полый металлический стержень торцами прикреплен к крышке и днищу,

- в качестве армирующего материала используется ровинг (крученые нити) стеклянный с содержанием B2O3 не менее 8,5% по массе,

- полый металлический стержень содержит поглотитель нейтронов,

- опорные элементы расположены на концевых частях внешнего слоя.

Утолщение в направлении к торцам слоев корпуса создает необходимую равнопрочность конструкции при продольном соударении с преградой в аварийной ситуации. При этом виде механического воздействия давление от столба порошка на слои корпуса имеет максимальную величину в торцевой части контейнера, которая соприкасается с преградой, с плавным уменьшением в противоположном направлении.

Выполнение внутреннего и внешнего слоя металлическими обеспечивает восприятие главным образом продольных нагрузок. При таком виде нагружения эти слои выступают как коаксиальные цилиндры, пространство между которыми содержит заполнитель в виде ударопоглощающего слоя. Это позволяет существенно повысить устойчивость данной конструкции при продольном нагружении.

Снабжение внешнего слоя опорными элементами делает возможным их штабелирование, что повышает безопасность при хранении в горизонтальном положении.

Выполнение днища съемным облегчает обращение с контейнером в аварийных ситуациях, например при заклинивании или деформации крышки. Наряду с этим, данное мероприятие позволяет облегчить выгрузку порошка ядерного топлива, очистку полости контейнера от остатков порошка и дезактивацию. Это повышает безопасность при обращении с контейнером и порошком ядерного топлива.

Придание днищу и крышке конической формы облегчает вскрытие контейнера после его деформирования при возможных авариях, что повышает безопасность при обращении с ним.

Наличие пазов на конической поверхности крышки и днища для размещения уплотнительных прокладок позволяет уменьшить зазор в сопрягаемом соединении. В свою очередь, это позволяет минимизировать высыпание порошка ядерного топлива даже при выгорании уплотнительных прокладок в аварийных ситуациях, что повышает безопасность при перевозке порошка ядерного топлива.

Снабжение корпуса горловинами с коническими отверстиями для стыковки с крышкой и днищем облегчает вскрытие контейнера после его деформирования при возможных авариях, что повышает безопасность при обращении с ним.

Выполнение ударопоглощающего слоя по всей наружной поверхности внутреннего слоя обеспечивает поглощение основной части энергии удара, передаваемой столбом порошка на стенки корпуса в радиальном направлении при продольном соударении контейнера с преградой. Это повышает прочность контейнера при данном виде аварийного воздействия.

Размещение внутри корпуса концентрично слоям полого металлического стержня позволяет улучшить силовую схему контейнера. При боковом соударении с преградой этот элемент воспринимает часть нагрузки, что позволяет уменьшить уровень напряжений в корпусе.

Прикрепление торцов полого металлического стержня к крышке и днищу позволяет обеспечить единую силовую схему контейнера и повысить прочность контейнера.

Использование в качестве армирующего материала ровинга стеклянного с содержанием B2O3 не менее 8,5% по массе продиктовано необходимостью обеспечить подкритичность как единичного контейнера, так и группы при транспортировании порошка окислов урана с обогащением по урану-235 до 5% в нормальных и аварийных условиях.

Размещение поглотителя нейтронов в полом металлическом стержне, центральной, наиболее активной зоне размещения ядерного топлива, значительно повышает эффективность использования поглотителя и это позволяет обеспечить подкритичность как единичного контейнера, так и группы при транспортировании порошка окислов урана с обогащением по урану-235 до 5% в нормальных и аварийных условиях.

Расположение опорных элементов на концевых частях внешнего слоя позволяет производить складирование контейнеров в горизонтальном положении, что повышает безопасность при хранении.

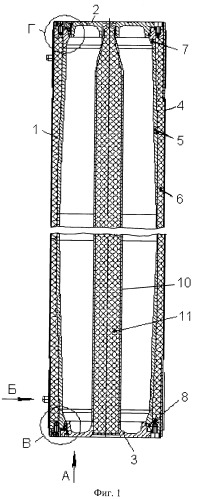

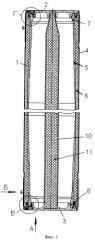

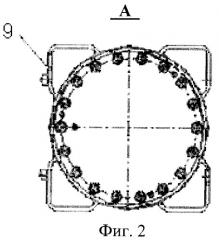

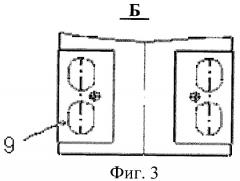

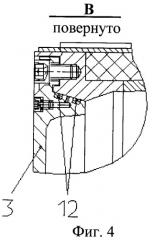

На фиг.1 представлен общий вид контейнера, на фиг.2 - вид по стрелке А на фиг.1, на фиг.3 - вид по стрелке Б на фиг.1, на фиг.4 - место В на фиг.1, на фиг.5 - место Г на фиг.1

Контейнер содержит корпус 1, крышку 2 и днище 3. Корпус 1 состоит из металлических внешнего 4 внутреннего 5 слоев, между которыми расположен ударопоглощающий слой 6, выполненный на основе армирующего материала из ровинга стеклянного с содержанием B2O3 и полимерного связующего и полностью охватывающий внутренний слой 5. Корпус 1 снабжен горловинами 7 и 8 с коническими отверстиями для стыковки с имеющими коническую форму крышкой 2 и днищем 3. Слои корпуса 1 выполнены с утолщением к торцам. На концевых частях внешнего слоя 4 размещены опорные элементы 9. Контейнер содержит полый металлический стержень 10, который расположен концентрично слоям корпуса 1 и опирается своими торцами на крышку 2 и днище 3. В полом металлическом стержне находится поглотитель нейтронов 11. Крышка 2 и днище 3 имеют кольцевые пазы 12 на конической поверхности для размещения уплотнительных прокладок.

Примером конкретного выполнения заявляемого устройства может служить конструкция контейнера для перевозки порошков окислов урана с обогащением по урану-235 до 5%.

Контейнер представляет собой цилиндрический трехслойный корпус, имеющий переменную толщину и выполненный симметричным относительно срединного сечения. Длина контейнера составляет 1460 мм, наружный диаметр - 284 мм.

Внутренний слой корпуса изготовлен из стали 12Х18Н10Т. Стенка этого слоя выполнена разнотолщинной - от 4,5 мм в срединной части до 8 мм в зоне расположения горловин.

Ударопоглощающий слой полностью охватывает внутренний слой и выполнен из стеклопластика на основе ровинга стеклянного РБН13-1260 с содержанием B2O3 8,6% по массе и связующего ЭДТ-10. Плотность стеклопластика составляет 1,85 г/см3, предел прочности на разрыв в окружном направлении не менее 100 кгс/мм2. Толщина стенок слоя в срединной части равна 15 мм с увеличением до 22 мм в торцевой части. Формирование ударопоглощающего слоя производится на внутреннем слое, после чего припуск на диаметр снимается точением и он закрывается сверху внешним слоем из стали 12Х18Н10Т. Толщина внешнего слоя составляет 2 мм.

На концевых частях внешнего слоя размещены опорные элементы.

Корпус контейнера имеет широкие усиленные конические горловины, предназначенные для засыпки и выгрузки порошка ядерного топлива и стыковки коническими крышкой и днищем.

Уплотнение крышки и днища обеспечивается двумя резиновыми кольцевыми прокладками, которые размещаются в проточках, имеющихся в крышке и днище. Использование в конструкции контейнера системы герметизации обеспечивает в нормальных условиях эксплуатации защиту порошка от атмосферной влаги, а в аварийных ситуациях минимизацию высыпания из контейнера при любом его положении, даже при выгорании резиновых уплотнений при попадании в пожар.

Контейнер дополнительно содержит упрочняющий элемент в виде полого стержня из стали 12Х18Н10Т с внутренним диаметром 35 мм и толщиной стенки 3 мм, установленного внутри корпуса концентрично слоям. Этот стержень торцами прикреплен к крышке и днищу. Во внутреннем объеме стержня размещен поглотитель нейтронов - порошок карбида бора.

По результатам расчетных и экспериментальных исследований определены уровни ударостойкости и прочности контейнера при воздействии осевых и боковых нагрузок. Предельно допустимые уровни осевых (NX) и боковых (NY) перегрузок для конструкции контейнера составили:

Nx~4000,

NY~8000…9000.

Прочность контейнера обеспечивается, высыпание порошка не происходит.

Аварийное воздействие внешнего теплового поля со среднеобъемной температурой Т=800°С в течение 30 минут также обеспечивает сохранность содержимого.

Исследования ядерной безопасности конструкции контейнера с порошком ядерного топлива, обогащением по урану-235, производились расчетным путем. При этом производилась оценка степени подкритичности разработанного варианта конструкции для нормальных и аварийных условий эксплуатации. В расчетах для аварийных условий эксплуатации принималось, что из стеклопластика ударопоглощающего слоя выгорает до 50% эпоксидной смолы. В результате расчетов получены следующие значения коэффициента умножения нейтронов:

- для единичного контейнера КЭФФ=0,14 (для нормальных условий эксплуатации), КЭФФ=0,66 (для аварийных условий с учетом проникновения воды внутрь контейнера).

- для бесконечной группы контейнеров КЭФФ=0,409(для нормальных условий эксплуатации), КЭФФ=0,973 (для аварийных условий с учетом проникновения воды внутрь контейнера).

Функционирование контейнера заключается в восприятии им приходящихся на его корпус 1, крышку 2 и днище 3 ударных нагрузок при авариях, связанных с падением, и обеспечении надежной защиты размещенного в нем порошка двуокиси урана. При осевом соударении контейнера с преградой возникает давление столба порошка двуокиси урана на крышку 2 или днище 3 (в зависимости от направления соударения), на слои 4, 5 и на ударопоглощающий слой 6 корпуса. При этом внутренний металлический слой 5 в основном воспринимает продольные нагрузки, а ударопоглощающий слой 6, главным образом, радиальные нагрузки. Поскольку эти нагрузки неодинаковы по длине контейнера - уменьшаются в направлении от места соприкосновения с преградой к противоположному концу - выполнение слоев корпуса 1 с утолщением к торцам обеспечивает равнопрочность контейнера при этом виде аварийного воздействия. При падении на бок все слои корпуса 1 контейнера работают совместно, при этом полый металлический стержень 10 воспринимает на себя часть нагрузки и тем самым уменьшает уровень напряжений в элементах контейнера. Присутствие бора в ровинге стеклянном, используемом в качестве армирующего материала ударопрочного слоя 6, и размещение поглотителя нейтронов 11 в полом металлическом стержне 10 обеспечивает ядерную безопасность как одиночного контейнера, так и бесконечной группы контейнеров при транспортировании порошка двуокиси урана с обогащением по урану-235 до 5% при нормальных и аварийных условиях эксплуатации. Экспериментальные работы с моделью контейнера и расчетные исследования показали положительные результаты. Контейнеры с использованием нового технического решения обеспечивают безопасность транспортирования порошка двуокиси урана с обогащением по урану-235 до 5% автомобильным, железнодорожным и водным видами транспорта в соответствии с требованиями МАГАТЭ.

1. Контейнер, содержащий состыкованные через уплотнительные прокладки днище, съемную крышку и корпус с внешним и внутренним слоями, между которыми расположен ударопоглощающий слой, выполненный на основе армирующего материала и полимерного связующего, отличающийся тем, что слои корпуса выполнены с утолщением к торцам, причем внешний и внутренний слои выполнены металлическими, внешний слой снабжен опорными элементами, днище выполнено съемным, а корпус снабжен горловинами с коническими отверстиями, при этом соответствующие поверхности крышки и днища для стыковки с корпусом выполнены коническими и на них выполнены пазы для размещения уплотнительных прокладок.

2. Контейнер по п.1, отличающийся тем, что ударопоглощающий слой полностью охватывает внутренний слой.

3. Контейнер по п.1, отличающийся тем, что дополнительно содержит упрочняющий элемент в виде полого металлического стержня, установленный внутри корпуса концентрично слоям корпуса.

4. Контейнер по п.3, отличающийся тем, что полый металлический стержень торцами прикреплен к крышке и днищу.

5. Контейнер по п.1, отличающийся тем, что в качестве армирующего материала используется ровинг стеклянный с содержанием В2О3 не менее 8,5 мас.%.

6. Контейнер по п.3, отличающийся тем, что полый металлический стержень содержит поглотитель нейтронов.

7. Контейнер по п.1, отличающийся тем, что опорные элементы расположены на концевых частях внешнего слоя.