Лазерная дезактивация поверхности профилированных деталей

Иллюстрации

Показать всеГруппа изобретений относится к лазерной дезактивации поверхности профилированных деталей и может быть использована для дезактивации стержней ядерного топлива. Дезактивацию осуществляют посредством последовательного воздействия на части поверхности профилированной детали (3) импульсными лазерными пучками с длиной волны в ультрафиолетовой области, позволяющими удалять поверхностный слой профилированной детали в виде частиц, а затем посредством отсасывания извлекают упомянутые частицы. Лазерные пучки распределяют таким образом, чтобы одновременно облучать контур обрабатываемой части профилированной детали. Способ осуществляют в устройстве, содержащем камеру обработки (1) с отверстием (2) для прохода профилированной детали (3), позволяющим последовательно вводить части поверхности профилированной детали в зону обработки (4) и средства транспортировки лазерных пучков к камере обработки. Камера обработки включает в себя оптические пути (11, 12), обеспечивающие проход импульсных лазерных пучков и средства отсасывания для извлечения частиц. Группа изобретений обеспечивает лазерную дезактивацию поверхности профилированных деталей внутри ядерной установки для ее очистки и демонтажа. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к дезактивации (в частности, к радиоактивной дезактивации) поверхности профилированных деталей с помощью лазерного пучка.

Под профилированной деталью подразумевается деталь с относительно большой длиной по отношению к поперечному сечению, которое при этом остается постоянным. Речь может идти о металлургическом изделии, получаемом, например, с помощью горячей прокатки или холодной вытяжки. Речь может также идти о стержнях ядерного топлива (настоящее изобретение относится к этому случаю).

Более конкретно изобретение относится к удалению материала с поверхности профилированных деталей при воздействии на поверхность детали пульсирующим лазерным пучком в ультрафиолетовой области с одновременным отсасыванием через фильтр удаляемого с поверхности профилированной детали материала.

Однако изобретение может быть использовано во всех областях промышленности, где имеется необходимость удалять какой-либо слой материала с поверхности подобного рода деталей.

Уровень техники

Стержень (или сердечник) с ядерным топливом состоит из столбика расщепляющегося материала, заключенного в оболочку. Эта оболочка обычно представляет собой металлическую трубку, снабженную приваренными с обоих торцов заглушками. Расщепляющийся материал вводится в оболочку в виде таблеток.

Введение таблеток в оболочку представляет потенциальный риск загрязнения наружной поверхности стержня, в особенности торца стержня, соединенного с загрузочным «носиком».

Дезактивация стержня оказывается необходимой по следующим причинам. Технические условия требуют, чтобы остаточное загрязнение стержней было ниже определенного порога: 0,4 Бк/дм2 для лабильного загрязнения и 83 Бк/дм2 для фиксированного загрязнения. Эти пороги обусловлены неограниченными манипуляциями со стержнями на заводе.

Присутствующее на стержнях загрязнение состоит из субмикронных частиц материала, образующего топливные таблетки. В том случае, когда расщепляющийся материал состоит из таблеток МОХ (mixed oxide, смешанный оксид), эти частицы состоят из UO2, из РuO2 и их смеси. Оболочка стержней должна обладать хорошей механической прочностью и сохранять ее до израсходования горючего. Об этой характеристике, в частности, должно свидетельствовать сохранение первоначального внешнего вида оболочки: белая, блестящая и однородная. Оболочка должна, в частности, оставаться пластичной с тем, чтобы повторяющиеся деформации, обусловленные изменениями температуры и давления в реакторах, не повлекли за собой растрескивания. Целесообразно выполнять эти оболочки из циркониевого сплава, называемого циркалоем (Zircaloy®).

В Соединенных Штатах Америки и Франции были опубликованы в открытой печати несколько проектов очистки с помощью лазера для ядерной дезактивации. В начале 1980-х годов Американский департамент по энергии (DOE, US Department of Energy) предложил использовать для дезактивации ядерных установок высокомощные лазеры. Основные опубликованные результаты были получены в период от 1992 до 1996 года сотрудниками лаборатории из Эймса в рамках проекта «Ames Laser Decontamination Project» (Эймский проект по лазерной дезактивации). Одновременно они использовали эксимерный KrF-лазер мощностью 100 Вт (248 нм, 27 нс) и Nd-лазер YAG Q-switch (1064 нм, 100 не) для изучения перемещения радиоактивного оксида по металлическим поверхностям (алюминий, сталь, медь, проволока). Эффективность такого способа удаления загрязнения оказалась тем более высокой, чем выше потенциал ионизации окружающего газа. С целью хорошего покрытия поверхности и уменьшения возврата частиц использовали фокусирующие пучок цилиндрические объективы. Эти опыты проводили с искусственными загрязнениями, радиоактивными образцами и крупногабаритной аппаратурой, полученными с ядерных установок. Эффективность дезактивации в этих конкретных случаях была в целом удовлетворительной. Для разработки прототипа был предложен лазер Nd:YAG, поскольку его длина волны (1064 нм) может эффективно передаваться с помощью обычных оптических волокон.

Другие проекты концентрируются вокруг дезактивации бетона. В этом случае загрязнители диффундируют вглубь и дезактивации можно достичь путем удаления толстого слоя бетона (в несколько миллиметров). В этих экспериментах использовали мощные инфракрасные лазеры типа СO2 или Nd:YAG. С этой целью в лаборатории «The Argon National Laboratory» был разработан прототип очищающего лазера и он был, по-видимому, испытан для отбраковки ядерного реактора. Недавно для разборки ядерных установок был предложен химический лазер с названием COIL (Chemical Oxygen Iodine Laser), первоначально задуманный в качестве военного лазерного оружия и работающий с мощностью более 1 кВт.

Начиная с 1999 года, тем же путем идут французские научно-исследовательские и опытно-конструкторские организации. Проведены опыты с лазером Nd:YAG и эксимерным лазером. В ЕР-А-0520847 раскрыт инструмент на основе лазера для дезактивации парогенератора ядерных установок. В FR-A-2774801 раскрыты способ и установка для дезактивации стержней ядерного топлива посредством лазерного пучка. Результаты методов, представленных в этом документе. раскрыты не были.

Комиссариатом по атомной энергии был разработан и испытан прототип LEXDIN для случая дезактивации камеры из оргстекла (см. Costes et al. "Decontamination by ultraviolet laser: the LEXDIN prototype" (Дезактивация с помощью ультрафиолетового лазера: прототип LEXDIN), CEA, 1996). В этом прототипе используется XeCl-лазер и зеркала для передачи лазерного пучка.

С целью сухой горячей очистки загрязненных образцов (сталь, Inconel), взятых с парогенератора, было проведено сравнительное исследование на лазере Nd:YAG и эксимерном KrF-лазере. В атмосфере воздуха наблюдалось небольшое влияние длины волны лазера. Эффективность очистки, возможно, позволила бы повысить ограничивающая плазму жидкая пленка (см. FR-A-2700882). По сравнению с очисткой сухим способом коэффициент дезактивации с водяной пленкой оказался в 30 раз выше, с пленкой из 0,5 М азотной кислоты в 85 раз выше и с пленкой из 5 М азотной кислоты в 650 раз выше.

Другие проекты дезактивации с помощью лазерного пучка предпринимались с приведением в действие эксимерного XeCl-лазера, лазера Nd:YAG (6 +нс) и ксенонового лазера с импульсной лампой (200 мс). Однако насколько известно, ни одна из систем дезактивации с помощью лазера не эксплуатировалась внутри какой-либо ядерной установки для ее очистки и демонтажа.

Раскрытие изобретения

В настоящем изобретении предлагается способ лазерной дезактивации и устройство для осуществления этого способа, которое может эксплуатироваться внутри ядерной установки.

Первым объектом настоящего изобретения является способ лазерной дезактивации поверхности профилированных деталей, который состоит в следующем:

- последовательно подвергают части поверхности профилированной детали воздействию импульсных лазерных пучков с длинами волн в ультрафиолетовой области, позволяющими удалять поверхностный слой профилированной детали в виде частиц, причем лазерные пучки распределяют таким образом, чтобы одновременно облучать контур обрабатываемой части профилированной детали;

- извлекают упомянутые частицы посредством отсасывания.

Предпочтительно получать указанные лазерные пучки путем разделения основного лазерного пучка таким образом, чтобы эти пучки обладали одинаковой энергией. Предпочтительно также, чтобы все указанные полученные разделением лазерные пучки проходили после разделения главного лазерного пучка путь одинаковой длины. Извлечение указанных частиц осуществляют с помощью фильтра.

Вторым объектом изобретения является устройство для лазерной дезактивации поверхности профилированных деталей, характеризующееся тем, что оно содержит:

- камеру обработки с отверстием для прохода указанной профилированной детали, позволяющим последовательно вводить части поверхности профилированной детали в зону обработки, и при этом камера обработки содержит, кроме того, оптические пути, обеспечивающие проход импульсных лазерных пучков с длинами волн в ультрафиолетовой области и позволяющие удалять поверхностный слой профилированной детали в виде частиц, причем эти оптические пути распределены таким образом, чтобы одновременно покрывать каждую обрабатываемую часть поверхности профилированной детали, причем камера обработки содержит также средства отсасывания для извлечения указанных частиц;

- средства транспортировки указанных лазерных пучков к камере обработки.

Средства отсасывания предпочтительно включают средства введения газового потока, расположенные так, чтобы газ проходил указанные оптические пути до попадания в зону обработки, откуда он направляется к камере для сбора указанных частиц.

Камера для сбора частиц предпочтительно содержит средства фильтрации указанных частиц. Оптические пути могут содержать средства для задержки указанных частиц, предназначенные для удерживания удаленных частиц, которые могли бы распространяться в направлении противоположном потоку газа.

Оптические пути предпочтительно представляют собой каналы, обеспечивающие прохождение лазерных пучков и имеющие герметичные окна со стороны наружной части устройства.

Средства транспортировки указанных лазерных пучков предпочтительно содержат средства разделения основного лазерного пучка для получения указанных лазерных пучков с одинаковой энергией. Эти средства для разделения основного лазерного пучка могут содержать пучки оптических волокон. Они могут содержать полуотражающие зеркала и зеркала полного отражения. Средства разделения основного лазерного пучка предпочтительно обеспечивают прохождение лазерных пучков по траекториям равной длины.

Краткое описание чертежей

Изобретение будет лучше понято и выявятся другие его преимущества и особенности при чтении описания, которое приведено ниже, с использованием не ограничивающих изобретения примеров, сопровождаемых прилагаемыми чертежами, на которых:

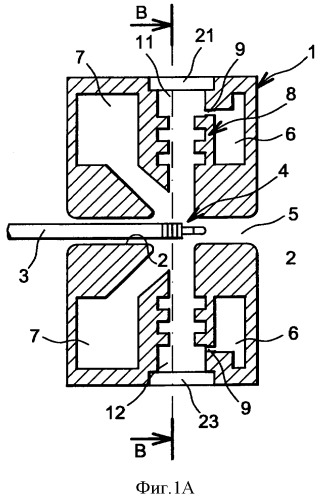

фиг.1А - вид в поперечном разрезе камеры обработки устройства дезактивации профилированной детали согласно настоящему изобретению;

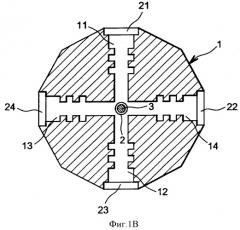

фиг.1В - вид в плоскости В-В фиг.1А;

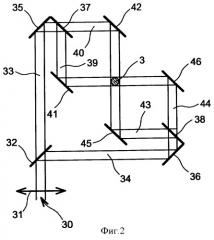

фиг.2 - первая схема разделения основного лазерного пучка на четыре дезактивационных лазерных пучка, которая может быть реализована в устройстве настоящего изобретения;

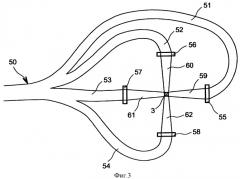

фиг.3 - вторая схема разделения основного лазерного пучка на четыре дезактивационных лазерных пучка, которая может быть реализована в устройстве настоящего изобретения;

фиг.4 - третья схема разделения основного лазерного пучка на четыре дезактивационных лазерных пучка, которая может быть реализована в устройстве настоящего изобретения;

фиг.5 - четвертая схема разделения основного лазерного пучка на четыре дезактивационных лазерных пучка, которая может быть реализована в устройстве настоящего изобретения.

Осуществление изобретения

При облучении поверхности с помощью импульсного лазера часть энергии лазера поглощается материалом, что создает температурный градиент по толщине материала, который зависит от поглощающей способности материала для данной длины волны лазера. В основе явления абляции лежат в основном три процесса: термический механизм, механический механизм и фотохимический механизм. Эти механизмы тесно связаны между собой, но в зависимости от природы подложки, от длины волны и от продолжительности лазерного импульса один из этих механизмов становится в процессе абляции преобладающим.

Поглощающая способность металлических материалов тем более значима, чем короче длина волны лазера. Высокоэнергетичные фотоны (4-8 эВ) эксимерных лазеров поглощаются в тонком слое материала (в несколько нанометров), а длина термодиффузии обычно имеет порядок одного микрометра. Фотоны передают свою энергию электронам материала, которые, утрачивая возбуждение, вызывают нагрев облучаемого материала. Когда температура поглотившего лазерную энергию объема превышает температуру испарения материала, начинается процесс абляции. Этот инициируемый теплом процесс абляции характеризуется образованием плазмы, состоящей из электронов и нейтральных и ионизированных частиц из облученной подложки и окружающего газа. Эта плазма распространяется перпендикулярно поверхности материала. Высокая поглощающая способность подложки в УФ области позволяет повышать температуру лишь в небольшом объеме и, следовательно, удалять лишь тонкий слой материала, ограничивая тепловые эффекты на большей глубине. Небольшие по продолжительности импульсы эксимерных лазеров дополнительно ограничивают диффузию тепла и соответственно термические эффекты внутри не подвергшегося абляции объема.

Для малых плотностей энергии излучения достигаемая на поверхности температура недостаточна для того, чтобы вызвать испарение материала, но поглощение энергии поверхностью и/или соединениями (частицами, слоями), которые на ней находятся, приводит к быстрому повышению их температуры. Это может привести к резкому расширению нагреваемых объемов и, если ускорение, которое тогда передается осадившимся на поверхности соединениям, является достаточным, они могут быть выброшены с поверхности. Этот процесс абляции механического происхождения не изменяет структуру и морфологию подложки. Он является преобладающим при удалении микрочастиц с помощью лазера. Этот процесс может осуществляться сухим способом путем непосредственного облучения поверхности лазерным пучком или влажным способом путем нанесения перед облучением на поверхность жидкой пленки. В последнем случае выбрасывание частиц происходит в результате абляции пленки. На этом базируется удаление оксидных частиц. Такой способ эффективен, поскольку материалы (подложка и частицы) сильно поглощают ультрафиолетовое лазерное излучение.

Процессы, инициируемые облучением поверхности ультрафиолетовым пучком, могут также иметь фотохимическую природу, когда энергия фотонов (4-8 эВ) превышает энергию связи облучаемых соединений. Такой процесс абляции фотохимической природы происходит главным образом в случае таких подложек, как полимеры. Основными областями применения являются снятие лакокрасочного покрытия и гравировка полимерных материалов.

Изобретение относится к способу удаления материала с поверхности профилированной детали, заключающемуся в воздействии на поверхность профилированной детали пульсирующим пучком лазера, излучающегося в ультрафиолетовой области, и одновременном отсасывании удаляемого с поверхности профилированной детали материала через фильтр. Это механический механизм, который реализуется посредством изобретения.

Устройство для дезактивации профилированных деталей согласно настоящему изобретению содержит камеру обработки, находящуюся при пониженном давлении, и систему формирования лазерного пучка.

Камера обработки 1 представлена на фиг.1А и 1В. Она имеет центральное отверстие 2, через которое вводится обрабатываемая профилированная деталь 3. Обработка профилированной детали 3 производится в зоне, обозначенной на фиг.1А позицией 4. Зона 4 соответствует месту схождения четырех оптических путей 11, 12, 13 и 14 одинаковой длины, расположенных вдоль двух ортогональных осей. Оптические пути 11, 12, 13 и 14 перекрыты окнами 21, 22, 23 и 24 соответственно, которые обеспечивают герметичность камеры 1 обработки по отношению к наружному окружению и которые обеспечивают проход необходимых для дезактивации лазерных пучков.

Подвергаемую дезактивации профилированную деталь вводят в камеру 1 обработки через центральное отверстие 2, снабженное оборудованной шариковой обоймой (не показана), обеспечивающей безупречную центровку детали. Профилированную деталь 3 перемещают через камеру с заданной скоростью. Параметры: скорость перемещения детали и частота лазерных пучков позволяют получить необходимое для дезактивации число лазерных импульсов.

Один или несколько вакуумных насосов позволяют создавать внутри камеры обработки пониженное давление, что позволяет отсасывать загрязнители с помощью системы фильтров с очень высокой эффективностью.

Воздух проникает в дезактивационную камеру двумя путями: через выходное отверстие 5 для профилированных деталей и через кольцевые камеры 6, расположенные около окон и сообщающиеся с оптическими путями через каналы 9. Такая конфигурация позволяет также избежать повторного осаждения загрязнителей на окнах, что могло бы ухудшить эффективность дезактивации. При воздействии лазерных пучков на поверхность профилированной детали 3 частицы отсасываются за счет пониженного давления внутри камеры дезактивации. Эти частицы направляются под углом 45° по отношению к падающему лазерному пучку в кольцевую сборную камеру 7 с тем, чтобы быть затем захваченными фильтрами с очень высокой эффективностью. Чтобы сделать отсасывание эффективным, его осуществляют как можно более близко к зоне обработки 4. На траекториях лазерных пучков, т.е. по оптическим путям 11, 12, 13 и 14 расположены прорези 8, целью которых является воспрепятствовать удаленным частицам осаждаться на внутренней поверхности окон 21, 22, 23 и 24.

Лазерные пучки для обработки преимущественно получают разделением основного лазерного пучка. Каждый из этих падающих лазерных пучков проходит равное расстояние от точки разделения основного лазерного пучка до зоны обработки, что обеспечивает безупречную равномерность обработки. Несколько лазерных пучков позволяют одновременно облучать контур профилированной детали. В описанном здесь примере используется четыре полученных разделением пучка, но число таких пучков может быть и другим.

Основной лазерный пучок может транспортироваться с помощью пучка оптических волокон. Полученные разделением или вторичные лазерные пучки создаются в этом случае путем разделения основного пучка оптических волокон.

Основной лазерный пучок может транспортироваться путем отражения зеркалами. Вторичные лазерные пучки создаются разделением основного лазерного пучка с помощью зеркал и разделительных пластин.

Контур отсасывания вырываемых частиц определяется довольно небольшими участками прохода, что позволяет поддерживать высокие скорости истечения (газа с частицами) и таким образом ограничивать осаждение частиц, которые могут прилипать к поверхностям за счет механических сил или ван-дер-ваальсовых сил, потенциал которых в зависимости от материалов может достигать от 2 до 5 эВ.

Фиг.2-5 представляют разные принципиальные схемы разделения основного лазерного пучка на четыре дезактивационных пучка, которые могут быть осуществлены в устройстве согласно настоящему изобретению.

На схеме фиг.2 основной лазерный пучок 30, сформированный с помощью линзы 31, направляется на зеркало 32 с 50%-ным отражением. Зеркало 32 разделяет основной лазерный пучок на два пучка 33 и 34, которые направляются к зеркалам со 100%-ным отражением, соответственно 35 и 36. Пучки 33 и 34 отражаются далее в направлении к зеркалам с 50%-ным отражением, соответственно 37 и 38. После этого пучок 33 разделяется на два вторичных пучка 39 и 40, которые направляются соответственно зеркалами со 100%-ным отражением 41 и 42 к поверхности профилированной детали 3. Пучок 34 также разделяется на два вторичных пучка 43 и 44, которые направляются соответственно зеркалами со 100%-ным отражением 45 и 46 к поверхности профилированной детали 3. Четыре вторичных пучка 39,40,43 и 44 обладают одинаковой энергией и проходят до профилированной детали 3 одно и то же расстояние.

На схеме фиг.3 основной лазерный пучок транспортируется с помощью основного пучка 50 оптических волокон. Основной пучок 50 оптических волокон разделен на четыре вторичных пучка 51, 52, 53 и 54 оптических волокон одинаковой длины (вопреки тому, что показано на схеме фиг.3, которая является принципиальной схемой). Вторичные пучки 51, 52, 53 и 54 волокон подводятся к восстанавливающим форму пучка оптическим устройствам соответственно 55, 56, 57 и 58, которые создают пучки соответственно 59, 60, 61 и 62 с одинаковой энергией, которые падают на поверхность профилированной детали 3.

На схеме фиг.4 основной лазерный пучок 70 направляется на зеркало 71 с 50%-ным отражением. Зеркало 71 разделяет основной лазерный пучок на два пучка 72 и 73, которые направляются к другим зеркалам с 50%-ным отражением, соответственно 74 и 75. Пучок 72 разделяется на два вторичных пучка 76 и 77, которые направляются к профилированной детали 3: вторичный пучок 77 - непосредственно, а вторичный пучок 76 - посредством двух зеркал 78 и 79 со 100%-ным отражением. Пучок 73 также разделяется на два вторичных пучка 80 и 81, которые направляются к профилированной детали 3: вторичный пучок 81 - непосредственно, а вторичный пучок 80 - посредством двух зеркал 82 и 83 со 100%-ным отражением. В результате этого профилированная деталь 3 подвергается воздействию четырех параллельных пучков с равной энергией.

На схеме фиг.5 показана такая же структура, что и на схеме фиг.4. На схеме фиг.5 на траектории вторичных пучков 76, 77, 80 и 81, падающих на поверхность профилированной детали 3, добавлены фокусирующие оптические устройства, соответственно 84, 85, 86 и 87. В этом случае профилированная деталь 3 подвергается воздействию четырех сходящихся пучков с равной энергией.

1. Способ лазерной дезактивации поверхности профилированной детали, характеризующийся тем, что последовательно воздействуют на части поверхности профилированной детали импульсными лазерными пучками с длиной волны в ультрафиолетовой области, позволяющими удалять поверхностный слой профилированной детали в виде частиц, при этом лазерные пучки распределены таким образом, что позволяют одновременно облучать контур обрабатываемой части профилированной детали; и извлекают упомянутые частицы посредством отсасывания.

2. Способ по п.1, в котором лазерные пучки получают разделением основного лазерного пучка, и они обладают одинаковой энергией.

3. Способ по п.2, в котором каждый из полученных при разделении лазерных пучков проходит после разделения основного лазерного пучка по траектории одинаковой длины.

4. Способ по п.1, в котором извлечение частиц осуществляют с помощью фильтра.

5. Устройство для лазерной дезактивации поверхности профилированных деталей, включающее в себя: камеру обработки с отверстием для прохода профилированной детали, позволяющим последовательно вводить части поверхности профилированной детали в зону обработки, и при этом камера обработки включает в себя оптические пути, обеспечивающие проход импульсных лазерных пучков с длинами волн в ультрафиолетовой области, позволяющих удалять поверхностный слой профилированной детали в виде частиц, причем оптические пути распределены таким образом, чтобы одновременно покрывать каждую обрабатываемую часть поверхности профилированной детали, при этом камера обработки содержит также средства отсасывания для извлечения частиц; и средства транспортировки лазерных пучков к камере обработки.

6. Устройство по п.5, в котором средства отсасывания включают средства для введения газового потока, расположенные так, что газ проходит через оптические пути перед попаданием в зону обработки, откуда он направляется к камере для сбора частиц.

7. Устройство по п.6, в котором камера для сбора частиц содержит средство отфильтровывания частиц.

8. Устройство по п.6, в котором оптические пути включают средства для улавливания частиц, предназначенные для задержки удаленных частиц, которые могут распространяться в направлении, противоположном газовому потоку.

9. Устройство по п.5, в котором оптические пути представляют собой каналы, обеспечивающие проход лазерных пучков, с герметичными окнами с наружной стороны устройства.

10. Устройство по п.5, в котором средства транспортировки лазерных пучков содержат средства разделения основного лазерного пучка для получения лазерных пучков с одинаковой энергией.

11. Устройство по п.10, в котором средства разделения основного лазерного пучка содержат пучки оптических волокон.

12. Устройство по п.10, в котором средства разделения основного лазерного пучка содержат полуотражающие зеркала и зеркала полного отражения.

13. Устройство по п.10, в котором средства разделения основного лазерного пучка являются средствами, обеспечивающими прохождение лазерными пучками траекторий равной длины.