Регулярная насадка для тепломассообменных аппаратов

Иллюстрации

Показать всеИзобретение относится к конструкциям регулярных насадок, предназначенных для проведения тепло- и массообменных процессов в системе газ - жидкость, и может применяться в колонных аппаратах при осуществлении процессов абсорбции и ректификации в газовой, нефтяной и химической отраслях промышленности. Насадка выполнена в виде сетчатой двухслойной зигзагообразной полосы, изготовленной из сетчатого рукава, вязаного кулирной гладью из проволоки. Поверхность сетчатой двухслойной зигзагообразной полосы расположена по направлению газового потока. Диаметр проволоки сетки находится в следующем соотношении с основными геометрическими параметрами кулирной глади: , где d - диаметр проволоки; А - петельный шаг, равный 7-9 мм; В - высота петельного ряда, равная 6-8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85. Технический результат: снижение аэродинамического сопротивления насадки, повышение эффективности тепломассообмена. 4 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к конструкциям регулярных насадок, предназначенных для проведения тепло- и массообменных процессов в системе газ (пар) - жидкость, и может найти применение в колонных аппаратах при осуществлении процессов абсорбции и ректификации в газовой, нефтяной, химической и ряде других смежных отраслей промышленности.

Известна насадка для массообменных и сепарационных аппаратов (RU 2155095 С1, МПК B01J 19/32, B01D 45/00, от 09.03.1999), содержащая сетку, уложенную слоями, и фиксирующие элементы, выполненные в виде параллельных стержней, установленных в сетке и между слоями сетки с частичным перекрытием сечения насадки и креплением их концов пластинами, при этом слои сетки установлены под углом к стержням. Стержни установлены под углом к горизонтальной плоскости. Сетка по длине имеет зигзагообразный профиль и выполнена из сетчатого рукава.

Недостатком такой насадки является увеличение аэродинамического сопротивления насадки за счет наличия фиксирующих элементов в сетке и между слоями сетки, а также расположения поверхности сетки под утлом к направлению газового потока. Кроме того, частичное перекрытие сечения насадки стержнями, установленными в сетке и между слоями сетки, уменьшает удельную поверхность насадки. Указанные недостатки известного устройства не позволяют снизить аэродинамическое сопротивление насадки и достичь существенного повышения эффективности тепломассообмена. Кроме того, за счет наличия фиксирующих элементов в сетке происходит снижение механической прочности насадки.

Наиболее близкой к предлагаемому изобретению является сетчатая насадка для массообменных процессов (SU 403422 А1, МПК B01J 19/32, от 30.03.1971), прототип, выполненная в виде зигзагообразной полосы, на которую наложена вторая полоса равной длины, расположенная под углом 90° к первой полосе.

Недостатком такой насадки является увеличение аэродинамического сопротивления насадки за счет расположения второй полосы насадки под углом 90° к первой полосе, а также расположения поверхности сетки перпендикулярно направлению газового потока.

Задача изобретения - снижение аэродинамического сопротивления насадки и повышение эффективности тепломассобмена.

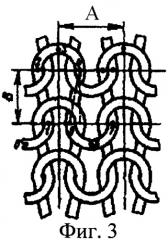

Указанная задача достигается тем, что насадка выполнена в виде сетчатой двухслойной зигзагообразной полосы, изготовленной из сетчатого рукава, вязаного кулирной гладью из проволоки. Поверхность сетчатой двухслойной зигзагообразной полосы расположена по направлению газового потока. Диаметр проволоки сетки находится в следующем соотношении с основными геометрическими параметрами кулирной глади: , где d - диаметр проволоки; А - петельный шаг, равный 7÷9 мм; В - высота петельного ряда, равная 6÷8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85. Кроме того, число зигзагов на 1 м длины слоя насадки составляет от 155 до 165, а угол, образуемый в местах сгиба полосы, находится в пределах от 1 до 3°.

При исследовании отличительных признаков описываемой регулярной насадки не выявлено каких-либо аналогичных известных решений, касающихся использования регулярных насадок для тепломассообменных аппаратов, позволяющих снизить аэродинамическое сопротивление насадки и повысить эффективность тепломассобмена за счет соответственно большого свободного объема и высокой удельной поверхности насадки путем выполнения насадки в виде сетчатой двухслойной зигзагообразной полосы, изготовленной из сетчатого рукава, вязаного кулирной гладью из проволоки, и расположенной по направлению газового потока, в которой диаметр проволоки сетки находится в следующем соотношении с основными геометрическими параметрами кулирной глади: , где d - диаметр проволоки; А - петельный шаг, равный 7÷9 мм; В - высота петельного ряда, равная 6÷8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85, число зигзагов на 1 м длины слоя насадки составляет от 155 до 165, а угол, образуемый в местах сгиба полосы, находится в пределах от 1 до 3°.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявляемого изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволило выявить совокупность существенных по отношению к усматриваемой заявителем задаче изобретения отличительных признаков в заявляемой конструкции регулярной насадки, изложенных в формуле изобретения.

Результаты поиска с целью выявить признаки, совпадающие с отличительными от прототипа признаками заявленной регулярной насадки, показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку не выявлено влияний преобразований, предусматриваемых существенными признаками заявленного изобретения на достижение указанной выше задачи изобретения.

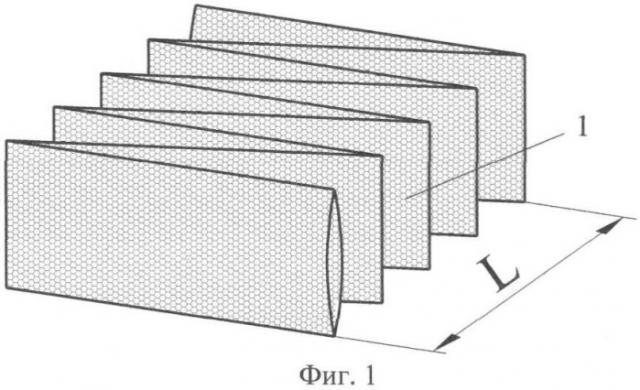

На фиг.1 показана регулярная насадка в аксонометрической проекции: L - длина слоя насадки.

На фиг.2 - рукав сетчатый (исходный материал для изготовления насадки).

На фиг.3 - плетение нитей в кулирной глади: А - петельный шаг; В - высота петельного ряда.

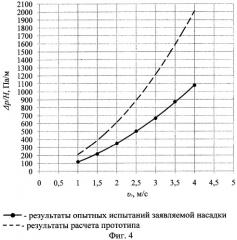

На фиг.4 - сопоставление зависимости аэродинамического сопротивления заявляемой насадки и прототипа Δp/H, Па/м, от скорости газового потока vг м/с (результаты опытных испытаний заявляемой насадки и результаты расчета прототипа).

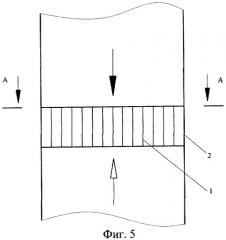

На фиг.5 показан продольный разрез тепломассобменной колонны, в которой установлена регулярная насадка. Крепление насадки в колонне осуществляется, например, при помощи фиксирующих элементов в виде решеток, установленных снизу и сверху насадки.

На фиг.6 - разрез А-А на фиг.5.

Регулярная насадка для тепломассообменных аппаратов состоит из сетчатой двухслойной зигзагообразной полосы 1 (фиг.1), выполненной в виде сетчатого рукава (фиг.2), вязаного кулирной гладью (фиг.3) из проволоки диаметром , где А - петельный шаг, равный 7÷9 мм; В - высота петельного ряда, равная 6÷8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85. При этом число зигзагов на 1 м длины слоя насадки составляет от 155 до 165, а угол, образуемый в местах сгиба полосы, находится в пределах от 1 до 3°.

Регулярная насадка в условиях противотока на системе газ (пар) - жидкость работает следующим образом.

Насадка, выполненная из сетчатой двухслойной зигзагообразной полосы 1 (фиг.1), располагается в колонне 2 (фиг.5-6) так, что поверхность сетчатой двухслойной зигзагообразной полосы расположена по направлению газового потока. Жидкость равномерно распределяется на насадку сверху. Газ (пар) поступает снизу насадки. Процесс тепломассобмена осуществляется на поверхности сетчатой двухслойной зигзагообразной полосы 1, выполненной в виде сетчатого рукава, вязаного кулирной гладью из проволоки.

Заявленная регулярная насадка предназначена для проведения тепло- и массообменных процессов в системе газ (пар) - жидкость и может найти применение в колонных аппаратах при осуществлении процессов абсорбции и ректификации в газовой, нефтяной, химической и ряде других смежных отраслей промышленности.

Работоспособность опытного образца регулярной насадки для тепломассообменных аппаратов, выполненной в соответствии с формулой изобретения (петельный шаг А - 8 мм, высота петельного ряда В - 7 мм, коэффициент М - 50 (диаметр проволоки d - 0,3 мм), число зигзагов на 1 м длины слоя насадки - 160, угол, образуемый в местах сгиба полосы, - 2°), подтверждена опытными испытаниями. По результатам наших расчетов аэродинамическое сопротивление заявляемой насадки в диапазоне скорости газа 1÷4 м/с ниже аэродинамического сопротивления прототипа на 70÷90% (фиг.4).

Преимущество заявленной регулярной насадки для тепломассообменных аппаратов, выполненной в виде сетчатой двухслойной зигзагообразной полосы, изготовленной из сетчатого рукава, вязаного кулирной гладью из проволоки, и расположенной по направлению газового потока, в которой диаметр проволоки сетки находится в следующем соотношении с основными геометрическими параметрами кулирной глади: , где d - диаметр проволоки; А - петельный шаг, равный 7÷9 мм; В - высота петельного ряда, равная 6÷8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85, число зигзагов на 1 м длины слоя насадки составляет от 155 до 165, а угол, образуемый в местах сгиба полосы, находится в пределах от 1 до 3°, заключается в снижении аэродинамического сопротивления насадки и повышении эффективности тепломассобмена за счет соответственно большого свободного объема и высокой удельной поверхности насадки.

При значениях петельного шага А, высоты петельного ряда В, коэффициента М, числа зигзагов на 1 м длины слоя насадки и угла, образуемого в местах сгиба полосы, выходящих за указанные в формуле изобретения пределы, наблюдается следующее:

а) не обеспечивается достаточная механическая прочность насадки:

- при петельном шаге А менее 7 мм и высоте петельного ряда В менее 6 мм;

- при значении коэффициента М более 85;

б) значительно увеличивается аэродинамическое сопротивление насадки:

- при петельном шаге А более 9 мм и высоте петельного ряда В более 8 мм;

- при значении коэффициента М менее 32,5;

- при числе зигзагов на 1 м длины слоя насадки более 165;

- при величине угла, образуемого в местах сгиба полосы, менее 1°;

в) происходит нежелательный провал жидкости через насадку и, как следствие, уменьшается эффективность тепломассообмена:

- при числе зигзагов на 1 м длины слоя насадки менее 155;

- при величине угла, образуемого в местах сгиба полосы, более 3°.

Указанный в формуле изобретения диапазон значений петельного шага А, высоты петельного ряда В, коэффициента М, числа зигзагов на 1 м длины слоя насадки и угла, образуемого в местах сгиба полосы, обеспечивает снижение аэродинамического сопротивления насадки и повышение эффективности тепломассобмена при достаточной механической прочности насадки.

1. Регулярная насадка для тепломассообменных аппаратов, выполненная в виде сетчатой двухслойной зигзагообразной полосы, отличающаяся тем, что сетчатая двухслойная полоса выполнена в виде сетчатого рукава, вязаного кулирной гладью из проволоки.

2. Регулярная насадка по п.1, отличающаяся тем, что поверхность сетчатой двухслойной зигзагообразной полосы расположена по направлению газового потока.

3. Регулярная насадка по п.1, отличающаяся тем, что диаметр проволоки сетки находится в следующем соотношении с основными геометрическими параметрами кулирной глади: , где d - диаметр проволоки; А - петельный шаг, равный 7-9 мм; В - высота петельного ряда, равная 6-8 мм; М - коэффициент, находящийся в пределах от 32,5 до 85.

4. Регулярная насадка по п.1, отличающаяся тем, что число зигзагов на 1 м длины слоя насадки составляет 155÷165.

5. Регулярная насадка по п.1, отличающаяся тем, что угол, образуемый в местах сгиба полосы, находится в пределах 1÷3°.