Устройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов

Иллюстрации

Показать всеУстройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов относится к области физики аэродисперсных систем, а именно к устройствам для получения субмикронных аэрозолей иодида щелочных металлов, и может быть использовано в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также в медицине при лечении заболеваний, при которых показаны ингаляции атмосферного воздуха, содержащего гигроскопичный субмикронный аэрозоль иодидов щелочных металлов. Технический результат заключается в расширении функциональных возможностей устройства в течение длительного периода работы (более года) путем непрерывного удаления ядовитых газообразных примесей оксида углерода из атмосферного воздушного потока, прокачиваемого через устройство. Указанный технический результат достигают тем, что в устройстве для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов в зазоре между цилиндрической электропечью и внешним корпусом установлена обогреваемая газонепроницаемая кассета с пористым носителем марганцовокислого катализатора для обеспечения возможности термокаталитического окисления оксида углерода кислородом воздуха, внешний корпус. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области физики аэродисперсных систем, а именно к устройствам для получения субмикронных аэрозолей иодида щелочных металлов, и может быть использовано в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также в медицине при лечении заболеваний, при которых показаны ингаляции атмосферного воздуха, содержащего гигроскопичный субмикронный аэрозоль иодидов щелочных металлов.

Известно устройство для получения субмикронного аэрозоля галогенидов щелочных металлов, содержащее стеклянный цилиндрический реактор, в котором установлена платиновая проволока с хлористым натрием (NaCl) или иодидом калия (KI), подключенная к источнику тока, камеру охлаждения парогазового потока и конденсации пересыщенных паров с образованием субмикронных частиц с размером от 0,005 до 0,1 мкм (D.L.Swift «Properties of aerosol produced by evaporation from a hot wire». Proceedings of the 7-th international conference on condensation and ice nuclei, September 18-24, 1969, Prague and Vienna, p.128-131) [1]. Недостатком данного устройства является необходимость использования очищенного инертного газа (баллон с азотом) и проволоки из благородного металла (платина) для исключения образования оксидов металлов на поверхности проволоки, а также временная нестабильность по размеру и концентрации субмикронного аэрозоля неорганических солей щелочных металлов.

Известно также устройство для получения субмикронного аэрозоля иодида металла в атмосферном воздухе, включающее цилиндрическую печь, в которой установлен реактор с кварцевой ложечкой, содержащей испаряющийся иодид серебра (AgI), патрубок подачи атмосферного воздуха в реактор, камеру охлаждения паровоздушного потока из реактора и конденсации пересыщенных паров с образованием субмикронного аэрозоля AgI для исследования его льдообразующей активности в атмосфере (A.M.Бакланов и др. «Новая установка для исследования льдообразующей активности аэрозолей». Известия Сибирского отделения АН СССР, сер. хим., выпуск 4, №9, стр.155-161, 1976) [2].

Недостатком описанного устройства является невозможность использования субмикронного аэрозоля AgI в системах кондиционирования воздуха и создания целебного микроклимата помещений, а также его использование в медицинских целях, поскольку частицы негигроскопичны и соответственно не растворяются в организме человека.

Известно также устройство для получения гигроскопичного субмикронного аэрозоля галогенидов щелочных металлов, включающее цилиндрическую электропечь, в которой установлен кварцевый цилиндрический реактор с испаряющимся гигроскопичным галогенидом щелочного металла, патрубок подачи воздуха от компрессора в кварцевый цилиндрический реактор, камеру турбулентного смешения на выходе из кварцевого цилиндрического реактора паровоздушной смеси с холодным воздухом с образованием субмикронного аэрозоля галогенида щелочного металла. В качестве галогенида щелочного металла используют хлористый натрий (см., например, Н.А.Фукс, А.Г.Сутугин «Высокодисперсные аэрозоли». Успехи химии, том 37, выпуск 11, стр.1965-1976, 1968) [3].

Недостатком данного устройства является низкое давление паров NaCl, что требует высокой температуры нагрева (от 800 до 900°С) для его интенсивного испарения с давлением насыщенных паров Р>0,1 мм Hg и соответствующего термического оборудования и энергозатрат. Кроме того, используют компрессор (баллон сжатого воздуха) для получения воздушного потока в цилиндрическом кварцевом реакторе и не используются атмосферные потоки для генерации и разбавления субмикронного аэрозоля внутри помещения или при ингаляции. Наконец, субмикронный аэрозоль неорганической соли не заряжен и не содержит иодида щелочного металла, что снижает его лечебные и профилактические свойства (М.В.Велданова, А.В.Скальный «Иод знакомый и не знакомый». Петрозаводск, изд. «ИнтелТех», а/я 72, 186 стр., 2004) [4]; В.И.Ксензенко, Д.С.Стасиневич «Химия и технология брома, иода и их соединений». М., Наука, 1979) [5].

Известно также устройство для получения гигроскопичного субмикронного аэрозоля иодидов щелочных металлов, содержащее цилиндрический корпус, в центральной части которого соосно с кольцевым зазором расположена цилиндрическая электропечь, в трубчатом канале которой размещен химически инертный реактор с испаряющимся иодидом щелочного металла, вентилятор для подачи через сетку, установленную в нижнем торце цилиндрического корпуса, атмосферного воздуха внутрь трубчатого канала цилиндрической электропечи и в кольцевой зазор между ней и цилиндрическим корпусом, камеру турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора потоком атмосферного воздуха из кольцевого зазора между цилиндрическим корпусом и цилиндрической электропечью, блоки питания вентилятора и электропечи регулируемым напряжением, установленные в нижней части цилиндрического корпуса (Патент РФ №2276608, Кл. A61L 9/14. опубл. 2006.05.20) [6].

Недостатком устройства является неразвитая система электропожаробезопасности и недостаточная надежность для длительной эксплуатации, обусловленная тем, что на верхнем торце цилиндрического корпуса установлен вентилятор, который в случае его случайного или аварийного выключения может подвергнуться термической деструкции под действием потока конвективного горячего воздуха и теплового инфракрасного излучения из трубчатого канала цилиндрической электропечи, а также отсутствие предохранительной емкости-экрана для непрерывного поглощения-рассеивания теплового излучения и для сбора расплавленного иодида щелочного металла в случае случайного или аварийного разрушения химически инертного реактора, что может привести к возгоранию и/или к электрическому замыканию при попадании электропроводного жидкого расплава соли с температурой около 700°С в нижнюю часть цилиндрического корпуса, в которой расположены блоки питания вентилятора и электропечи.

Наиболее близким по технической сути и достигаемому техническому результату является устройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов, содержащее внешний корпус, в центральной части которого соосно расположена цилиндрическая электропечь с трубчатым каналом, установленная с возможностью образования кольцевого зазора между ней и внешним корпусом, в трубчатом канале электропечи размещены термостойкая цилиндрическая трубка из керамики с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм, реактор с испаряющимся иодидом щелочного металла и подставка под него, вентилятор, установленный соосно трубчатому каналу перед цилиндрической электропечью, для подачи через сетку, расположенную в нижнем торце внешнего корпуса, атмосферного воздуха внутрь зазора между ней и цилиндрическим корпусом, блоки питания вентилятора и цилиндрической электропечи регулируемым напряжением, установленные в нижней части внешнего корпуса, перфорированную крышку на верхнем торце корпуса (Патент РФ №2334560, Кл. B05B 17/00, опубл. 2008.27.09) [7].

Недостатком описанного устройства является неэффективное использование тепловой энергии, выделяемой в процессе нагрева электропечи ее внешней цилиндрической поверхностью, поскольку для устранения нагрева внешнего цилиндрического корпуса в зазор между ним и цилиндрической электропечью подается атмосферный воздух, который охлаждает цилиндрические поверхности и устраняет недопустимый выше 50-55°С нагрев внешнего цилиндрического корпуса, а также невозможность удаления из потока атмосферного воздуха газообразных примесей чрезвычайно ядовитого оксида углерода (моноокись углерода или угарный газ, СО) путем его термокаталитического окисления с использованием тепловой энергии от внешней цилиндрической поверхности, нагретой до температуры 100-140°С в зависимости от режима работы электропечи, в режиме непрерывной терморегенерации катализатора от адсорбированных молекулярных примесей (в первую очередь от паров воды, содержащихся в атмосферном воздухе).

Технический результат, ожидаемый от использования изобретения, заключается в расширении функциональных возможностей устройства в течение длительного периода работы (более года) путем непрерывного удаления ядовитых газообразных примесей оксида углерода из атмосферного воздушного потока, прокачиваемого через устройство.

Указанный технический результат достигают тем, что в устройстве для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов, содержащем внешний корпус, в центральной части которого соосно расположена цилиндрическая электропечь с трубчатым каналом, установленная с возможностью образования кольцевого зазора между ней и внешним корпусом, в трубчатом канале электропечи размещены термостойкая цилиндрическая трубка из керамики с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм, реактор с испаряющимся иодидом щелочного металла и подставка под него, вентилятор, установленный соосно трубчатому каналу перед цилиндрической электропечью, для подачи через сетку, расположенную в нижнем торце внешнего корпуса, атмосферного воздуха внутрь зазора между ней и цилиндрическим корпусом, блоки питания вентилятора и цилиндрической электропечи регулируемым напряжением, установленные в нижней части внешнего корпуса, перфорированную крышку на верхнем торце корпуса, в зазоре между цилиндрической электропечью и внешним корпусом установлена обогреваемая газопроницаемая кассета с пористым носителем марганцево-медного катализатора для обеспечения возможности термокаталитического окисления оксида углерода кислородом воздуха.

И тем, что марганцево-медный катализатор содержит 60% массовых оксида марганца (MnO2) и 40% массовых оксида меди (CuO).

Кроме того, возможно использование марганцево-медного катализатора, допированного оксидами металлов кобальта и серебра. В этом случае марганцево-медный катализатор содержит 50% массовых оксида марганца (MnO2), 30% массовых оксида меди (CuO), до 15% массовых оксида кобальта (Co2O3) и до 5% массовых оксида серебра (Ag2O).

Установка обогреваемой газопроницаемой кассеты с пористым носителем марганцево-медного катализатора в зазоре между цилиндрической электропечью и внешним корпусом и прокачка через нее атмосферного воздуха обеспечивает эффективное удаление газообразных примесей чрезвычайно ядовитого оксида углерода из воздушного потока за счет термокаталитического окисления молекул СО кислородом воздуха до диоксида углерода при температуре 50-120°С. Причем непрерывный нагрев в кассете гранул марганцево-медного катализатора осуществляют тепловым потоком, непрерывно поступающим от внешней нагретой до температуры 100-140°С поверхности цилиндрической электропечи. Конкретное значение ее температуры определяется режимом эксплуатации. В результате на выходе из устройства воздушный поток содержит субмикронные аэрозоли иодида щелочных металлов, а содержание газообразных примесей чрезвычайно ядовитого угарного газа меньше предельно допустимых концентраций (ПДК).

В Российской Федерации ПДК для СО (мг/м3): в воздухе рабочей зоны - 20,0 в течение рабочего дня, 50,0 за 60 мин, 100,0 за 30 мин и 200,0 за 15 мин; в атмосферном воздухе максимальная разовая - 5,0 и многоразовая среднесуточная - 3,0 мг/м3 (Контроль химических и биологических параметров окружающей среды. Под ред. Исаева Л.К., СПБ, Эколого-аналитический информационный центр «Союз», изд. «Крисмас+», 1998, стр.41, 896 с. Control of chemical and biological environmental parameters. Edited by Prof. L.K.Issaev, St.Petersburg, Ecologo-analitical center "Soyus", 1998, 896 p.) [8].

В городском воздухе оксид углерода содержится в большей концентрации, чем любой другой загрязнитель (оксиды азота и серы, сажа, хлор и т.п.). СО не имеет ни цвета, ни запаха, ни вкуса, и органы чувств человека не в состоянии его обнаружить. Оксид углерода при вдыхании вместе с воздухом поступает в кровь, где взаимодействует с гемоглобином крови. Гемоглобин представляет собой сложный белковый комплекс, переносящий кислород из легких к клеткам организма, а углекислый газ - из клеток организма обратно в легкие. Поступив в кровь угарный газ в 200-250 раз быстрее, чем кислород, соединяется с гемоглобином, блокирует его, образуя очень стойкое соединение - карбоксигемоглобин, диссоциация которого протекает в 3600 раз медленнее, чем оксигемоглобина. При этом резко снижается обеспеченность тканей организма кислородом и развивается гипоксемия. СО также соединяется с миоглобином мышц, нарушает углеводный и водно-солевой обмен, вызывает ускоренный распад гликогена в печени, что влияет на утилизацию глюкозы. В результате повышается уровень сахара в крови, моче и в спинномозговой жидкости. По этой причине оксид углерода при повышенных концентрациях представляет собой смертельно опасный яд. Самым крупным источником СО в атмосфере городов (свыше 90%) является автотранспорт, поскольку в двигателях внутреннего сгорания происходит неполное сгорание углерода. Другой источник угарного газа - табачный дым. В среднем 0,5 объемных % СО содержит табачный дым и 3% выхлопные газы двигателей внутреннего сгорания.

Термокаталитическое окисление наиболее распространенный и безопасный способ очистки воздуха от СО. Дорогие катализаторы платиновой группы используются при повышенной температуре Т=300-350°С. Существенно более дешевый марганцево-медный катализатор (гопкалит) проявляет значительную активность при более низкой температуре Т=40-120°С. Его действие сводится к каталитическому ускорению реакции окисления СО до CO2 кислородом воздуха согласно экзотермической реакции (1)

Используемый марганцево-медный катализатор (гопкалит) содержит 60% массовых MnO2 и 40% CuO2. Кроме того, гопкалит может быть допирован оксидами металлов, а именно: до 15% массовых Со2О3 и до 5% массовых Ag2O (Химия. Большой энциклопедический словарь, Москва, Издательство «Большая Российская энциклопедия», с.313, 1998, 782 с.)[9]; С.Н.Ерохин, С.И.Симаненков, Э.И.Симаненков, С.Б.Путин, Н.Ф.Гладышев. Способ очистки воздуха от оксида углерода и фильтрующий модуль для очистки воздуха от оксида углерода. Патент РФ №2274485, МПК B01D 53/86, B01D 53/04. 2006.04.20) [10].

Непрерывный нагрев до оптимальной температуры 50-120°С марганцево-медного катализатора тепловым потоком от внешней нагретой до Т=100-140°С поверхности цилиндрической печи позволяет осуществлять эффективное термоокисление оксида углерода согласно реакции (1), а также непрерывную терморегенерацию катализатора путем удаления в первую очередь адсорбированных молекул паров воды с развитой поверхности гранул катализатора за счет их термодесорбции с нагретой поверхности. Пары воды поступают в устройство вместе с воздушным потоком, относительная влажность которого варьирует в широких пределах (как правило, от 30 до 80% в офисных и бытовых помещениях при комнатной температуре 20-25°С). Их адсорбция приводит к существенному уменьшению активности марганцевомедного катализатора, а при увеличении его массы в процессе поглощения влаги до 5-6% процентов окисление оксида углерода практически прекращается за счет отравления катализатора [10].

Таким образом, в отличие от прототипа, заявленное устройство позволяет осуществлять эффективную очистку воздуха от газообразных примесей ядовитого оксида углерода путем его термокаталитического окисления, причем тепловая энергия, выделяемая внешней поверхностью цилиндрической электропечи, не рассеивается в пространство потоком воздуха, а используется для термокаталитического окисления СО и непрерывной терморегенерации катализатора от адсорбированных примесей, влияющих на его каталитическую активность (молекулы воды в первую очередь). В результате данное устройство обеспечивает получение субмикронного аэрозоля иодида щелочных металлов в воздухе рабочих и бытовых помещений и одновременно позволяет предотвратить отравление угарным газом или ослабить его воздействие на людей в режиме непрерывной терморегенерации катализатора от отравляющих его адсорбированных примесей паров воды из комнатного воздуха.

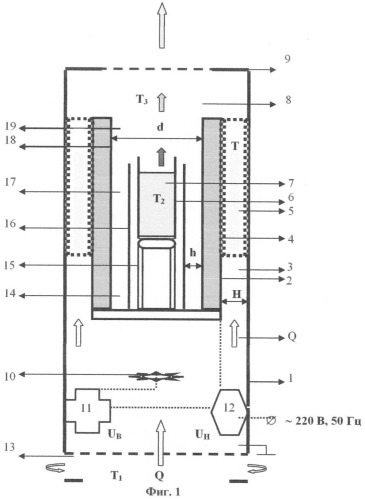

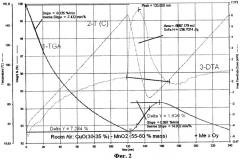

Изобретение поясняется чертежами, где на фиг.1 приведена принципиальная схема устройства для получения субмикронного аэрозоля иодида щелочных металлов. На фиг.2 приведены физико-химические характеристики марганцево-медного катализатора в процессе его нагревания в потоке атмосферного воздуха с относительной влажностью около 50-55% при температуре 23-25°С: кривая 1-TGA - скорость испарения молекул воды с поверхности гопкалита; кривая 2-Т(С) - скоростью 1°С/мин подъема температуры гопкалита до 150°С; кривая 3-DTA - изменение теплового потока гопкалита.

Устройство содержит внешний цилиндрический корпус - 1, цилиндрическую электропечь - 2, кольцеобразный зазор - 3 между цилиндрическим корпусом 1 и цилиндрической электропечью 2, обогреваемая электропечью 2 газопроницаемая кассета - 4 с пористыми носителем марганцево-медного катализатора - 5 для термокаталитического окисления оксида углерода кислородом воздуха, химически инертный реактор - 6, испаряющийся иодид щелочных металлов - 7, помещенный внутрь химически инертного реактора 6, камеру - 8 для турбулентного разбавления с охлаждением паровоздушной смеси на выходе из химически инертного реактора 6 потоком атмосферного воздуха из кольцевого зазора 3, съемная перфорированная крышка 9, размещенная на верхнем торце цилиндрического корпуса 1, вентилятор - 10, установленный в нижней части цилиндрического корпуса 1, блок питания вентилятора - 11, блок питания цилиндрической электропечи - 12, сетку - 13, установленную на нижнем торце цилиндрического корпуса 1 для подачи атмосферного воздуха в устройство, трубчатый канал - 14 электропечи 2, подставку - 15, термостойкую цилиндрическую трубку - 16, установленную соосно в трубчатом канале 14, кольцевой зазор - 17 между внешней цилиндрической поверхностью трубки 16 и внутренней поверхностью - 18 трубчатого канала 14, выходное отверстие 19 трубчатого канала 14 электропечи 2.

На схеме приняты также следующие обозначения: Н - ширина кольцевого зазора 3 между электропечью 2 и корпусом 1; h=1,5-3 мм - ширина кольцевого зазора 17, Q = объемный расход атмосферного воздуха, подаваемый вентилятором 10 в корпус 1 через сетку 13; T1 - температура воздушного потока на входе в цилиндрический корпус 1; T2 - температура в центре химически инертного реактора; Т3 - температура аэрозольного потока на выходе из реактора 6; Т - температура марганцево-медного катализатора; UB - напряжение питания вентилятора от блока 11, UH - напряжение питания электропечи от блока 12. Корпус 1, электропечь 2, реактор 6, камера 8, съемная крышка 9, вентилятор 10, трубчатый канал 14, термостойкая цилиндрическая трубка 16 расположены соосно. Примеси йода, содержащиеся в иодиде щелочного металла, реагируют с металлами при нагревании в присутствии влаги, поэтому реактор 6 выполнен из химически инертного керамического материала (например, корунд). Его помещают соосно вовнутрь термостойкой цилиндрической трубки 16, установленной в трубчатом канале 14, при снятой перфорированной крышке 9. Нагреваемый для испарения йодид щелочного металла 7 засыпают в реактор 6 в виде гранул и/или твердого расплава отдельной соли или их солевых композиций. Кроме того, для увеличения производительности устройства по массе развивают поверхность испарения иодида щелочных металлов путем их заправки в химически инертный реактор в виде гранул, нанесенных тонким пористым слоем на керамические, кислотоогнеупорные кольца Рашига и Инталокс с развитой поверхностью (В.А.Рабинович, З.Я.Хавин. Краткий химический справочник. Химия, Ленинградское отделение, с.392, 1978) [11]. В качестве теплоизолятора цилиндрической электропечи 2 применяют картон и войлок на основе муллитокремнезема [11].

Устройство работает следующим образом. С помощью вентилятора 10 из окружающей атмосферы поступает воздушный поток Q с комнатной температурой T1 в кольцевой зазор 3 между цилиндрическим корпусом 1 и цилиндрической электропечью 2. Химически инертный реактор 6, содержащий иодид щелочных металлов 7, например, KI или смесь KI и NaI, а также керамическая подставка под него 15 установлены соосно внутри термостойкой цилиндрической трубки 16. В случае использования смеси йодистого калия и йодистого натрия их массовое соотношение варьируют от 0,1-10. Температура парогазового потока иодидов щелочных металлов из химически инертного реактора составляет 650-750°С в зависимости от режима работы электропечи 2.

Парогазовый поток иодида щелочных металлов на выходе из химически инертного цилиндрического реактора первоначально охлаждают до температуры Т3=200-250°С потоком атмосферного воздуха Q за счет излучения и теплопроводности. В процессе спонтанной термоконденсации пересыщенных паров KI-NaI с величиной степени пересыщения паров более 102 образуются биполярно заряженные аэрозольные частицы йодистого калия-натрия с диаметром от 0,005 до 1 мкм, массовая концентрация которых зависит от температуры Т2 и величины поверхности испарения иодидов щелочных металлов в цилиндрическом реакторе. Далее поток субмикронных аэрозолей дополнительно охлаждают в камере 8 до температуры 30-50°C с одновременным разбавлением концентрации частиц от 2 до 100 турбулентным перемешиванием в камере 8 с тем же потоком атмосферного воздуха Q.

Таким образом, на первом этапе осуществляют охлаждение парогазовой смеси до Т3=200-250°C с образованием субмикронного аэрозоля иодида калия и/или натрия, а на втором этапе дополнительно охлаждают аэрозольный поток практически до комнатной температуры с одновременным разбавлением массовой концентрации субмикронных частиц турбулентным перемешиванием с воздушным потоком Q.

Оптимальная относительная влажность атмосферного воздуха или инертного газа для генерации субмикронного аэрозоля иодидов щелочных металлов составляет 30-70% при температуре 10-40°С. Оптимальная рабочая температура Т2 в реакторе 6 составляет 690-710°С, а максимальная рабочая температура не превышает 750°С.

При течении воздушного потока Q через обогреваемую газопроницаемую кассету 4, расположенную в кольцевом зазоре 3 между электропечью 2 и корпусом 1, имеет место очистка воздуха от газообразных примесей ядовитого оксида углерода за счет термокаталитического окисления СО до СО2 согласно экзотермической реакции (1) на гранулах марганцево-медного катализатора 5. Непрерывный нагрев и терморегенерация катализатора осуществляется тепловым потоком от внешней поверхности цилиндрической электропечи 2. Рабочая температура термокаталитического окисления составляет Т=50-120°С в зависимости от режима работы электропечи 2. В результате величина концентрации СО на выходе из устройства не превышает многоразовую среднесуточную ПДК (3 мг/м3) при концентрации оксида углерода на входе в устройство, более чем в 5-6 раз превышающей многоразовую среднесуточную величину ПДК.

Пример работы устройства при оптимальной температуре химически инертного реактора (700±5)°С.

На Фиг.2 приведены измеренные дериватограммы марганцево-медного катализатора (гопкалит) методом дифференциально-термического и термогравиметрического анализа (метод TGA-DTA): скорость испарения молекул воды [кривая 1-TGA] при нагревании [кривая 2-Т(С)] гопкалита с скоростью ≈1°С/мин в потоке атмосферного воздуха с относительной влажностью около 50-55% при температуре 23-25°С в течение 120 минут до температуры 150°С; кривая 3-DTA - изменение теплового потока нагреваемой системы. До нагрева катализатор был выдержан в течение трех суток в комнатном воздухе с относительной влажностью около 50-55% при температуре 20-25°С и содержал более 7,3 мас.% адсорбированных примесей молекул воды и соответственно был не пригоден для окисления СО. Далее прекращение нагревания и охлаждение гопкалитового катализатора до комнатной температуры в течение трех часов с адсорбцией молекул воды из атмосферного воздуха, а затем повторный нагрев гопкалита до температуры 150°C с термодесорбцией адсорбированной воды в течение 120 минут. Измерения деривотограмм катализатора осуществляли с помощью дериватографа «PYRIS Diamond TG/DTA, Perkin Elmer».

Как видно из Фиг.2, при температуре более 45-50°С имеет место эффективная терморегенерация марганцево-медного катализатора путем непрерывной термодесорбции адсорбированных молекул воды, отравляющих гопкалит, что обеспечивает поддержание его эффективной термокаталитической активности в процессе окисления СО в СО2 в непрерывном режиме длительной эксплуатации устройства.

Для заправки аэрозольного генератора использовался йодистый калий согласно (ГОСТ 4232-74, чистый для анализа, содержание KI по массе более 99,5%). Около 22 г йодистого калия было загружено в виде твердого расплава в химически инертный реактор, выполненный в виде цилиндрического тигля из корунда с внутренним диаметром 14 мм и длиной 65 мм.

Относительная влажность атмосферного воздуха составляла 50-55% при 20-25°С. Соль KI гигроскопична и при комнатной температуре адсорбирует влагу в зависимости от величины относительной влажности и температуры атмосферного воздуха. Это может влиять на коррозионную стойкость химически инертного реактора в процессе возможного пирогидролиза материала. Поэтому осуществляли предварительную сушку йодистого калия в реакторе 6 при его нагревании от 100 до 500°С в течение 15-30 минут. Температуру вдоль оси и на поверхности реактора регистрировали термопарами из материала хромель-алюмель. Диаметр трубчатого канала 14 составлял 30 мм. Термостойкая цилиндрическая трубка 16 была центрирована и выполнена из корунда (99% массовых оксид алюминия Al2O3). Ширина кольцевого зазора h=1,5 мм. Подставка 14 под химически инертный реактор была изготовлена из муллитокремнезема, а сетка 13 - из нержавеющей стали 12Х18Н10Т.

При температуре реактора Т2=700°С давление насыщенных паров йодистого калия составляет Р(700°С) ≈0.5 мм рт.ст., а при температуре на выходе из реактора Т3=200°С давление паров Р(200°С)<10-5 мм рт.ст. Соответственно степень пересыщения паров Р(700°С) /Р(200°С)>5×103. Измеренное значение массовой производительности субмикронного аэрозоля в процессе спонтанной конденсации паров KI было равно М=0,9-0,95 мкг/с. Массовая концентрация определялась весовым методом путем отбора аэрозоля на стекловолокнистые плоские фильтры с ультратонким диаметром волокон тип «ФСВ-У» (В.А.Рабинович, З.Я.Хавин. Краткий химический справочник, Химия, Ленинградское отделение, с.392, 1978) [11], а также атомно-адсорбционным и атомно-спектрометрическим методами анализа. Средний размер гигроскопичных частиц KI, измеренный по величине коэффициента их диффузии, составлял около 0,05-0,1 мкм (А.В.Загнитько, А.А.Кирш, И.Б.Стечкина. «О характеристике субмикронных аэрозолей, образующихся при пневматическом диспергировании жидкости». Ж. Физ. химии, т.62, №11, с.3058, 1988) [12]. Температура аэрозольного потока на выходе из устройства составляла около 35-45°С.

Напряжение питания вентилятора UB=7 В, а электропечи UH=195 В. Прямые измерения показали, что температура корпуса вентилятора 10 близка к температуре T1 атмосферного воздуха на входе в устройство, т.е. вентилятор 10 и блоки питания 11 и 12 были защищены от воздействия теплового излучения из электропечи.

Заправленной соли иодида калия (≈22 г) было достаточно для непрерывного получения биполярно заряженного субмикронного аэрозоля KI с размером частиц от 0,05 до 0,1 мкм в атмосферном воздухе с массовым расходом М=0,9-0,95 мкг/с при непрерывной работе по 8 часов в сутки в течение 600 дней (более 1,5 лет).

Ширина кольцевого зазора Н≈20 мм. Обогреваемая электропечью 2 газопроницаемая кассета 4 была выполнена из нержавеющей сетки 12Х18Н10Т и заправлена пористым пенокерамическим или стеклянным носителем с нанесенным в виде гранул с размером от 0,01 до 1 мкм марганцево-медным катализатором 5, содержащим 60% массовых оксида марганца (MnO2) и 40% массовых оксида меди (CuO). Масса катализатора 5 составляла около 7 г. Газодинамическое сопротивление кассеты 4 не превышало 1 Па при объемном расходе воздуха Q=0,95-1 л/с.

Устройство помещалось в бокс, через который пропускался атмосферный воздух с концентрацией оксида углерода 15-20 мг/м3 при температуре 20-25°С.

Для анализа оксида углерода на входе и выходе из устройства использовался газоанализатор «ПКГ-4/8-СО-МК-С» с выносным датчиком типа «Микроф» с электрохимическим сенсором. Измеренная фоновая концентрация СО в атмосфере рабочего помещения флуктуировала от 0,5 до 1 мг/м3.

Температура верхней части поверхности цилиндрической электропечи 2 составляла около 125-130°С, а температура гопкалита изменялась по ширине зазора Н от 55 до 110-120°С. Характерное время окисления моноокиси углерода на гранулах гопкалита варьировали от 0,5 до 1 с. В результате было показано, что на выходе из устройства концентрация оксида углерода в воздухе не превышала 3±0,5 мг/м3 при начальной концентрации СО на входе 15-20 мг/м3. Отравления марганцево-медного катализатора и уменьшения его каталитической активности за счет поглощения паров воды из воздушного потока практически не наблюдалось в режиме длительных испытаний устройства (90 дней), так как при температуре более 50°С имеет место непрерывная высокоэффективная терморегенерация каталитических гранул за счет термодесорбции примесей адсорбированной влаги. Этот результат согласуется с данными DTA-TGA, приведенными на Фиг.2.

Аналогичные результаты были получены при использовании солевой смеси иодидов калия (75 мас.%) и натрия (25 мас.%) в устройстве с той же геометрией и размерами при температуре около 700°С, а также при использовании гопкалита следующего химического состава: 55-60% массовых оксида марганца (MnO2) и 30-35% массовых оксида меди (CuO) с добавкой смеси оксидов кобальта и серебра (от 5 до 15 мас.%).

Следовательно, в отличие от аналогов и прототипа, описанное устройство обеспечивает получение в атмосферном воздухе гигроскопичного субмикронного аэрозоля иодида щелочных металлов с размером положительно и отрицательно заряженных частиц от 0,005 до 1 мкм в течение длительной непрерывной работы (более года) и одновременно позволяет осуществлять очистку воздуха от чрезвычайно ядовитых газообразных примесей оксида углерода в режиме непрерывной терморегенерации марганцево-медного катализатора от адсорбированных примесей (воды в первую очередь) с использованием тепловой энергии электропечи, что является объективным и необходимым условием для успешной эксплуатации устройства в бытовых, общественных и производственных помещениях, загрязненных табачным дымом, а также расположенных в районах интенсивного движения автотранспорта. Это позволяет использовать данное устройство в городских и технологических районах, загрязненных угарным газом, для создания морского воздуха по содержанию растворимых ионов йода, натрия и калия в усваиваемой организмом форме (I-, К+, Na+) в системах кондиционирования воздуха и создания лечебного микроклимата внутри помещений, а также в лечебно-профилактических целях путем ингаляции атмосферного воздуха, очищенного от примесей СО и содержащего гигроскопичный субмикронный аэрозоль иодидов калия и/или натрия в усваиваемой форме с регулируемой массовой концентрацией [4].

СПИСОК ЛИТЕРАТУРЫ

1. D.L.Swift. Properties of aerosol produced by evaporation from a hot wire. (Свойства аэрозоля, полученного испарением с горячей проволоки). Proceedings of the 7-th international conference on condensation and ice nuclei, September 18-24, 1969, Prague and Vienna, p.128-131.

2. А.М.Бакланов, Б.М.Гольдман, Б.З.Горбунов, К.П.Куценогий, В.И.Макаров, В.М.Сахаров. Новая установка для исследования льдообразующей активности аэрозолей. Известия Сибирского отделения АН СССР, сер. хим., выпуск 4, №9, стр.155-161, 1976.

3. Н.А.Фукс, А.Г.Сутугин. Высокодисперсные аэрозоли. Успехи химии, том 37, выпуск 11, с.1965-1976, 1968.

4. М.В.Велданова, А.В.Скальный. Йод знакомый и не знакомый. Петрозаводск, изд. «ИнтелТех», а/я 72, 186 стр., 2004.

5. В.И.Ксензенко, Д.С.Стасиневич. Химия и технология брома, йода и их соединений. М., Наука, 1979.

6. А.В.Загнитько, А.Н.Першин. "Способ получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов в атмосферном воздухе". Патент РФ №2276608 С2, МПК A61L 9/14, B05B 1/24, B05B 5/00, Бюл. №14, 20.05.2006.

7. А.В.Загнитько, М.А.Мозалевская, А.Н.Першин. "Устройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов в атмосферном воздухе". патент РФ №2334560 от 22.12.2006. МПК B05B 17/00, Бюл. №27, опубл. 27.09. 2008 (прототип).

8. Контроль химических и биологических параметров окружающей среды. Под ред. Исаева Л.К. СПБ, Эколого-аналитический информационный центр «Союз», изд. «Крисмас+», 1998, стр.41, 896 с. Control of chemical and biological environmental parameters., Edited by Prof. L.K.Issaev, St.Petersburg, Ecologo-analitical center "Soyus", 1998, 896 p.

9. Химия. Большой энциклопедический словарь. Москва, Издательство «Большая Российская энциклопедия», с.313, 1998, 782 с.

10. С.Н.Ерохин, С.И.Симаненков, Э.И.Симаненков, С.Б.Путин, Н.Ф.Гладышев. Способ очистки воздуха от оксида углерода и фильтрующий модуль для очистки воздуха от оксида углерода. Патент РФ №2274485, МПК B01D 53/86, B01D 53/04, 2006.04.20.

11. В.А.Рабинович, З.Я.Хавин. Краткий химический справочник. Химия, Ленинградское отделение, 392 стр., 1978.

12. А.В.Загнитько, А.А.Кирш, И.Б.Стечкина. О характеристике субмикронных аэрозолей, образующихся при пневматическом диспергировании жидкости. Ж. Физической химии, т.62, №11, с.3058, 1988.

13. А.А.Кирш, А.В.Загнитько. О диффузионном методе определения размеров субмикронных аэрозолей. Ж. Физической химии, т.55, №12, с.3034, 1981.

1. Устройство для получения гигроскопичного субмикронного аэрозоля иодида щелочных металлов, содержащее внешний корпус, в центральной части которого соосно расположена цилиндрическая электропечь с трубчатым каналом, установленная с возможностью образования кольцевого зазора между ней и внешним корпусом, в трубчатом канале электропечи размещены термостойкая цилиндрическая трубка из керамики с образованием между ее внешней поверхностью и внутренней поверхностью трубчатого канала кольцевого зазора шириной от 1,5 до 3 мм, реактор с испаряющимся иодидом щелочного металла и подставка под него, вентилятор, установленный соосно трубчатому каналу перед цилиндрической электропечью, для подачи через сетку, расположенную в нижнем торце внешнего корпуса, атмосферного воздуха внутрь зазора между ней и цилиндрическим корпусом, блоки питания вентилятора и цилиндрической электропечи регулируемым напряжением, установленные в нижней части внешнего корпуса, перфорированную крышку на верхнем торце корпуса, отличающееся тем, что в зазоре между цилиндрической электропечью и внешним корпусом установлена обогреваемая газопроницаемая кассета с пористым носителем марганцево-медного катализатора для обеспечения возможности термокаталитического окисления оксида углерода кислородом воздуха.

2. Устройство по п.1, отличающееся тем, что пористый носитель марганцево-медного катализатора содержит 60 мас.% оксида марганца (MnO2) и 40 мас.% оксида меди (CuO).