Способ изготовления поршней двигателей внутреннего сгорания и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при производстве поршней двигателей внутреннего сгорания из алюминиевых сплавов реоштамповкой в матрице. Формируют реозаготовку диаметром, равным 0,85-0,95 диаметра матрицы. Профиль торца реозаготовки соответствует профилю поршня и имеет осевое отверстие. Глубина отверстия меньше технологического припуска поршня. Формирование осуществляют путем температурной стабилизации в стакане со вставкой, закрывающей реозаготовку. После температурной стабилизации реозаготовку устанавливают в матрицу и производят реоштамповку поршня. Для установки реозаготовки в матрицу перекрывают торец стакана заслонкой, поворачивают посредством захвата стакан в осевой плоскости на 180°, центрируют по внутреннему диаметру матрицы и располагают заслонку на толкателе. Передвигают заслонку перпендикулярно оси стакана и размещают реозаготовку посредством вставки соосно толкателю. Затем путем опускания толкателя вставку с реозаготовкой располагают на дне матрицы, стакан с заслонкой удаляют из рабочей зоны. Опусканием пуансона производят реоштамповку поршня. В результате обеспечивается повышение качества готового изделия. 2 н. и 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при производстве поршней двигателя внутреннего сгорания из алюминиевых сплавов реоштамповкой.

Известен способ подачи расплава в матрицу мерным ковшом с жестко закрепленной на нем рукояткой при жидкой штамповке поршней из алюминиевых сплавов (см. Т.Н.Липчин «Получение заготовок поршней литьем с кристаллизацией под давлением», Издательство Томского университета, Пермское отделение, 1991, с.104).

Однако подобное устройство не может быть использовано для установки реозаготовки в матрицу, поскольку ее перемещение из стакана до дна матрицы не контролируется, что приводит к несимметричности ее расположения относительно оси матрицы и нарушению ее цилиндричности при ударе о дно матрицы. Кроме того, происходит захолаживание торца реозаготовки до начала ее деформирования. Отмеченное снижает качество готового изделия и исключает использование преимуществ реозаготовки, обусловленных ее глобулярной структурой.

Известен способ установки реозаготовки, включающий ее предварительную температурную стабилизацию в стакане с помощью индуктора и системы воздушного охлаждения, последующее извлечение из стакана и размещение в узле подачи для транспортировки в зоне деформирования литейной машины (см. Проспект «New Rheo casting» фирмы ИВЕ).

Недостаток известного способа состоит в том, что литейная машина не позволяет изготавливать ответственные детали типа поршней двигателей внутреннего сгорания, что вызвано особенностями технологического процесса (см. предыдущий источник информации, с.89-92). Кроме того, промежуточная передача реозаготовки из стакана в узел подачи приводит к ее повреждению и отклонению от температурных параметров штамповки. Отмеченные обстоятельства снижают механические и эксплуатационные качества готовых поршней.

Техническим результатом заявленных способа и устройства является повышение качества готового изделия за счет

1. Штамповки поршня из реозаготовки.

2. Сохранения температурных параметров реозаготовки, так как она транспортируется в закрытом стакане.

3. Размещения реозаготовки соосно матрице посредством вставки.

4. Исключения повреждения реозаготовки, поскольку она опускается на дно матрицы толкателем.

5. Устранения захолаживания реозаготовки, поскольку она размещена в матрице с зазором, а от ее дна изолирована нагретой вставкой.

Для достижения указанного технического результата способ изготовления поршней двигателей внутреннего сгорания реоштамповкой в матрице включает формирование реозаготовки диаметром, равным 0,85-0,95 диаметра матрицы, и с профилем торца, соответствующим профилю поршня и имеющим осевое отверстие, глубина которого меньше технологического припуска поршня, которое осуществляют путем температурной стабилизации в стакане со вставкой, закрывающей реозаготовку, установку реозаготовки в матрицу и реоштамповку поршня, при этом установку реозаготовки в матрицу осуществляют путем перекрытия торца стакана заслонкой после температурной стабилизации реозаготовки, поворота стакана в осевой плоскости на 180, центрирования его по внутреннему диаметру матрицы и расположения заслонки на толкателе, приподнятом над матрицей, передвижения заслонки перпендикулярно оси стакана и размещения реозаготовки посредством вставки соосно толкателю, затем путем опускания толкателя вставку с реозаготовкой располагают на дне матрицы, стакан с заслонкой удаляют из рабочей зоны.

Устройство для изготовления поршней двигателей внутреннего сгорания реоштамповкой содержит стакан для формирования реозаготовки, матрицу, толкатель, узел установки реозаготовки в матрицу, выполненный в виде захвата с рукояткой, на которой равноудаленно от оси рукоятки и параллельно ей расположены два пальца, и смонтированного на рукоятке с возможностью поступательного перемещения вдоль ее оси ползуна с заслонкой, а также вставку, которая выполнена с торцом, имеющим выступ и профиль, соответствующий профилю поршня, и с возможностью размещения внутри стакана при формировании реозаготовки и ее установке в матрицу и на дне матрицы при реоштамповке, при этом стакан выполнен с проушинами, закрепленными на его наружной поверхности в верхней части с возможностью взаимодействия с пальцами захвата и с полукольцом для центрирования стакана относительно матрицы, жестко закрепленным на стакане над проушинами симметрично относительно них и равномерно выступающим над торцом стакана.

Ползун смонтирован с возможностью поступательного перемещения между крайними положениями, ограниченными внутренней поверхностью полукольца и упором, размещенным на рукоятке, при этом ход ползуна превышает внутренний диаметр стакана.

Полукольцо выполнено с наружной поверхностью в размер внутреннего диаметра матрицы.

Вставка выполнена в виде шайбы с диаметром, равным внутреннему диаметру стакана, имеющей глухую цилиндрическую расточку на торце, диаметр которой равен диаметру толкателя.

Стакан и вставка выполнены из титанового сплава.

Изобретение поясняется графическими материалами, на которых показаны:

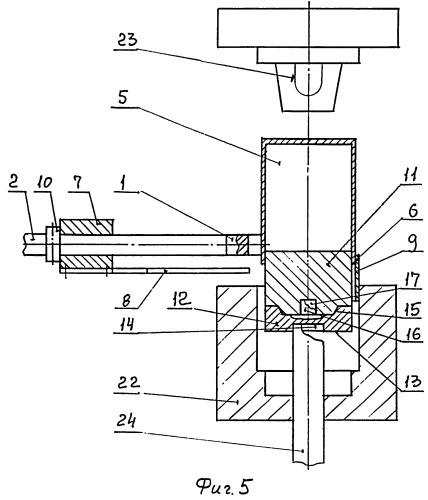

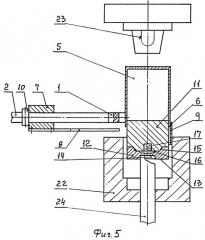

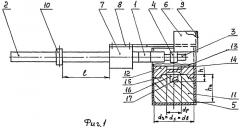

фиг.1 - узел установки реозаготовки в матрицу в рабочем положении;

фиг.2 - температурная стабилизация реозаготовки (захват изображен в исходном положении);

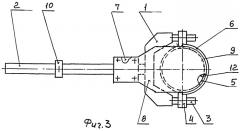

фиг.3 - узел на фиг.1, вид сверху;

фиг.4 - размещение узла на толкателе;

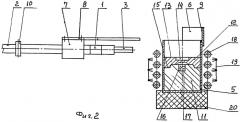

фиг.5 - опускание реозаготовки в матрицу;

фиг.6 - размещение реозаготовки в матрице;

фиг.7 - окончание штамповки поршня;

фиг.8 - удаление поршня из матрицы.

Узел установки реозаготовки в матрицу при штамповке поршней содержит (фиг.1) захват 1, на рукоятке 2 которого параллельно и равноудаленно от ее оси расположены два пальца 3. Пальцы взаимодействуют с проушинами 4, закрепленными снаружи стакана 5 для формирования реозаготовки в верхней его части. Над проушинами симметрично им жестко закреплено полукольцо 6, которое равномерно выступает над торцом стакана. На рукоятке с возможностью поступательного перемещения вдоль ее оси смонтирован ползун 7 с заслонкой 8. Ход ползуна 1 больше внутреннего диаметра dc стакана. Крайние положения ползуна ограничены внутренней поверхностью 9 полукольца (торец стакана перекрыт заслонкой) и опорой 10 (торец стакана открыт). Реозаготовка 11 размещена в стакане и ее диаметр dз равен внутреннему диаметру стакана. Сверху реозаготовка закрыта вставкой 12, которая выполнена в виде шайбы с диаметром dв=dс. На наружном по отношению к реозаготовке торце 13 вставки симметрично ей выполнена глухая цилиндрическая расточка 14 в размер dp, равный диаметру толкателя dт. На внутреннем торце 15 соосно расточке закреплен выступ 16, образующий в реозаготовке при ее температурной стабилизации отверстие 17. Глубина h отверстия меньше технологического допуска δ поршня. Профиль внутреннего торца вставки, а следовательно и профиль примыкающей к нему поверхности реозаготовки, соответствует профилю торца поршня. Температурная стабилизация реозаготовки проводится индуктором 18 и системой воздушного охлаждения 19, при этом стакан с реозаготовкой установлен на керамической подставке 20. Для получения суспензии реозаготовки с глобулярной структурой применен водоохлаждаемый наклонный желоб (на графических материалах не показан). Реоштамповка (фиг.7) поршня 21 выполняется в матрице 22 с помощью пуансона 23. Матрица имеет внутренний диаметр dм и снабжена толкателем 24.

Рассмотрим конкретный пример штамповки поршня (фиг.8) двигателя внутреннего сгорания 406 Заволжского моторного завода.

1. Диаметр поршня dп - 105 мм.

2. Высота поршня Н - 80 мм.

3. Материал поршня - алюминиевый сплав АК12М2МгН.

4. Масса поршня - 0,9 кг.

5. Температура нагрева реозаготовки - 550°С±5°С.

6. Температура нагрева штампа - 350°С.

7. Материал стакана и вставки - титановый сплав.

Необходимо отметить, что поршни, изготавливаемые в настоящее время отечественной промышленностью, отличаются большим разнообразием по конструктивному исполнению, геометрическим параметрам и материалам. Так, диаметры поршней находятся в диапазоне от 90 до 180 мм, а соответствующие им диаметры реозаготовок по предложенному способу - в диапазоне от 76,5 до 171 мм. Диаметр реозаготовки для рассматриваемого поршня dз=0,85 dп=0,85 dм=0,85·105=89 мм. Исходя из равенства объемов поршня и реозаготовки ее высота равна hз=58 мм. Определенные параметры реозаготовки (диаметр и высота) являются исходными данными при проектировании узла установки реозаготовки в матрицу.

Установку реозаготовки в матрицу осуществляют следующим образом. Расплав алюминиевого сплава АК12М2МгН дозированно наливают на наклонный водоохлаждаемый желоб, на котором образуется суспензия с глобулярной структурой. Суспензия поступает (фиг.2) в стакан 5 и закрывается вставкой 12, после чего индуктором 18 и системой воздушного охлаждения 19 выполняется температурная стабилизация, при которой формируются отверстие 17 и профиль 15 реозаготовки. Глубина отверстия 17 равна h=6 мм и меньше технологического припуска поршня δ=8 мм (фиг.7). По окончании стабилизации температура реозаготовки устанавливается равной 550°С±5°С, что обеспечивает оптимальное для штамповки соотношение твердой и жидкой фаз. Захват 1 устанавливают в рабочее положение (фиг.1): пальцы 3 вводят в отверстия проушин 4, а торец стакана 5 перекрывают заслонкой 8. Стакан 5 поднимают индуктором 18 и поворачивают в осевой плоскости на 180°С. При этом реозаготовка 11 и вставка 12 опускаются до взаимодействия последней с заслонкой 8. Устройство переносят в зону штамповки (фиг.4). Предварительно выполняют следующие операции: матрицу 22 с толкателем 24 и пуансон 23 нагревают до 350°С, затем пуансон поднимают в верхнее положение, а толкатель приподнимают над торцом матрицы. Опуская стакан 5, центрируют его по оси матрицы 22 с помощью полукольца 9 и размещают заслонку 8 на торце толкателя 24 (фиг.4). Перемещают заслонку 8 перпендикулярно оси стакана 5, открывая его торец (фиг.5). Ход ползуна 7 равен l=100 мм и больше внутреннего диаметра стакана dс=dз=89 мм. Вставка 12 центрируется глухой цилиндрической расточкой 14 по диаметру толкателя 24. Диаметр расточки 14 равен диаметру толкателя 24 (dp=dт=40 мм). Опуская толкатель 24, устанавливают вставку 12 с реозаготовкой 11 в матрицу 22 (фиг.6), а стакан 5 с захватом 1 удаляют из рабочей зоны. Реоштамповку поршня 21 выполняют опусканием пуансона 23 (фиг.7) на гидравлическом прессе усилием 2,5 МН. По окончании штамповки (фиг.8) пуансон 23 поднимают в крайнее верхнее положение. Толкателем 24 удаляют готовое изделие - поршень 21 из матрицы 22, а затем освобождают поршень от вставки 12.

Описанные выше способ и устройство для его осуществления позволяют повысить механические, а следовательно, и эксплуатационные качества готового изделия за счет штамповки реозаготовки с исходными температурными и геометрическими параметрами, что обусловлено:

- транспортировкой реозаготовки в закрытом стакане;

- размещением реозаготовки в матрице с зазором и с изоляцией от ее дна нагретой вставкой.

1. Способ изготовления поршней двигателей внутреннего сгорания реоштамповкой в матрице, включающий формирование реозаготовки диаметром, равным 0,85-0,95 диаметра матрицы, и с профилем торца, соответствующим профилю поршня и имеющим осевое отверстие, глубина которого меньше технологического припуска поршня, которое осуществляют путем температурной стабилизации в стакане со вставкой, закрывающей реозаготовку, установку реозаготовки в матрицу и реоштамповку поршня, при этом установку реозаготовки в матрицу осуществляют путем перекрытия торца стакана заслонкой после температурной стабилизации реозаготовки, поворота стакана в осевой плоскости на 180°, центрирования его по внутреннему диаметру матрицы и расположения заслонки на толкателе, приподнятом над матрицей, передвижения заслонки перпендикулярно оси стакана и размещения реозаготовки посредством вставки соосно толкателю, затем путем опускания толкателя вставку с реозаготовкой располагают на дне матрицы, стакан с заслонкой удаляют из рабочей зоны.

2. Устройство для изготовления поршней двигателей внутреннего сгорания реоштамповкой, содержащее стакан для формирования реозаготовки, матрицу, толкатель, узел установки реозаготовки в матрицу, выполненный в виде захвата с рукояткой, на которой равноудаленно от оси рукоятки и параллельно ей расположены два пальца, и смонтированного на рукоятке с возможностью поступательного перемещения вдоль ее оси ползуна с заслонкой, а также вставку, которая выполнена с торцом, имеющим выступ и профиль, соответствующий профилю поршня, и с возможностью размещения внутри стакана при формировании реозаготовки и ее установке в матрицу и на дне матрицы при реоштамповке, при этом стакан выполнен с проушинами, закрепленными на его наружной поверхности в верхней части с возможностью взаимодействия с пальцами захвата, и с полукольцом для центрирования стакана относительно матрицы, жестко закрепленным на стакане над проушинами симметрично относительно них и равномерно выступающим над торцом стакана.

3. Устройство по п.2, в котором ползун смонтирован с возможностью поступательного перемещения между крайними положениями, ограниченными внутренней поверхностью полукольца и упором, размещенным на рукоятке, при этом ход ползуна превышает внутренний диаметр стакана.

4. Устройство по п.2, в котором полукольцо выполнено с наружной поверхностью в размер внутреннего диаметра матрицы.

5. Устройство по п.2, в котором вставка выполнена в виде шайбы с диаметром, равным внутреннему диаметру стакана, имеющей глухую цилиндрическую расточку на торце, диаметр которой равен диаметру толкателя.

6. Устройство по п.2, в котором стакан и вставка выполнены из титанового сплава.