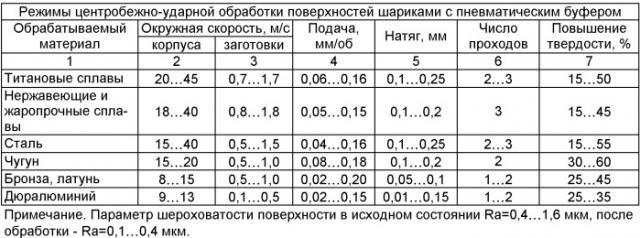

Устройство для центробежной обработки ппд с пневматическим буфером

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к обработке импульсно-ударным поверхностным пластическим деформированием и может быть использовано для чистовой и упрочняющей обработки. Устройство содержит корпус в виде диска с радиальными глухими гнездами, в которых расположены деформирующие шарики, сепаратор в виде кольца с отверстиями, установленный на периферии диска и пневматическую камеру. Корпус выполнен с возможностью вращения, и на его торце расположен фланец. Пневматическая камера закреплена на торце корпуса во фланце с помощью подшипника из условия обеспечения ее неподвижности при вращении корпуса. В днище радиальных гнезд диска выполнены отверстия для соединения их с пневматической камерой. В стенке пневматической камеры, прилегающей к торцу корпуса, выполнен паз в виде сектора для обеспечения открытия доступа сжатого воздуха из пневматической камеры в несколько радиальных гнезд с деформирующими шариками, расположенными в зоне обработки и близко около нее. В результате расширяются технологические возможности, повышается стойкость инструмента, производительность обработки, обеспечивается высокая точность обработки и снижается шероховатость обработанной поверхности. 6 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, в частности к изготовлению оснастки для обработки импульсно-ударным поверхностным пластическим деформированием (ППД), и может быть использовано для чистовой и упрочняющей обработки.

Известен способ чистовой обработки поверхностей деформирующими шариками и устройство для его реализации, выполненное в виде корпуса и закрепленного на цапфах с возможностью вращения в корпусе барабана с гнездами под шарики, выполненные в виде трубки с завальцованными торцами, при этом привод вращения подсоединяется к одной из цапф, а корпус устройства располагается на шариковых опорах для перемещения [1].

Недостатками известного способа и устройства являются: быстрый износ шариков, их выкрашивание, выход из строя гнезд под шарики, особенно завальцованных торцов трубок, которые ограничивают перемещение шариков - все это снижает стойкость инструмента, резко снижает производительность, точность и качество процесса обработки.

Известен способ центробежной обработки поверхностным пластическим деформированием, реализуемый инструментом с деформирующими элементами (шариками или роликами), размещенными в радиальных пазах дисков [2]. При работе элементы могут смещаться в радиальном направлении, создается натяг и за счет высокой скорости вращения диска с элементами, последние наносят по поверхности заготовки многочисленные удары, пластически деформируя поверхность, и мгновенно отскакивают от нее, для удлинения срока службы инструмента под шарики устанавливают отражатели плавающие или неподвижные.

Недостатками известного способа и инструмента являются: быстрый износ шариков, их выкрашивание, выход из строя гнезд под шарики и отражателей, которые ограничивают перемещение шариков, а также сепараторов - все это снижает стойкость инструмента, резко снижает производительность, точность и качество процесса обработки.

Задача изобретения - расширение технологических возможностей центробежной обработки поверхностным пластическим деформированием, снижение износа деформирующих элементов-шариков, гнезд для деформирующих элементов, сепараторов, а также повышение стойкости инструмента в целом, повышение производительности, точности и качества процесса обработки.

Это достигается с помощью предлагаемого устройства для центробежной обработки поверхностным пластическим деформированием (ППД), содержащего корпус в виде диска с радиальными глухими гнездами, в которых расположены деформирующие шарики и сепаратор в виде кольца с отверстиями, установленный на периферии диска для ограничения радиального перемещения деформирующих шариков, при этом оно снабжено пневматической камерой со штуцером для подачи в нее воздуха, корпус выполнен с возможностью вращения и на его торце расположен фланец, пневматическая камера закреплена на торце корпуса во фланце с помощью подшипника из условия обеспечения ее неподвижности при вращении корпуса, в днище радиальных гнезд диска выполнены отверстия для соединения их с пневматической камерой, в стенке пневматической камеры, прилегающей к торцу корпуса, выполнен паз в виде сектора для обеспечения открытия доступа сжатого воздуха из пневматической камеры в несколько радиальных гнезд с деформирующими шариками, находящимися в зоне обработки и близко около нее.

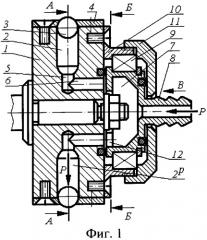

Особенности конструкции и работы устройства для центробежной обработки ППД с пневматическим буфером поясняются чертежами.

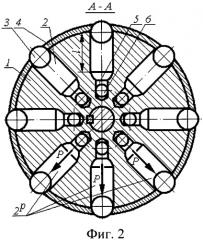

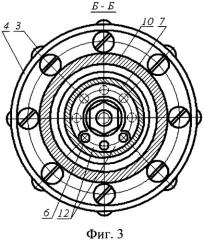

На фиг.1 показана конструкция предлагаемого устройства для центробежной обработки ППД с пневматическим буфером, продольный разрез; на фиг.2 - поперечный разрез по А - А на фиг.1; на фиг.3 - поперечный разрез по Б - Б на фиг.1; на фиг.4 - вид с торца по В на фиг.1; на фиг.5 - общий вид сбоку; на фиг.6 - схема процесса центробежной обработки ППД шариками заготовки лопасти винта вертолета из титанового сплава.

Предлагаемое устройство предназначено для центробежной обработки поверхностным пластическим деформированием (ППД) ответственных, тяжело нагруженных металлических деталей с высоким параметрами шероховатости и твердости поверхности.

Устройство состоит из корпуса 1 в виде диска с радиальными глухими гнездами 2 под деформирующие элементы-шарики 3. Корпус 1 имеет центральное отверстие для крепления его на оправке или шпинделе, например, шлифовального, токарного или фрезерного станка.

По периферии корпуса 1 установлено кольцо-сепаратор 4 с отверстиями, ограничивающими радиальное перемещение деформирующих элементов-шариков 3. Размеры отверстий в кольце-сепараторе 4 влияют на величину вылета деформирующих элементов над поверхностью кольца-сепаратора, т.е. на величину натяга h (см. фиг.6). Под деформирующими элементами-шариками 3 в днище радиальных гнезд 2 выполнены отверстия 5 и 6, соединяющие гнезда 2 с пневматической камерой 7.

В пневматическую камеру 7 извне через штуцер 8 подается сжатый воздух под давлением Р. Пневматическая камера 7 плавающе с помощью подшипника 9, установленного во фланце 10 и закрепленного крышкой 11, смонтирована на торце корпуса 1. Конструкция крепления камеры 7 позволяет ей оставаться неподвижной на вращающемся корпусе 1. В стенке, прилегающей к торцу корпуса камеры 7, выполнен паз 12 в виде сектора. Паз 12 открывает доступ сжатого воздуха Р в несколько радиальных гнезд 2Р с деформирующими элементами-шариками 3, находящимися в зоне обработки заготовки 13 и около нее, а в остальные гнезда доступ сжатого воздуха закрыт.На фиг.2 паз 12 открывает доступ сжатого воздуха Р в три радиальные гнезда, в которых деформирующие элементы-шарики 3 находятся под давлением. Таким образом, создается пневматический буфер, позволяющий избежать удары деформирующих элементов о днище радиальных гнезд при их отскоке и повысить стойкость деформирующих элементов.

При работе элементы смещаются в радиальном направлении под действием центробежной силы и дополнительной силы Р. За счет величины h при обработке создается натяг. Корпус с элементами вращается с высокой скоростью.

Элементы при этом наносят по поверхности детали многочисленные удары, пластически деформируя поверхность, и мгновенно не отскакивают от нее, а прижимаются силой Р к обработанной поверхности, предотвращая удары элементов о днище гнезд.

В результате пластической деформации микронеровностей и поверхностного слоя параметр шероховатости поверхности повышается до Ra=0,1…0,32 мкм при исходном значении Ra=0,8…3,2 мкм. Твердость поверхности увеличивается на 30…80% при глубине наклепанного слоя 0,5…3 мм. Остаточные напряжения сжатия достигают на поверхности 400…800 МПа.

Предварительная обработка детали: шлифование до значения параметра шероховатости Ra=0,4…1,6 мкм, а также чистовое точение или растачивание поверхностей с шероховатостью Ra=3,2 мкм.

Центробежно-ударную обработку с пневматическим буфером применяют при изготовлении деталей из цветных металлов и сплавов, титана и нержавеющей стали, а также чугуна твердостью до HRC 58…64. Помимо наружных и внутренних поверхностей вращения этим устройством обрабатывают плоскости, а с применением копира - фасонные поверхности. Можно также обрабатывать прерывистые поверхности и места сопряжении поверхностей.

Условия центробежно-ударной обработки с пневматическим буфером следующие. Твердость поверхностного слоя, глубина наклепа и шероховатость поверхности зависят от силы удара, величины давления Р пневматического буфера и числа ударов, приходящихся на 1 мм2 поверхности. Эти параметры, в свою очередь, зависят от окружной скорости диска, натяга h, размера элементов, их числа в диске, частоты вращения, величины подачи на один оборот заготовки и числа проходов.

Длина l гнезда, где расположен деформирующий элемент, обеспечивает полное погашение скорости отскока деформирующего элемента. Величина Р давления сжатого воздуха в гнезде обеспечивает погашение скорости отскока, чем больше Р, тем эффективнее погашение скорости отскока деформирующего элемента. Давление Р также влияет на величину деформации обрабатываемой поверхности. Режимы центробежно-ударной обработки поверхностей шариками диаметром 7…10 мм с пневматическим буфером приведены в таблице.

Процесс наклепывания шариками с пневматическим буфером мало изучен. В конкретных случаях необходима экспериментальная отработка режимов.

При неправильно выбранном режиме может возникнуть перенаклеп поверхности и в поверхностном слое могут возникнуть растягивающие остаточные напряжения.

Для получения хороших результатов необходимо соблюдать следующие условия обработки. Необходимо обеспечивать постоянную величину натяга h. Допускаемое радиальное биение шариков (в прижатом к сепаратору состоянии), отклонения формы и радиальное биение заготовки не должны превышать 0,03…0,05 мм.

Обработка с большими натягами приводит к увеличению шероховатости поверхности, но при этом несколько увеличивается эффект упрочнения. Для получения поверхности детали высокого качества перед обработкой заготовки очищают от следов коррозии и обезжиривают. Обработку ведут с использованием СОТС. Элементы смазывают смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином.

Оставлять припуск под обработку не следует, так как изменение размера весьма незначительно (1…5 мкм). После обработки этим устройством точность деталей соответствует 7…9-му квалитетам.

При промышленных испытаниях устройства, установленного в специальном электромеханическом приспособлении, обрабатывали заготовку, поз.13 (см. фиг.6), прокат из трубы, прошедшую формирование профиля лопасти вертолетного винта, изготовленную из титанового сплава.

Исходный параметр шероховатости Ra=3,2 мкм, достигнутый - Ra=0,63 мкм; деформирующие элементы - шарики диаметром 10 мм из стали ШХ15, твердостью HRC 63…65 расположены в корпусе диаметром 2R=200 мм.

Импульсно-ударное ППД вели на следующих режимах: окружная скорость корпуса - VИ=1500 мин-1; скорость вращения заготовки лопасти - VЗ=5 мин-1), поперечная подача инструмента Sпоп=50 мм/мин, число проходов (т.е. число оборотов заготовки) - 3, натяг - h=0,2 мм; продольную Sпр подачу осуществляли вручную при настройке; значение усилия обкатывания устанавливали 170…175 Н; высота и ширина профиля заготовки изменились после обкатывания на 0,02 мм (0,01 мм на сторону); глубина наклепанного слоя находилась в пределах 0,15…0,20 мм; повышение твердости на 25…30%; при обкатывании деформирующие элементы смазывали смесью индустриального масла (60%) и керосина (40%), поверхность детали - керосином; стойкость инструмента повысилась на 45…55%. Контроль проводился индикаторной скобой с индикатором ИЧ 10 Б, кл. 1, ГОСТ 577-68 и на профилометре мод. 283, тип АН, ГОСТ 19300-86. В обработанной партии (равной 10 шт.) бракованных деталей не обнаружено. Отклонение формы обкатанной поверхности от требуемой составило не более 0,02 мм, что допустимо ТУ.

Использование предлагаемого устройства для центробежной обработки ППД с пневматическим буфером позволило расширить технологические возможности центробежной обработки ППД, снизить износ деформирующих элементов - шариков, гнезд для деформирующих элементов, сепараторов, повысить стойкость инструмента, производительность обработки, обеспечить высокую точность, снизить величину шероховатости обработанной поверхности и уменьшить себестоимость обработки.

Источники информации

1. Авт.св. СССР 667391, МКИ В24В 39/04. Устройство для обработки металлических поверхностей шариками. Жебелев Ю.К. и Рубин И.Л. Заявка №2564489/25-08, заявл. 06.01.78, опуб. 15.06.79. Бюл. №22.

2. Справочник технолога-машиностроителя. В 2-х т. Т 2. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985. С.412-414.

Устройство для центробежной обработки поверхностным пластическим деформированием, содержащее корпус в виде диска с радиальными глухими гнездами, в которых расположены деформирующие шарики и сепаратор в виде кольца с отверстиями, установленный на периферии диска для ограничения радиального перемещения деформирующих шариков, отличающееся тем, что оно снабжено пневматической камерой со штуцером для подачи в нее воздуха, корпус выполнен с возможностью вращения и на его торце расположен фланец, пневматическая камера закреплена на торце корпуса во фланце с помощью подшипника из условия обеспечения ее неподвижности при вращении корпуса, в днище радиальных гнезд диска выполнены отверстия для соединения их с пневматической камерой, в стенке пневматической камеры, прилегающей к торцу корпуса, выполнен паз в виде сектора для обеспечения открытия доступа сжатого воздуха из пневматической камеры в несколько радиальных гнезд с деформирующими шариками, расположенными в зоне обработки и близко около нее.