Машина для наложения волокон

Иллюстрации

Показать всеИзобретение относится к выполнению машины для наложения волокон для изготовления деталей из композитных материалов. Машина дополнительно содержит по меньшей мере одну систему ограничения натяжения волокон. Она располагается между средствами размещения расходуемого запаса волокон и головкой наложения. Система ограничения натяжения волокон содержит по меньшей мере два параллельных между собой цилиндра, на которые имеет возможность частично наматываться множество волокон, и средства приведения упомянутых цилиндров во вращательное движение с одинаковой скоростью. Средства приведения в движение управляются при помощи блока управления машины. Периферийные скорости движения цилиндров превышают скорости перемещения волокон. Средства транспортировки волокон содержат гибкие трубки. Каждая трубка способна принимать одно волокно в свой внутренний проход. Средства нанесения смолы на каждое волокно выполнены с возможностью обеспечения нанесения смолы на волокна на выходе из направляющих средств. Техническим результатом изобретения является уменьшение габаритных размеров, простота конструкции, уменьшение стоимости. 4 н. и 17 з.п. ф-лы, 17 ил.

Реферат

Предлагаемое изобретение относится к машине для наложения волокон, имеющей в своем составе головку наложения волокон с роликом наложения и предназначенной для изготовления деталей из композитных материалов. Более конкретно, предлагаемое изобретение относится к машине, предназначенной для наложения волокон и оборудованной системой ограничения натяжения волокон, и/или специальной головкой наложения волокон, и/или специальными средствами транспортирования волокон от средств размещения расходуемого запаса этих волокон к упомянутой головке наложения, а также системой ограничения натяжения волокон и такой головкой наложения, используемой в этой машине для наложения волокон.

В настоящее время известны, в частности из патента ЕР 0626252, машины, предназначенные для наложения волокон, обычно называемые машинами для укладки волокон и используемые для наложения на соответствующую изготавливаемой детали форму ленты, образованной множеством волокон, предварительно пропитанных смолой, причем ролик наложения волокон входит в контакт с поверхностью упомянутой формы для наложения этой ленты. Такая машина имеет в своем составе опорный элемент в форме П-образной конструкции, на котором устанавливается головка наложения волокон для того, чтобы обеспечить возможность перемещения этой головки наложения вдоль нескольких различных осей. Катушки, на которых намотаны предварительно пропитанные смолой волокна, устанавливаются на держателе катушек или на шпулярнике, связанном с роботизированным механизмом, и транспортируются от этого держателя катушек к ролику наложения головки наложения волокон при помощи специальных направляющих систем и систем транспортировки. Вследствие клейкости пропитывающих смол эти направляющие системы и системы транспортировки имеют особенно сложную конструкцию и имеют тенденцию загрязнения.

Для того чтобы гарантировать надлежащее разматывание предварительно пропитанных смолой волокон, а также обеспечить по существу постоянную ширину волоконной ленты, эти волокна наматываются на катушку вместе с разделительной пленкой. Предварительно пропитанные смолой волокна имеют ограниченный срок годности при нормальной температуре окружающего воздуха и должны быть складированы и подлежат хранению при температуре порядка минус 15°С. Машина, предназначенная для укладки волокон, должна иметь в своем составе системы удаления разделительной пленки, которые должны обеспечивать полное и надежное удаление этой пленки для того, чтобы исключить загрязнение изготавливаемой композитной детали.

Известные в настоящее время машины для наложения волокон представляются особенно громоздкими и дорогостоящими. Различные элементы, располагающиеся на различных осях перемещения упомянутого опорного элемента в форме П-образной конструкции или в головке наложения волокон, такие, например, как держатель для катушек, направляющие системы и системы транспортировки, системы охлаждения, системы удаления разделительной пленки, являются громоздкими и достаточно тяжелыми и ограничивают скорость наложения волокон. Такие машины не позволяют размещать волокна на деталях относительно небольших размеров или на некоторых формах, имеющих поверхности охватывающего типа, вследствие их значительных габаритных размеров и ограниченных рабочих ходов по различным осям.

Предварительно пропитанные смолой волокна могут иметь не вполне оптимальные механические характеристики, причем элементарные волокна, образующие рабочее волокно, могут быть резаными или несплошными в том случае, когда рабочее волокно происходит из предварительно пропитанной смолой одномерной или плоской ленты, разделенной в продольном направлении и обычно называемой "slit tаре".

Предварительно пропитанные смолой волокна, накладываемые на формы, должны подвергаться промежуточному уплотнению для того, чтобы обеспечить постепенное удаление воздуха, заключенного между складками уложенных волокон. Это уплотнение осуществляется либо путем наложения оболочки, пространство под которой подвергается вакуумированию, либо путем осуществления непрерывного давления головки наложения волокон на форму, либо путем сочетания двух этих методов. В обоих случаях процесс осуществления технологического цикла удлиняется, и размерные параметры машины должны быть определены таким образом, чтобы обеспечить создание такого давления.

Для изготовления детали из композитного материала предварительно пропитанные смолой волокна подвергаются операции полимеризации в условиях вакуума или в автоклаве. Для того чтобы гарантировать достаточно малый коэффициент пористости в конечном изделии из композитного материала, необходимо осуществлять полимеризацию в автоклаве, что существенно увеличивает стоимость изготовления детали.

В случае использования волокон, намотанных на катушку, размещенные на данной машине держатели для катушек содержат механизированную систему разматывания волокон, связанную с каждой катушкой. Каждая система разматывания приводится в движение в функции скорости движения волокна для того, чтобы ограничить натяжение этого волокна на уровне роликов укладки волокон с целью обеспечения, в частности, размещения волокон плашмя на вогнутых поверхностях форм. Каждая система разматывания волокон также приводится в движение в функции перемещений роботизированного механизма для того, чтобы обеспечить, в частности, возможность выбирать образовавшуюся слабину волокон путем их обратной намотки. Такие системы разматывания характеризуются значительными габаритными размерами и достаточно высокой стоимостью и существенным образом ограничивают скорость разматывания катушек по соображениям ограничений, накладываемых системами привода, и, следовательно, ограничивают скорость наложения волокон.

Техническая задача данного изобретения состоит в том, чтобы устранить по меньшей мере один из отмеченных выше недостатков и предложить, в частности, машину для наложения волокон, которая имеет уменьшенные габаритные размеры, достаточно проста по конструкции и отличается относительно небольшой стоимостью.

Для решения этой технической задачи предлагается машина для наложения волокон, имеющая в своем составе систему перемещения головки наложения волокон, содержащей ролик наложения волокон и средства, направляющие волокна на упомянутый ролик наложения, средства размещения расходуемого запаса волокон и средства транспортировки этих волокон от упомянутых средств размещения их расходуемого запаса до головки наложения, отличающаяся тем, что дополнительно содержит по меньшей мере одну систему ограничения натяжения волокон, располагающуюся между средствами размещения расходуемого запаса волокон и головкой наложения, причем упомянутая система ограничения натяжения волокон содержит по меньшей мере два параллельных друг другу цилиндра, на которые имеет возможность частично наматываться множество волокон, и средства приведения в движение, предназначенные для приведения упомянутых цилиндров во вращательное движение с по существу одинаковой скоростью, причем упомянутые средства приведения в движение управляются при помощи блока управления машины таким образом, чтобы периферийные скорости движения цилиндров превышали скорости перемещения волокон на уровне ролика наложения для того, чтобы создавать тянущие усилия, воздействующие на волокна, поступающие из средств размещения их расходуемого запаса, обеспечивая тем самым ограничение усилий натяжения вытягивания волокон на уровне ролика наложения до по существу постоянной величины при любой скорости движения этих волокон.

Система ограничения натяжения волокон в соответствии с предлагаемым изобретением позволяет обеспечить разматывание нескольких катушек волокон или сматывание волокон с нескольких мотков при использовании одного единственного привода для волокон, движущихся с различными скоростями на уровне головки наложения. Такая система ограничения натяжения волокон позволяет уменьшить их натяжение на уровне ролика наложения при любой скорости движения этих волокон. Предлагаемая система ограничения натяжения волокон оказывается достаточно простой по конструкции, обладает относительно небольшими габаритными размерами и является менее дорогостоящей по сравнению с индивидуальными системами разматывания волокон, известными из существующего уровня техники в данной области.

Предлагаемая машина может иметь в своем составе систему ограничения натяжения, располагающуюся на выходе из средств размещения расходуемого запаса волокон, и/или вставленную в средства транспортировки волокон, например вдоль рычага роботизированного механизма, и/или располагающуюся на входе головки наложения волокон, причем в этом последнем случае упомянутая система ограничения натяжения волокон может быть размещена на конце рычага роботизированного механизма или может быть интегрирована в конструкцию головки наложения волокон.

В соответствии с одной из особенностей предлагаемого изобретения упомянутые цилиндры располагаются таким образом, чтобы каждое волокно имело возможность частично наматываться вокруг каждого из этих цилиндров так, чтобы волокна входили в контакт с цилиндрами при помощи двух своих главных поверхностей, для приведения в движение всех элементарных волокон, образующих собственно волокно. Предпочтительным образом каждое волокно проходит против этих цилиндров каждой из своих поверхностей на по существу идентичной протяженности.

В соответствии с первым способом осуществления предлагаемого изобретения упомянутые цилиндры содержат кольцевые канавки, предназначенные для размещения в них волокон, причем эти волокна входят в непосредственный контакт с цилиндрами.

Следует отметить, что некоторые волокна вследствие их хрупкости, эластичности или других свойств не могут находиться в непосредственном контакте с цилиндрами в процессе их вращения. Для того чтобы обеспечить возможность использования этих волокон, в частности волокон, предварительно пропитанных затвердевающей под действием высокой температуры смолой, и в соответствии со вторым способом осуществления предлагаемого изобретения приводные ремни устанавливаются вокруг каждого из цилиндров системы ограничения натяжения волокон таким образом, чтобы этот приводной ремень имел возможность вставляться между каждым волокном и данным цилиндром, причем каждый приводной ремень способен сцепляться с волокном и в большей или меньшей степени приводиться в движение при помощи упомянутого цилиндра в функции давления, оказываемого со стороны волокна на данный приводной ремень, причем упомянутое давление пропорционально натяжению вытягивания, воздействующему на это волокно.

В том случае, когда движение волокна остановлено, давление, воздействующее со стороны этого волокна на приводной ремень, оказывается нулевым, причем в этом случае приводной ремень оказывается в скользящем контакте с цилиндром. В том случае, когда волокно продвигается вперед, это волокно оказывает некоторое давление на приводной ремень, обеспечивающее приведение в движение приводного ремня упомянутым цилиндром с некоторым скольжением между этим приводным ремнем и цилиндром, пропорциональным давлению, которое воздействует на ремень со стороны волокна. При этом относительная скорость движения между цилиндром и приводным ремнем является пропорциональной величине создаваемого давления, а относительная скорость перемещения между приводным ремнем и волокном является нулевой или имеет весьма малую величину.

Предпочтительно, чтобы каждый приводной ремень устанавливался в виде петли на дорожку скольжения, частично сформированную цилиндром и дополнительными средствами, предназначенными для ограничения углового участка контакта между приводным ремнем и цилиндром, причем угловой участок контакта между волокном и приводным ремнем должен иметь величину, меньшую или равную и предпочтительно меньшую, чем величина углового участка контакта между приводным ремнем и цилиндром.

В соответствии с одним из способов реализации упомянутые дополнительные средства содержат диски в форме полумесяца, установленные фиксированно вокруг цилиндров таким образом, чтобы их концевые части тангенциально адаптировались к цилиндрам, причем каждый приводной ремень устанавливается вокруг круглой периферийной кромки диска и на окружном участке цилиндра, который не перекрыт упомянутым диском. Каждый цилиндр предпочтительно оборудован дисками, располагающимися друг против друга своими плоскими сторонами с размещением направляющих фланцев между двумя смежными дисками и против наружных дисков для того, чтобы направлять движение приводных ремней и волокон.

Целесообразно, чтобы каждый приводной ремень был сформирован из двух слоев, изготовленных из различных материалов.

Предпочтительно, чтобы упомянутые средства приведения в движение управлялись так, чтобы периферийная скорость движения цилиндров превышала на величину от 20 до 40% или, например, на величину около 30% наибольшую скорость движения волокон.

Использование одной или нескольких систем ограничения натяжения волокон позволяет использовать достаточно простые по конструкции и обладающие небольшими габаритными размерами средства транспортировки волокон и обеспечить, таким образом, повышенные скорости движения волокон. В соответствии с одной из отличительных характеристик предлагаемого изобретения средства транспортировки волокон содержат гибкие трубки, причем каждая такая гибкая трубка способна принимать одно волокно в свой внутренний проход, и эта гибкая трубка устанавливается фиксированно при помощи своих концов между системой ограничения натяжения волокон и средствами размещения расходуемого запаса волокон, а также между системой ограничения натяжения волокон и головкой наложения волокон, например при помощи распределительной системы, причем одна или несколько систем ограничения натяжения волокон, размещенных перед головкой наложения, позволяют ограничить или устранить усилия натяжения волокон, возникающие вследствие трения волокон в этих гибких трубках.

Упомянутые гибкие трубки имеют длину и гибкость, достаточные для того, чтобы не ограничивать движения роботизированного механизма. Благодаря использованию этих гибких трубок в соответствии с предлагаемым изобретением, имеющих постоянную длину и сгруппированных, в случае необходимости, в один или несколько жгутов, отпадает необходимость в использовании системы, предназначенной для выбора слабины волокон, в том случае когда роботизированный механизм совершает перемещения. В то же время, волокна, изолированные в упомянутых трубках, и сами эти трубки могут подвергаться охлаждению, например для того чтобы использовать предварительно пропитанные смолой волокна, клейкость которых снижается с понижением температуры.

Предпочтительно, чтобы эти гибкие трубки, предназначенные для транспортировки волокон, имели прямоугольное поперечное сечение для того, чтобы повысить их гибкость и ограничить габаритные размеры, в частности в случае использования волокон, имеющих достаточно большую ширину. Предпочтительно, чтобы эти гибкие трубки изготавливались из пластического материала, предпочтительно из полиэтилена высокой плотности, а еще более предпочтительно, чтобы они изготавливались из полиэтилена высокой плотности, обладающего антистатическими свойствами.

Простота транспортировки волокон позволяет предложить системы перемещения, сформированные на основе различных достаточно простых модульных роботизированных подсистем, экономичным образом поддающихся адаптации к реализации композитных деталей различных размеров.

Система перемещения имеет возможность перемещать головку наложения волокон вдоль по меньшей мере трех взаимно перпендикулярных направлений. Эта система перемещения имеет в своем составе, например, роботизированный механизм, содержащий многошарнирный кронштейн или рычаг, на конце которого установлена упомянутая головка наложения. Система перемещения может быть образована, например, стандартным роботизированным механизмом многошарнирного типа, располагающимся на грунте или смонтированным на линейной оси или на П-образной опорной конструкции.

Средства размещения расходуемого запаса волокон могут содержать этажерку в том случае, когда волокна упакованы в форме мотков или размещены в картонных коробках, и/или могут содержать держатель для катушек в том случае, когда эти волокна намотаны на катушки. Эти средства размещения расходуемого запаса волокон могут быть расположены на грунте, например в случае, когда роботизированный механизм является фиксированным, или могут быть смонтированы на элементе системы перемещения, таком, например, как тележка, располагающаяся на линейной оси.

Система ограничения натяжения волокон в соответствии с предлагаемым изобретением может быть интегрирована в конструкцию предлагаемой машины без применения линейного пропитывания волокон смолой или с использованием такого линейного пропитывания, причем в этом последнем случае упомянутая машина содержит средства нанесения смолы на каждое сухое волокно.

Целесообразно, чтобы упомянутые средства нанесения смолы располагались между средствами размещения расходуемого запаса сухих волокон и системой ограничения натяжения волокон, а гибкие трубки, установленные между этими средствами размещения расходуемого запаса сухих волокон и системой ограничения натяжения волокон охлаждались для того, чтобы уменьшить или устранить свойства клейкости волокон на выходе из этих средств нанесения смолы.

Целесообразно, чтобы упомянутая машина была оборудована головкой наложения волокон, позволяющей обеспечить линейное пропитывание смолой сухих волокон, а средства нанесения смолы при этом были интегрированы в головку наложения волокон и обеспечивали возможность нанесения смолы на волокна на выходе этих волокон из направляющих средств. Головка наложения волокон позволяет использовать сухие волокна и смолу, причем эти сухие волокна покрываются смолой непосредственно перед их укладкой на форму. При этом волокна могут быть упакованы без использования разделительной пленки, например в форме мотков или катушек, или могут быть размещены в картонных коробках. Нанесение смолы после выхода волокон из направляющих средств позволяет исключить риск загрязнения этих волокон и позволяет, кроме того, предложить достаточно простые по конструкции и обладающие относительно небольшими габаритными размерами направляющие средства. Головка наложения волокон обеспечивает возможность наносить смолу на волокна для того, чтобы получить структуры, сформированные волокнами, частично пропитанными смолой, с определенным коэффициентом пропитки этих волокон, например с пропиткой приблизительно 55% волокон по объему, из которых будут реализованы композитные детали, в соответствии со способом настаивания пленки смолы, называемым обычно способом RFI (что означает по-английски Rеsin Film Infusiоn). Этот способ, обозначаемый аббревиатурой RFI, в соответствии с которым смола постепенно настаивается через волокна для того, чтобы их полностью пропитать, позволяет получить композитную деталь с относительно небольшим коэффициентом пористости без необходимости осуществления этапа полимеризации, выполняемого в автоклаве. Головка наложения волокон в соответствии с предлагаемым изобретением также может быть использована для линейной обмазки волокон с использованием небольшого количества клея или смолы, имеющего величину в диапазоне, например, от 5 до 20 г/м2, вполне достаточного для того, чтобы обеспечить удержание волокон и реализацию предварительной сухой формы, на основе которой будет реализована конечная композитная деталь в соответствии со способом впрыскивания или настаивания смолы в сухой предварительной форме, называемым в целом способом RТМ (что по-английски означает Rеsin Тrаnsfеrt Моlding). Такой способ, обозначаемый аббревиатурой RТМ, в котором смола конечной композитной детали впрыскивается или настаивается на протяжении некоторой последующей фазы изготовления, позволяет использовать смолы, применяемые только в закрытых формах, например смолы с содержанием летучих органических компонентов, и обеспечивать специфические состояния поверхностей на всех сторонах формируемой детали. Имеется также возможность комбинировать, для одной и той же композитной детали, оба упомянутых выше типа наложения волокон.

Машина в соответствии с предлагаемым изобретением обеспечивает возможность использования большого количества волокон различных типов, синтетических или натуральных, гибридных или не являющихся гибридными, в частности возможность использования волокон, обычно применяемых в области создания композитных материалов, таких, например, как стеклянные волокна, углеродные волокна, кварцевые волокна, арамидные волокна, а также большое количество различных термоотверждаемых или термопластических смол, однокомпонентных или многокомпонентных, содержащих тот или иной вспомогательный наполнитель, например наполнитель типа нанокомпозитных материалов или пластификаторов, улучшающих свойства этих смол, в частности смол с высокой вязкостью, обеспечивая возможность сцепления волокон с формами без опасности возникновения подтеков или скольжения, или не содержащих никакого наполнителя, и, более конкретно, смол, не содержащих растворителей, в частности термоплавких смол с высокой вязкостью в холодном состоянии, которые будут пропитывать надлежащим образом волокна на протяжении последующей фазы настаивания в условиях вакуума. Эта смола может быть доведена до пригодной для использования кондиции, например, в жидкой форме, в пастообразной форме или в твердой форме, в частности в виде хлопьев или гранул.

Предпочтительно, чтобы средства нанесения смолы содержали множество распределительных каналов, располагающихся против ролика наложения волокон, для того чтобы обеспечить нанесение смолы на переднюю поверхность волокон, противоположную ролику наложения, и чтобы упомянутые средства нанесения смолы имели возможность покрыть упомянутые поверхности волокон смолой в форме пленки, имеющей постоянную толщину или пористую структуру, и/или наносить смолу на упомянутые поверхности в форме валика. Эти средства нанесения смолы предпочтительно должны содержать один распределительный канал на каждое волокно, гарантирующий присутствие смолы только на одной стороне волокна, без вытекания смолы на кромки этого волокна, для того чтобы исключить загрязнение ролика наложения волокон, а также направляющих средств, при любой пространственной ориентации головки наложения волокон.

Упомянутые средства нанесения смолы могут содержать по меньшей мере одно сопло с кромкой, оснащенной слоем фольги, определяющей множество каналов распределения, и/или множество трубчатых сопел, каждое из которых определяет канал распределения, предназначенный для одного волокна, и, в случае необходимости, может представлять собой изделие одноразового использования, причем эти сопла устанавливаются, например, на одном и том же распределительном устройстве.

Предпочтительно также, чтобы предлагаемая машина имела в своем составе средства дозирования, имеющие возможность подавать смолу в упомянутые средства нанесения этой смолы в головке укладки волокон, причем расход этой смолы был отрегулирован в функции скорости перемещения волокон, а средства дозирования управлялись при помощи блока управления данной машины. Эти средства дозирования могут располагаться непосредственно в головке наложения волокон или могут располагаться на элементах системы перемещения, например вдоль рычага роботизированного механизма. Упомянутые средства дозирования могут иметь в своем составе по меньшей мере один объемный насос, содержащий камеру дозирования с отверстием нагнетания, поршень, имеющий возможность перемещаться в этой камере дозирования, и средства приведения в движение этого поршня, такие, например, как гидравлический силовой цилиндр или электрический подъемник, управляемые при помощи упомянутого блока управления.

Предпочтительно также, чтобы предлагаемая машина дополнительно имела в своем составе средства размещения расходуемого запаса смолы и ее подачи, имеющие возможность сохранять некоторый запас смолы и питать этой смолой упомянутые средства дозирования. Средства размещения расходуемого запаса смолы и подачи смолы будут соответствующим образом адаптированы к различным способам ее упаковки и к объемам используемой смолы. Эти средства размещения расходуемого запаса смолы и ее подачи могут содержать котлы, предназначенные для разогрева смолы, устройства разгрузки резервуаров или камеры под давлением, удаленные от головки наложения волокон благодаря доставке смолы через по меньшей мере одну трубку транспортировки, удерживаемую вдоль системы перемещения без ограничения движений различных осей этой системы перемещения. В случае использования многокомпонентной смолы каждый ее компонент доставляется через свой собственный трубопровод и смешивание этих компонентов осуществляется на уровне головки наложения волокон. Эти средства размещения расходуемого запаса смолы могут быть расположены на грунте или могут располагаться на элементах конструкции системы перемещения, например на линейной оси перемещения посредством каретки.

Предпочтительно, чтобы головка наложения волокон имела в своем составе средства разрезания, имеющие возможность разрезать волокна, индивидуально в случае необходимости, и средства повторной транспортировки волокон, имеющие возможность доставлять, индивидуально в случае необходимости, каждое волокно, которое только что было разрезано, причем упомянутые средства разрезания и средства повторной транспортировки должны располагаться перед средствами нанесения смолы. Целесообразно, чтобы упомянутые направляющие средства содержали, для каждого волокна, каналы, предпочтительно имеющие круглое поперечное сечение, между которыми располагались упомянутые средства разрезания и средства повторной транспортировки. Отсутствие смолы на волокнах при этом позволяет использовать достаточно простые каналы, имеющие круглое поперечное сечение, причем эти каналы могут содержать изогнутые части.

Целесообразно, чтобы упомянутые средства повторной транспортировки волокон имели в своем составе роликовые системы приведения в движение, содержащие основные и противостоящие ролики, и средства впрыскивания воздуха, предназначенные для подачи сжатого воздуха или любого другого газа в один из упомянутых направляющих каналов для того, чтобы сформировать воздушный поток, движущийся в направлении ролика наложения против направления движения волокна, а упомянутые средства располагались, например, позади средств разрезания для того, чтобы всасывать только что разрезанные волокна. Этот поток воздуха предпочтительно подвергается кондиционированию, а именно регулированию его температуры и/или гидрометрических параметров, а также очистке для того, чтобы исключить загрязнение волокон.

Предпочтительно, чтобы головка укладки волокон дополнительно имела в своем составе средства охлаждения, предназначенные для охлаждения смолы, которая только что была нанесена на волокна, для того чтобы не допустить прилипания волокон к ролику наложения. Эти средства охлаждения способны обеспечить охлаждение, например при помощи потока холодного воздуха, ролика наложения волокон для того, чтобы понизить температуру волокон, проходящих против этого ролика наложения, позади средств нанесения смолы, и/или охлаждать непосредственно волокна позади или перед средствами нанесения смолы.

Объектом предлагаемого изобретения является также система ограничения натяжения волокон описанного выше типа, предназначенная для оснащения машины для наложения волокон, в которой используются, или не используются, средства нанесения смолы, машины для намотки волокон и/или ткацкой машины, в частности машины многоосевого типа. В случае использования предварительно пропитанных смолой или предварительно обмазанных смолой волокон, в зависимости от характера используемой смолы и типа используемой системы ограничения натяжения волокон, а именно системы, содержащей или не содержащей вставленные приводные ремни, волокна, в случае необходимости, могут быть снабжены разделительной пленкой, располагающейся на по меньшей мере одной основной поверхности этих волокон.

Объектом предлагаемого изобретения является также машина для наложения волокон, имеющая в своем составе систему перемещения головки наложения волокон, содержащую ролик наложения волокон и направляющие средства, обеспечивающие ориентацию этих волокон в направлении упомянутого ролика наложения, средства размещения расходуемого запаса волокон и средства транспортировки этих волокон от упомянутых средств размещения запаса волокон до головки наложения этих волокон, отличающаяся тем, что упомянутые средства транспортировки волокон содержат гибкие трубки описанного выше типа, причем каждая такая трубка способна принимать одно волокно в свой внутренний проход, и эта машина оборудована, в случае необходимости, одной или несколькими системами ограничения натяжения волокон описанного выше типа. Как об этом уже было сказано выше, такие средства транспортировки волокон позволяют, в частности, отказаться от использования механизированных систем выборки слабины волокон для катушек с волокнами, изолировать волокна от внешней окружающей среды и упростить конструкцию системы перемещения головки наложения волокон. Предпочтительно, чтобы эти гибкие трубки имели прямоугольное поперечное сечение и/или были изготовлены из полиэтилена высокой плотности, предпочтительно обладающего антистатическими свойствами.

Объектом предлагаемого изобретения также является головка наложения волокон, предназначенная для установки на конце системы перемещения и оборудованная средствами нанесения смолы, о которых уже было подробно сказано выше, причем упомянутая головка содержит ролик наложения волокон, направляющие средства, предназначенные для ориентирования волокон на этот ролик наложения, и средства нанесения смолы, обеспечивающие нанесение смолы на волокна на выходе из направляющих средств, а также машина для наложения волокон, оборудованная такой головкой наложения, содержащей или не содержащей систему ограничения натяжения волокон.

Другие технические задачи, подробности реализации, характеристики и преимущества предлагаемого изобретения будут лучше поняты из описания предпочтительных вариантов его осуществления, приводимого со ссылками на прилагаемые чертежи, в числе которых:

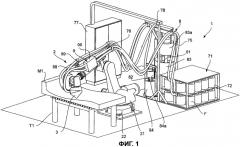

фиг.1 представляет собой схематический вид в изометрии машины для укладки волокон в соответствии с первым способом реализации;

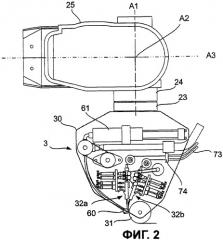

фиг.2 представляет собой увеличенный схематический вид сбоку головки укладки волокон, установленной в машине, представленной на фиг.1;

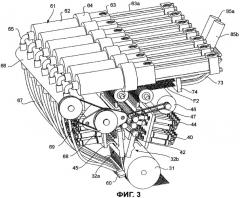

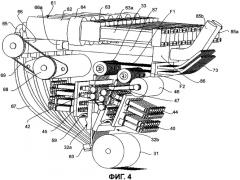

фиг.3 и 4 представляют собой два увеличенных схематических вида в изометрии конструктивных элементов головки для укладки волокон, показанной на фиг.2;

фиг.5 представляет собой схематический увеличенный вид в разрезе направляющих средств, показанных на фиг.2;

фиг.6 представляет собой схематический вид в разрезе по плоскости VI-VI, показанной на фиг.5;

фиг.7 представляет собой схематический вид в изометрии конструктивных элементов системы ограничения натяжения волокон в соответствии с первым способом реализации;

фиг.8 представляет собой схематический вид в разрезе по плоскости VIII-VIII, показанной на фиг.7;

фиг.9 представляет собой схематический вид в изометрии конструктивных элементов системы ограничения натяжения волокон в соответствии со вторым способом реализации;

фиг.10 представляет собой схематический вид в продольном разрезе системы ограничения натяжения волокон, показанной на фиг.9, выполненном перпендикулярно по отношению к цилиндрам;

фиг.11 представляет собой схематический вид в поперечном разрезе системы ограничения натяжения волокон, показанной на фиг.9, выполненном вдоль оси одного из цилиндров;

фиг.12, 13 и 14 представляют собой соответственно увеличенные схематические виды деталей С1, С2 и С3, показанных на фиг.9, 10 и 11;

фиг.15 представляет собой схематический вид в изометрии машины для укладки волокон в соответствии со вторым способом реализации;

фиг.16 представляет собой схематический вид в изометрии машины для укладки волокон в соответствии с третьим способом реализации;

фиг.17 представляет собой частичный увеличенный схематический вид в изометрии части вида, показанного на фиг.16.

Как это показано на фиг.1, машина 1 для укладки волокон имеет в своем составе устройство перемещения, образованное роботизированным механизмом 2, имеющим шесть степеней свободы и известным из существующего уровня техники, головку 3 укладки волокон, установленную на конце многошарнирного рычага 21 роботизированного механизма, средства размещения расходуемого запаса волокон, средства транспортировки этих волокон от упомянутых средств размещения расходуемого запаса волокон к головке их укладки, средства 8 размещения расходуемого запаса смолы и систему 9 ограничения натяжения волокон.

Роботизированный механизм содержит неподвижное основание 22, располагающееся в непосредственной близости от опорных средств, образованных приемным столом Т1, удерживающим форму М1, на которой должна быть реализована композитная деталь. Рычаг роботизированного механизма устанавливается с возможностью выполнения вращательного движения на этом основании и содержит различные участки, установленные с возможностью вращения друг относительно друга. Концевая часть этого рычага, представленная на фиг.2, содержит три последних участка 23, 24, 25 рычага, соединенных вокруг осей вращения А1, А2 с соединительной пластиной 25 на конце. Эта концевая часть рычага установлена с возможностью вращения на остальной части роботизированного механизма относительно оси А3. Головка 3 укладки волокон устанавливается фиксированным образом на соединительной пластине вдоль оси А1, называемой также осью сборки.

В рассматриваемом здесь способе реализации волокна F представляют собой стеклянные волокна, упакованные в форме мотков, разматывающихся через центр. Здесь средства размещения расходуемого запаса волокон образованы простыми этажерками 71, располагающимися на грунте, в непосредственной близости от основания роботизированного механизма, причем мотки волокон укладываются рядом друг с другом своими боковыми сторонами на полки 72 этих этажерок. В качестве варианта реализации текстильные волокна могут быть упакованы в картонные коробки, размещенные рядами на полках этажерок. Для того чтобы волокна не заряжались статическим электричеством и чтобы они становились более эластичными, могут быть предусмотрены средства гидрометрического регулирования, располагающиеся на уровне упомянутых средств размещения расходуемого запаса волокон, например для получения гидрометрии, отрегулированной на уровень выдерживания примерно 70% относительной влажности.

Волокна транспортируются индивидуально от упомянутых этажерок до головки укладки волокон через гибкие транспортировочные трубки 73, представленные схематически на фиг.2-5. Эти транспортировочные трубки присоединяются на своих концах к распределительным устройствам со средствами быстрого соединения. Распределительное устройство 74 установлено на кожухе 30 головки укладки волокон, причем транспортировочные трубки 73 собраны на распределительном устройстве в два располагающихся один над другим ряда для того, чтобы сформировать два слоя нитей, а именно первый F1 слой волокон и второй F2 слой волокон. Распределительное устройство предусмотрено также для фиксации трубок транспортировки на уровне каждой полки этажерки.