Сополимеры этилена и пропилена и способ их получения

Иллюстрации

Показать всеИзобретение относится к сополимерам этилена и пропилена и способу их получения. Сополимеры этилена и пропилена содержат 4,5-7 мас.% этилена. Mw/Mn составляет 3,5-5,5, Mz/Mw составляет ниже 4. Отсутствует 2-1 региоинверсий. Температура плавления ниже 143°С. Способ получения сополимеров проводят в суспензии на основе жидкого пропилена в качестве среды для полимеризации в присутствии каталитической системы. Каталитическая система состоит из соединения титана, имеющего связь между галогеном и титаном и соединения донора электронов, которое выбирают из простых 1,3-диэфиров формулы (I).

Оба соединения нанесены на хлорид магния. Каталитическая система дополнительно включает в себя алюминийорганическое соединение в качестве сокатализатора. Технический результат - полимеры проявляют прекрасный баланс ударных, оптических и технологических свойств, которые сохраняются даже после расщепления. 2 н. и 8 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Изобретение относится к сополимерам этилена и пропилена и к конкретному способу их получения, проводимому в суспензии. В частности, настоящее изобретение предлагает статистические сополимеры этилена и пропилена, отличающиеся конкретной совокупностью свойств и проявляющие прекрасный баланс механических и оптических свойств.

В технике очень хорошо известно, что изотактический полипропилен наделен исключительной комбинацией прекрасных свойств, которые делают его подходящим для очень большого ряда применений; однако у него существует недостаток, так как он обладает недостаточной ударопрочностью, обусловленной его слишком высокой жесткостью. Были сделаны попытки устранить подобный недостаток либо должным образом модифицируя процесс синтеза, либо смешивая его (полипропилен) с каучуками.

Модификации процесса синтеза по существу состоят во введении в процесс стереорегулярной гомополимеризации пропилена одной или нескольких стадий сополимеризации. В частности известно, что для определенных применений является подходящим снизить кристалличность гомополимера пропилена сополимеризацией пропилена с небольшими количествами (0,5-4 мас.%) сомономеров, таких как этилен, и/или α-олефины, такие как 1-бутен, 1-пентен и 1-гексен. Таким образом, получаются статистические сополимеры кристаллического пропилена, которые при сравнении с гомополимером отличаются по существу лучшей эластичностью и прозрачностью.

Данные материалы можно применять во многих областях, таких как, например, оросительные трубопроводы, трубопроводы для транспортировки питьевой воды и других пищевых жидкостей, нагревательное оборудование, однослойные бутылки (для моющих средств), многослойные бутылки (для напитков), однослойные или многослойные пленки для различных герметичных и твердых пищевых контейнеров.

Однако статистические сополимеры пропилена, хотя они обладают хорошей прозрачностью, не дают, особенно при низких температурах, в достаточной степени более высокую ударопрочность, чем гомополимер, который может удовлетворительно применяться во всех областях, перечисленных выше.

В течение длительного времени было известно, что ударопрочность полипропилена можно улучшить при добавлении достаточного количества эластомерного сополимера этилена и пропилена к гомополимерам с помощью механического смешивания или последующей полимеризации, создавая таким образом так называемые гетерофазные сополимеры. Данное решение, описанное во многих патентах, таких как USP 4634740 или WO01/92406, обычно приводит к снижению прозрачности материала. Кроме того, так как кристаллическая часть гетерофазных сополимеров служит причиной того, что температура плавления достигает относительно высоких значений, этот факт может негативно влиять на технологичность подобных материалов.

С другой стороны, было установлено, что при увеличении содержания этилена в статистическом сополимере пропилена в технологии получается неблагоприятный баланс свойств, так как увеличение фракции, растворимой в ксилоле, не компенсируется дальнейшим увеличением оптических свойств, в особенности, когда полимеры расщепляются (за счет пероксидной деструкции) с образованием полимеров с более низкой молекулярной массой с более высокими скоростями течения расплава. Заявителем теперь найдены новые статистические сополимеры пропилена, отличающиеся конкретным набором свойств и имеющие, как в их состоянии, в котором они находятся в реакторе, так и при расщеплении при более низкой молекулярной массе, прекрасный баланс оптических, ударных и технологических свойств. Данные полимеры можно получить с помощью конкретного способа, включающего в себя применение конкретного каталитического компонента, который составляет другую цель настоящего изобретения.

Соответственно, сополимеры этилена и пропилена изобретения отличаются

- содержанием этилена, определяемым ИК спектроскопией в интервале 4,5-7 мас.%;

- Mw/Mn (по данным гель-проникающей хроматографии (ГПХ)) в интервале 3,5-5,5;

- Mz/Mw (по данным гель-проникающей хроматографии (ГПХ)) ниже чем 4;

- отсутствием 2-1 региоинверсий;

- температурой плавления (Tm) (не нуклеированная фракция) ниже чем 143°С.

Величины Mw, Mn и Mz выше обозначаются, как общепринято в данной области техники, средние молекулярные массы полимеров, а именно средневесовую молекулярную массу (Mw), среднечисловую молекулярную массу (Mn) и Z-среднюю молекулярную массу (Mz). Вышеуказанные отношения данных величин Mw/Mn и Mz/Mw характеризуют молекулярно-массовое распределение полимеров (MWD) и определяются, в частности, методом ГПХ (гель-проникающей хроматографии), описанным здесь ниже.

Приведенные выше свойства предпочтительно проявляются у полимеров в том состоянии, в котором они находятся в реакторе, и в особенности до любой последующей обработки подобной нуклеации (образование центров кристаллизации) или пероксидной обработке.

Предпочтительно содержание этилена колеблется в интервале от 5 до 6,5 мас.%, более предпочтительно от 5 до 6%.

Предпочтительно Mw/Mn колеблется в интервале от 3,5 до 5,3 и в особенности от 3,5 до 4,5; значение Mz/Mw предпочтительно составляет ниже чем 3,8 и более предпочтительно ниже чем 3,5.

Температура плавления (измеренная посредством способа ДСК, конкретно описанного ниже на не нуклеированном полимере) обычно составляет в интервале 120-140°С, предпочтительно в интервале 125-135°С. В предпочтительном аспекте настоящего изобретения сополимеры отличаются одиночным пиком плавления, попадающим в упомянутый выше интервал. В некоторых случаях пик имеет асимметричный внешний вид, показывающий плечо, расположенное по направлению к точке с более высокой температурой плавления.

Кроме того, сополимеры отличаются характеристической вязкостью [η] в тетралине при 135°С выше чем 1,5 и предпочтительно выше чем 1,8.

Скорость течения расплава может колебаться в интервале от 0,01 до 50, предпочтительно от 0,05 до 20 и более предпочтительно от 0,1 до 5; еще более предпочтительными являются скорости течения расплава в интервале от 0,1 до 2. Указанные полимеры также отличаются очень низким содержанием олигомеров, которое составляет обычно менее чем 1% и в особенности когда Mw полимера снижено с помощью пероксидов, менее чем 0,5%, особенно ниже чем 0,4%. В соответствии с настоящим изобретением олигомерную фракцию рассматривают как полимерную часть, растворимую в ксилоле при 25°С в соответствии со способом, описанным ниже, обладающую средней молекулярной массой (Mw) ниже чем 1000 и определяемую способом, описанным ниже.

Данное свойство в большой степени влияет на жесткость пленок, полученных из данных сополимеров, и оно оценивается посредством коэффициента слипания и коэффициента трения, которые в настоящем изобретении являются особенно низкими по сравнению с изделиями предшествующего уровня техники. Данные особенности придают сополимерам и изделиям, полученным из них, улучшенную технологичность, что в свою очередь приводит к улучшению экономических характеристик. Более того, низкое содержание олигомеров также уменьшает эффект выцветания, тем самым придавая указанным полимерам и изделиям из них улучшенные оптические свойства. Сополимеры изобретения можно применять в разнообразных областях с хорошими результатами. В особенности они хорошо подходят для производства пленок (как при литьевой технологии, так и по технологии ВОРР) для упаковки и для производства сформованных литьем под давлением изделий, отличающихся прекрасным балансом ударных и оптических свойств. Рабочие образцы, описанные ниже, показывают, что сополимеры изобретения в том состоянии, в котором они находятся в реакторе, обладают увеличенной мягкостью (более низким модулем упругости при изгибе) по сравнению с традиционными сополимерами, обладающими таким же содержанием этилена. Увеличенная мягкость также является очевидной у вариантов тех же полимеров с добавками (Таблица 3). Кроме того, как очевидно из таблиц 2 и 4, полимеры по изобретению, особенно когда MFR увеличен при пероксидной обработке, также отличаются значениями температуры инициирования герметизации (SIT) и матовости, которые неожиданно ниже чем таковые, обычно присущие традиционным полимерам, обладающим таким же содержанием этилена. Подобные низкие значения SIT являются очень важными, так как они позволяют снизить время герметизации и связанную с этим необходимую энергию, таким образом делая возможным более эффективный процесс. С другой стороны, более низкая матовость и соответственно увеличенная прозрачность в большой степени улучшают внешний вид произведенных изделий, что является особенно важным в области упаковки.

Сополимер настоящего изобретения можно получить при полимеризации пропилена и этилена в присутствии стереоспецифического катализатора Z/N и особенно высоко стереоспецифического катализатора Z/N. В особенности предпочтительно проводить полимеризацию при применении жидкого мономера (пропилена) в качестве растворителя. Стереоспецифические катализаторы Циглера-Натта, подходящие для получения полимерных пропиленовых композиций изобретения, включают в себя твердый каталитический компонент, включающий в себя, по меньшей мере, одно соединение титана, обладающее, по меньшей мере, одной титан-галогеновой связью и, по меньшей мере, электронодонорное соединение (внутренний донор), которые оба нанесены на соединение - хлорид магния. Каталитические системы Циглера-Натта дополнительно включают в себя алюминийорганическое соединение в качестве основного сокатализатора и, необязательно, соединение - внешний донор электронов.

Предпочтительно соединение внутренний донор электронов выбирают из простых 1,3-диэфиров и в особенности из диэфиров формулы (I)

где RI и RII являются одинаковыми или различными и представляют собой водород или линейные или разветвленные C1-C18-углеводородные группы, которые могут также образовывать одну или несколько циклических структур; группы RIII, одинаковые или отличающиеся друг от друга, представляют собой водород или C1-C18-углеводородные группы; группы RIV, одинаковые или отличающиеся друг от друга, имеют одинаковое значение RIII, за исключением того, что они не могут являться водородом; каждая из групп от RI до RIV может содержать гетероатомы, выбираемые из галогенов, N, О, S и Si.

Предпочтительно RIV представляет собой алкильный радикал с 1-6 атомами углерода и более, особенно метильный, в то время как радикалы RIII предпочтительно являются водородом. Кроме того, когда RI представляет собой метил, этил, пропил или изопропил, RII может являться этилом, пропилом, изопропилом, бутилом, изобутилом, трет-бутилом, изопентилом, 2-этилгексилом, циклопентилом, циклогексилом, метилциклогексилом, фенилом или бензилом; когда RI является водородом, RII может представлять собой этил, бутил, втор-бутил, трет-бутил, 2-этилгексил, циклогексилэтил, дифенилметил, п-хлорфенил, 1-нафтил, 1-декагидронафтил; RI и RII могут также являться одинаковыми и могут представлять собой этил, пропил, изопропил, бутил, изобутил, трет-бутил, неопентил, фенил, бензил, циклогексил, циклопентил.

Конкретные примеры простых эфиров, которые можно преимущественно применять, включают: 2-(2-этилгексил)-1,3-диметоксипропан, 2-изопропил-1,3-диметоксипропан, 2-бутил-1,3-диметоксипропан, 2-втор-бутил-1,3-диметоксипропан, 2-циклогексил-1,3-диметоксипропан, 2-фенил-1,3-диметоксипропан, 2-трет-бутил-1,3-диметоксипропан, 2-кумил-1,3-диметоксипропан, 2-(2-фенилэтил)-1,3-диметоксипропан, 2-(2-циклогексилэтил)-1,3-диметоксипропан, 2-(п-хлорфенил)-1,3-диметоксипропан, 2-(дифенилметил)-1,3-диметоксипропан, 2-(1-нафтил)-1,3-диметоксипропан, 2(п-флуорофенил)-1,3-диметоксипропан, 2-(1-декагидронафтил)-1,3-диметоксипропан, 2-(п-трет-бутилфенил)-1,3-диметоксипропан, 2,2-дициклогексил-1,3-диметоксипропан, 2,2-диэтил-1,3-диметоксипропан, 2,2-дипропил-1,3-диметоксипропан, 2,2-дибутил-1,3-диметоксипропан, 2,2-диэтил-1,3-диэтоксипропан, 2,2-дициклопентил-1,3-диметоксипропан, 2,2-дипропил-1,3-диэтоксипропан, 2,2-дибутил-1,3-диэтоксипропан, 2-метил-2-этил-1,3-диметоксипропан, 2-метил-2-пропил-1,3-диметоксипропан, 2-метил-2-бензил-1,3-диметоксипропан, 2-метил-2-фенил-1,3-диметоксипропан, 2-метил-2-циклогексил-1,3-диметоксипропан, 2-метил-2-метилциклогексил-1,3-диметоксипропан, 2,2-бис(п-хлорфенил)-1,3-диметоксипропан, 2,2-бис(2-фенилэтил)-1,3-диметоксипропан, 2,2-бис(2-циклогексилэтил)-1,3-диметоксипропан, 2-метил-2-изобутил-1,3-диметоксипропан, 2-метил-2-(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(2-этилгексил)-1,3-диметоксипропан, 2,2-бис(п-метилфенил)-1,3-диметоксипропан, 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2,2-дифенил-1,3-диметоксипропан, 2,2-дибензил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2,2-бис(циклогексилметил)-1,3-диметоксипропан, 2,2-диизобутил-1,3-диэтоксипропан, 2,2-диизобутил-1,3-дибутоксипропан, 2-изобутил-2-изопропил-1,3-диметоксипропан, 2,2-ди-втор-бутил-1,3-диметоксипропан, 2,2-ди-трет-бутил-1,3-диметоксипропан, 2,2-динеопентил-1,3-диметоксипропан, 2-изо-пропил-2-изопентил-1,3-диметоксипропан, 2-фенил-2-бензил-1,3-диметоксипропан, 2-циклогексил-2-циклогексилметил-1,3-диметоксипропан.

Кроме того, особенно предпочтительными являются простые 1,3-диэфиры формулы (II)

где радикалы RIV имеют те же значения, что определены выше, а радикалы RIII и RV одинаковые или отличающиеся друг от друга, выбирают из группы, состоящей из водорода; галогенов, предпочтительно Cl и F; C1-C20 алкильных радикалов, линейных или разветвленных, С3-С20циклоалкильных, С6-С20арильных, C7-C20алкарильных и C7-C20аралкильных радикалов, и два или более радикалов RV могут связываться друг с другом с образованием сжатых циклических структур, насыщенных или ненасыщенных, необязательно замещенных RVI радикалами, выбираемых из группы, состоящей из галогенов, предпочтительно Cl и F; C1-C20алкильных радикалов, линейных или разветвленных, С3-С20циклоалкильных, С6-С20арильных, С7-С20алкарильных и С7-С20аралкильных радикалов; причем указанные радикалы RV и RVI необязательно содержат один или более гетероатомов в качестве заместителей атомов углерода или водорода или обоих.

Предпочтительно в простых 1,3-диэфирах формул (I) и (II) все радикалы RIII представляют собой водород и все радикалы RIV представляют собой метил. Кроме того, особенно предпочтительными являются простые 1,3-диэфиры формулы (II), в которых один или несколько радикалов RV связываются друг с другом с образованием одной или более сжатых циклических структур, предпочтительно бензольных, необязательно замещенных радикалами RVI. Особенно предпочтительными являются соединения формулы (III):

где радикалы RVI, одинаковые или различные, представляют собой водород; галогены, предпочтительно Cl и F; C1-C20алкильные радикалы, линейные или разветвленные, С3-С20циклоалкильные. С6-С20арильные, С7-С20алкиларильные и C7-C20аралкильные радикалы, необязательно содержащие один или несколько гетероатомов, выбираемых из группы, состоящей из N, О, S, P, Si и галогенов, в особенности Cl и F в качестве заместителей атомов углерода, или водорода, или обоих; радикалы RIII и RIV являются такими, как определяется приведенной выше формулой (II).

Конкретные примеры соединений, обобщенных формулами (II) и (III), представляют собой:

1,1-бис(метоксиметил)циклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетраметилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафенилциклопентадиен;

1,1-бис(метоксиметил)-2,3,4,5-тетрафлуороциклопентадиен;

1,1-бис(метоксиметил)-3,4-дициклопентилциклопентадиен;

1,1-бис(метоксиметил)инден;

1,1-бис(метоксиметил)-2,3-диметилинден;

1,1-бис(метоксиметил)-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-2,3,6,7-тетрафлуороинден;

1,1-бис(метоксиметил)-4,7-диметилинден;

1,1-бис(метоксиметил)-3,6-диметилинден;

1,1-бис(метоксиметил)-4-фенилинден;

1,1-бис(метоксиметил)-4-фенил-2-метилинден;

1,1-бис(метоксиметил)-4-циклогексилинден;

1,1-бис(метоксиметил)-7-(3,3,3-трифлуоропропил)инден;

1,1-бис(метоксиметил)-7-триметиизилилинден;

1,1-бис(метоксиметил)-7-трифлуорометилинден;

1,1-бис(метоксиметил)-4,7-диметил-4,5,6,7-тетрагидроинден;

1,1-бис(метоксиметил)-7-метилинден;

1,1-бис(метоксиметил)-7-циклопентилинден;

1,1-бис(метоксиметил)-7-изопропилинден;

1,1-бис(метоксиметил)-7-циклогексилинден;

1,1-бис(метоксиметил)-7-трет-бутилинден;

1,1-бис(метоксиметил)-7-трет-бутил-2-метилинден;

1,1-бис(метоксиметил)-7-фенилинден;

1,1-бис(метоксиметил)-2-фенилинден;

1,1-бис(метоксиметил)-1H-бензинден;

1,1-бис(метоксиметил)-1H-метилбензинден;

9,9-бис(метоксиметил)флуорен;

9,9-бис(метоксиметил)-2,3,6,7-тетраметилфлуорен;

9,9-бис(метоксиметил)-2,3,4,5,6,7-гексафлуорофлуорен;

9,9-бис(метоксиметил)-2,3-бензофлуорен;

9,9-бис(метоксиметил)-2,3,6,7-дибензофлуорен;

9,9-бис(метоксиметил)-2,7-диизопропилфлуорен;

9,9-бис(метоксиметил)-1,8-дихлорфлуорен;

9,9-бис(метоксиметил)-2,7-дициклопентилфлуорен;

9,9-бис(метоксиметил)-1,8-дифлуорофлуорен;

9,9-бис(метоксиметил)-1,2,3,4-тетрагидрофлуорен;

9,9-бис(метоксиметил)-1,2,3,4,5,6,7,8-октагидрофлуорен;

9,9-бис(метоксиметил)-4-трет-бутилфлуорен.

В соответствии с предпочтительным способом твердый каталитический компонент можно получить при взаимодействии соединения титана формулой Ti(OR)n-yXy, где n представляет собой валентность титана и у является числом между 1 и n, предпочтительно TiCl4, с хлоридом магния, производным от аддукта формулой MgCl2·pROH, где р является числом от 0,1 до 6, предпочтительно от 2 до 3,5; и R представляет собой углеводородный радикал, имеющий 1-18 атомов углерода. Аддукт можно удобным образом получить в сферической форме при смешивании спирта и хлорида магния в присутствии инертного углеводорода, не смешиваемого с аддуктом, оперируя в условиях перемешивания при температуре плавления аддукта (100-130°С). Затем эмульсию быстро охлаждают, вызывая таким образом загустевание аддукта в форме сферических частиц. Примеры сферических аддуктов, полученных в соответствии с данной методикой, описываются в US 4399054 и US 4469648. Полученный таким образом аддукт может непосредственно взаимодействовать с соединением Ti или его можно предварительно подвергнуть термической управляемой деалкоголизации (80-130°С) так, чтобы получить аддукт, в котором количество молей спирта в целом ниже чем 3, предпочтительно между 0,1 и 2,5. Взаимодействие с соединением Ti можно проводить при суспендировании аддукта (деалкоголизированного или как такового) в холодном TiCl4 (как правило, 0°С); смесь нагревают до 80-130°С и выдерживают при данной температуре в течение 0,5-2 часов. Обработку TiCl4 можно проводить один или несколько раз. В ходе обработки TiCl4 можно добавлять внутренний донор и обработку соединением - донором электронов можно повторять один или несколько раз. Как правило, сукцинат формулы (I) применяется в молярном соотношении по отношению к MgCl2 от 0,01 до 1, предпочтительно от 0,05 до 0,5. Получение каталитических компонентов в сферической форме описывается, например, в Европейских патентных заявках ЕР-А-395083, ЕР-А-553805, ЕР-А-553806, ЕР-А-601525 и W098/44001. Твердый каталитический компонент, полученный в соответствии с приведенным выше способом, показывает площадь поверхности (по методу БЭТ) в целом между 20 и 500 м2/г и предпочтительно между 50 и 400 м2/г и общую пористость (по методу БЭТ) выше чем 0,2 см3/г, предпочтительно между 0,2 и 0,6 см3/г. Пористость (метод Hg), обусловленная порами с радиусами до 10000 Å, как правило, колеблется в интервале от 0,3 до 1,5 см3/г, предпочтительно от 0,45 до 1 см3/г.

Органическое соединение алюминия предпочтительно представляет собой алкил Al, выбираемый из соединений триалкилалюминия, таких как, например, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также является возможным применять смеси триалкилалюминия с галогенидами алкилалюминия, гидридами алкилалюминия или сесквихлоридами алкилалюминия, такими как AlEt2Cl и Al2Et3Cl3.

Предпочтительные соединения - внешние доноры электронов - включают соединения кремния формулы Ra5Rb 6Si(OR7)с, где а и b являются целыми числами от 0 до 2, с является целым числом от 1 до 3 и сумма (а+b+с) составляет 4; R5, R6 и R7 представляют собой алкильный, циклоалкильный или арильный радикалы с 1-18 атомами углерода, необязательно содержащих гетероатомы. Особенно предпочтительными являются метилциклогексилдиметоксисилан, дициклопентилдиметоксисилан. Соединение внешний донор электронов применяется в таком количестве, чтобы дать молярное соотношение между органическим соединением алюминия и указанным соединением донором электронов от 0,1 до 50, предпочтительно в интервале 1-10.

Как упоминалось выше, предпочтительно проводить процесс полимеризации в жидкой фазе при применении жидкого пропилена в качестве основного растворителя (полимеризация в массе). Предпочтительно полимеризацию в массе проводят в одном или нескольких циркуляционных реакторах, которые соединяются в группы. В особенном аспекте указанный процесс включает в себя первую стадию, на которой проводится предварительный контакт упомянутых выше каталитических компонентов в присутствии пропилена за период времени, изменяющийся в интервале от 0,1 до 120 минут, предпочтительно в интервале от 1 до 60 минут. Предварительный контакт можно проводить при температуре, изменяющейся в интервале от 0 до 50°С, предпочтительно в интервале от 5 до 40°С.

В предпочтительном воплощении образованная таким образом каталитическая система подвергается стадии форполимеризации в жидком пропилене, проводимой в сосуде с непрерывным перемешиванием, необязательно в присутствии этилена, образуя полимер в количестве от около 0,1 г на грамм твердого компонента до около 1000 г на грамм твердого каталитического компонента. Стадию форполимеризации можно проводить при температурах от 0 до 80°С, предпочтительно от 5 до 50°С, особенно от 10 до 30°С.Полученный таким образом форполимер затем подают в циркуляционный реактор, оперируя при давлении, колеблющемся в интервале от 20 до 50 бар, при температуре, колеблющейся в интервале от 40 до 120°С, предпочтительно от 50 до 90°С. Указанные температуры полимеризации также применяются в случае, когда отсутствует зона предварительного каталитического контакта и/или форполимеризации. На основной стадии полимеризации добавляют этилен в виде газа в количестве, достаточном для достижения желательного содержания в полимере. Специалисты, знающие обычные параметры реакционноспособности мономеров, связанные с катализаторами Z/N, могут легко определить подходящее количество этилена для введения. Подобным же образом молекулярную массу пропиленовой полимерной композиции регулируют при применении известных стабилизаторов, таких как водород. Необязательно можно применять антистатики, такие как раскрытые в ЕР 560035, для того, чтобы свести к минимуму проблемы загрязнения.

Заявитель также обнаружил, что, модифицируя плотность суспензии в циркуляционном реакторе, можно влиять на удобство регулирования рабочего режима процесса. В частности, может быть целесообразной работа при плотности суспензии ниже чем 550 кг/м3 (относящееся к кг полимера на 1 м3 жидкой среды), предпочтительно ниже чем 530 и более предпочтительно ниже чем 510 кг/м3, особенно когда содержание этилена в сополимере значительно выше.

Следующие примеры даются для иллюстрации, а не для ограничения настоящего изобретения.

Примеры

Данные пропиленовых полимерных материалов получали в соответствии со следующими способами:

Содержание сомономера (С2)

С помощью ИК спектроскопии.

Скорость течения расплава (MFR)

Определяется в соответствии с ISO 1133 (230°С, 2,16 кг)

Молекулярные массы и MWD для целого полимера

Молекулярные массы и молекулярно-массовое распределение измеряли при 145°С при применении инструмента Alliance GPCV 2000 (Waters), оснащенного тремя колоннами со смешанным сорбентом TosoHaas TSK GMHXL-HT, с размером частиц 13 мкм. Размеры колонн были 300×7,8 мм. Применяемая подвижная фаза представляла собой дистиллированный в вакууме 1,2,4-трихлорбензол (ТСВ), и скорость течения поддерживали на уровне 1,0 мл/мин. Раствор образца получали при нагревании образца при перемешивании при 145°С в ТСВ в течение двух часов. Концентрация составляла 1 мг/мл. Для предотвращения разложения добавляли 0,1 г/л 2,6-ди(трет-бутил)-п-крезола. 326,5 мл раствора вводили в ряд колонн. Калибровочную кривую получали с применением 10 стандартных образцов из полистирола (комплект EasyCal от Polymer Laboratories) с молекулярными массами в интервале от 580 до 7500000; дополнительно включали два других стандарта с пиком молекулярной массы 11600000 и 13200000 от того же производителя. Предполагалось, что значения К зависимости Марка-Хувинка (Mark-Houwink) составляют:

K=l,21×10-4дл/г и α=0,706 для стандартов полистирола,

К=2,01-2,03×10-4дл/г и α=0,725 для образцов.

Применяли полиномиальную аппроксимацию третьего порядка для интерполяции экспериментальных данных и получения калибровочной кривой. Сбор данных и обработку собранных данных делали при применении программы Millenium 4.00 с дополнением ГПХ от Waters.

Характеристическая вязкость

Определяли в тетрагидронафталине при 135°С.

Модуль упругости при изгибе

Определяли в соответствии с ISO 178.

Предел текучести и напряжение при разрушении

Определяли в соответствии с ISO 527.

Удлинение при пределе текучести и относительное удлинение при разрыве

Определяли в соответствии с ISO 527.

Ударопрочность по Изоду

Определяли в соответствии с ISO 180/1A.

Температура перехода от пластического разрушения к хрупкому (D/B)

В соответствии с данным способом биаксиальная ударопрочность определяется посредством удара автоматического компьютеризированного ударного молотка.

Круглые образцы для испытаний получают при разрезании с помощью круглого ручного штампа (диаметром 38 мм). Их выдерживают, по меньшей мере, в течение 12 часов при 23°С и 50% относительной влажности и затем помещают в термобаню при температуре испытания в течение 1 часа. Кривую зависимости усилия от времени определяют в ходе удара ударным молотком (5,3 кг, полусферический молоток с диаметром 1/2") по круглому образцу, лежащему на кольцевой подложке. Применяемым механизмом является модель №2 типа CEAST 6758/000.

Температура перехода D/B является температурой, при которой 50% образцов испытывает хрупкое разрушение, когда они подвергаются упомянутому выше испытанию на удар.

Пластины для измерений D/B, обладающие размерами 127×127×1,5 мм, получают в соответствии со следующим способом.

Инжекционный пресс представляет собой устройство типа Negri Bossi™ (NB 90) с усилием смыкания 90 тонн. Пресс-форма представляет собой прямоугольную пластину (127×127×1,5 мм).

Основные параметры процесса описываются ниже:

| Противодавление (бар) | 20 |

| Время впрыска (с) | 3 |

| Максимальное давление впрыска (МРа) | 14 |

| Гидравлическое давление впрыска (МПа) | 6-3 |

| Гидравлическое давление первого выдерживания (МПа) | 4±2 |

| Время первого выдерживания (с) | 3 |

| Гидравлическое давление второго выдерживания (МПа) | 3±2 |

| Время второго выдерживания (с) | 7 |

| Время охлаждения (с) | 20 |

| Температура формования (°С) | 60 |

Температура плавления составляет между 220 и 280°С.

Мутность (на 1 мм пластине)

В соответствии с настоящим способом из сформованных пластин толщиной 1 мм вырезают образцы 5×5 см, и измеряют значение мутности при применении фотометрического блока Gardner, соединенного с нефелометром типа UX-10 или эквивалентным приспособлением, имеющим источник света G.E. 1209 с фильтром "С". Для калибровки приспособления применяют эталонные образцы известной мутности. Пластины для испытаний получают в соответствии со следующим способом. Пластины 75×75×1 мм формуют на машине для литья под давлением с усилием 90 тонн типа GBF Plastiniector G235/90 при следующих технологических условиях:

| Скорость вращения шнека | 120 оборотов в мин |

| Противодавление | 10 бар |

| Температура плавления | 260°С |

| Время впрыска | 5 сек |

| Давление смыкания | 50 бар |

| Давление на первой стадии удерживания | 30 бар |

| Давление на второй стадии | 20 бар. |

| Профиль удерживающего давления | Первая стадия 5 сек |

| Вторая стадия 10 сек | |

| Время охлаждения | 20 сек |

| Температура воды в пресс-форме | 40°С |

Температура плавления, энтальпия плавления и температура кристаллизации

Определяются с помощью ДСК-измерений при применении дифференциального сканирующего калориметра Mettler. Прибор калибруют эталонными образцами из индия и олова. Взвешенный образец (5-10 мг) герметически закрывали в алюминиевых лотках, нагревали до 200°С и выдерживали при данной температуре в течение времени, достаточно долгого для того, чтобы дать возможность всем кристаллам полностью расплавиться (5 минут). Затем постепенно охлаждали со скоростью 20°С/мин до -20°С. После выдержки в течение 5 минут при 0°С образец нагревали до 200°С со скоростью 20°С/мин. На данном втором цикле нагревания принимали, что пик температуры является температурой плавления (Tm).

Определение 2-1 региоинверсии

2,1 региоинверсию определяли посредством спектров C13-ЯMP в соответствии с методикой, описанной J.C.Randall в "Polymer sequence determination Carbon 13 NMR method". Academic Press 1977. Содержание региоинверсии вычисляется на основе относительной концентрации Sαβ+Sββ метиленовых последовательностей. Спектры 13С-ЯМР получали на спектрометре DPX-400, функционирующем при 100,61 Гц на преобразованной волне Фурье при 120°С. Образцы растворяли в 1,1,2,2-тетрахлорэтане-d2 при 120°С с концентрацией 8% мас./об. Каждый спектр получали с импульсом 90°, 15 сек задержки между импульсами и CPD (waltz 16) для удаления межъядерного взаимодействия 1H-13С. Около 3000 коротких одиночных импульсов накапливалось в 32К информационных точках при применении спектрального окна в 6000 Гц.

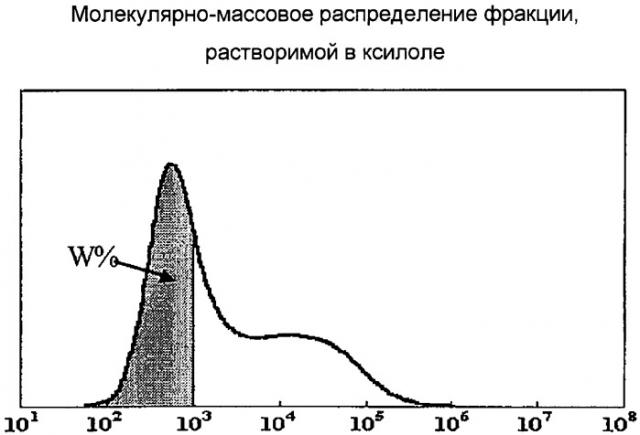

Содержание олигомеров

Образец растворяли в о-ксилоле при температуре флегмы в течение 30 мин. После этого раствор охлаждали и выдерживали при 25°С в течение одного часа. Затем раствор фильтровали и отфильтрованный раствор выпаривали для получения фракции, растворимой в ксилоле.

Молекулярно-массовое распределение фракции, растворимой в ксилоле, измеряли при следующих условиях.

Установка: Waters 150C Plus.

Колонны: одна SHODEX HT-G и две SHODEX HT-806M.

Подвижная фаза: 1,2,4-трихлорбензол с 0,1% мас./об ВНТ.

Концентрация образца: 1 мг/мл.

Температура: 140°С.

Скорость течения: 1,0 мл/мин.

Калибровочную кривую получали при применении стандартных образцов полистирола (SHODEX от Shows Denco). Молекулярную массу, полученную в расчете на полистирол по универсальной калибровочной кривой, преобразовывали в молекулярную массу образцов следующим уравнением.

MPP=0,476 MPS 1,023, где MPP и Mps представляют собой молекулярную массу образца и полистирола, обладающих соответственно одинаковым временем удержания.

Содержание олигомеров в образце определяли по следующему уравнению.

Содержание олигомеров (мас.%)=X.S. (мас.%) × W(%)/100, где X.S. представляет собой процентное содержание фракции, растворимой в ксилоле, и W представляет собой процентное содержание площади под кривой ГПХ, молекулярная масса которой составляет менее чем 1000 (см. Фиг.1)

Примеры 1-4

Твердый катализатор, применяемый в следующих примерах, получали в соответствии с Примером 1 Европейской патентной заявки ЕР728769. Триэтилалюминий (TEA) применяли в качестве сокатализатора и дициклопентилдиметоксисилан - в качестве внешнего донора с массовыми соотношениями, указанными в Таблице 1.

Полимеризацию проводили в циркуляционном реакторе при условиях, описанных в Таблице 1, в которой для получения сополимеров, описанных в указанной Таблице, меняли загрузку этилена.

Каталитическую систему в форме каталитического шлама, полученного, как описано выше, загружают в резервуар для предварительного контакта, в котором ее разбавляют около 5 (кг/ч) пропана. Из резервуара для предварительного контакта каталитическую систему загружают в циркуляционный реактор для предварительной полимеризации, в который подают пропилен при температуре 20°С. Время пребывания катализатора в циркуляции составляет около 5 минут. Предварительно полимеризованный катализатор, полученный в циркуляционном реакторе для предварительной полимеризации, затем непрерывно загружают в циркуляционный реактор, работающий в условиях, представленных в Таблице 1. После представленного времени полимеризации полученный полимер выгружают из реактора, отделяют от непрореагированного мономера и высушивают. Полученный таким образом полимер затем гранулируют и подвергают механическим измерениям, результаты которых представлены в Таблице 1.

Сравнительный Пример 1

Описывали образец полимера, доступный на рынке, обладающий таким же содержанием этилена, как и полимеры по изобретению. Результаты показаны в Таблице 1.

| Таблица 1 | ||||||

| Примеры | 1 | 2 | 3 | 4 | Ср.1 | |

| Предварительный контакт | ||||||

| ТЕА/Донор | г/г | 5 | 5 | 4 | 4 | |

| ТЕА/С3- | г/г | 0,2 | 0,2 | 0,2 | 0,2 | |

| Т | °С | 15 | 15 | 15 | 15 | |

| Полимеризация | ||||||

| С2/С3 | кг/кг | 0,025 | 0,028 | 0,028 | 0,032 | |

| T° | °С | 68 | 68 | 68 | 68 | |

| Время | Мин | 67 | 71 | 67 | 69 | |

| Плотность суспензии | 500 | 500 | 500 | 500 | ||

| загрузка H2 | Мольных частей на миллион | 105 | 530 | 105 | 100 | |

| Характеристики полимера | ||||||

| MFR | г/10' | 0,4 | 2,2 | 0,2 | 0,2 | 0,1 |

| С2 | Мас.% | 4,8 | 5,1 | 5 | 6 | 6 |

| Mw/Mn | 4,5 | 5,1 | 4,8 | 4,8 | 4,7 | |

| Mz/Mw | 3,4 | 3,3 | 3,1 | 3 | 4,9 | |

| 2-1 региоинверсии | - | - | - | - | - | |

| X.S. | Мас.% | 8,3 | 10,1 | 10,5 | 12,4 | 11,8 |

| Tm | °С | 129,7 | 130,9 | 128,5 | 127, 1 | 128,7 |

| Модуль упругости при изгибе | МПа | 670 | 620 | 635 | 540 | 610 |

| Изод 23°С | КДж/м2 | - | 71 | 81 | 79 | 78 |

| Температура перехода D/B | °С | -3 | -2 | -6,7 | -6,5 | |

| Мутность (пластина 1 мм) | % | 34 | 29 | 28,3 | 23,7 | 24,7 |

Примеры 5 и сравнительный пример 2

Полимер, полученный в примере 4, расщепляли с помощью пероксидов до индекса расплава 6,9 и описывали, получая следующие результаты. Полимер сравнительного примера 2 получали при расщеплении полимера сравнительного примера 1.

| Таблица 2 | |||

| Пр.5 | Ср.2 | ||

| MFR | г/10' | 6,9 | 5,1 |

| Модуль упругости при изгибе | МПа | 456 | 455 |

| Изод 23°С | КДж/м2 | 10,9 | 12,1 |

| Температура перехода DB | °С | -16 | -14 |

| SIT | °С | 108 | 113 |

| Мутность (пластина 1 мм) | % | 37,7 | 53,5 |

Примеры 6-8 и сравнительный пример 3

Полимер, полученный в примерах 1, 2 и 4, и полимер сравнительного примера 1 добавляли к составу, описанному ниже, и описывали, получая результаты, показанные в следующей Таблице 3.

| Таблица 3 | |||||

| ПРИМЕР | 6 | 7 | 8 | Ср.3 | |

| Полимер из примера | 1 | 2 | 4 | ||

| Состав гранул | |||||

| Irganox B225 | Мас.% | 0,15 | 0,15 | 0,15 | |

| Стеарат кальция | Мас.% | 0,05 | 0,05 | 0,05 | |

| Gellal E200 |