Способ получения блок-сополимера пропилена и этилена

Иллюстрации

Показать всеИзобретение относится к способу получения органических высокомолекулярных соединений, в частности к способам получения блоксополимеров пропилена с этиленом (БСПЭ), используемых в технике для изготовления различных изделий конструкционного назначения методами экструзии и литья. Описан способ получения БСПЭ, где во вторичном реакторе после заполнения его суспензией полипропилена из первичного реактора устанавливают концентрацию пропилена [М3], определяемую из выражения [М3]=а·[ПП], где [ПП] - концентрация полипропилена в суспензии, коэффициент а>0,1. Этилен во вторичный реактор подают по меньшей мере в два этапа, причем на первом этапе количество m1 и расход q1 которого определяют из выражений: m1=b1·mп и q1=с1·m1, где mп - масса пропилена во вторичном реакторе перед началом дозировки этилена. Коэффициенты b1 и c1 имеют значения 0,3 и 0,08 соответственно. На втором этапе количество m2 и расход этилена q2 определяют из выражений: m2=b2·m1 и q2=c2·q1. Коэффициенты b2 и с2 имеют значения (2-2,5) и (0,6-0,8) соответственно. Технический результат - улучшение и стабилизация показателей качества БСПЭ при колебаниях показателей качества очередных партий промышленного сырья: катализатора, растворителя, мономеров и др. 1 з.п. ф-лы, 1 ил., 7 табл.

Реферат

Изобретение относится к способам получения органических высокомолекулярных соединений, в частности к способам получения блоксополимеров пропилена с этиленом (далее по тексту - БСПЭ), используемых в технике для изготовления различных изделий конструкционного назначения методами экструзии и литья, в частности, при производстве тары, мебели, в автомобильной, химической, машиностроительной, легкой и др. отраслях промышленности, как в исходном виде, так и в составе различных компаундов. Свойства БСПЭ как конструкционного материала зависят от: (а) средних значений молекулярных масс, молекулярной структуры и молекулярно-массового распределения (ММР) составляющих его фаз полипропилена (ПП) и статистического сополимера пропилена и этилена (СПЭ); (б) массовых долей эластомерного компонента и макромолекул с блочной структурой, (в) надмолекулярной структуры, определяемой режимом и рецептурой переработки.

Многообразие возможных композиционных составов блоксополимеров ограничивается требованиями потребительского рынка. В частности, широкое практическое применение находит БСПЭ, имеющий высокие (в сравнении с гомополипропиленом) показатели ударопрочности и морозостойкости. Последнее обеспечивается, как следует из литературных данных, присутствием в составе статистического сополимера достаточного количества макромолекул со свойствами эластомера, содержащих от 20 до 60% мас. этиленовых звеньев.

Для обеспечения высоких показателей ударопрочности важное значение имеют условия проведения стадии сополимеризации, от которых зависят как выход и состав эластомерного статистического сополимера, так и технологичность стадии сополимеризации. Не менее значима также возможность оперативного регулирования процесса синтеза для стабилизации показателей качества очередных партий БСПЭ при случайных или закономерных изменениях свойств очередных партий катализатора и/или колебаниях показателей качества других видов сырья.

Известен способ [Пат. США №3629368, МПК С08F 15/04, 1964] получения блоксополимера пропилена и этилена с повышенными (по отношению к гомополипропилену) показателями хрупкости и ударопрочности в присутствии каталитической системы, включающей треххлористый титан и диэтилалюминийхлорид, в котором получают конечный продукт, содержащий от 5 до 40% мас. этиленовых звеньев и имеющий показатель текучести расплава (ПТР) от 0,5 до 2 г/(10 мин). Стадию сополимеризации проводят при содержании этилена в газовой фазе в пределах 75-100% об. с получением статистического сополимера, включающего не менее 90% мас. этиленовых звеньев. Недостатком способа является высокое содержание этиленовых звеньев в конечном материале, в частности статистический сополимер содержит более 90% мас. этиленовых звеньев.

Известен способ получения блоксополимеров пропилена с этиленом [Авторское свидетельство СССР №943249, МПК С08F 297/08, 1980] с последовательным осуществлением полимеризации пропилена и сополимеризации пропилена с этиленом, в котором, с целью повышения морозостойкости и показателя текучести расплава конечного продукта, варьируют концентрацию водорода как на первой, так и на второй стадиях. Недостаток способа в том, что целенаправленное изменение концентрации водорода по ходу синтеза БСПЭ является не технологичным в условиях промышленного производства.

В литературе [Пластические массы. 2004, №5, с.13] анализируются особенности двухстадийного суспензионного процесса синтеза блоксополимера пропилена и этилена в среде тяжелого растворителя с применением каталитической системы, включающей треххлористый титан и диэтилалюминийхлорид. Приведены расчетные данные о влиянии изменения производительности катализатора (вследствие вариации его удельной активности и/или его концентрации на стадии сополимеризации) на состав и долю статсополимера в конечном продукте. В данном сообщении отсутствуют какие-либо сведения о способах контроля и оперативного регулирования процесса синтеза БСПЭ, обеспечивающих удовлетворительный уровень стабильности и воспроизводимости показателей качества очередных партий БСПЭ.

Известен способ «Патент СССР №415883, МПК С08F 15/04, 1969» получения блоксополимера в присутствии каталитической системы, включающей треххлористый титан и диэтилалюминийхлорид. Получаемый продукт используется в качестве изоляции или покрытия электрических кабелей. Процесс осуществляется в две последовательные стадии: гомополимеризация пропилена и сополимеризация пропилена и этилена. Гомополимеризацию пропилена проводят в присутствии водорода (0,03-0,33 мол. % от пропилена в зависимости от температуры реакции), а вторую стадию проводят таким образом, чтобы готовый продукт содержал 10-30% масс, этиленовых звеньев. Недостатком способа является высокое содержание этиленовых звеньев в готовом продукте.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения БСПЭ (патент США №4772661 МПК С08F 4/654), отличительная особенность которого состоит в том, что предложено решение по регулированию и управлению двухстадийным синтезом для обеспечения заданного состава и массовой доли статсополимера в конечном продукте. В данном способе в качестве растворителя используют жидкий пропилен. Каталитическая система включает титанмагниевый катализатор, сокатализаторы - диэтилалюминийхлорид и триэтилалюминий, паратолуилат. При этом триэтилалюминий и паратолуилат, добавляемые в реактор на стадии сополимеризации, выполняют функции активатора и регулятора активности катализатора соответственно. Для обеспечения постоянства массовой доли статсополимера в готовом БСПЭ подбирают нужные соотношения активатора и регулятора в зависимости от массы полипропилена, поступающего на стадию сополимеризации, проводимую поочередно в двух реакторах периодическим способом. Причем на первой стадии - гомополимеризации пропилена, протекающей в первичном реакторе в непрерывном режиме, - концентрацию суспензии поддерживают постоянной. Количество триэтилалюминия как промотора, добавляемого при сополимеризации, контролируют в зависимости от массы получаемого сополимера (с учетом материального баланса в полимеризационной системе) и определяют расчетным путем на основе измерения количества тепла, генерируемого при сополимеризации при условии постоянства отношения массы полученного сополимера к массе загруженного полипропилена. Стадию сополимеризации проводят при содержании этилена от 35 до 40% мол. в газовой фазе реактора.

Данный способ регулирования и стабилизации свойств очередных партий БСПЭ, отражающий специфику процессинга в среде жидкого мономера при давлении 20-40 атм, представляется дорогим и сложным в техническом исполнении, сопряженным с применением специального технологического и контрольно-измерительного оборудования.

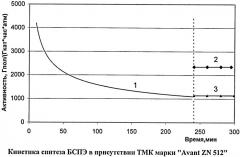

В частности, из наших экспериментальных наблюдений и практического опыта известно, что очередные партии катализаторов (независимо от их химического состава и способа приготовления, масштаба их производства: лабораторные или промышленные партии) отличаются по степени нестационарности зависимости приведенной активности от времени. По этой причине разница в активностях на стадии сополимеризации между очередными партиями катализатора в вышерассмотренных способах может достигать значений, при которых отличия в соответствующих выходах и составах статсополимера превысят допустимый предел, при котором заметно ухудшаются (или изменяются) показатели качества конечного продукта. В этом случае попытки восстановления качества БСПЭ только за счет оперативной корректировки технологических параметров сополимеризации, как правило, затруднительны и недостаточны.

Задачей данного изобретения является улучшение и стабилизация показателей качества БСПЭ при колебаниях показателей качества очередных партий промышленного сырья: катализатора, растворителя, мономеров и др. в трехреакторной двухстадийной схеме суспензионного процесса, являющейся комбинацией непрерывной гомополимеризации и периодической сополимеризации.

Поставленная задача решается тем, что, как и в прототипе, блок-сополимер пропилена с этиленом получают последовательным осуществлением полимеризации пропилена и сополимеризации пропилена с этиленом в присутствии циглеровских каталитических систем стереоспецифической полимеризации пропилена, в присутствии водорода в качестве регулятора молекулярной массы, в среде углеводородного растворителя, в технологической схеме, включающей по меньшей мере три реактора и в которой на первой стадии в непрерывно работающем в стационарном режиме первичном реакторе проводят полимеризацию пропилена, а на второй стадии - в периодически работающих вторичных реакторах - получают статистический сополимер пропилена и этилена. В отличие от прототипа во вторичном реакторе после заполнения его суспензией полипропилена из первичного реактора устанавливают концентрацию пропилена [М3], определяемую из выражения [М3]=а·[ПП], где [ПП] - концентрация порошкообразного полипропилена в суспензии, коэффициент а>0,1. Этилен во вторичный реактор дозируют по меньшей мере в два этапа, причем на первом этапе количество m1 и расход q1 этилена определяют из выражений: m1=b1·mп и q1=c1·m1, где: mп - общая масса пропилена в реакторе перед началом дозировки этилена, а на втором этапе количество m2 и расход q2 этилена определяют из выражений: m2=b2·m1 и q2=с2·q1. При этом парциальное рабочее давление (P) в первичном реакторе регулируют в зависимости от значения отношения (β) парциальных давлений этилена и пропилена, достигнутого в газовой фазе вторичного реактора перед началом второго этапа дозировки этилена.

Предпочтительно регулировать давление (Р) в первичном реакторе до нового значения (Р*), определяемого из выражения Р*=0,6 Р/β, если в конце первой стадии дозировки этилена величина отношения β больше 0,65 или меньше 0,55. Целесообразно то, что коэффициенты b1 и c1 имеют значения 0,3 и 0,08 соответственно. Целесообразно то, что коэффициенты b2 и c2 имеют значения (2÷2,5) и (0,6÷0,8) соответственно.

Существенным отличием предлагаемого способа получения БСПЭ по отношению к прототипу и аналогам является обеспечение в составе БСПЭ постоянства отношения массы сополимерного компонента к массе полипропиленового компонента и стабилизация состава статсополимерного компонента за счет регулирования давления пропилена в первичном реакторе при условии стационарности концентрации ПП в суспензии и расхода суспензии ПП, поступающей в реакторы сополимеризации на стадии их наполнения.

Из наших экспериментальных исследований следует, что при заданной и стационарной производительности первичного реактора свойства конечного продукта зависят от заданных параметров технологического режима первичного реактора, таких как рабочее давление пропилена, концентрация порошка полипропилена в жидкой фазе, концентрация водорода. Последнее предоставляет дополнительные возможности для регулирования и стабилизации свойств БСПЭ.

К основным преимуществам вышерассмотренной трехреакторной технологической схемы суспензионного процесса синтеза БСПЭ следует отнести: относительно простое и недорогое аппаратурно-технологическое оформление процесса, возможность регулирования свойств статистического сополимера за счет целенаправленной вариации состава реакционной среды во вторичных реакторах и возможность целенаправленного регулирования параметров технологического режима первичного реактора по способу предлагаемого изобретения. В предлагаемом способе могут быть использованы любые варианты катализаторов для стереоспецифической полимеризации пропилена. В частности, экспериментальное сравнение предлагаемого способа получения БСПЭ на примере двух промышленных титанмагниевых катализаторов: марки «Avant ZN 512» (продукт компании «Basell») и марки «Lynx 1000» (продукт компании «Engelhard») - показало хорошее совпадение результатов. Поэтому в нижеприведенном описании и примерах способ по данному изобретению иллюстрируется на примере двух промышленных каталитических систем:

а) каталитическая система компании ОАО «СИБУР-Холдинг», включающая в качестве твердого компонента треххлористый титан марки «МСК-TiCl3» (продукт компании ОАО «СИБУР-Холдинг»), в качестве сокатализатора - диэтилалюминийхлорид (ДЭАХ) (продукт компании ОАО «СИБУР-Холдинг»);

б) каталитическая система компании «Basell», включающая в качестве твердого компонента титанмагниевый катализатор (ТМК) марки «Avant ZN 512» (продукт компании «Basell»), в качестве сокатализатора - триэтилалюминий (ТЭА) (продукт компании ОАО «СИБУР-Холдинг»), в качестве стереорегулирующей добавки (D) - метилциклогексилдиметоксисилан (продукт компании «Basell»).

В качестве растворителя можно использовать индивидуальные предельные углеводороды (н-гексан, н-гептан, метилциклогексан и др.) или смеси алифатических и нафтеновых углеводородов с температурами кипения 60÷110°С. Предпочтительная температура полимеризации на первой стадии - 50÷90°С, на второй - 40÷70°С. Выбор оптимальной температуры сополимеризации определяется свойствами каталитической системы, требованиями технологичности и технико-экономическими показателями процесса. Выбор оптимальной температуры сополимеризации определяется производителем блоксополимера в зависимости от свойств каталитической системы, требований технологичности и экономичности процесса. Доля сополимера, полученного на второй стадии, может варьироваться в широких пределах - от 5 до 40% мас. от конечного продукта, при этом доля этиленовых звеньев в сополимере может составлять от 5 до 80% мас.

Способ осуществляют следующим образом: вторичные реакторы R2 и R3 соединены параллельно друг другу и каждый из них соединен последовательно с первичным реактором R1. Все реакторы, имеющие одинаковый внутренний объем 3 л, сушат, продувают азотом и пропиленом. Дегазатор R4 - аппарат с мешалкой для дегазации суспензии - соединен последовательно с реакторами R2 и R3. В зависимости от состава используемой каталитической системы, а именно: (a) «TiCl3+ДЭАХ» или (б) «ТМК+ТЭА+D» - в реактор R1 последовательно загружают: ампулу с заданной навеской соответствующего катализатора (TiCl3 или ТМК), 2 л раствора соответствующего сокатализатора (ДЭАХ или смеси ТЭА+D; растворитель - гептановая фракция с температурой кипения 90÷100°С), пропилен, водород. В реакторе устанавливают заданные условия: давление пропилена, содержание водорода в газовой фазе реактора в % мол. от пропилена, температуру. После разбивания ампулы и начала полимеризации в реакторе R1 поддерживают стационарные условия: температуру и избыточное рабочее давление в результате непрерывной подачи в реактор пропилена и водорода при заданном молярном соотношении водорода и пропилена в газовой фазе реактора. Полимеризацию в R1 продолжают до накопления в реакторе заданного количества полипропилена (ПП), что контролируют по количеству пропилена, поступившего в реактор. С момента достижения в реакторе R1 заданной концентрации суспензии ПП в него начинают дозировать со стационарными расходами растворитель, пропилен, водород и соответствующие компоненты каталитической системы, а именно: суспензии в углеводородном растворителе TiCl3 или ТМК и растворы соответствующих сокатализаторов в углеводородном растворителе - ДЭАХ или смеси «ТЭА+D». В реакторе R1 поддерживают стационарное давление при непрерывной дозировке пропилена и водорода с установленным молярным отношением. Одновременно с началом дозировки компонентов полимеризационной системы в реактор R1 из нижней части реактора R1 начинают непрерывную выгрузку суспензии в пустой реактор R2. Расход выгружаемой суспензии устанавливают таким образом, чтобы поддерживать в реакторе R1 постоянный уровень суспензии и стационарные концентрации реагентов: катализатора, сокатализатора, водорода, пропилена Текущую концентрацию ПП и расход суспензии, выгружаемой в реактор R2, контролируют по расходам пропилена и растворителя в реактор R1 и материальному балансу для пропилена и растворителя. При достижении в реакторе R2 заданного рабочего объема суспензии (~2 л) выгрузку суспензии в реактор R2 прекращают и производят переключение потока суспензии, непрерывно выгружаемой из реактора R1, в пустой реактор R3. По ходу заполнения реактора R2 (с момента накопления в нем 30% объема суспензии) начинают сдувку пропилена и водорода (дегазацию суспензии), которую продолжают до достижения в R2 заданного уровня суспензии. Сдувка газов заканчивается при избыточном давлении пропилена в заполненном реакторе R2 не более 0,5 атм, при этом происходит практически полное удаление водорода. В реакторе R2 перед началом сополимеризации устанавливают стартовые температуру и концентрацию пропилена в жидкой фазе ([М3], г/л), причем последняя определяется из выражения:

[М3]=а·[ПП], где [ПП], г/лрастворит. - концентрация ПП в суспензии; коэффициент а>0,1.

От величины коэффициента «а» зависят массовая доля и состав сополимерного компонента в конечном продукте. Ограничение минимального значения коэффициента обусловлено требованием получения ударопрочного БСПЭ. Условию а>0,1 в предлагаемом изобретении соответствует получение БСПЭ, содержащего более 15% мас. статсополимерного компонента. Конкретное значение коэффициента «а» для нижеописанной стадии сополимеризации устанавливают в зависимости от производительности процесса по конечному продукту, особенностей аппаратурно-технологического оформления процесса и технических требований к марочному ассортименту БСПЭ. Из опыта следует, что определяющим производственным фактором, ограничивающим максимально допустимое значение коэффициента «а», является аппаратурно-технологическое оформление системы теплосъема реактора сополимеризации. Производительность процесса пропорциональна концентрации [ПП], поэтому с ростом производительности (для конкретной технологической схемы) будет снижаться максимально допустимое значение коэффициента «а» из-за ограничений по теплосъему во вторичном реакторе. Анализ научной и патентной информации, наши экспериментальные исследования показывают, что при получении БСПЭ с достаточно высокой ударопрочностью и морозостойкостью увеличение массовой доли СПЭ в конечном продукте более 25% мас. представляется избыточным. Поэтому с точки зрения практической целесообразности величина коэффициента «а» выбирается в промежутке от 0,1 до 0,2.

В предлагаемом способе сополимеризацию в каждом из двух вторичных реакторов R2 и R3, работающих попеременно, осуществляют в два этапа, а именно:

- на первом этапе в реактор R2 (или R3) проводят дозировку этилена в количестве m1=b1·mп, г, и с расходом q1=с1·mп, г/мин; где коэффициент c1=0,07; коэффициент b1=0,3; mп - масса пропилена в реакторе R2 (или R3) перед началом сополимеризации;

- на втором этапе проводят дозировку этилена в количестве m2=b2·m1, г и с расходом q2=c2·q1, г/мин; где коэффициент b2=2÷2,5; коэффициент c2=0,6÷0,8; значения m1 и q1 соответствуют первому этапу; в конце второго этапа дозировку этилена прекращают.

Затем проводят деполимеризацию остаточных количеств сомономеров.

Система теплосъема из реакторов R2 и R3 в условиях сополимеризации должна быть достаточно эффективной, чтобы максимальная температура не превышала 70°С, при этом предпочтительней, чтобы температура при сополимеризации для катализатора на основе TiCl3 не превышала 65°С, а для ТМК 55°С.

Регулирование процесса с целью стабилизации состава реакционной среды при сополимеризации и показателей качества очередных партий БСПЭ проводят по данным количественного анализа содержания пропилена и этилена в пробе газовой фазы, которую отбирают из реактора R2 (или R3) после завершения первого и перед началом второго этапа сополимеризации. Если по результату анализа величина молярного отношения количества этилена к количеству пропилена (β) для анализируемой пробы удовлетворяет условию 0,55<β<0,65, то при следующей операции синтеза очередной партии БСПЭ в реакторе R3 (или R2) оставляют неизменным заданный режим работы первичного реактора R1. При получении данных анализа, соответствующих условиям β<0,55 или β>0,65, осуществляют изменение парциального рабочего давления пропилена (Р) в первичном реакторе до нового значения (Р*), определяемого из выражения Р*=0,6·Р/β. В этом случае синтез очередной партии БСПЭ будет проводиться уже в новых (скорректированных) стационарных условиях работы первичного реактора. При переходе к новому стационарному давлению Р* для первичного реактора остаются неизменными следующие параметры технологического режима: температура реакционный среды, молярное отношение водорода и пропилена в газовой фазе, производительность реактора по порошкообразному ПП. Сохранение производительности реактора по порошкообразному ПП обеспечивают соответствующим изменением расхода катализатора на входе в R1 при условии постоянства расходов растворителя и пропилена на входе в R1.

Процесс синтеза БСПЭ по предлагаемому способу, который стабилизирует состав реакционной среды при сополимеризации и уменьшает разброс показателей качества между очередными партиями БСПЭ, допускает возможность непрерывной дозировки в первичный реактор на стадии гомополимеризации пропилена другого мономера: этилена и/или α-олефина (бутена-1, гексена-1 и др.) При этом поддерживается достаточно низкая концентрация сомономера не более 1% мас. от концентрации пропилена. Присутствие даже небольшого количества сомономера позволяет регулировать в необходимых пределах кристалличность полипропиленовой матрицы, что может быть полезным при синтезе специальных марок БСПЭ. При наличии в технологическом оформлении процесса необходимых дозирующих устройств и контрольно-аналитического оборудования предлагаемый способ допускает на втором этапе сополимеризации возможность совместной дозировки этилена и пропилена при заданном отношении их молярных расходов Последнее позволяет сужать состав СПЭ при увеличении доли эластомерного компонента в составе СПЭ, что также представляет практический интерес для получения БСПЭ с требуемым комплексом свойств.

В данном изобретении учитываются известные закономерности, отраженные в научной и патентной литературе и касающиеся зависимости свойств БСПЭ от молекулярных масс гомополипропиленового (ПП) и статсополимерного компонентов (СПЭ), массовой доли СПЭ, молярного отношения этиленовых и пропиленовых звеньев в составе СПЭ. Технологичность суспензионного процесса в целом (например, концентрация в жидкой фазе растворимой фракции сополимера) и качество конечного продукта преимущественно определяются следующими параметрами стадии сополимеризации: температурой, отношением концентраций сомономеров, количеством полученного сополимера, показателем текучести расплава конечного продукта и свойствами используемого катализатора, определяющего микроструктуру макромолекул. В частности: (а) при заданном составе БСПЭ показатель ударопрочности увеличивается при уменьшении показателя текучести расплава БСПЭ; (б) при заданном значении ПТР и заданном составе БСПЭ наблюдается снижение температуры хрупкости и улучшение ударопрочности, если увеличивается молекулярная масса сополимерного компонента; (в) концентрация растворимой сополимерной фракции заметно уменьшается при синтезе сополимера, содержащего более 85% мол. этиленовых звеньев и другие закономерности.

Наконец, особенности аппаратурно-технологического оформления процесса, в частности: количество последовательно или параллельно соединенных первичных и/или вторичных реакторов (два и более); объемы реакторов, влияющие на времена пребывания реакционной смеси; эффективность систем теплосъема; возможности регулирования длительности стадии сополимеризации и другие производственные факторы, - могут вносить объективные технологические отличия. Последнее влияет на технологичность и технико-экономические показатели процесса, марочный ассортимент и качество конечного продукта.

Независимо от особенностей аппаратурно-технологического оформления процесса способ по данному изобретению позволяет уменьшить разброс значений показателей качества между очередными партиями БСПЭ, т.е. стабилизировать качество конечного продукта.

Отметим, что с точки зрения аппаратурно-технологического оформления трехреакторная схема в рассматриваемом способе является простейшей из возможных. Например, увеличение количества вторичных реакторов (более двух) при прочих равных может увеличить производительность и эффективность процесса в целом и создать дополнительные технологические возможности для регулирования потребительских свойств БСПЭ.

Нижеследующие примеры иллюстрируют данное изобретение.

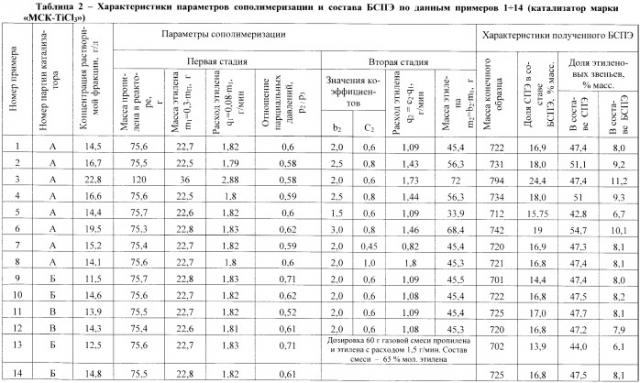

Примеры 1÷14 иллюстрируют способ получения БСПЭ при использовании в качестве катализатора образцов треххлористого титана марки «МСК-ТiCl3» из трех различных промышленных партий А, Б и В (продукты компании ОАО «СИБУР-Холдинг»), отличающихся характером временной зависимости приведенной активности. В таблице 1 приведены полученные нами экспериментальные данные для средних значений приведенной активности указанных трех партий катализатора за различные промежутки времени от начала полимеризации. В таблице 2 собраны значения параметров сополимеризации и состава БСПЭ по данным примеров 1÷14. Таблица 3 суммирует значения физико-механических показателей образцов БСПЭ, полученных в примерах 1÷14. В примерах 1÷14 максимальная температура при сополимеризации не превышает 65°С.

Пример 1. Синтез БСПЭ проводится при использовании полимеризационных аппаратов. Вторичные реакторы R2 и R3 соединяют параллельно друг другу и каждый из них соединяют последовательно с первичным реактором R1. Все реакторы, имеющие одинаковый внутренний объем 3 л, сушат, продувают азотом и пропиленом. Дегазатор R4 соединяют последовательно с реакторами R2 и R3. В реактор R1 последовательно загружают (при комнатной температуре, в противотоке пропилена, при непрерывной работе перемешивающего устройства): 2 л раствора диэтилалюминийхлорида (растворитель - гептановая фракция с температурой кипения 90÷100°С) с концентрацией 1 г/л, 0,33 г треххлористого титана, полученного восстановлением четыреххлористого титана диэтилалюминийхлоридом, водород в количестве, соответствующем 5% об. от содержания пропилена в газовой фазе реактора. Данный образец промышленного катализатора (МСК- TiCl3) соответствует партии А, указанной в таблице 1. В газовой фазе реактора при температуре 70°С устанавливают и поддерживают следующие стационарные условия: избыточное давление - 6 атм, парциальное давление пропилена 6,32 атм, парциальное давление водорода - 0,32 атм. Полимеризация в R1 продолжается до накопления в реакторе полипропилена (ПП) в количестве 600 г, что соответствует концентрации суспензии ПП 300 г/лраств. Последнее контролируют по материальному балансу пропилена, поступившего в реактор. После достижения заданной концентрации суспензии в реактор R1 начинают непрерывную дозировку растворителя с расходом 400 мл/час и соответствующих компонентов каталитической системы, а именно: суспензии TiCl3 в углеводородном растворителе с расходом 0,5 г/час и ДЭАХ с расходом 0,4 г/час. В реакторе R1 поддерживают стационарное давление при непрерывной дозировке пропилена и водорода с заданным молярным отношением. Одновременно с началом дозировки компонентов полимеризационной системы в реактор R1 из нижней части реактора R1 начинают непрерывную выгрузку суспензии в пустой реактор R2. Расход выгружаемой суспензии устанавливают таким образом, чтобы поддерживать постоянный уровень суспензии в реакторе R1 и стационарные концентрации катализатора, сокатализатора, водорода. Текущую концентрацию ПП в выгружаемой суспензии и объем выгружаемой в реактор R2 суспензии контролируют по расходу пропилена и растворителя в реактор R1 и материальному балансу для пропилена и растворителя. При достижении в реакторе R2 рабочего объема суспензии, равного 2 л, выгрузку суспензии в реактор R2 прекращают и производят переключение потока суспензии, выгружаемой из реактора R1 в пустой реактор R3. По ходу заполнения суспензией ПП реактора R2 и при накоплении в нем 30% объема суспензии начинают сдувку (дегазацию суспензии) пропилена и водорода, которую продолжают до достижения в R2 заданного уровня суспензии. Сдувку газов заканчивают при остаточном избыточном давлении пропилена в заполненном реакторе R2 не более 0,5 атм, при этом происходит практически полное удаление водорода. В реакторе R2 перед началом сополимеризации устанавливают температуру 50°С и концентрацию пропилена ([М3], г/л) в жидкой фазе, которая определяется из выражения [М3]=а·[ПП] и равна 37,8 г/л (где [ПП], г/л - концентрация ПП в суспензии; коэффициент a=0,126).

Сополимеризацию в R2 осуществляют в три этапа. На всех этапах сополимеризации контролируют и поддерживают температуру жидкой фазы не более 60°С.

На первом этапе в реактор R2 проводят дозировку этилена в количестве, определяемом из выражения m1=b1·mп, г, и равном 22,7 г, и с расходом, определяемым из выражения q1=c1·mп, г/мин, и равным 1,82 г/мин (где коэффициент b1=0,3; коэффициент c1=0,08; mп=75,6 г - масса пропилена в реакторе R2 перед началом дозировки этилена, принимаемая равной произведению концентрации пропилена на объем жидкой фазы). Из количественного анализа содержания этилена и пропилена в пробе газовой фазы, отобранной из реактора R2 после завершения первого и перед началом второго этапа сополимеризации, следует, что величина молярного отношения (β) количества этилена к количеству пропилена для анализируемой пробы равна 0,6, что удовлетворяет условию 0,55≤β≤0,65. Поэтому для данной партии катализатора при последующем наполнении суспензией реактора R3 и последующем повторении операций синтеза очередных партий БСПЭ сохраняют неизменным заданный режим работы первичного реактора R1, поскольку не требуется регулирования процесса с целью стабилизации показателей качества очередных партий БСПЭ.

На втором этапе проводят дозировку этилена в количестве, определяемом из выражения m2=b2·m1, г, и равном 45,4 г, и с расходом, определяемым из выражения q2=c2·q1, г/мин, и равным 1,09 г/мин. Здесь значения m1 и q1 соответствуют первому этапу, а для коэффициентов b2 и c2 принимают значения 2 и 0,6 соответственно. В конце второго этапа дозировку этилена прекращают. Затем проводят деполимеризацию остаточных количеств сомономеров. Остаточное избыточное давление в реакторе R2 в конце деполимеризации составило 0,1 атм. Далее производят полную выгрузку суспензии из реактора R2 в дегазатор R4, куда подают бутанол-1 для дезактивации компонентов каталитической системы. После спиртового разложения из R4 отбирают пробу жидкой фазы для определения концентрации растворимой фракции статсополимера. Далее суспензию при интенсивном перемешивании промывают дистиллированной водой для абсорбции и удаления в водную фазу продуктов гидролиза каталитической системы. После сушки получено 722 г БСПЭ с показателем текучести расплава 0,5 г/(10 мин). Из высушенного и стабилизированного антиоксидантом БСПЭ изготовляют стандартные литьевые изделия для физико-механических испытаний. Исходя из выполненных анализов и полного материального баланса вышеописанного синтеза установлено, что конечный продукт содержит 16,9% мас. сополимерного компонента (СПЭ). В составе СПЭ содержится 47,4% мас. этиленовых звеньев. Конечный продукт содержит 8% мас. этиленовых звеньев. Физико-механические свойства образца БСПЭ в таблице 3.

В нижеследующих примерах 2÷8 также используют катализатор MCK-TiCl3 из партии А (таблица 1). Данные примеры иллюстрируют влияние на состав и свойства БСПЭ параметров сополимеризации во вторичном реакторе в допустимых (согласно способу изобретения) пределах их изменения, в рамках которых не требуется корректировка рабочего давления первичного реактора.

Пример 2. Синтез БСПЭ проводят аналогично примеру 1 и в присутствии той же партии катализатора (партия А) с тем отличием, что на втором этапе сополимеризации проводят дозировку этилена в количестве, определяемом из выражения m2=b2·m1 и равном 56,3 г, и с расходом, равным q2=c2·q1=1,43 г/мин. Здесь значения m1 и q1 соответствуют первому этапу, описанному в примере 1, а для коэффициентов b2 и с2 принимают значения 2,5 и 0,8 соответственно Значение молярного отношения (β) количества этилена к количеству пропилена в пробе газовой фазы, отобранной из реактора R2 после завершения первого и перед началом второго этапа сополимеризации, равно 0,58, что соответствует примеру 1 и удовлетворяет условию 0,55≤β≤0,65. В условиях данного примера при последующем наполнении суспензией реактора R3 и последующем повторении операций синтеза очередных партий БСПЭ сохраняют неизменным заданный режим работы первичного реактора R1, поскольку не требуется регулирования процесса с целью стабилизации показателей качества очередных партий БСПЭ. Продолжительности первого и второго этапа сополимеризации составили 12,5 и 39,4 мин соответственно.

Масса сухого БСПЭ составила 731 г с показателем текучести расплава (ПТР) 0,6 г/(10 мин). Из выполненных анализов и полного материального баланса данного синтеза установлено, что конечный продукт содержит 18% мас. сополимерного компонента (СПЭ). В составе СПЭ содержится 51,1% мас. этиленовых звеньев. Конечный продукт (БСПЭ) содержит 9,2% мас. этиленовых звеньев. Физико-механические свойства образца БСПЭ близки к свойствам БСПЭ из примера 1 (таблица 3).

Пример 3. Синтез БСПЭ проводят аналогично примеру 1 с тем отличием, что концентрация пропилена во вторичном реакторе (перед началом первого этапа сополимеризации) соответствует значению коэффициента, а=0,2, а именно: [М3]=0,2·300=60 г/л. На первом этапе в реактор R2 дозируют этилен в количестве, равном m1=b1·mп=0,3·120=36 г и с расходом, равным q1=c1·m1=0,08·36=2,88, г/мин (где коэффициент b1=0,3; коэффициент c1=0,08; mп=120, г - масса пропилена в реакторе R2 перед началом дозировки этилена). На втором этапе проводят дозировку этилена в количестве, равном m2=b2·m1=72 г, и с расходом, равным q2=c2·q1=1,73 г/мин. Значение молярного отношения (β) количества этилена к количеству пропилена в пробе газовой фазы, отобранной из реактора R2 после завершения первого и перед началом второго этапа сополимеризации, равно 0,58, что соответствует примеру 1 и удовлетворяет условию 0,55≤β≤0,65. Получено 794 г БСПЭ с ПТР 0,45 г/(10 мин). Конечный продукт содержит 24,4% мас. сополимерного компонента (СПЭ). В составе СПЭ содержится 47,4% мас. этиленовых звеньев, что соответствует примеру 1. Конечный продукт (БСПЭ) содержит 11,2% мас. этиленовых звеньев. Состав СПЭ в данном примере аналогичен примеру 1. Таким образом, образец БСПЭ, полученный в данном примере, характеризует влияние массовой доли СПЭ (при том же составе) на свойства БСПЭ (таблица 3).

Пример 4. Синтез БСПЭ проводят аналогично примеру 2 с тем отличием, что на стадии гомополимеризации пропилена концентрация водорода составляет 10% мас. Получено 734 г БСПЭ с ПТР=1,7 г/(10 мин). Конечный продукт содержит 18% мас. сополимерного компонента (СПЭ). В составе СПЭ содержится 47,4% мас. этиленовых звеньев. Конечный продукт (БСПЭ) содержит 9,3% мас. этиленовых звеньев. Таким образом, состав СПЭ и содержание этиленовых звеньев в БСПЭ аналогичны примеру 2. Образец БСПЭ, полученный в данном примере, характеризует влияние увеличения ПТР на свойства БСПЭ (таблица 3).

Примеры 5÷8 являются сравнительными и иллюстрируют влияние на состав и свойства БСПЭ параметров стадии сополимеризации, характеризующие количество и расход этилена. При этом значения параметров стадии сополимеризации выходят за рамки пределов их изменения, установленных в данном способе.

П