Способ создания микрорельефа на поверхности полимерных изделий (варианты)

Иллюстрации

Показать всеИзобретение относится к области получения полимерных изделий вытянутой формы с регулярным микрорельефом на поверхности, которые могут быть использованы в качестве элементов оптоэлектронных приборов и систем отображения информации. В первом варианте изделия вытянутой формы из стеклообразного неориентированного или частично ориентированного полимера обрабатывают низкотемпературной плазмой. Затем нагревают до температуры выше температуры стеклования (Тс). Растягивают по крайней мере в одном направлении. Охлаждают до температуры ниже Тс полимера при фиксации размера изделия в направлении вытяжки. Во втором варианте неориентированное или частично ориентированное изделие из аморфного стеклообразного или полукристаллического полимера обрабатывают низкотемпературной плазмой. Растягивают при температуре ниже Тс для аморфного полимера и ниже температуры плавления (Тпл) для полукристаллического полимера. В третьем варианте изделие в высокоэластическом состоянии полимера обрабатывают низкотемпературной плазмой. Растягивают с фиксацией размера вытянутого изделия в направлении вытяжки. В четвертом варианте используют изделие из аморфного или полукристаллического полимера. Растягивают при температуре выше Тс для аморфного полимера и ниже Тпл для полукристаллического полимера. Обрабатывают низкотемпературной плазмой при фиксации размера изделия с последующим устранением фиксации. Упрощается создание регулярного микрорельефа на поверхности полимерных изделий. 4 н. и 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области получения полимерных изделий вытянутой формы - пленок (Пл), лент, стержней, трубок, волокон и пластин с микрорельефом на поверхности, которые могут быть использованы, например, в качестве элементов оптоэлектронных приборов и систем отображения информации, например жидкокристаллических дисплеев.

Известен способ создания микрорельефа на поверхности полимерных изделий путем натирания поверхности полимерной Пл шероховатой твердой поверхностью [В.В.Беляев. Применение подложек с различными микрорельефами поверхности в оптоэлектронике и устройствах отображения информации. Оптический журнал. 2005. Т.72. №9, с.79-85].

Известен способ создания микрорельефа на поверхности полимерных Пл с помощью металлического шаблона, полученного с использованием специальных станков с программным управлением, в котором с помощью тончайшего алмазного резца наносят на поверхность шаблона миллионы сканов [Yamada F., Hellemark С., Taira Y. "A development of diamond cutting and 2P replication process for direct view LCDs". Proc. 1st Int. Display Manufacturing Conf. IDMC 2000. Seoul. P.261-264].

В предлагаемом изобретении описано несколько вариантов способа создания микрорельефа на поверхности полимерных изделий, поэтому будут использованы несколько известных технических решений (прототипов), наиболее близких к каждому из отдельных вариантов заявляемого способа.

В первом варианте наиболее близким к заявляемому является известный способ создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы - Пл из стеклообразного неориентированного полимера полиэтилентерефталата (ПЭТФ), включающего нанесение на изделие тонкого алюминиевого покрытия с последующим нагревом изделия до температуры выше температуры стеклования (Тс) полимера, растяжением нагретого изделия по крайней мере в одном направлении и повторного воздействия на изделие, включающего удаление алюминиевого покрытия с поверхности Пл [А.Л.Волынский, Хэ Цзянпин, С.Л.Баженов, Н.Ф.Бакеев. Поверхностное структурообразование при деформировании аморфной полиэтилентерефталатной Пл, с тонким алюминиевым покрытием. Высокомолекулярные соединения. Серия А. 2001. Т.43. №8, с.1352-1360] - прототип. Недостатком известного способа является его сложность и трудоемкость, обусловленные необходимостью удаления нанесенного металлического покрытия с поверхности Пл.

Во втором и третьем вариантах наиболее близким к заявляемому является известный способ создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы - Пл, включающего нанесение на изделие покрытия из вещества, более жесткого, чем полимер Пл, с последующим по крайней мере одноосным растяжением изделия [А.Л.Волынский, С.Л.Баженов, Н.Ф.Бакеев. Структурно-механические аспекты деформации систем "твердое покрытие на податливом основании. Рос. Хим. ж. (Журн. Рос. Хим. о-ва им. Д.И.Менделеева). 1998. Т.42. №3, с.57-68] - прототип. Недостатками известного способа являются его сложность и трудоемкость, обусловленные необходимостью удаления нанесенного покрытия с поверхности Пл.

В четвертом варианте наиболее близким к заявляемому является известный способ создания микрорельефа на поверхности полимерных изделий путем по крайней мере одноосного растяжения изделия вытянутой формы - Пл из натурального каучука (НК), с последующим воздействием по крайней мере на одну из сторон изделия, включающим нанесение на поверхность Пл тонкого слоя золота [А.Л.Волынский, С.Л.Баженов, Н.Ф.Бакеев. Структурно-механические аспекты деформации систем "твердое покрытие на податливом основании". Рос. Хим. ж. (Журн. Рос. Хим. о-ва им. Д.И.Менделеева). 1998. Т.42. №3, с.57-68] - прототип. Недостатками известного способа являются его сложность и трудоемкость, обусловленные необходимостью удаления нанесенного покрытия с поверхности Пл.

Во всех предлагаемых вариантах техническая задача изобретения заключается в упрощении способа создания микрорельефа на поверхности полимерных изделий за счет устранения малотехнологичной, трудоемкой и экологически небезопасной стадии удаления покрытия с поверхности изделия после получения на нем микрорельефа.

В первом варианте указанный технический результат достигается тем, что в известном способе создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы из стеклообразного неориентированного или частично ориентированного полимера (выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, каучук, поликарбонат) с последующим его нагревом до температуры, выше Тс полимера, растяжения нагретого изделия по крайней мере в одном направлении и последующего воздействия на изделие, воздействие осуществляется обработкой изделия низкотемпературной плазмой, а последующее воздействие осуществляется путем охлаждения вытянутого изделия до температуры ниже Тс полимера, осуществляемое при фиксации размера вытянутого изделия в направлении вытяжки.

Во втором варианте указанный технический результат достигается тем, что в известном способе создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы с последующим по крайней мере одноосным растяжением изделия используют неориентированное или частично ориентированное изделие из аморфного стеклообразного или полукристаллического полимера (выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, полистирол, полиэтилен, полипропилен, каучук, поликарбонат), воздействие осуществляется обработкой изделия низкотемпературной плазмой, а растяжение проводят при температуре ниже Тс для аморфного полимера и ниже температуры плавления (Тпл) для полукристаллического полимера.

В третьем варианте указанный технический результат достигается тем, что в известном способе создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы с последующим по крайней мере одноосным растяжением изделия используют изделие из полимера, находящегося в высокоэластическом состоянии при температуре растяжения изделия (выбранного из группы, включающей поливинилхлорид, каучук), воздействие осуществляется обработкой изделия низкотемпературной плазмой, причем после растяжения фиксируют размер вытянутого изделия в направлении вытяжки.

В четвертом варианте указанный технический результат достигается тем, что в известном способе создания микрорельефа на поверхности полимерных изделий путем по крайней мере одноосного растяжения изделия вытянутой формы с последующим воздействием по крайней мере на одну из сторон изделия используют изделие из аморфного или полукристаллического полимера (выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, полиэтилен, полипропилен, каучук, поликарбонат), растяжение проводят при температуре выше Тс для аморфного полимера и ниже Тпл для полукристаллического полимера, а воздействие осуществляется обработкой вытянутого изделия низкотемпературной плазмой, осуществляемой при фиксированном размере изделия с последующим устранением фиксации размера изделия.

В каждом из вариантов в качестве полимерного изделия вытянутой формы может быть использован любой объект, выбранный из группы: Пл, лента, стержень, трубка, волокно, пластина. Выбор таких объектов обусловлен тем, что именно данные полимерные объекты могут быть подвергнуты по крайней мере одноосному растяжению.

Низкотемпературную плазму (синоним холодную плазму) получают различными способами, например, под действием электрического разряда различного типа, например, такого как коронный, дуговой, тлеющий и т.д. преимущественно при пониженном давлении в среде различных газов, например, таких как воздух, азот, аргон и т.д.; под действием света газовых лазеров при пониженном давлении; под действием радиоактивного излучения и т.д. Время воздействия низкотемпературной плазмы на полимерное изделие вытянутой формы также может варьироваться в широких пределах от долей секунды до нескольких часов. Низкотемпературной плазмой можно обрабатывать как одну сторону изделия, так и обе стороны изделия вытянутой формы. Так во всех вариантах предложенного технического решения для обработки полимерных изделий в течение времени от 1 до 15 мин низкотемпературной плазмой использовали установку "Eiko IB-3", в которой низкотемпературная плазма создавалась под действием электрического разряда от установки. В качестве рабочего газа использовали воздух или аргон, давление газа в камере установки было 30 мм рт. ст.

В первом и втором вариантах предложенного технического решения в качестве стеклообразного неориентированного или частично ориентированного полимера можно использовать, например, ПЭТФ, поливинилхлорид (ПВХ), полистирол и т.д. Во втором и четвертом вариантах предлагаемого технического решения в качестве неориентированного или частично ориентированного полукристаллического полимера можно использовать, например, полиэтилен (ПЭ), полипропилен и т.д. В предлагаемом техническом решении необходимо использовать только неориентированные или частично ориентированные исходные полимерные изделия вытянутой формы, что обусловлено тем, что именно такие изделия легко подвергаются вытяжке. Можно использовать как гомополимеры, так и сополимеры, а также смеси полимеров, смеси полимеров с пластификатором и т.д. При этом средневесовую молекулярную массу (Mw) полимеров можно варьировать в широких пределах, например от 10 килодальтон (кД) до нескольких тысяч кД. Толщину полимерных изделий вытянутой формы также можно варьировать в широких пределах, например от 5 микрон (мкм) до нескольких сантиметров (см). При этом геометрические размеры полимерных изделий вытянутой формы могут быть любыми.

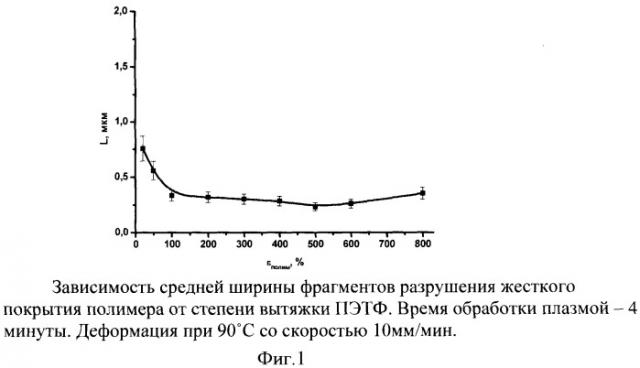

Растяжение (вытяжку) полимерных изделий вытянутой формы можно осуществлять в широком интервале степеней деформации, например от 20% до 800% (фиг.1). Растяжение можно проводить в одном или нескольких направлениях, например можно осуществлять так называемую плоскостную вытяжку.

В первом и третьем вариантах предлагаемого технического решения фиксацию размеров вытянутой пленки можно осуществлять с помощью лабораторных зажимов, фиксаторов, клупов и т.д.

В первом варианте предлагаемого технического решения можно использовать только изделия вытянутой формы из стеклообразного неориентированного или частично ориентированного полимера. При использовании изделий из других полимеров, например, находящихся в высокоэластическом состоянии, осуществить данный вариант способа не удается. Последующий нагрев полимерного изделия обязательно надо проводить при температуре выше Тс полимера. Растяжение нагретого полимера также необходимо осуществлять при температуре выше Тс полимера. Растяжение нагретого изделия можно проводить как в одном, так и одновременно в нескольких направлениях, например осуществлять вытяжку в плоскости. Обработка низкотемпературной плазмой изделия перед нагревом полимера является обязательной. Низкотемпературной плазмой можно осуществлять обработку как одной стороны изделия, так и обеих сторон изделия. В данном варианте предлагаемого способа охлаждение вытянутого изделия обязательно надо осуществлять до температуры ниже Тс полимера и проводить его при фиксации геометрического размера вытянутого изделия в направлении вытяжки. Если это не проводить, то реализовать данный вариант предложенного способа, то есть осуществить создание микрорельефа на поверхности полимерных изделий, не удается.

Во втором варианте предлагаемого технического решения можно использовать изделия вытянутой формы только из аморфного стеклообразного или полукристаллического полимера. При использовании изделий из других полимеров, например, находящихся в высокоэластическом состоянии, осуществить данный вариант способа не удается. При этом обработку изделия низкотемпературной плазмой и растяжение обработанного изделия необходимо осуществлять обязательно при температуре ниже Тс для аморфного полимера и ниже Тпл для полукристаллического полимера. Если растяжение проводить при температуре выше Тс для аморфного полимера и выше Тпл для полукристаллического полимера, осуществить предлагаемое техническое решение не удается. Следует отметить, что обработку изделий низкотемпературной плазмой надо осуществлять обязательно перед растяжением изделия. Низкотемпературной плазмой можно обрабатывать как одну, так и обе стороны изделия. Без обработки изделия плазмой получить микрорельеф на поверхности изделия не удается. После обработки изделия плазмой можно осуществлять как одноосное растяжение изделия, так и его двухосное или плоскостное растяжение.

В третьем варианте предлагаемого технического решения можно использовать изделия вытянутой формы только из полимера, находящегося в высокоэластическом состоянии при температуре растяжения изделия. Если при этом использовать полимер, находящийся в другом состоянии, например в аморфном стеклообразном состоянии, реализовать данный вариант способа создания микрорельефа на поверхности полимерных изделий не удается. Обработку низкотемпературной плазмой изделия вытянутой формы из полимера, находящегося в высокоэластическом состоянии, необходимо осуществлять обязательно перед одноосным растяжением изделия. Низкотемпературной плазмой можно обрабатывать как одну, так и обе стороны изделия. После растяжения необходимо фиксировать вытянутый размер изделия в направлении вытяжки. Если этого не делать, то создать микрорельеф на поверхности изделия не удается. Если фиксацию размера изделия проводить перед вытяжкой, то осуществить вытяжку изделия и, как результат, осуществить данный вариант способа не удается. Микрорельеф на поверхности изделия сохраняется только при фиксации размера изделия в направлении вытяжки. Если ее устранить, микрорельеф на изделии исчезнет, однако, если снова вытянуть изделие до величины не менее ранее достигнутой степени деформации полимера, то микрорельеф восстановится.

В четвертом варианте предлагаемого технического решения можно использовать изделия вытянутой формы только из аморфного или полукристаллического полимера. Можно осуществлять как одноосное растяжение изделия вытянутой формы, так и проводить двухосное или плоскостное растяжение изделия. Растяжение проводят при температуре выше Тс для аморфного полимера и ниже Тпл для полукристаллического полимера. Обработку изделия низкотемпературной плазмой необходимо проводить только после растяжения изделия при фиксированном размере вытянутого изделия с последующим устранением фиксации размера изделия. Низкотемпературной плазмой можно обрабатывать как одну сторону, так и обе стороны изделия.

При реализации любого из предлагаемых вариантов способа на поверхности полимерных изделий вытянутой формы образуется микрорельеф, который можно наблюдать, например, с помощью атомно-силового или сканирующего электронного микроскопов различных марок. Наличие регулярного рельефа на полученных полимерах подтверждают также соответствующие профилограммы и дифрактограммы полученных образцов.

Преимущества предлагаемого способа поясняют следующие примеры.

Пример 1 (по первому варианту предлагаемого способа).

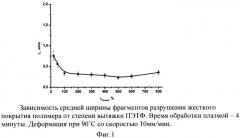

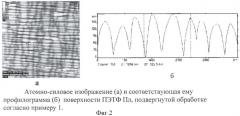

Из промышленной неориентированной Пл (а) толщиной 100 мкм из ПЭТФ с Тс=75°С и Mw=23 кД, (б) толщиной 300 мкм из каучука, Тс=-60°С и Mw=150 кД, (в) толщиной 80 мкм из ПВХ с Mw=80 кД, содержащей 25% пластификатора диоктилфталата с Тс=-25°С вырезают ленту размером 5×100 мм, которую помещают на дно герметичного контейнера, снабженного патрубком для создания в нем пониженного давления и монометром. В контейнере создают давление 30 мм рт.ст., затем контейнер с лентой обрабатывают в течение 5 мин низкотемпературной плазмой, создаваемой под действием электрического разряда от установки "Eiko IB-3". В данных условиях происходит обработка низкотемпературной плазмой только одной из сторон ленты. Обработанную ленту извлекают из контейнера и закрепляют в зажимы динамометра марки "Instron-1122". После этого ленту ПЭТФ нагревают до температуры 90°С, которая на 15°С превышает Тс полимера ленты из каучука и ПВХ растягивают при комнатной температуре, что также выше их Тс, и при этой температуре ленту растягивают до величины деформации 100% со скоростью 10 мм/мин. Затем ленту охлаждают до комнатной температуры при фиксации вытянутого размера ленты в направлении вытяжки. Полученную ленту освобождают из зажимов динамометра, помещают в атомно-силовой микроскоп марки "Nanoscope-IIIa" или изучают с помощью сканирующего электронного микроскопа "Hitachi S-520". Атомно-силовое изображение такой ленты представлено на фиг.2 (размер изображения 10×10 мкм). Более светлый тон на изображении соответствует гребням волн микрорельефа на поверхности ленты. На поверхности полученного образца, подвергнутого обработке низкотемпературной плазмой, образуется микрорельеф с периодом рельефа 350-400 нм и высотой рельефа 120-150 нм. Необработанная плазмой поверхность ленты микрорельефа не содержит. Сканирующая электронная микрофотография Пл представлена на фиг.3 (увеличение в 8000 раз). Более светлый тон на фото соответствует гребням волн микрорельефа на поверхности Пл. Из фиг.3 видно, что на поверхности Пл, подвергнутой воздействию низкотемпературной плазмы, образуется регулярный микрорельеф, с помощью которого изучают микрорельеф на полученном полимерном изделии. Полученный микрорельеф на полимерном изделии сохраняется в течение длительного времени (годы).

Пример 2 (по второму варианту предлагаемого способа).

Из промышленной неориентированной Пл толщиной (а) 100 мкм ПЭТФ с Тс=75°С и Mw=23 кД, (б) 80 мкм ПВХ содержащего 15% пластификатора привитого сополимера МБС (метилметакрилат-бутадиен-стирол) с Тс=40°С и Mw=80 кД, (в) 100 мкм ПК (поликарбоната) с Тс=40°С и Mw=90 кД, (г) 100 мкм из ПЭ высокой плотности с Тпл=125°С и Mw=200 кД вырезают образец, размером 15×40 мм, который помещают в герметичный контейнер, снабженный патрубком для создания в нем пониженного давления и монометром, а также содержащий держатель, фиксирующий образец в вертикальном положении. Контейнер заполняют газообразным азотом и создают в контейнере давление 20 мм рт.ст. Затем контейнер с Пл обрабатывают в течение 5 мин низкотемпературной плазмой, создаваемой с помощью электрического разряда от установки "Eiko IB-3". В данных условиях происходит обработка низкотемпературной плазмой обеих сторон Пл. Обработанную Пл извлекают из контейнера, закрепляют в зажимы динамометра марки "Instron - 1122". После этого Пл растягивают до величины деформации 800% со скоростью 10 мм/мин при температуре 20°С, которая на 105°С ниже Тпл для ПЭТФ, и на 20°С ниже Тс для ПВХ с МБС и ПК. Полученную Пл извлекают из зажимов динамометра и помещают в атомно-силовой микроскоп марки "Nanoscope-IIIa", с помощью которого изучают микрорельеф на полученном полимерном изделии. Атомно-силовое изображение такой Пл представлено на фиг.4 (размер изображения 2×2 мкм). Более светлый тон на изображении соответствует гребням волн микрорельефа на поверхности Пл. На поверхности образца, подвергнутого обработке низкотемпературной плазмой, образуется микрорельеф с периодом рельефа 150-200 нм и высотой рельефа 40-60 нм. Также полученную Пл изучают с помощью сканирующего электронного микроскопа "Hitachi S-520". Сканирующая электронная микрофотография Пл представлена на фиг.5 (увеличение в 3500 (а), 8000 (б, в) и 10000 (г) раз). Более светлый тон на фото соответствует гребням волн микрорельефа на поверхности Пл. Из фиг.5 видно, что на поверхности Пл, подвергнутой воздействию низкотемпературной плазмы, образуется регулярный микрорельеф. Данный рельеф возникает на обеих сторонах пленки. Полученный микрорельеф на полимерном изделии сохраняется в течение длительного времени (годы).

Пример 3 (по третьему варианту предлагаемого способа).

Из промышленной неориентированной Пл толщиной 80 мкм из ПВХ с Mw=250 кД, содержащей 60% пластификатора диоктилфталата с Тс=-15°С, вырезают образец размером 20×60 мм, который помещают на дно контейнера, снабженного патрубком для создания в нем пониженного давления и монометром. Контейнер заполняют газообразным аргоном и в контейнере создают давление 10 мм рт.ст. Затем контейнер с Пл обрабатывают в течение 10 мин низкотемпературной плазмой, создаваемой с помощью электрического разряда от установки "Eiko IB-3". В данных условиях происходит обработка только одной из сторон Пл. Обработанную Пл извлекают из контейнера, закрепляют в зажимы динамометра марки "Instron-1122" и вытягивают до величины деформации 100% со скоростью 10 мм/мин при температуре 20°С, которая на 35°С выше Тс полимера с пластификатором. На вытянутую Пл надевают кольцеобразное устройство, фиксирующее размер вытянутой Пл в направлении вытяжки. После этого Пл с зафиксированным размером извлекают из зажимов динамометра и полученный микрорельеф Пл изучают с помощью сканирующего электронного микроскопа "Hitachi S-520". Сканирующая электронная микрофотография Пл представлена на фиг.6 (увеличение в 8000 раз). Более светлый тон на фото соответствует гребням волн микрорельефа на поверхности Пл. Из фиг.6 видно, что на поверхности Пл, подвергнутой воздействию низкотемпературной плазмы, образуется регулярный микрорельеф. Это также подтверждается наличием соответствующей малоугловой дифрактограммы образца. Полученный микрорельеф на полимерном изделии сохраняется в течение длительного времени (годы) при фиксации размера вытянутого изделия в направлении вытяжки.

Пример 4 (по четвертому варианту предлагаемого способа).

Из промышленной неориентированной Пл толщиной 80 мкм из ПВХ с Mw=250 кД, содержащей 60% пластификатора диоктилфталата с Тс=-15°С вырезают образец размером 20×60 мм, который при комнатной температуре подвергают плоскостной деформации на 20% со скоростью деформации 1%/мин. На вытянутую Пл надевают устройство, фиксирующее размер вытянутой Пл в направлении вытяжки. После этого Пл с устройством помещают на дно контейнера, снабженного патрубком для создания в нем пониженного давления и монометром. Контейнер заполняют газообразным аргоном и в контейнере создают давление 10 мм рт.ст. Затем контейнер обрабатывают в течение 5 мин низкотемпературной плазмой, создаваемой с помощью электрического разряда от установки "Eiko IB-3". В данных условиях происходит обработка низкотемпературной плазмой только одной из сторон Пл. Обработанную Пл извлекают из контейнера, освобождают из устройства, фиксирующего размер изделия, и помещают в атомно-силовой микроскоп марки "Nanoscope-IIIa", с помощью которого изучают микрорельеф на полученном полимерном изделии. Атомно-силовое изображение такой Пл представлено на фиг.4а (размер изображения 10×10 мкм). На поверхности образца, подвергнутого обработке низкотемпературной плазмой, образуется микрорельеф с периодом рельефа 800-900 нм и высотой рельефа 120-170 нм (фиг.4 б, в). Необработанная плазмой поверхность Пл микрорельефа не содержит. Полученный микрорельеф на полимерном изделии сохраняется в течение длительного времени (годы).

Из приведенных примеров видно, что каждый из вариантов предложенного способа, действительно, существенно упрощает известные способы создания микрорельефа на поверхности полимерных изделий за счет устранения малотехнологичной, трудоемкой и экологически небезопасной стадии удаления покрытия с поверхности изделия после получения на ней микрорельефа.

1. Способ создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы из стеклообразного неориентированного или частично ориентированного полимера, выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, каучук, поликарбонат, с последующим нагревом изделия до температуры выше температуры стеклования полимера, растяжением нагретого изделия по крайней мере в одном направлении и последующего воздействия на изделие, отличающийся тем, что воздействие осуществляется обработкой изделия низкотемпературной плазмой, а последующее воздействие включает охлаждение вытянутого изделия до температуры ниже температуры стеклования полимера, осуществляемое при фиксации размера вытянутого изделия в направлении вытяжки.

2. Способ создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы с последующим по крайней мере одноосным растяжением изделия, отличающийся тем, что используют неориентированное или частично ориентированное изделие из аморфного стеклообразного или полукристаллического полимера, выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, полистирол, полиэтилен, полипропилен, каучук, поликарбонат, воздействие осуществляется обработкой изделия низкотемпературной плазмой, а растяжение проводят при температуре ниже температуры стеклования для аморфного полимера и ниже температуры плавления для полукристаллического полимера.

3. Способ создания микрорельефа на поверхности полимерных изделий путем воздействия по крайней мере на одну из сторон изделия вытянутой формы с последующим по крайней мере одноосным растяжением изделия, отличающийся тем, что используют изделие из полимера, находящегося в высокоэластическом состоянии при температуре растяжения изделия, выбранного из группы, включающей поливинилхлорид, каучук, воздействие осуществляется обработкой изделия низкотемпературной плазмой, причем после растяжения фиксируют размер вытянутого изделия в направлении вытяжки.

4. Способ создания микрорельефа на поверхности полимерных изделий путем по крайней мере одноосного растяжения изделия вытянутой формы с последующим воздействием по крайней мере на одну из сторон изделия, отличающийся тем, что используют изделие из аморфного или полукристаллического полимера, растяжение проводят при температуре выше температуры стеклования для аморфного полимера и ниже температуры плавления для полукристаллического полимера, выбранного из группы, включающей полиэтилентерефталат, поливинилхлорид, полиэтилен, полипропилен, каучук, поликарбонат, а воздействие осуществляется обработкой вытянутого изделия низкотемпературной плазмой, осуществляемой при фиксированном размере изделия с последующим устранением фиксации размера изделия.

5. Способ по п.1, отличающийся тем, что в качестве изделия вытянутой формы используют объект, выбранный из группы: пленка, лента, стержень, трубка, волокно, пластина.

6. Способ по п.2, отличающийся тем, что в качестве изделия вытянутой формы используют объект, выбранный из группы: пленка, лента, стержень, трубка, волокно, пластина.

7. Способ по п.3, отличающийся тем, что в качестве изделия вытянутой формы используют объект, выбранный из группы: пленка, лента, стержень, трубка, волокно, пластина.

8. Способ по п.4, отличающийся тем, что в качестве изделия вытянутой формы используют объект, выбранный из группы: пленка, лента, стержень, трубка, волокно, пластина.