Система управления, способ и устройство для непрерывной жидкофазной гидропереработки

Иллюстрации

Показать всеИзобретение относится к гидропереработке нефтяного сырья. Изобретение касается способа непрерывной жидкофазной гидропереработки с использованием реактора, который в установившемся режиме работает при заданной температуре и имеет верхнюю зону для газа и нижнюю зону значительно большего размера для водорода, растворенного в смеси жидкостей, окружающих катализатор, при этом упомянутые жидкости сводят к минимуму колебания упомянутой заданной температуры. За счет смешивания и/или мгновенного испарения водорода и очищаемой нефти в присутствии растворителя или разбавителя, в котором растворимость водорода является высокой по сравнению с нефтяным сырьем, весь водород, необходимый для реакций гидроочистки, может быть доступен в виде раствора. Затем раствор нефти/разбавителя/водорода загружают в реактор идеального вытеснения, который заполнен катализатором, где и происходит реакция нефти и водорода. Добавляемый в реактор водород может использоваться для регулирования уровня жидкости или давления в реакторе. Также изобретение касается реактора системы непрерывной жидкофазной гидропереработки. Технический результат - крупные реакторы с орошаемым слоем могут быть заменены реакторами гораздо меньших размеров, поскольку нет необходимости добавлять водород, улучшено регулирование температуры в реакторе, практически исключено закоксовывание катализатора, уменьшено образование легких углеводородов. 3 н. и 12 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к процессу, устройству и способу управления процессом гидропереработки, в ходе которого реагенты находятся по существу в жидком состоянии и не требуется, чтобы через катализатор циркулировал водород. Источником релевантных материалов уровня техники является класс 208, подклассы 58, 59, 60, 79, 209 и 213 Национальной патентной классификации США. Источником дополнительных материалов уровня техники является класс 137, подклассы 171, 202 и 392, а также другие классы и подклассы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к процессу, устройству и системам управления процессом жидкофазной гидропереработки, в котором не требуется, чтобы через катализатор циркулировал газообразный водород. Это достигается путем смешивания и/или мгновенного испарения водорода и очищаемой нефти в присутствии растворителя или разбавителя, в котором растворимость водорода является высокой по сравнению с нефтяным сырьем. Настоящее изобретение также относится к гидрокрекингу, гидроизомеризации и гидрометаллизации.

В ходе гидропереработки, которая включает гидроочистку, гидрорафинирование, гидроперегонку и гидрокрекинг, используют катализатор, чтобы ввести водород в реакцию с нефтяной фракцией, дистиллятами, кубовыми остатками или другими веществами с целью их насыщения или удаления из них серы, азота, кислорода, металлов или других загрязняющих веществ или снижения их молекулярной массы (крекинг). Для обеспечения активности, необходимой для осуществления желаемой реакции(-й), требуются катализаторы с особыми свойствами поверхности.

При обычной гидропереработке необходимо преобразовывать водород из газообразной фазы в жидкую фазу, в которой он способен вступать в реакцию с молекулами нефти на поверхности катализатора. Для этого через слой катализатора прокачивают большие объемы газообразного водорода и нефти. Нефть и водород проходят через слой, и водород поглощается тонкой пленкой, распределенной по поверхности катализатора. С учетом большого количества необходимого водорода, которое составляет от 1000 до 5000 стандартных кубических футов газа на баррель нефти, реакторы имеют большие размеры и способны работать в тяжелых условиях давления от нескольких сот до 5000 фунтов на квадратный дюйм и температуры от около 400 до 900°F.

В обычных системах сложно регулировать температуру внутри реактора. Можно регулировать температура поступающего в реактор нефтяного и водородного сырья, однако в системе не предусмотрена возможность повышать или снижать температуру смеси нефти и водорода после загрузки сырья в реактор. Любые изменения температуры в реакторе должны осуществляться посредством внешнего источника. В результате, если температура в реакторе становится слишком высокой, в обычных системах в реактор часто подают холодный водород. Данный способ охлаждения реактора является дорогостоящим и представляет потенциальную угрозу безопасности.

Если регулирование температуры в реакторе часто представляет собой сложную задачу в обычных системах, то регулирование давления в системе гидропереработки является гораздо более простой задачей. Системы регулирования давления используют для контроля давления в системе, сброса давления через клапан, если оно становится слишком высоким, и повышения давления в системе, если оно становится слишком низким. Хотя система регулирования давления не может быть использована для регулирования давления в отдельном реакторе гидропереработки, это не влечет серьезных последствий, и вместо этого давление поддерживают во всей системе, а не в отдельных реакторах.

Одной из наиболее сложных проблем, связанных с гидропереработкой, является закоксовывание катализатора. Закоксовывание происходит при перегреве углеводородных молекул в условиях недостаточного количества доступного водорода. Происходит крекинг молекул до такой степени, что образуется кокс, являющийся углеродистым остатком. Крекинг может происходить на поверхности катализатора, что приводит к коксообразованию и потере катализатором его активности.

Обычная система переработки описана в патенте США US 4698147 "Short Residence Time Hydrogen Donor Diluent Cracking Process", выданном на имя McConaghy, Jr. 6 октября 1987 г. В патенте McConaghy '147 для обеспечения крекинг-процесса водородом предложено смешивать входящий поток с донорным разбавителем. После осуществления крекинга смесь разделяют на продукт и израсходованный разбавитель, восстанавливают израсходованный разбавитель путем частичной гидрогенизации и возвращают во входящий поток на стадию крекинга. Следует отметить, что согласно патенту McConaghy '147 для высвобождения необходимого для крекинга водорода в ходе крекинг-процесса преимущественно изменяют химическую природу донорного разбавителя. Кроме того, предложенный в патенте McConaghy '147 процесс имеет верхний температурный предел, связанный с закоксовыванием змеевика, и приводит к увеличению образования легкого газа, что налагает экономические ограничения на максимальную температуру крекинга в ходе процесса.

Известен патент США US 4857168 "Method for Hydrocracking Heavy Fraction Oil", выданный на имя Kubo и др. 15 августа 1989 г. В нем описано, что для обеспечения катализируемого крекинг-процесса водородом используют как донорный разбавитель, так и газообразный водород. Как указано в патенте Kubo '168, за счет соответствующего сочетания нефти тяжелых фракций, донорного растворителя, газообразного водорода и катализатора ограничивают коксообразование на катализаторе, при этом коксообразование может быть существенно уменьшено или полностью исключено. Согласно патенту Kubo '168 необходима крекинг-установка с катализатором и отдельная гидрогенизационная установка с катализатором. Для обеспечения процесса реакции водородом в патенте Kubo '168 также используется расслоение донорного разбавителя.

В патенте США US 5164074 "Hydrodesulfuruzation Pressure Control", выданном на имя Houghton 17 ноября 1992 г., описано устройство регулирования давления в ходе совмещенного процесса гидродесульфуризации и риформинга, в котором давление богатого водородом исходного газа, поступающего из процесса риформинга, корректируют путем согласованного регулирования выпускного клапана процесса риформинга таким образом, чтобы гарантировать максимальное использование доступного для десульфуризации водорода до того, как водород, поступающий из процесса риформинга, будет выпущен через собственный выпускной клапан.

Известен патента США US 4761513 "Temperature Control for Aromatic Alkylation Process", выданный на имя Steacy 2 августа 1988 г. Для регулирования температуры применяют систему быстрого охлаждения, в которой в качестве охлаждающей среды используют метилирующий реагент, который вводят между последовательно расположенными реакционными зонами реактора. Соотношение между паровой и жидкой фазами метанола корректируют, чтобы регулировать теплосодержание метилирующего реагента и снижать температуру за счет мгновенного испарения жидкой составляющей метилирующего реагента.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложен процесс, в ходе которого не требуется, чтобы через катализатор циркулировал газообразный водород. Это достигается путем смешивания и/или мгновенного испарения водорода и очищаемой нефти в условиях постоянного давления в присутствии растворителя или разбавителя, в котором растворимость водорода является высокой по сравнению с нефтяным сырьем, за счет чего водород находится в виде раствора.

Тип и количество добавляемого разбавителя, а также условия в реакторе могут быть выбраны таким образом, чтобы весь водород, необходимый для реакций гидропереработки, был доступен в виде раствора. Затем раствор нефти/разбавителя/водорода загружают в реактор, такой как реактор идеального вытеснения или трубчатый реактор, который заполнен катализатором, где и происходит реакция нефти и водорода. Поскольку нет необходимости добавлять водород, не требуется рециркуляция водорода и использование орошаемого слоя реактора. Таким образом, крупные реакторы с орошаемым слоем могут быть заменены реакторами гораздо меньших размеров (см. фиг.1, 2 и 3). В реакторах с непрерывным жидкофазным процессом улучшено регулирование температуры в реакторе, практически исключено закоксосывание катализатора, уменьшено образование легких углеводородов и повышена безопасность системы.

Настоящее изобретение также относится к гидрокрекингу, гидроизомеризации и гидрометаллизации и т.п. Как описано выше, газообразный водород смешивают и/или мгновенно испаряют с сырьем и разбавителем, таким как рециркулированный продукт гидрокрекинга, изомеризованный продукт или рециркулированный деметаллизованный продукт, чтобы водород находился в виде раствора, после чего смесь пропускают через катализатор.

Основной задачей настоящего изобретения является создание усовершенствованной системы, процесса, способа и/или устройства для непрерывной жидкофазной гидропереработки.

Другой задачей настоящего изобретения является создание усовершенствованного процесса гидрокрекинга, гидроизомеризации, Фишера-Тропша и/или гидрометаллизации.

Еще одной задачей настоящего изобретения является создание способа управления реактором, используемым в системе, процессе, способе или устройстве для непрерывной жидкофазной гидропереработки.

Еще одной задачей настоящего изобретения является создание усовершенствованного устройства управления системой, процессом, способом и/или устройством для непрерывной жидкофазной гидропереработки.

Еще одной задачей настоящего изобретения является создание способа регулирования уровня жидкости в реакторе для использования в системе, процессе, способе или устройстве для непрерывной жидкофазной гидропереработки.

Еще одной задачей настоящего изобретения является создание способа регулирования давления паровой фазы в реакторе для использования в системе, процессе, способе или устройстве непрерывной жидкофазной гидропереработки.

Еще одной задачей настоящего изобретения является создание усовершенствованной системы, процесса, способа и/или устройства для непрерывной жидкофазной гидропереработки, в котором жидкость может поступать в реактор через верх или низ реактора.

Еще одной задачей настоящего изобретения является создание усовершенствованной системы, процесса, способа и/или устройства для непрерывной жидкофазной гидропереработки, в котором система может состоять из одного реактора, множества реакторов и/или реакторов с множеством слоев катализатора.

Еще одной задачей настоящего изобретения является уменьшение образования легких углеводородов в системе непрерывной жидкофазной гидропереработки за счет выпуска избыточного газа с постоянной скоростью непосредственно через верх реактора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

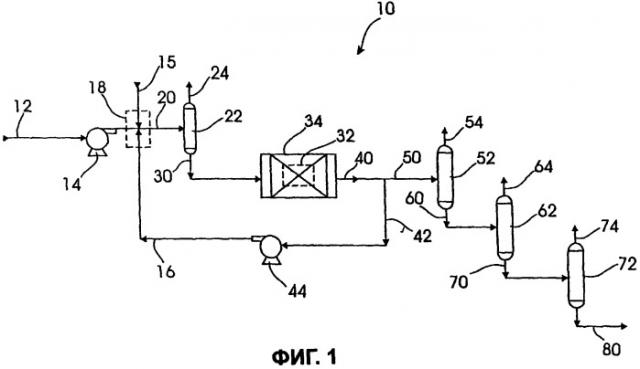

На фиг.1 показана технологическая блок-схема установки гидроочистки дизельного топлива,

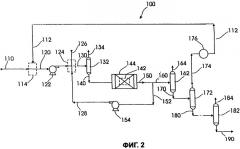

на фиг.2 показана технологическая блок-схема установки гидроочистки кубовых остатков,

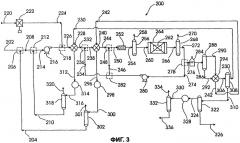

на фиг.3 показана технологическая блок-схема системы гидропереработки,

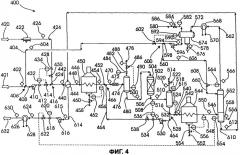

на фиг.4 показана технологическая блок-схема многоступенчатой реакторной установки,

на фиг.5 показана технологическая блок-схема установки гидропереработки мощностью 1200 баррелей за эксплуатационные сутки,

на фиг.6 схематически показана реакторная установка с нисходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.7 схематически показана реакторная установка с нисходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.8 схематически показана реакторная установка с восходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.9 схематически показана реакторная установка с восходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.10 схематически показана двухреакторная установка с нисходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.11 схематически показана двухреакторная установка с нисходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.12 схематически показана двухреакторная установка с восходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.13 схематически показана двухреакторная установка с восходящим потоком, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.14 схематически показана однореакторная установка с нисходящим потоком с двумя слоями катализатора, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.15 схематически показана однореакторная установка с нисходящим потоком с двумя слоями катализатора, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.16 схематически показана однореакторная установка с восходящим потоком с двумя слоями катализатора, в которой количество жидкости в реакторе регулируют в зависимости от уровня жидкости в реакторе,

на фиг.17 схематически показана однореакторная установка с восходящим потоком с двумя слоями катализатора, в которой количество жидкости в реакторе регулируют в зависимости от давления газа в реакторе,

на фиг.18 схематически показан реактор с нисходящим потоком с одним слоем катализатора, имеющий регулятор уровня жидкости, для применения в процессе непрерывной жидкофазной гидропереработки и

на фиг.19 схематически показан реактор с восходящим потоком с множеством слоев катализатора, имеющий два регулятора давления, для применения в процессе непрерывной жидкофазной гидропереработки.

ПОДРОБНОЕ ОПИСАНИЕ

Авторами разработан процесс, в ходе которого не требуется, чтобы через катализатор циркулировал газообразный водород или присутствовала отдельная фаза водорода. Это достигается путем смешивания и/или мгновенного испарения водорода и очищаемой нефти в условиях постоянного давления в присутствии растворителя или разбавителя, в котором растворимость водорода является высокой по сравнению с нефтяным сырьем, за счет чего водород находится в виде раствора. Избыточный водород вводят и/или мгновенно испаряют в раствор нефти/разбавителя таким образом, чтобы максимально использовать способность раствора нефти/разбавителя растворять водород. Водород сверх количества, растворимого в растворе нефти/разбавителя, остается в газообразной фазе.

Тип и количество добавляемого разбавителя, а также условия в реакторе могут быть выбраны таким образом, чтобы весь водород, необходимый для реакций гидропереработки, был доступен в виде раствора. Затем раствор нефти/разбавителя/водорода загружают в реактор идеального вытеснения, трубчатый или другой реактор, который заполнен катализатором, где и происходит реакция нефти и водорода. Поскольку не требуется добавлять водород, исключена рециркуляция водорода и использование орошаемого слоя реактора (см. фиг.1, 2 и 3). Таким образом, крупные реакторы с орошаемым слоем могут быть заменены реакторами гораздо меньших размеров и гораздо более простыми реакторами (см. фиг.18).

Помимо использования реакторов гораздо меньших размеров или гораздо более простых реакторов исключено использование рециркуляционного компрессора для водорода. Поскольку весь водород, необходимый для реакции, может быть доступен в виде раствора на входе в реактор, не требуется осуществлять циркуляцию водорода в реакторе и использовать рециркуляционный компрессор. За счет исключения рециркуляционного компрессора и использования, например, реакторов идеального вытеснения или трубчатых реакторов значительно снижаются капитальные затраты на процесс гидроочистки.

Конструкция и число реакторов, используемых в настоящем изобретении, может меняться в зависимости от требуемых характеристик продукции и наличия конкретного сырья. Для получения из частично загрязненного сырья продукции с желаемыми характеристиками может потребоваться дополнительный реактор. Даже в том случае, когда необходимо множество реакторов, в настоящем изобретении предпочтительно используют обычные реакторы, поскольку за счет меньших размеров и более простой конструкции они тем не менее позволяют снижать капитальные затраты по сравнению с обычными системами. Помимо использования множества реакторов в корпусе одного реактора может помещаться множество слоев катализатора. В случае использования реакторов с множеством слоев катализатора (см. фиг.19) для размещения множества слоев катализатора используют один корпус, за счет чего дополнительно снижаются капитальные затраты. Слои катализатора могут содержать катализатор одного типа или катализаторы различных типов для более эффективного обеспечения характеристик продукции.

Большинство реакций, которые протекает во время гидропереработки, являются высокоэкзотермическими, в результате чего в реакторе генерируется большое количество тепла. Для регулирования температуры в реакторе может использоваться рециркулирующий поток. Регулируемый объем выходящего из реактора потока может быть возвращен на вход реактора с использованием по мере необходимости подогревателя и смешан с сырьем и водородом. Рециркулирующий поток поглощает тепло, создаваемое реакцией с участием сырья и водорода на катализаторе, и уменьшает повышение температуры в реакторе. Регулирование температуры в реакторе может осуществляться путем регулирования температуры сырья с использованием по мере необходимости подогревателя и путем регулирования объема рециркуляции. Кроме того, поскольку рециркулирующий поток содержит уже прореагировавшие молекулы, он также служит инертным разбавителем. В настоящем изобретении обеспечен дополнительный контроль температуры в реакторе за счет использования жидкофазного реактора непрерывного действия в отличие от обычных реакторов с орошаемым слоем, в которых по поверхности катализатора распределена лишь тонкая пленка жидкости. Преимущество жидкофазного реактора непрерывного действия заключается в том, что жидкости обычно обладают более высокой теплоемкостью, чем газы. Чем выше теплоемкость какой-либо молекулы, тем большей способностью поглощать тепло из окружающей среды с минимальным повышением собственной температуры обладает такая молекула. Жидкофазный реактор непрерывного действия является поглотителем тепла, поглощающим избыточное тепло реактора и выравнивающим температуру по всему реактору. За счет использования жидкофазного реактора непрерывного действия процесс становится значительно ближе к изотермическому, при этом разность температур на входе и выходе реактора, которая обычно составляет 22°С - 33°С, уменьшается примерно до 5,5°С. Помимо снижения температуры на входе и выходе реактора жидкофазный реактор непрерывного действия также решает проблему участков перегрева, которые образуются в слое катализатора.

За счет применения настоящего изобретения для гидропереработки можно почти исключить закоксовывание, поскольку всегда имеется достаточно доступного водорода в виде раствора, чтобы предотвратить закоксовывание во время крекинг-реакций. Это значительно удлиняет срок службы катализатора и снижает затраты на эксплуатацию и техническое обслуживание.

Другой известной проблемой гидропереработки является образование легких газообразных углеводородов. Эти молекулы, главным образом, метана являются нежелательным продуктом, который, если он присутствует в достаточно больших количествах, необходимо улавливать, что влечет дополнительные затраты. Количество этих легких углеводородов увеличивается с повышением температуры реакции. Проблема образования легких углеводородов дополнительно осложняется тенденцией образования в реакторе участков перегрева, на которых температура значительно превосходит начальную температуру в реакторе. Для борьбы с этим явлением в обычных системах гидропереработки используют охладительные камеры, которые расположены на протяжении реактора. Охладительные камеры служат для подачи холодного водорода в реактор с целью снижения температуры в реакторе. Водород не только является дорогостоящим средством для охлаждения реактора, но также создает угрозу безопасности. Наибольшее значение имеет конструкция охладительных камер и способ, которым регулируют подачу водорода в реактор, поскольку ошибка способна привести к потере управления всей системой. Может начаться неконтролируемая реакция, способная привести к взрыву. В случае осуществления гидрообработки согласно настоящему изобретению крекинг значительно уменьшается, часто до 10 раз, за счет использования жидкофазного реактора непрерывного действия, который также действует как поглотитель тепла и создает в реакторе условия, близкие к изотермическим. При этих почти изотермических условиях отпадает необходимость в охладительных камерах с холодным водородом, снижаются капитальные затраты на водород, необходимый для процесса, и повышается безопасность системы.

При использовании жидкофазного реактора непрерывного действия необходимо иметь возможность регулировать температуру жидкости в реакторе и, следовательно, поглотителе тепла, который позволяет системе оставаться почти изотермической. Путем регулирования количества рециркулирующего флюида и температуры сырья можно регулировать температуру жидкости в реакторе и обеспечивать функционирование поглотителя тепла без использования охладительных камер с водородом.

Еще одной проблемой, связанной с использованием жидкофазного реактора непрерывного действия, является необходимость регулирования количества жидкости. Это осуществляют одним из двух способов. Первый из них заключается в том, что количество жидкости в реакторе можно регулировать, поддерживая заданный уровень жидкости в реакторе (см. фиг.6, 8, 10, 12, 14 и 16). В этом случае устанавливают определенный диапазон значений уровня жидкости в реакторе, который должен поддерживаться. Если уровень жидкости становится слишком высоким, для его снижения увеличивают количество водорода в смеси нефти/разбавителя/водорода, которая поступает в реактор. Если уровень жидкости становится слишком низким, количество водорода в смеси нефти/разбавителя/водорода, которая поступает в реактор, уменьшают, чтобы в реактор поступало больше жидкости. Второй способ состоит в том, что количество жидкости в реакторе можно регулировать, поддерживая давление газа в реакторе (см. фиг.7, 9, 11, 13, 15 и 17). Давление избыточного водорода и легких газообразных углеводородов в реакторе поддерживают на заданном уровне. Если давление этих газообразных веществ становится слишком высоким, для достижения оптимального давления уменьшают количество водорода в смеси нефти/разбавителя/водорода, которая поступает в реактор. Если давление становится слишком низким, количество водорода в смеси нефти/разбавителя/водорода увеличивают. В системе гидропереработки с использованием множества реакторов или реактора с множеством слоев катализатора количество жидкости в реакторах или вокруг слоев катализатора, если это реактор с множеством слоев катализатора, можно регулировать с использованием только множества средств регулирования уровня жидкости или только множества средств регулирования давления газообразных веществ в верхней части реактора либо путем совмещения в одной системе обоих способов регулирования в различных сочетаниях.

Настоящее изобретение также отличается от обычной технологии тем, что избыточный газ может быть выпущен непосредственно из реактора. При обычной гидроочистке выпуск газа непосредственно из реактора невозможен, поскольку необходимо, чтобы газообразный водород циркулировал через реактор. Если бы из обычных реакторов осуществляли непосредственный выпуск газа, это приводило бы к потере или неэффективному использованию значительной части водорода. Поскольку в настоящем изобретении используют жидкофазный реактор непрерывного действия, не требуется, чтобы газообразный водород циркулировал через реактор, и, таким образом, единственными газообразными веществами в реакторе являются избыточный водород и легкие газообразные углеводороды. Выпуск избыточного газа непосредственно из реактора позволяет более эффективно управлять системой за счет сведения к минимуму времени, которое после осуществленных изменений необходимо для настройки системы на скорость потока отходящего газа или добавление водорода или удаление водорода из системы.

На фиг.1 показана технологическая блок-схема установки гидроочистки дизельного топлива, в целом обозначенная позицией 10. Питающий насос 14 нагнетает сырье 12 в зону 18 смешивания. Затем сырье 12 соединяют с водородом 15 и гидроочищенным сырьем 16 для получения сырьевой смеси 20. Затем в сепараторе 22 осуществляют разделение смеси 20 с целью получения первых отработавших газов 24 сепарации и сепарированной смеси 30. Сепарированную смесь 30 соединяют с катализатором 32 в реакторе 34, чтобы получить прореагировавшую смесь 40. Прореагировавшую смесь 40 разделяют на два потока, рециркулирующий поток 42 и непрерывный поток 50. Циркуляционный насос 44 нагнетает рециркулирующий поток 42, используемый в качестве гидроочищенного сырья 16, которое соединяют с сырьем 12 и водородом 15.

Непрерывный поток 50 поступает в сепаратор 52, в котором удаляют вторые отработавшие газы 54 сепарации, в результате чего образуется прореагировавший сепарировавший поток 60. Затем прореагировавший сепарировавший поток 60 поступает в испаритель 62 мгновенного действия, в котором образуются отработавшие газы 64 испарения и прореагировавший сепарированный испаренный поток 70. Затем прореагировавший сепарированный испаренный поток 70 нагнетают в поглотитель 72, в котором удаляют отработавшие газы 74 поглощения и получают выходную продукцию 80.

На фиг.2 показана технологическая блок-схема установки гидроочистки кубовых остатков, в целом обозначенной позицией 100. Сырье 110 соединяют с растворителем 112 в зоне 114 смешивания с целью получения сочетания 120 растворителя и сырья, которое при помощи питающего насоса 122 нагнетают в зону 124 смешивания. Затем сочетание 120 растворителя и сырья соединяют с водородом 126 и гидроочищенным сырьем 128 и получают смесь 130 водорода, растворителя и сырья. Затем в первом сепараторе 132 осуществляют разделение смеси 130 водорода, растворителя и сырья с целью получения первых отработавших газов 134 сепарации и сепарированной смеси 140. Сепарированную смесь 140 соединяют с катализатором 142 в реакторе 144, чтобы получить прореагировавшую смесь 150. Прореагировавшую смесь 150 разделяют на два потока, рециркулирующий поток 152 и непрерывный поток 160. Циркуляционный насос 154 нагнетает рециркулирующий поток 152, используемый в качестве гидроочищенного сырья 128, которое соединяют с сочетанием 120 сырья и растворителя 12 и водородом 126.

Непрерывный поток 160 поступает в сепаратор 162, в котором удаляют вторые отработавшие газы 164 сепарации, в результате чего образуется прореагировавший сепарировавший поток 170. Затем прореагировавший сепарировавший поток 170 поступает в испаритель 172 мгновенного действия, в котором образуются отработавшие газы 174 испарения и прореагировавший сепарированный испаренный поток 180. Отработавшие газы 174 испарения охлаждают в конденсаторе 176 и получают растворитель 112, который соединяют с поступающим сырьем 110.

Затем прореагировавший сепарированный испаренный поток 180 поступает в поглотитель 182, в котором удаляют отработавшие газы 184 поглощения и получают выходную продукцию 190.

На фиг.3 показана технологическая блок-схема системы гидропереработки, в целом обозначенная позицией 200.

В первой зоне 206 смешивания соединяют сырье 202 с первым разбавителем 204 с целью получения первого сочетания 208 разбавителя и сырья. Затем во второй зоне 212 смешивания первое сочетание 208 разбавителя и сырья соединяют со вторым разбавителем 210 с целью получения второго сочетания 214 разбавителя и сырья. Затем второе сочетание 214 разбавителя и сырья при помощи питающего насоса 216 нагнетают в третью зону 218 смешивания.

В водородный компрессор 222 подают водород 220 и получают сжатый водород 224. Сжатый водород 224 поступает в третью зону 218 смешивания.

В третьей зоне 218 смешивания второе сочетание 214 разбавителя и сырья соединяют со сжатым водородом 224 и получают смесь 26 водорода, разбавителя и сырья. Затем смесь 26 водорода, разбавителя и сырья проходит через теплообменник 228, который нагревает смесь 226 с использованием третьих отработавших газов 230 сепарации, в результате чего образуется первый поток 232 теплообменника. Первый поток 232 теплообменника и первый рециркулирующий поток 234 соединяют в четвертой зоне 236 смешивания и получают первое рециркулирующее сырье 238.

Затем первое рециркулирующее сырье 238 проходит через первый теплообменник 242, который нагревает смесь 238 с использованием передавшего тепло первого выхлопа 242 ректификатора, в результате чего образуется второй поток 244 теплообменника. Второй поток 244 теплообменника и второй рециркулирующий поток 246 соединяют в пятой зоне 248 смешивания и получают второе рециркулирующее сырье 250.

Затем второе рециркулирующее сырье 250 смешивают в смесителе 252 и получают смесь 254 рециркулирующего продукта и сырья. Затем смесь 254 рециркулирующего продукта и сырья поступает во входной сепаратор 256 реактора.

Во входном сепараторе 256 реактора смесь 254 рециркулирующего продукта и сырья разделяют, чтобы получить отработавшие газы 258 входного сепаратора и сепарированную на входе смесь 260. Отработавшие газы 258 входного сепаратора сжигают в факеле или иным способом удаляют из системы 200.

Сепарированную на входе смесь 260 соединяют в реакторе 264 с катализатором 262, чтобы получить прореагировавшую смесь 266. Прореагировавшая смесь 266 поступает в выходной сепаратор 268 реактора.

В выходном сепараторе 268 реактора прореагировавшую смесь 266 разделяют, чтобы получить отработавшие газы 270 выходного сепаратора и сепарированную на выходе смесь 272. Отработавшие газы 270 выходного сепаратора вытекают из выходного сепаратора 268 реактора, после чего их сжигают в факеле или иным способом удаляют из системы 200.

Сепарированная на выходе смесь 272 вытекает из выходного сепаратора 268 реактора, после чего в первой зоне 278 деления ее разделяют на большой рециркулирующий поток 274 и непрерывную сепарированную на выходе смесь 276.

Большой рециркулирующий поток 274 при помощи циркуляционных насосов 280 нагнетают во вторую зону 282 разделения. Во второй зоне 282 разделения большой рециркулирующий поток 274 разделяют на первый рециркулирующий поток 234 и второй рециркулирующий поток 246, которые используют, как это описано выше.

Непрерывная сепарированная на выходе смесь 276 вытекает из первой зоны 278 разделения и поступает в нагреватель 284 выходящего потока, в результате чего образуется нагретый выходящий поток 286.

Нагретый выходящий поток 286 поступает в первый ректификатор, где его разделяют на первый выхлоп 290 ректификатора и первый поток 292 ректификатора. Первый выхлоп 290 ректификатора и первый поток 292 ректификатора по отдельности поступают во второй теплообменник 294, в котором уменьшают разность их температур.

Теплообменник преобразует первый выхлоп 290 ректификатора в передавший тепло первый выхлоп 242 ректификатора, который поступает в первый теплообменник 240, как это описано выше. Первый теплообменник 240 дополнительно охлаждает передавший тепло первый выхлоп 242 ректификатора, в результате чего образуется первый выхлоп 296 двойного охлаждения.

Затем первый выхлоп 296 двойного охлаждения охлаждают в конденсаторе 298, в результате чего образуется первый конденсированный выхлоп 300. Затем первый конденсированный выхлоп 300 поступает в сборник 302 орошающей фракции, где его разделяют на выхлоп 304 и первый разбавитель 204. Выхлоп выпускают из системы 200. Первый разбавитель 204 вместе с сырьем 202 поступает в первую зону 206 смешивания, как это описано выше.

Теплообменник преобразует первый поток 292 ректификатора в передавший тепло первый поток 306 ректификатора, который поступает в третий сепаратор 308. Третий сепаратор 308 разделяет передавший тепло первый поток 306 ректификатора на выхлоп 230 третьего сепаратора и второй ректифицированный поток 310.

Выхлоп 230 третьего сепаратора поступает в теплообменник 228, как это описано выше. Теплообменник 228 охлаждает выхлоп 230 третьего сепаратора, в результате чего образуется второй охлажденный выхлоп 312.

Затем второй охлажденный выхлоп 312 охлаждают в конденсаторе 298, в результате чего образуется второй конденсированный выхлоп 316. Затем второй конденсированный выхлоп 316 поступает в сборник 318 орошающей фракции, где его разделяют на выхлоп 320 и второй разбавитель 210. Выхлоп 320 выпускают из системы 200. Второй разбавитель 210 поступает во вторую зону 212 смешивания и возвращается в систему 200, как это описано выше.

Второй ректифицированный поток 310 поступает во второй ректификатор 322, где его разделяют на третий выхлоп 324 ректификатора и первый конечный поток 326. Затем первый конечный поток 326 выводят из системы 200 для использования или дальнейшей переработки. Третий выхлоп 324 ректификатора поступает в конденсатор 328, где его охлаждают, в результате чего образуется третий конденсированный выхлоп 330.

Третий конденсированный выхлоп 330 поступает из конденсатора 328 в четвертый сепаратор 332. Четвертый сепаратор 332 разделяет третий конденсированный выхлоп 330 на четвертый выхлоп 334 сепаратора и второй конечный поток 336. Четвертый выхлоп 334 сепаратора выводят из системы 200. Затем из системы 200 выводят второй конечный поток 336 для использования или дальнейшей переработки.

На фиг.4 показана технологическая блок-схема установки гидропереработки мощностью 1200 баррелей за эксплуатационные сутки, в целом обозначенная позицией 400.

В первой контрольной точке 402 осуществляют контроль сырья 400 на наличие приемлемых входных параметров, включающих температуру около 260°F (127°C), давление 20 фунтов на кв. дюйм (138 КПа) и скорость подачи 1200 баррелей в сутки. В первой зоне 406 смешивания сырье 401 соединяют с разбавителем 404, чтобы получить сочетание 408 разбавителя и сырья. Затем сочетание 408 разбавителя и сырья при помощи питающего насоса 410 нагнетают через первое контрольное отверстие 412 и первый клапан 414 во вторую зону 416 смешивания.

В водородный компрессор 422 вводят водород 420 со следующими входными параметрами: температурой 100°F (37,8°C), давлением 500 фунтов на кв. дюйм (3447 КПа) и скоростью подачи 40 тысяч стандартных кубических футов в час (1133 м3/час), из которого получают сжатый водород 424. Водородный компрессор 422 повышает давление водорода 420 до 1500 фунтов на кв. дюйм (10342 КПа). Сжатый водород 424 поступает через вторую контрольную точку 426, в которой осуществляют его контроль на наличие приемлемых входных параметров. Сжатый водород 424 через второе контрольное отверстие 428 и второй клапан 430 поступает во вторую зону 416 смешивания.

Первое контрольное отверстие 412, первый клапан 414 и индикатор-регулятор 434 упреждающего действия (FFIC) соединены с индикатором-регулятором 432 подачи (FIC), который регулирует поток сочетания 408 разбавителя и сырья, поступающий во вторую зону 416 смешивания. Аналогичным образом, второе контрольное отверстие 428, второй клапан 430 и FIC 432 соединены с FFIC 434, который регулирует поток сжатого водорода 424, поступающий во вторую зону 416 смешивания. Во второй зоне 416 смешивания соединяют сочетание 408 разбавителя и сырья и сжатый водород 424, чтобы получить смесь 440 водорода, разбавителя и сырья. Параметры смеси, которые включают давление примерно 1500 фунтов на кв. дюйм (10342 КПа) и скорость подачи 2516 баррелей в сутки, контролируют в четвертой контрольной точке 442. Затем смесь 440 водорода, разбавителя и сырья проходит через теплообменник 444, который нагревает смесь 440 водорода, ра