Способ изготовления сшитого полотна, состоящего из керамических нитей с металлической матрицей, устройство для осуществления способа и сшитое полотно, полученное при помощи вышеуказанного способа

Иллюстрации

Показать всеИзобретение может быть использовано для изготовления деталей в области авиационных газотурбинных двигателей. Покрытые металлической оболочкой нити, содержащие керамическое волокно, располагают в натянутом состоянии параллельно друг другу и в контакте друг с другом в одной плоскости и сваривают между собой при помощи точечной лазерной сварки при направлении лазерного пучка на точечную зону места контакта двух соседних нитей. Сварные точки расположены на полотне по параллельным сегментам или в виде зигзага. Получают сшитое полотно, которым можно легко манипулировать и которое легко поддается обработке в процессе изготовления детали, содержащей вставку из композитного материала. 3 н. и 13 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу изготовления полотна, состоящего из множества керамических нитей с металлической матрицей, и соединения между нитями.

В области авиационной промышленности, в частности, постоянно ставится задача оптимизации прочности деталей при минимальных массе и габаритах. В связи с этим некоторые детали могут содержать вставку из композитного материала с металлической матрицей, при этом деталь может быть выполнена моноблочно. Такой композитный материал содержит матрицу из металлического сплава, например из сплава титана Ti, в сердцевине которой находятся волокна, например керамические волокна из карбида кремния SiC. Такие волокна обладают прочностью на растяжение, существенно превышающей прочность на растяжение титана (как правило, 4000 МПа против 1000 МПа). Именно волокна воспринимают усилия, при этом матрица из металлического сплава обеспечивает функцию связующего вещества с остальной частью детали, а также функцию защиты и изоляции волокон, которые не должны соприкасаться друг с другом. Кроме того, керамические волокна обладают устойчивостью против эрозии, но их необходимо обязательно усиливать металлом.

Эти композитные материалы можно использовать для формования дисков, валов, корпусов силовых цилиндров, картеров, распорок в качестве усилительных элементов для монолитных деталей, таких как лопатки и т.д.

Для выполнения такой вставки из композитного материала предварительно изготавливают нити, называемые «нитями, покрытыми оболочкой», содержащие керамическое волокно, покрытое металлом. Металл придает нити упругость и гибкость, необходимые для работы с ней. Предпочтительно очень тонкую углеродную или вольфрамовую нить располагают в центре волокна вдоль его оси, при этом данную углеродную нить покрывают карбидом кремния, тогда как на границе раздела между волокном и металлом выполняют тонкий слой углерода для обеспечения функции диффузионного и буферного барьера во время дифференциальной термической релаксации, происходящей в момент охлаждения жидкого металла, нанесенного на волокно.

Нити из композитного материала или покрытые оболочкой нити можно изготавливать разными способами, например путем осаждения металла из паровой фазы в электрическом поле, путем электрофореза из металлического порошка или путем нанесения оболочки на керамические волокна погружением в ванну жидкого металла. Способ нанесения покрытия на керамические волокна путем погружения в жидкий металл описан в патенте ЕР 0931846, зарегистрированном на имя заявителя. Этот способ характеризуется высокой скоростью изготовления.

В известных способах изготовления детали с вставкой из композитного материала с матрицей из металлического сплава покрытую оболочкой нить выполняют в виде элемента, называемого заготовкой. Заготовку получают наматыванием покрытой оболочкой нити между двумя металлическими ограничительными фланцами, выполненными вокруг центрального стержня. Наматывание осуществляют в виде спирали, при этом заготовка выглядит в виде диска, толщина которого равна толщине покрытой оболочкой нити. Для обеспечения сцепления в заготовке ограничительные фланцы содержат отверстия, через которые распыляют материал, выполняющий функцию склеивания, например акриловую смолу.

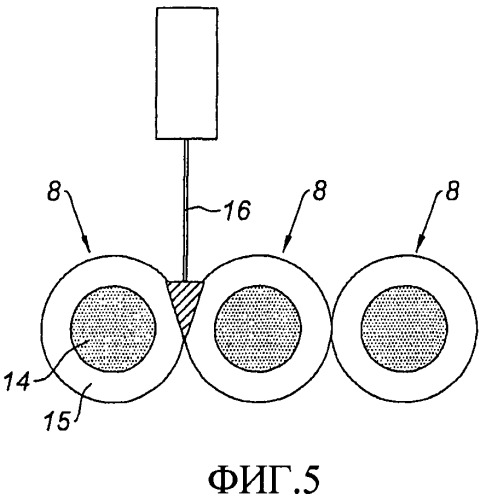

На фиг.1 схематично показана операция изготовления детали с вставкой из композитного материала. В контейнер 2, имеющий общую цилиндрическую форму, штабелем укладывают множество заготовок 1, каждая из которых выполнена в виде диска. Контейнер содержит кольцевую полость 3, форма которой в поперечном разрезе по оси 4 контейнера повторяет форму заготовок 1. Заготовки 1 укладывают в штабель по всей высоте полости 3. Как правило, такой штабель содержит 80 заготовок. Операцию выполняют вручную.

В этом случае необходимо осуществить операцию удаления связующего с последующей дегазацией для удаления связующего, например акриловой смолы, с заготовок 1. Действительно, на стадии горячего или холодного уплотнения не должно оставаться никакого загрязняющего элемента, соприкасающегося с титаном.

Над контейнером 2 устанавливают кольцевую крышку 5, содержащую выступ 6, имеющий форму, соответствующую форме кольцевой полости, но несколько меньшего осевого размера, при этом выступ 6 входит в контакт с верхней заготовкой 1. Крышку 5 крепят на контейнере 2, например, при помощи сварки электронным пучком, при этом в полости предпочтительно создают вакуум. После этого осуществляют горячее изостатическое уплотнение всего комплекса. Во время этой операции вставку, состоящую из находящихся рядом друг с другом покрытых оболочкой нитей, уплотняют, и металлические оболочки нитей соединяются между собой и со стенками полости 3 контейнера 2 за счет эффекта диффузии, образуя плотный комплекс из металлического сплава (например, из сплава титана), внутри которого в кольцевом направлении расположены керамические волокна (например, SiC).

В результате уплотнения штабеля заготовок 1 получают цилиндрическую деталь, содержащую вставку из композитного материала. Эту деталь можно подвергнуть обработке для релаксации напряжений, позволяющей компенсировать дифференциальное расширение между керамическими волокнами и металлом, в который их погружают, во время охлаждения всего комплекса.

После этого, как правило, производят механическую обработку детали. Например, если ставится задача изготовления моноблочного диска компрессора, - под термином «моноблочный» подразумевают, что лопатки выполняют заодно с диском в виде единой детали, - контейнер, содержащий вставку из композитного материала, обрабатывают, чтобы получить моноблочный лопаточный диск (МЛД), при этом часть обода с выполненными в ней лопатками содержит вставку из композитного материала. Обод имеет размеры, намного меньшие размеров классических металлических дисков за счет высокой жесткости и прочности, придаваемых комплексу керамическими волокнами вставки из композитного материала, содержащейся в массе обода. В частности, такой обод может быть выполнен в виде простого кольца.

Этот способ изготовления детали с вставкой из композитного материала имеет ряд недостатков и его трудно внедрить в промышленном масштабе из-за большой длительности, сложности и высокой точности операций, осуществляемых на его этапах.

Во-первых, поскольку керамические волокна являются хрупкими, во время операций с покрытыми оболочкой нитями прежде всего следует избегать контакта между этими волокнами, и до настоящего времени вопрос сварки покрытых оболочкой нитей между собой не рассматривался.

Кроме того, операции удаления связующего и газов занимают много времени, причем без гарантии того, что все связующее удалено полностью. Для того чтобы быть уверенным в полном удалении связующего, необходимом, в частности, для соответствующего нормального поведения титана, требуется осуществить несколько этапов удаления связующего и дегазации, что увеличивает продолжительность и общую стоимость процесса.

Кроме того, в случае разрыва нити во время ее намотки между двумя фланцами необходимо выполнять новую заготовку, поскольку в настоящее время нет средств, позволяющих решить проблему и продолжить намотку.

Кроме того, этап укладки в контейнер заготовок из покрытых оболочкой нитей в настоящее время осуществляют вручную. Это сказывается на стоимости операции и особенно на ее точности. Вместе с тем, укладка в контейнер покрытой оболочкой нити является решающим фактором в производственном процессе, поскольку она обуславливает характеристики материала, при этом очень важное значение имеет удержание правильного направления укладки керамического волокна в зависимости от основных напряжений, действующих на деталь. Она обуславливает также качество композитного материала за счет сохранения целостности керамического волокна в ходе различных этапов изготовления детали. Она обуславливает также конечную стоимость детали, опять ввиду того, что операции позиционирования покрытых оболочкой нитей длятся очень долго и выполняются вручную. Поэтому процесс укладки нитей в контейнер требует усовершенствования.

Известен также способ, содержащий этап формирования полотна из множества металлических нитей, укладываемых рядом друг с другом, согласно которому нити, расположенные параллельно и соприкасающиеся друг с другом, должны проходить между двумя валками укатывающего устройства. Это устройство соединяет нити друг с другом. Такой способ сложно применять для покрытых оболочкой нитей, предназначенных для изготовления детали с вставкой из композитного материала в соответствии с настоящим изобретением, так как эти покрытые оболочкой нити содержат в центре очень хрупкое керамическое волокно, которое может разорваться при несоблюдении достаточной точности в ходе осуществлении способа. Такой разрыв сводит на нет все преимущества, связанные с наличием керамических волокон внутри вставки из керамического материала. Кроме того, этот способ, как правило, осуществляемый при высокой температуре, приводит к загрязнению поверхности титановой оболочки, которое впоследствии нужно обязательно устранять.

Задачей настоящего изобретения является создание способа, обеспечивающего надежное получение в промышленном масштабе полотна из покрытых оболочкой нитей, с которым можно осуществлять операции при использовании в процессе изготовления детали, содержащей вставку из композитного материала.

В соответствии с изобретением эту задачу можно решить при помощи способа изготовления полотна, содержащего множество покрытых оболочкой нитей, содержащих керамическое волокно, покрытое металлической оболочкой, отличающегося тем, что нити укладывают рядом друг с другом в одной плоскости и нити сваривают между собой при помощи точечной лазерной сварки.

Способ в соответствии с настоящим изобретением позволяет получить полуфабрикат, которым можно легко манипулировать и который легко поддается обработке. Жесткость полотна контролируют за счет промежутка между точками соединения. Кроме того, лазерная сварка обеспечивает высокую точность при выполнении сварных точек, которая необходима, чтобы не допустить повреждения керамических волокон. Наконец, способ может быть автоматизирован, что повышает экономическую привлекательность такой технологии.

В частности, нити протягивают перед лазерным сварочным устройством, выполняющим сварные точки, располагая их по сегментам, перпендикулярным к направлению протягивания нитей, или в виде зигзага. Процесс можно выполнять в обратном направлении, то есть перемещая сварочное устройство относительно полотна из нитей. Во время формирования сегментов сварных точек нити могут оставаться неподвижными.

Изобретение и его другие отличительные признаки будут более очевидны из нижеследующего описания способа в соответствии с настоящим изобретением со ссылками на прилагаемые чертежи, в числе которых:

Фиг.1 изображает схематичный вид в изометрии операции изготовления детали с вставкой из композитного материала согласно предшествующему уровню техники.

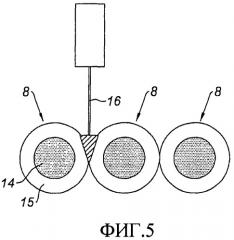

Фиг.2 - схематичный вид устройства формирования полотна из покрытых оболочкой нитей для осуществления способа изготовления полотна из покрытых оболочкой нитей в соответствии с настоящим изобретением.

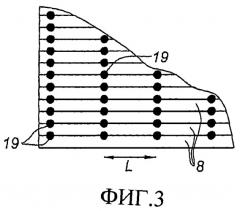

Фиг.3 - схематичный вид сверху полотна, изготовленного по первому рабочему режиму устройства, показанного на фиг.2.

Фиг.4 - схематичный вид сверху полотна, изготовленного по второму рабочему режиму устройства, показанного на фиг.2.

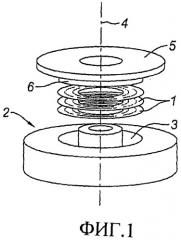

Фиг.5 - схематичный вид операции сварки двух нитей между собой в разрезе по плоскости, поперечной к направлению протягивания покрытых оболочкой нитей, на уровне лазерного сварочного модуля устройства, показанного на фиг.2.

Фиг.6 - схематичный вид в изометрии полотна из покрытых оболочкой нитей, полученного в соответствии с настоящим изобретением.

Фиг.7 - схематичный вид в изометрии операции наматывания полотна, показанного на фиг.6, вокруг стержня в рамках варианта применения полотна, полученного в соответствии с настоящим изобретением.

Прежде всего, формируют множество покрытых оболочкой нитей при помощи известных технологий, предпочтительно при помощи способа нанесения оболочки на керамические волокна путем погружения в ванну жидкого металла. Каждую из этих нитей наматывают на катушку. Каждая нить имеет диаметр, например, находящийся в пределах от 0,2 до 0,3 мм.

Как показано на фиг.2, множество катушек 7, на окружности каждой из которых намотана покрытая оболочкой нить 8, устанавливают на модуле 9 катушек 7. Этот модуль 9 позволяет размещать катушки 7 таким образом, чтобы их можно было разматывать в направлении сновального модуля, описанного ниже, и чтобы нити 8 при этом не пересекались. В данном случае катушечный модуль 9 содержит конструкцию в виде равнобедренного треугольника с установленными на ней катушками 7, из которых половина находится на одной стороне треугольника и половина - на другой стороне, при этом вершина треугольника направлена в направлении разматывания нитей 8 с катушек 7 в сторону места, которое находится на оси симметрии треугольника, образованного конструкцией катушечного модуля 9.

Согласно другому варианту выполнения каждая катушка может содержать пучок покрытых оболочкой нитей. Таким образом, для формирования полотна из ста покрытых оболочкой нитей можно использовать десять катушек 7, каждая из которых содержит намотанный на ее окружности пучок из десяти покрытых оболочкой нитей.

Покрытые оболочкой нити 8 разматываются в направлении сновального модуля 10. Сновальный модуль 10 показан в данном случае схематично, так как его конструкция хорошо известна специалистам. Он выполнен аналогично сновальной машине, используемой в ткацкой промышленности. Сновальный модуль 10 содержит направляющие средства, позволяющие располагать нити 8 в натянутом состоянии параллельно друг другу и в контакте друг с другом, в один слой в одной и той же плоскости, при этом нити не перекрывают друг друга. При этом преследуется цель формирования плоского полотна из нитей 8, параллельных и соприкасающихся друг с другом.

После снования нити 8 поступают в лазерный сварочный модуль 11. Этот модуль содержит плоский суппорт 12, по которому перемещаются нити 8 и над которым установлено лазерное сварочное устройство 13. Таким образом, нити 8 перемещаются перед лазерным сварочным устройством 13. Весь комплекс предпочтительно находится в нейтральной атмосфере, например в атмосфере аргона, распыляемого через сопло. Лазерное сварочное устройство 13 может содержать, например, лазер типа YAG (Yttrium Aluminium Garnet) с неодимовым (Nd) легированием, отличающийся высокой точностью установки мощности и точки попадания лазерного пучка, а также очень тонким лазерным пучком. В данном случае предпочтительно лазер должен иметь мощность от 2 до 5 Вт.

За лазерным сварочным модулем 11 нити 8 протягиваются приводным модулем 17 перемещения нитей 8, который протягивает их от катушечного модуля 9 поступательно по суппорту 12. Этот приводной модуль 17 в данном случае содержит вращающуюся катушку 17', на которую наматываются нити 8. Катушка 17' приводится во вращение, что показано стрелкой 18. Таким образом, нити 8 перемещаются от катушки 7 катушечного модуля 9 вдоль сновального модуля 10 и лазерного сварочного модуля 11 при помощи приводного модуля 17, при этом весь комплекс образует устройство 55 формирования сшитого полотна из покрытых оболочкой нитей 8. Сшитое полотно наматывается на катушку 17' приводного модуля.

На фиг.5 в разрезе по плоскости, поперечной к направлению протягивания нитей 8, на уровне лазерного сварочного модуля 11 показана операция сварки между собой двух нитей 8. Операция заключается в точечной сварке при помощи лазерного сварочного устройства 13. Каждая нить 8 неподвижно соединяется с соседними с ней нитями множеством сварных точек. Как было указано выше, каждая нить 8 содержит керамическое волокно 14, покрытое металлической оболочкой 15, например, из сплава титана Ti. Как обозначено стрелкой 16, лазерный пучок направляют к месту контакта между двумя последовательными нитями 8 перпендикулярно к плоскости, содержащей все оси нитей 8, перемещаемых по суппорту 12. В результате происходит локальное оплавление их металлической оболочки 15. Используют лазер слабой, но очень концентрированной мощности, чтобы это локальное оплавление не достигло керамического волокна. Оплавляется минимальный объем металлической оболочки 15. Достаточно обеспечить неподвижное соединение нити 8 именно в этом месте. Параметры сварки регулируют таким образом, чтобы ванна расплавленного металла не была сквозной.

Очень важно направлять лазерный пучок на точечную зону, перекрывающую две нити 8, перпендикулярно к плоскости нитей 8, таким образом, чтобы он не повредил керамические волокна 14, целостность которых является условием, необходимым для сохранения их функции в варианте применения для изготовления детали с вставкой из композитного материала.

Не обязательно, чтобы сварные точки были очень прочными. Их функцией является только общее соединение или удержание между собой нитей 8 для формирования сшитого полотна. Прочность этого соединения должна только позволять производить перемещения полотна, его наматывание и разматывание, например, для изготовления детали с вставкой из композитного материала. Таким образом, речь идет всего лишь о сварке, удерживающей между собой нити 8.

На фиг.3 и 4 показаны два режима работы лазерного сварочного модуля 11, в данном случае для формирования полотна из двенадцати покрытых оболочкой нитей 8.

В рабочем режиме, показанном на фиг.3, когда покрытые оболочкой нити 8 находятся под лазерным сварочным устройством 13, приводной модуль 17 останавливают таким образом, чтобы нити 8 не двигались. После этого сварочное устройство 13 выполняет ряд сварных точек между соседними нитями 8 вдоль сегмента, перпендикулярного к их оси перемещения под сварочным устройством 13. Для этого сварочное устройство 13 выполняет первую сварную точку 19 между двумя нитями 8, как было указано выше со ссылкой на фиг.5. После этого его выключают, перемещают перпендикулярно к направлению протягивания нитей 8 и останавливают прямо напротив следующей точки контакта между двумя нитями 8, которые оно сваривает во второй сварной точке 19 и так далее до момента неподвижного соединения между собой всех нитей 8 вдоль этого сегмента перемещения. Таким образом, сварочное устройство 13 формирует сегмент сварных точек 19, перпендикулярный к оси протягивания нитей 8 под сварочным устройством 13. После этого приводной модуль 17 приводят в движение для перемещения нитей 8 на длину «L» перед сварочным устройством 13, затем операцию повторяют на другом сегменте, параллельном первому сегменту.

В рабочем режиме, показанном на фиг.4, нити непрерывно перемещают в направлении протягивания, показанном стрелкой 20, при помощи приводного модуля 17. Сварочное устройство 13 осуществляет те же операции, что и в предыдущем случае, а именно сварку, затем перемещение к следующей точке вдоль траектории, перпендикулярной к направлению 20 движения нитей 8 и так далее, от первой нити 8 к последней, затем в обратную сторону. Если скорость движения нитей 8 является достаточно низкой, то можно сваривать движущиеся нити 8 в точках 19. Таким образом, получают ряд сварных точек 19 между нитями 8 в виде зигзага на полотне, образованном нитями 8.

Можно также получить такое зигзагообразное распределение сварных точек 19, останавливая приводной модуль 17 во время сварки каждой сварной точки 19, при этом приводной модуль 17 протягивает нити 8 на незначительное расстояние «l» между каждой сварной точкой 19, при этом происходит перемещение сварочного устройства 13.

Можно также производить всего лишь замедление движения нитей 8 в момент сварки точек 19.

Преимуществом такой конфигурации сварных точек 19 является их более равномерное распределение по поверхности полотна, образованного нитями 8.

В любом случае после лазерного сварочного устройства 11 нити 8 выходят в виде сшитого полотна, внутри которого они неподвижно соединены друг с другом скрепляющими сварными точками 19. Полотно наматывают на катушку 17' приводного модуля 17.

В данном случае не упоминается фаза начала способа изготовления сшитого полотна из покрытых оболочкой нитей 8. Эта фаза может быть легко адаптирована специалистом в зависимости от потребностей, например, путем наматывания в начале способа нитей на катушку 17' без их неподвижного соединения между собой, при этом самый внутренний участок конечного намотанного полотна не имеет форму полотна, или протягивая нити в начале способа при помощи другого приводного устройства и соединяя их с катушкой 17', когда они начинают принимать форму полотна.

Расстояние «L» между сегментами сварных точек 19 в рамках сегментной конфигурации, показанной на фиг.3, или продольное расстояние «l» между двумя последовательными сварными точками 19 в зигзагообразной конфигурации, показанной на фиг.4, выбирают в зависимости от необходимой жесткости полотна из покрытых оболочкой нитей 8. Так, для жесткого полотна сварные точки 19 располагают ближе друг к другу, для гибкого полотна точки 19 удаляют друг от друга. Разумеется, можно предусмотреть и другие виды конфигурации распределения сварных точек 19. Конфигурацию и промежутки между точками 19 выбирают в зависимости от назначения сшитого полотна, в частности, нужно ли его наматывать, скручивать и т.д., соблюдая при этом минимальный промежуток для сохранения целостности всего комплекса в определенных условиях применения. Варианты конфигураций распределения сварных точек 19 меньше связаны с самим способом и больше с вариантом применения, для которого предназначено полотно.

Благодаря скорости выполнения лазерной сварки и ее точности можно изготавливать сшитое полотно из неподвижно соединенных между собой покрытых оболочкой нитей 8 при помощи автоматизированной системы в промышленном масштабе с применением описанного выше способа. Таким образом, можно получать полотна из покрытых оболочкой нитей 8 в больших объемах, можно формировать одно полотно длиной в несколько километров, то есть в том виде, в котором его можно использовать самыми различными способами. Кроме того, соединение в полотна происходит за счет оплавления металлической оболочки 15 нитей 8, то есть без добавления связующего вещества, такого как клей, что позволяет при более глобальном процессе изготовления детали с вставкой из композитного материала с использование покрытых оболочкой нитей исключить все этапы удаления связующего вещества.

Далее следует описание примера использования полотна, полученного при помощи способа в соответствии с настоящим изобретением.

Как показано на фиг.6, при помощи способа изготовления полотна, показанного на фиг.3, получили полотно 21 из покрытых оболочкой нитей 8, в данном случае из четырнадцати параллельных нитей, неподвижно соединенных между собой. Так, нити 8 соединены между собой сварными точками, выполненными вдоль сегментов 22, параллельных между собой и перпендикулярных к общей оси 23 полотна 21 (то есть перпендикулярных к осям нитей 8, когда последние расположены прямолинейно). Концы полотна 21 обрезают на скос, чтобы получить концевые сегменты 26, 27 полотна 21 шириной «D», образующие угол «α» с осью 23 полотна 21.

Как показано на фиг.7, обрезанное таким образом полотно 21 наматывают на цилиндрический стержень 24. Стержень 24 выполнен в виде полой трубы предпочтительно из того же металла, что и оболочка керамических волокон нитей 8, в данном случае из титанового сплава. Он имеет внешний круглый контур, длина окружности которого равна значению ширины «D» скошенных концов полотна 21. Перед общим наматыванием полотно 21 наматывают одним из концевых сегментов 26 вокруг стержня 24, при этом обеспечивают спиралевидное наматывание за счет угла «α» между осью полотна 21 и сегментами 26, 27, образующими скошенные концы полотна 21, в частности сегмент 26 предварительно наматывают вокруг одного конца стержня 24. Продольные края полотна 21 образуют угол β (где β=π/2 - α) с осью 25 стержня 24. Полотно 21 наматывают вокруг стержня 24, полностью закрывая его наружную поверхность, при этом избегая перекрывания между собой покрытых оболочкой нитей 8 полотна 21. Продольные края полотна 21 стыкуют между собой последовательно при каждом витке наматывания. В конечном результате полотно 21 формируют и его сегменты 26, 27 обрезают на скос таким образом, чтобы его размеры соответствовали развернутой поверхности стержня 24.

В зависимости от толщины вставки из композитного материала с металлической матрицей, которая необходима для конечной детали, вокруг стержня 24 можно намотать несколько полотен 21, последовательно одно за другим. Предпочтительно, когда полотно наматывают вокруг предыдущего полотна 21, его первоначальное позиционирование на конце стержня 24 осуществляют таким образом, чтобы после намотки следующего полотна каждая из его покрытых оболочкой нитей 8 находилась между двумя покрытыми оболочкой нитями 8 предыдущего полотна, располагаясь в шахматном порядке, что обеспечивает лучшую плотность всего комплекса. Кроме того, полотна 21 можно смещать в угловом направлении, чтобы кривые линии стыков между двумя продольными краями были смещены относительно друг друга и предпочтительно были максимально удалены друг от друга (каждая контактная кривая между двумя продольными краями может, например, находиться на равном расстоянии от двух проксимальных кривых предыдущего полотна). Само собой разумеется, что размеры каждого нового полотна 21 необходимо корректировать в зависимости от числа уже намотанных ранее полотен 21. Количество нитей, образующих каждое дополнительное полотно, можно легко рассчитать, зная размеры унитарных нитей, периметр стержня и число уже намотанных слоев. Предпочтительно конец стержня 24, на который изначально укладывают и наматывают полотна 21, содержит бортик, образующий осевой упор, имеющий радиальный размер либо равный толщине общего количества полотен 21, либо превышающий эту толщину. Такой же бортик может быть выполнен и на другом конце стержня.

Угол α определяют в зависимости от напряжений и различных режимов воздействий (центробежные силы, растяжение, кручение, сжатие и т.д.) на конечную деталь. Действительно, усилия воспринимаются в основном керамическими волокнами, и их направление и распределение является определяющим в поведении детали. Таким образом, в зависимости от предусматриваемого применения определяют угол α, диаметр покрытых оболочкой нитей 8, диаметр керамических волокон и т.д. В рассматриваемом примере угол α равен 45°.

Если вокруг стержня 24 наматывают несколько полотен 21, то можно также предусмотреть разные значения углов α для полотен 21. Однако в этом случае рекомендуется использовать покрытые оболочкой нити 8, у которых металлическая оболочка имеет большую толщину, чтобы максимально защитить находящиеся внутри нее керамические волокна.

При наматывании полотен 21 их крепят либо к стержню 24, если речь идет о первом полотне 21, либо к предыдущему полотну, если речь идет о следующем полотне 21, в начале наматывания, когда конец полотна 21 начинают наматывать вокруг конца стержня 24 или вокруг предыдущего полотна. При наматывании другой конец полотна 21 крепят аналогичным образом. Предпочтительно для этого применяют технологию контактной сварки между двумя электродами, пропуская токи средней частоты для сварки тонкой полоски концевых частей полотна 21. Можно применять и любой другой способ.

Согласно другому варианту выполнения сварку полотна 21 со стержнем 24 или с предыдущим полотном можно осуществлять вдоль продольной линии относительно стержня 24, предпочтительно способом контактной сварки между двумя электродами с пропусканием тока средней частоты.

После наматывания необходимого числа полотен 21 вокруг стержня 24 весь комплекс помещают в гильзу с внутренним диаметром, равным наружному диаметру этого комплекса. Эту гильзу предпочтительно выполняют из того же металлического сплава, который используют для оболочки волокон нитей 8, в данном случае из сплава титана Ti. Ее форма дополняет форму бортиков, образующих упоры стержня 24, таким образом, чтобы комплекс, который в данном случае предпочтительно закрывают с торцов круглыми металлическими пластинами, был однородным и имел форму цилиндра. Круглые пластины и гильзу предпочтительно сваривают при помощи электронного пучка, чтобы получить герметичный контейнер; предпочтительно эти пластины выполняют из титанового сплава. Сварка электронным пучком позволяет предварительно создать вакуум внутри гильзы. Образованный таким образом комплекс подвергают горячему изостатическому уплотнению.

Во время горячего изостатического уплотнения, например под давлением 1000 бар при 950°С, происходит диффузия титанового сплава и создается металлическая матрица композитного материала, внутри которой находятся керамические волокна. При высокой температуре титановый сплав обладает вязкостью, что обеспечивает хороший диффузионный поток материала без повреждения керамических волокон при формировании металлической матрицы. Таким образом, получают вал, содержащий внутреннюю толщину титанового сплава, соответствующую стержню 24, центральную вставку из композитного материала с матрицей из титанового сплава, в которой спиралевидно расположены керамические волокна, и наружную толщину титанового сплава, соответствующую гильзе.

Этот вал можно обрабатывать механическим путем в зависимости от требуемой конечной детали. Предпочтительно концы вала с металлическими пластинами и, возможно, с бортиком или бортиками осевого упора полотен обрезают, чтобы получить вал, однородный по всей своей длине. Преимуществом такого вала является очень высокое сопротивление усилиям за счет наличия вставки из композитного материала, причем его общая толщина существенно меньше толщины классических валов. Кроме значительного выигрыша в массе, эта небольшая толщина позволяет существенно уменьшить габариты, что имеет особое значение в вариантах применения, требующих наличия нескольких коаксиальных валов.

Способ изготовления полотна из покрытых оболочкой нитей, описанный в настоящей заявке, позволяет также реализовать способ изготовления детали с вставкой из покрытых оболочкой нитей непосредственно путем наматывания полотна вокруг стержня, а затем уплотнения всего комплекса. Изготовление детали, содержащей вставку, при помощи такого способа, требует гораздо меньше времени, чем при применении известных технических решений с использованием заготовок.

Наконец, способ изготовления полотен из покрытых оболочкой нитей в соответствии с настоящим изобретением позволяет получать промежуточный продукт - полотно, который может быть использован в многочисленных вариантах применения. Этот промежуточный продукт позволяет значительно ускорить применяемые производственные процессы.

1. Способ изготовления сшитого полотна, содержащего множество покрытых оболочкой нитей, содержащих керамическое волокно, покрытое металлической оболочкой, отличающийся тем, что нити располагают в натянутом состоянии параллельно друг другу и в контакте друг с другом в одной плоскости и нити сваривают между собой при помощи точечной лазерной сварки при направлении лазерного пучка на точечную зону места контакта двух соседних нитей.

2. Способ по п.1, отличающийся тем, что нити протягивают перед лазерным сварочным устройством, выполняющим сварные точки, распределенные по сегментам, перпендикулярным направлению перемещения нитей.

3. Способ по п.2, отличающийся тем, что во время формирования сегмента сварных точек нити остаются неподвижными.

4. Способ по п.1, отличающийся тем, что нити протягивают перед лазерным сварочным устройством, выполняющим сварные точки, расположенные на полотне в виде зигзага.

5. Способ по п.4, отличающийся тем, что нити непрерывно протягивают перед лазерным сварочным устройством.

6. Способ по п.4, отличающийся тем, что во время выполнения сварной точки нити остаются неподвижными.

7. Способ по п.2, отличающийся тем, что перед протягиванием под лазерным сварочным устройством нити проходят в сновальный модуль.

8. Способ по п.2, отличающийся тем, что нити протягивают при помощи вращающейся катушки.

9. Способ по п.2, отличающийся тем, что нити протягивают, начиная с катушечного модуля, при этом каждая из катушек содержит намотанную покрытую оболочкой нить или пучок покрытых оболочкой нитей.

10. Устройство для осуществления способа по любому из пп.1-10, содержащее катушечный модуль, сновальный модуль, лазерный сварочный модуль и приводной модуль.

11. Устройство по п.10, отличающееся тем, что лазерный сварочный модуль содержит суппорт, над которым установлено лазерное сварочное устройство.

12. Устройство по п.10, отличающееся тем, что лазерное сварочное устройство содержит лазер YAG.

13. Устройство по п.10, отличающееся тем, что приводной модуль содержит вращающуюся катушку.

14. Сшитое полотно из покрытых оболочкой нитей, отличающееся тем, что каждая нить содержит керамическое волокно, покрытое металлической оболочкой, при этом полотно получено при помощи способа изготовления полотна из покрытых оболочкой нитей по п.1.

15. Полотно по п.14, отличающееся тем, что нити скреплены при помощи сварных точек, расположенных по параллельным сегментам.

16. Полотно по п.14, отличающееся тем, что нити скреплены при помощи сварных точек, расположенных на полотне в виде зигзага.