Устройство для заворота крана шарового на устье фонтанирующей скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и предназначено для заворота крана шарового на устье фонтанирующей скважины. Устройство включает механизм вертикального перемещения по фонтанирующей трубе, состоящий из верхнего и нижнего опорных колец, закрепленных на фонтанирующей трубе. При этом между опорными кольцами установлены гидроцилиндры, с возможностью вертикального перемещения плиты, установленной на верхнем кольце. На плите установлен узел совмещения осей крана шарового и фонтанирующей трубы, узел заворота крана шарового в муфту трубы, узел его управления на закрытие открытие и приводящий их в действие гидромотор. Под плитой размещен узел осевого перемещения крана шарового к резьбовой части муфты, состоящий из гидроцилиндра и штока. Устройство выполнено с возможностью дистанционного управления его работой, что обеспечивает высокую степень безопасности для жизни оперативного персонала, а также повышает надежность герметизации бурильной (эксплуатационной) колонны. 9 ил.

Реферат

Изобретение относится к нефтегазодобывающей и геологоразведочной отраслям промышленности и предназначено для заворота крана шарового на бурильную (насосно-компрессорную) трубу при проведении работ по ликвидации открытого фонтанирования скважины.

Известна конструкция «Установки для наведения шарового крана на устье фонтанирующей скважины» (1), содержащей корпус в виде несущей рамы, на которой размещены узел совмещения осей шарового крана и бурильной колонны, механизм осевого перемещения шарового крана к бурильной колонне, узел соединения шарового крана с бурильной колонной, а также механизм перемещения несущей рамы относительной бурильной колонны. Установка предназначена для обеспечения возможности герметизации бурильной колонны при любом расположении ее замкового соединения над устьем скважины.

Известная установка обладает следующими недостатками:

- конструкции узла соединения шарового крана с бурильной колонной не осуществляет заворот шарового крана в муфту замка бурильной колонны, ее герметизация обеспечивается резиновой манжетой, надеваемой на муфту при осевом перемещении шарового крана. При, как правило, загрязненной наружной поверхности муфты буровым раствором надежную герметизацию обеспечить практически невозможно. К тому же, резиновая манжета, при совмещении осей шарового крана и бурильной колонны, под действием фонтанирующей скважинной среды имеет возможность высвободиться из крепления, сдвинуться в верхнюю часть своего гнезда и не только не охватить поверхность муфты замка бурильной колонны, но и, из-за повреждений, прийти в негодность. Только путем непосредственного заворота шарового крана в муфту трубы можно обеспечить надежную ее герметизацию;

- при возникновении каких-либо сбоев в работе установки возвратить несущую раму в исходное положение для устранения неполадок не представляется возможным, так как механизм перемещения несущей рамы относительно бурильной колонны обеспечивает ее движение только в одном направлении - вверх. Установленные в верхних и нижних разъемных кольцах механизма клиновые пары исключают возможность перемещения в обратном направлении;

- отсутствует возможность закрытия шарового крана без непосредственного доступа к нему. При расположении замкового соединения бурильной колонны на высоте выше человеческого роста от уровня рабочей площадки буровой установки необходим монтаж дополнительных опорных приспособлений для подхода к узлу управления шаровым краном. В условиях фонтанирования с возможным возгоранием струи ручное управление краном сопряжено с высоким риском опасности для жизни непосредственных исполнителей из состава оперативной бригады.

Целью изобретения является достижение более высокой надежности герметизации бурильной (эксплутационной) колонны при открытом фонтанировании из нее скважинной среды с обеспечением высокой степени безопасности для жизни оперативного персонала.

Поставленная цель достигается устройством для заворота крана шарового на устье фонтанирующей скважины, включающим элементы фиксации устройства на фонтанирующей трубе и связанную с ними плиту, на которой установлен узел совмещения осей крана шарового и фонтанирующей трубы, узел заворота крана шарового в муфту трубы, узел его управления на закрытие-открытие и гидромотор, а также размещенный под плитой узел осевого перемещения крана шарового к резьбовой части муфты, состоящий из гидроцилиндра и штока, выполненного с возможностью осевого перемещения под действием рабочей среды, отличающимся тем, что устройство включает механизм вертикального перемещения по фонтанирующей трубе в прямом и обратном направлениях, который состоит из верхнего и нижнего опорных колец, выполненных из шарнирно соединенных полуколец и стянутых между собой посредством штока гидроцилиндра одностороннего действия, причем к раздвигающимся полукольцам прикреплены гидроцилиндры с возможностью вертикального перемещения плиты, установленной на верхнем опорном кольце, при этом узел совмещения осей крана шарового и фонтанирующей трубы, узел заворота крана шарового в муфту трубы и узел его управления на закрытие-открытие объединены с приводящим их в действие гидромотором в единый блок, который установлен на верхнем конце штока узла осевого перемещения крана шарового (далее по тексту - КШ).

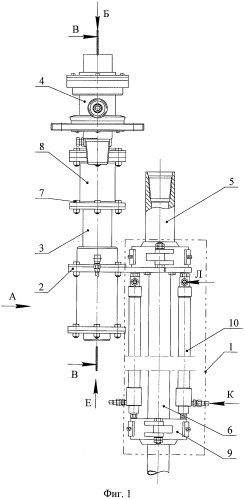

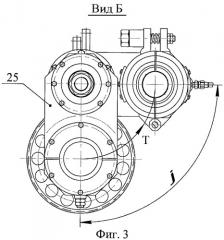

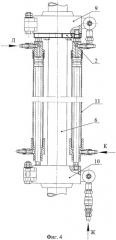

На фиг.1 показано устройство, размещенное на трубе, общий вид; на фиг.2 - вид устройства по стрелке А фиг.1; на фиг.3 - вид устройства сверху по стрелке Б фиг.1; на фиг.4 - конструкция механизма продольного перемещения по бурильной трубе; на фиг.5 - вид опорного разъемного кольца механизма продольного перемещения по бурильной трубе; на фиг 6 - конструкция опорного разъемного кольца в сечении Н-Н фиг.5; на фиг.7 - укрупненно, продольное сечение В-В фиг.1 с узлами осевого перемещения КШ, совмещения осей КШ и бурильной трубы, заворота КШ и его управления; на фиг 8 - поперечное сечение Г-Г узла совмещения осей КШ и бурильной трубы фиг.7; на фиг.9 - поперечное сечение Д-Д узла управления КШ фиг.7.

Устройство для заворота крана шарового на устье фонтанирующей скважины (фиг.1) содержит механизм продольного перемещения 1 по бурильной трубе трубе с жестко закрепленной на нем с плитой 2, на которой установлены узел 3 осевого перемещения КШ 4 к резьбовой части муфты 5 бурильной трубы 6. К узлу 3 болтовыми соединениями 7 крепится сборный блок 8, состоящий из узла совмещения осей КШ и бурильной трубы, узла заворота КШ и узла управления КШ.

Механизм продольного перемещения по бурильной трубе (фиг.4) состоит из верхнего 9 и нижнего 10 опорных разъемных колец, к раздвигающимся полукольцам которых прикреплены штоки и гильзы двух гидроцилиндров 11.

Опорное разъемное кольцо (фиг.6) состоит из двух шарнирно соединенных полуколец 12, стянутых друг с другом посредством штока гидроцилиндра одностороннего действия 13. В нормальном состоянии полукольца раздвинуты пружиной 14. Во внутренних расточках полуколец закреплены сменные под различные диаметры бурильных труб сухари 15 с зубчатой насечкой, охватывающей наружный диаметр D бурильной трубы. На поверхности Е полуколец (фиг.5) выполнены резьбовые отверстия М для крепления к ним гидроцилиндров 11 и плиты 2 устройства. При подаче рабочей жидкости под давлением по напорному рукаву в штоковую полость гидроцилиндра 13 (направление Ж) полукольца стягиваются, фиксируя кольцо на трубе.

Узел осевого перемещения КШ 4 к резьбовой части муфты бурильной трубы (фиг.7) состоит из гидроцилиндра одностороннего действия 16, на шток 17 которого действует пружина 18. С целью нейтрализации реактивного крутящего момента, возникающего при завороте КШ в муфту бурильной трубы, шток 17 выполнен полым с отверстием квадратного сечения, в которое вставлен квадратный стержень 19, зафиксированный в крышке гидроцилиндра 16 болтом 20. При подаче рабочей жидкости по напорному рукаву в штоковую полость гидроцилиндра (направление З) вся сборка, закрепленная к верхней части штока 17, движется вниз. После снятия давления сборка под действием пружины 18 возвращается в исходное положение.

Как было отмечено ранее, узлы совмещения осей КШ и бурильной трубы, заворота КШ и его управления собраны в единый блок, и приводятся они в действие одним гидромотором 21. На его приводном вале установлена цапфа 22 с шестерней 23, закрепленной гайками 24. На цапфе установлен кронштейн 25, вращение которого вокруг цапфы блокировано пружинным фиксатором 26. Осевому перемещению кронштейна относительно цапфы препятствуют два полукольца 27, в расточках которых кронштейн может поворачиваться вокруг оси на 90° в обоих направлениях до упора фрезерованными лапами в пальцы 28.

На кронштейне 25 установлен подшипниковый узел 29, в котором шестерней 23 и зубчатым колесом 30 приводится во вращение втулка 31 с краном шаровым 4. На зубчатом колесе 30 закреплено коническое зубчатое колесо 32, входящее в зацепление с конической шестерней 33, установленной на цапфе 34 и закрепленной гайками 35. Левый конец цапфы 34 выполнен в форме шипа, входящего в паз управляющего поворотного элемента КШ.

Цапфа 22 и кронштейн 25 с фиксатором 26 представляют собой узел совмещения осей КШ и бурильной трубы, цапфа 22 с зубчатой парой 23 и 30 представляют собой узел заворота КШ, коническая зубчатая пара 32 и 33 с цапфой 34 - узел управления КШ.

Совмещение осей КШ и бурильной трубы производится включением гидромотора 21 с направлением вращения его приводного вала по часовой стрелке (вид по И). Установленные на валу гидромотора цапфа 22 с шестерней 23 и кронштейн 25, за счет сцепления их друг с другом фиксатором 26, поворачиваются вокруг оси в направлении по Т (фиг.3). После поворота на угол φ и упора фрезерованных лап кронштейна 25 с пальцами 28 (фиг.8) кронштейн останавливается, совместив тем самым оси КШ и бурильной трубы, а цапфа 22 с шестерней 23, освободившись от фиксатора, продолжает вращение под действием крутящего момента вала гидромотора, приводя во вращение зубчатое колесо 32 в направлении заворота КШ.

Управление КШ на закрытие (открытие) осуществляется (фиг.9) за счет свободного вращения зубчатого колеса 30 в обратном направлении. Свободное вращение колеса 30 в обратном направлении обеспечивается за счет разрезных колец 36, вставленных в цилиндрическую расточку его отверстия. Длина разрезных колец подбирается таким образом, чтобы обеспечить поворот на угол β, позволяющий осуществить поворот конической шестерни 33 на 180° с учетом передаточного отношения пары зубчатых колес 30 и 33, т.е. при повороте шестерни 33 на 90° КШ закрывается, при дальнейшем повороте еще на 90° КШ открывается.

Работа с устройством для заворота крана шарового на устье фонтанирующей скважины производится в следующем порядке.

Собранное устройство монтируется посредством опорных разъемных колец 9 и 10 механизма продольного перемещения на фонтанирующей бурильной трубе 6 (фиг.4), и напорные рукава гидросистемы устройства подсоединяются к исполнительным механизмам. В исходном положении ось КШ находится в отведенном состоянии от оси бурильной трубы на угол величиной φ, достаточной для беспрепятственного перемещения по трубе (фиг.3).

Попеременной подачей рабочего давления в гидроцилиндры опорных колец 9, 10 и гидроцилиндры 11 по направлениям Ж, К и Л (фиг.4) устройство доводится в положение до упора верхним опорным кольцом в нижний торец муфты бурильной трубы. Верхнее кольцо 9 в этом положении зажимается фиксацией величины рабочего давления в полости его гидроцилиндра 13. При включении в работу гидромотора 21 (фиг.7) происходит поворот цапфы 22 с кронштейном 25 вокруг оси вала гидромотора на угол φ до упора лап кронштейна в пальцы 28 и производится совмещение осей КШ и бурильной трубы (фиг.8). Далее под действием крутящего момента фиксатор 26 высвобождает цапфу (при каждом ее обороте) из зацепления с кронштейном 25, и шестерня 23 приводит во вращение через зубчатое колесо 30 КШ. Подачей давления в полость цилиндра 16 по направлению З шток 17 движется вниз, и происходит заворот КШ в муфту бурильной трубы. При достижении КШ конечного завернутого положения давление в напорных линиях З и гидромотора сбрасывается, затем гидромотор приводится в обратное вращение вала с условием поворота конической шестерни 33 на 90°, в результате которого КШ закрывается. Дальнейшие работы по ликвидации фонтана проводятся по ранее намеченному плану.

В случае возникновения непредвиденных ситуаций и необходимости произвести дополнительные действия по наладке или устранению неисправностей на каком-либо этапе проводимых работ с устройством осуществляют операции в обратной последовательности и возвращают его в исходное положение.

Источники информации

1. Авторское свидетельство Государственного комитета по изобретениям и открытиям при ГКНТ СССР №1705546, 30.01.1990 г.

Устройство для заворота крана шарового на устье фонтанирующей скважины, включающее элементы фиксации устройства на фонтанирующей трубе и связанную с ними плиту, на которой установлен узел совмещения осей крана шарового и фонтанирующей трубы, узел заворота крана шарового в муфту трубы, узел его управления на закрытие-открытие и гидромотор, а также размещенный под плитой узел осевого перемещения крана шарового к резьбовой части муфты, состоящий из гидроцилиндра и штока, выполненного с возможностью осевого перемещения под действием рабочей среды, отличающееся тем, что устройство включает механизм вертикального перемещения по фонтанирующей трубе в прямом и обратном направлениях, который состоит из верхнего и нижнего опорных колец, выполненных из шарнирно соединенных полуколец и стянутых между собой посредством штока гидроцилиндра одностороннего действия, причем к раздвигающимся полукольцам прикреплены гидроцилиндры с возможностью вертикального перемещения плиты, установленной на верхнем опорном кольце, при этом узел совмещения осей крана шарового и фонтанирующей трубы, узел заворота крана шарового в муфту трубы и узел его управления на закрытие-открытие объединены с приводящим их в действие гидромотором в единый блок, который установлен на верхнем конце штока узла осевого перемещения крана шарового.