Силовая установка

Иллюстрации

Показать всеИзобретение относится к электротехнике, к силовым установкам на базе поршневых двигателей внутреннего сгорания. Силовая установка содержит поршневой двигатель внутреннего сгорания и систему его питания, двигатель внешнего подвода теплоты, электрогенератор, взаимодействующий с двигателем внешнего подвода теплоты, и системы охлаждения двигателя внутреннего сгорания и двигателя внешнего подвода теплоты, теплообменники которых, взаимодействуют с окружающей средой. Тепловой аккумулятор взаимодействует с двигателем внутреннего сгорания для утилизации неиспользованной теплоты и с двигателем внешнего подвода теплоты для передачи необходимой для его работы теплоты. Электролизер получает электроэнергию от электрогенератора и отдает выработанный водород в систему питания двигателя внутреннего сгорания. Блок соединен с системой питания двигателя внутреннего сгорания и включает датчик контроля токсичности отработанных газов, установленный на выходе газохода теплового аккумулятора, и датчики температуры, установленные в теплообменных контурах каждого магнитотеплового двигателя. Техническим результатом является снижение токсичности отработанных газов и повышение КПД двигателя. 3 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к электротехнике, а именно к силовым установкам на базе поршневых двигателей внутреннего сгорания, включающих системы утилизации теплоты отработанных газов. Недостатком таких систем является неполное использование энергии отработанных газов и отсутствие систем снижения вредных выбросов.

Известны силовые установки, использующие принцип компаундирования, при котором отработанные газы после турбины турбокомпрессора поступают в силовую турбину. Мощность, отбираемая этой турбиной у отработанных газов, возвращается коленчатому валу двигателя (пат. РФ №2067682).

Известны, также, силовые установки, использующие теплоту отработанных газов для работы двигателя, мощность которого используется для привода генератора, вырабатывающего электроэнергию (заявка США №20060260562).

Все перечисленные выше установки утилизируют теплоту отработанных газов, но не снижают вредных выбросов.

Изобретение позволяет использовать теплоту отработанных газов для получения водорода, добавление которого в топливо создает оптимальные условия для его сгорания. Это значительно снижает токсичность отработанных газов и повышает к.п.д. двигателя.

Поставленная цель достигается тем, что силовая установка, содержащая поршневой двигатель внутреннего сгорания, далее ДВС, систему питания ДВС, двигатель внешнего подвода теплоты, далее ДВПТ, электрогенератор, взаимодействующий с ДВПТ и системы охлаждения ДВС и ДВПТ, теплообменники которых, далее TO1 и TO2 взаимодействуют с окружающей средой, согласно изобретению дополнительно снабжена тепловым аккумулятором, далее ТА, взаимодействующим с ДВС для утилизации неиспользованной теплоты и с ДВПТ для передачи необходимой для его работы теплоты, электролизером, получающим электроэнергию от электрогенератора и отдающим выработанный водород в систему питания ДВС, и блоком управления, взаимодействующим с системой питания ДВС, TA и ДВПТ.

В соответствии с другим аспектом изобретения TA выполнен в виде газохода, вход которого соединен с выхлопным коллектором ДВС, а выход с окружающей средой. Накопление теплоты осуществляется в зернистой массе, выполненной из материала, обладающего высокой теплоемкостью и теплопроводностью. Проходящие по газоходу отработанные газы отдают теплоту испарительным частям тепловых труб, конденсаторы которых размещены в зернистой массе. От зернистой массы теплота поступает в теплоотводящий контур. Движение теплоносителя в теплоотводящем контуре противоточно отработанным газам. С помощью этого теплоносителя теплота передается ДВПТ. На выходе газохода температура отработанных газов 353 K.

В соответствии с еще одним аспектом изобретения часть тепловых труб, в той области TA, где температура зернистой массы ниже 373K взаимодействует с охлаждающей жидкостью, выходящей из системы охлаждения ДВС. Далее охлаждающая жидкость поступает в TO1 системы охлаждения ДВС.

В соответствии со следующим аспектом изобретения ДВПТ выполнен в виде определенного числа соосно соединенных магнитотепловых двигателей, далее МТД. Каждый МТД выполнен в виде диска, по краю которого, образуя кольцо, расположен магнитный материал. Магнитные характеристики материала соответствуют области температур, в которой работает каждый МТД. Структура материала такова, что через него может прокачиваться жидкость или другая субстанция, обеспечивающая теплообмен магнитного материала с горячим и холодным теплообменниками. Одна треть кольца расположена в магнитном поле. Жидкость движется по замкнутому контуру с помощью насоса, проходя последовательно через горячий теплообменник, треть кольца, находящуюся в магнитном поле, холодный теплообменник, треть кольца, вне магнитного поля, и снова горячий теплообменник. Приемные части горячих теплообменников МТД соединены последовательно и через них проходит теплоноситель, выходящий из ТА. Внешние части холодных теплообменников МТД соединены с теплообменником TO2.

В соответствии со следующим аспектом изобретения блок управления включает в себя датчик контроля токсичности отработанных газов, установленный на выходе газохода ТА и датчики температуры, установленные в теплообменных контурах каждого МТД. В соответствии с информацией с датчика токсичности блок управления, взаимодействуя с системой питания ДВС, оптимизирует концентрацию сжигаемого водорода, минимизируя содержание вредных примесей в отработанных газах. По информации с датчиков температуры блок управления, воздействуя на приводы насосов в контурах теплообмена МТД, регулирует их работу в соответствии с количеством теплоты, поступающей от отработанных газов.

Сущность изобретения поясняется чертежами, на которых одинаковыми ссылочными позициями указаны одинаковые элементы на различных видах.

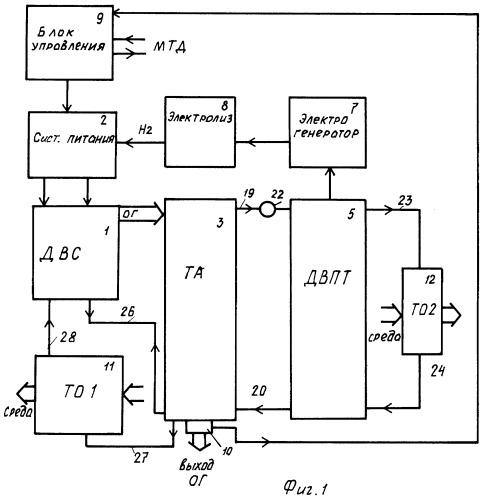

На фиг.1 дана принципиальная схема силовой установки, в которой энергия отработанных газов используется для снижения токсичности отработанных газов и повышения к.п.д. двигателя внутреннего сгорания.

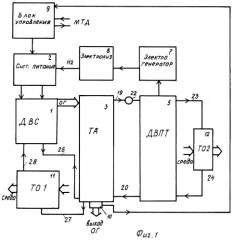

На фиг.2 - принципиальная схема ТА и ДВПТ.

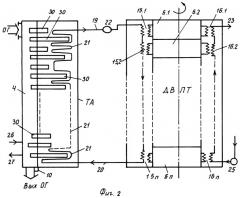

На фиг.3 - принципиальная схема МТД.

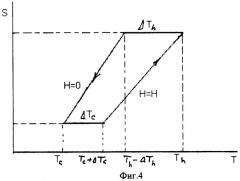

На фиг.4 - термодинамический цикл МТД.

На фиг.5 - график зависимости изменения температуры теплоносителей по длине теплообменника 15.1 при работе одного МТД.

На фиг.6 - график зависимости Кут от Кит; 1 - один МТД, 2 - два МТД, 3 - три МТД, 4 - четыре МТД.

На фиг.7 - график зависимости изменения температуры теплоносителей по длине теплообменников 15.1 и 15.2 при работе двух МТД.

Силовая установка (фиг.1) содержит двигатель внутреннего сгорания 1 с системой питания 2, тепловой аккумулятор 3, газоход 4 которого соединен с выхлопным коллектором ДВС, двигатель 5 внешнего подвода теплоты (фиг.2), выполненный в виде определенного числа соосных последовательно соединенных магнитотепловых двигателей 6.1-б.n, электрогенератор 7, взаимодействующий с ДВПТ, и электролизер 8, выход которого соединен с системой питания ДВС, блок 9 управления, соединенный с системой питания ДВС, датчиком 10 контроля токсичности отработанных газов и взаимодействующий с ДВС и ДВПТ, теплообменник 11 охлаждения ДВС, соединенный с ДВС и взаимодействующий с окружающей средой, и теплообменник 12 охлаждения ДВПТ, соединенный с ДВПТ и взаимодействующий с окружающей средой.

Каждый МТД 6.1-6.n (фиг.3) выполнен в виде диска, по краю которого, образуя кольцо, расположен магнитный материал 13. Одна треть диска расположена в магнитном поле, создаваемом магнитной системой 14. Структура материала такова, что через него может прокачиваться жидкость или другая субстанция, обеспечивающая теплообмен между магнитным материалом, горячим теплообменником 15 и холодным теплообменником 16. С помощью насоса 17 жидкость движется по замкнутому контуру 18, нагревая магнитный материал 13 в магнитном поле и охлаждая его вне поля. Приемные части горячих теплообменников 16.1-16.n соединены последовательно и, с помощью трубопроводов 19 и 20, подключены к теплоотводящему контуру 21 TA. Движение теплоносителя по этому контуру осуществляется с помощью насоса 22. Отводящие части холодных теплообменников 16.1-16.n соединены с помощью трубопроводов 23 и 24 с теплообменником 12. Движение теплоносителя осуществляется с помощью насоса 25. Трубопровод 26 соединяет систему охлаждения ДВС с ТА, трубопровод 27 - TA с теплообменником 11, а трубопровод 28 - теплообменник 11 с ДВС.

Теплоаккумулирующая среда ТА выполнена в виде зернистой массы 29. В газоход 4 помещены испарительные части тепловых труб 30, а конденсаторы размещены в зернистой массе.

Блок 9 управления включает в себя датчик 10 контроля токсичности отработанных газов и датчики 31n и 32n температуры в теплообменных контурах каждого МТД и взаимодействует с приводами насосов 17.1-17.n.

Силовая установка работает следующим образом.

Отработанные газы ДВС, имеющие температуру Тот, поступают в газоход 4 TA 3 и отдают теплоту аккумулирующей среде 29, охлаждаясь до температуры Tог вых 800. Температура аккумулирующей массы по длине газохода так же изменяется от температуры Тог до температуры Tог вых Tог вых на выходе газохода 4. В той области TA, где температура аккумулирующей среды ниже 100°C, конденсаторы некоторой части тепловых труб омываются охлаждающей жидкостью, поступающей в TA из системы охлаждения ДВС. Далее теплота поступает в теплоотводящий контур 21. Теплоноситель, отводящий теплоту от TA, движется по этому контуру противоточно отработанным газам и изменяет свою температуру от Tтн≈Tор до Tтн 1≈Tог. Предполагается, что перепад температур между отработанными газами и теплоносителем, отводящим теплоту (тепловой напор ΔTнап=Tтн 1-Tог), по всей длине ТА меньше температуры отработанных газов (Tнап<<Tог). В этом случае можно считать, что при стационарном режиме работы ДВС, ТА работает как идеальный противоточный теплообменник. Без учета потерь в окружающую среду уравнение теплового баланса имеет вид

Qог=Qтн или Gог(Tог-Tог вых)=Gтн(Tтн 1-Tтн),

где Qог - тепловой поток, отданный отработанными газами,

Qтн - тепловой поток, воспринятый теплоносителем, отводящим теплоту,

Gог-mог·cог - полная теплоемкость массового расхода отработанных газов,

Gтн=mтн·cтн - полная теплоемкость массового расхода теплоносителя,

mог, mтн, cог, cтн - массовые расходы и удельные изобарные теплоемкости отработанных газов и теплоносителя.

Полную мощность тепловых потерь, уносимых отработанными газами, можно оценить соотношением Gп=Gог(Тог-Тср), где Tог - температура окружающей среды. Если при температуре уходящих отработанных газов Tог вых>Tср утилизируется лишь часть тепловых потерь, будем считать отношение Gог/Qп коэффициентом использования теплоты Kит. Через значения температур

Kит=Tог-Tог вых/Tог вых-Tср.

По трубопроводу 19 теплоноситель поступает в ДВПТ 5, где проходит по последовательно соединенным приемным частям горячих теплообменников МТД 15.1-15.n. В этих теплообменниках теплоноситель передает поток теплоты QTH. ДВТП, охлаждаясь от температуры Tтн 1 до Tтн~Tог вых. Далее по трубопроводу 20 теплоноситель возвращается в TA. Движение теплоносителя по замкнутому контуру обеспечивает насос 22.

Отвод теплоты от ДВПТ 5 осуществляется с помощью теплообменников 16.1-16.n, отводящие части которых с помощью трубопроводов 23, 24 соединены с теплообменником TO2 12.

Работа каждого МТД 6.1-6.n происходит следующим образом. Магнитный материал 13, имеющий температуру Tc (cold) и обладающий при этой температуре ферромагнитными свойствами, втягивается в магнитное поле, создаваемое магнитной системой 14. При этом совершается определенная положительная работа. В процессе движения в магнитном поле материалу сообщается некоторое количество теплоты, нагревающей его до температуры Th (hot). Магнитные характеристики материала подобраны таким образом, что точка Кюри материала (T Curie) лежит ниже Th. Это означает, что при Th материал потерял ферромагнитные свойства и на его выход из магнитного поля, при дальнейшем движении, потребуется меньшая работа. Далее, находясь вне магнитного поля, материал охлаждается до температуры Tc и цикл завершается. Процессы намагничивания и размагничивания материала сопровождаются его магнитокалорическим нагревом ΔTe и магнитокалорическим охлаждением ΔTh. Если эти процессы проходят адиабатически, количество подводимой Qh b отводимой Qc теплоты определяются как

Qh=mw·cw(Th-(Tc+ΔTc)) Qc=mw·cw((Th-ΔTh)-Tc),

а работа, совершаемая МТД за цикл, как A=Qh-Qc или

A=mw·cw(ΔTh-ΔTc), где mw и cw - масса и теплоемкость материала соответственно.

Термодинамический цикл, совершаемый магнитным материалом, показан на фиг.4. Предполагается, что температура Кюри магнитного материала лежит в диапазоне Тc<Tcur<Th-ΔTh и выполняется термодинамическое условие Th/Tc+ΔTc=ΔTh/ΔTc/.

Нагрев материала при H=H и его охлаждение при H=0 производится жидкостью, движущейся по замкнутому контуру. В точке, где материал перед выходом из магнитного поля имеет температуру Th, жидкость при той же температуре поступает в колесо и движется в нем навстречу его движению. Происходит обмен теплом и в точке, где материал уже вошел в магнитное поле и магнитокалорически нагрелся до температуры Tc+ΔTc жидкость выходит из колеса, имея туже температуру. Жидкость отдала теплоту Qh. Магнитный материал, находящийся в магнитном поле, получил эту теплоту и нагрелся от температуры Tc+ΔTc до температуры Th. Далее жидкость поступает в теплообменник 16, где она охлаждается до Tc (на ΔTc) и с этой температурой поступает в колесо, которое имеет ту же температуру Tc. Снова происходит теплообмен между колесом и движущейся навстречу ему жидкостью, при котором жидкость нагревается до Th-ΔTh. Магнитный материал возвращает жидкости теплоту Qc и охлаждается до температуры Tc, находясь вне магнитного поля. Для завершения цикла жидкость выходит из колеса и нагревается в теплообменнике 15 до температуры Th (на ΔTh). Условия теплового равновесия требуют, чтобы полные теплоемкости массового расхода материала и жидкости, совершающих цикл были равны, т.е. где mw, mf, cw, cf соответственно массы материала и жидкости, проходящие за один оборот (цикл) и их удельные теплоемкости. За один цикл машина совершает работу

A=mw·cw·ΔTh-mw·cw·ΔTc=mw·cw(ΔTh-ΔTc).

Для КПД с учетом того, что имеем

или, разделив A и Q на длительность цикла Tсек.

, где P - мощность МТД.

Если ДВПТ выполнен в виде одного МТД, имеется один теплообменник 15.1. Уравнение теплового баланса для него запишется в виде

откуда

Примем для оценки Tог=800°C, и Tс=Tср=30°C. Магнитокалорический эффект для наиболее магнитоактивных материалов при реальных напряженностях магнитного поля ΔTh~10°C. Отсюда следует, что полная теплоемкость массового расхода жидкости, обеспечивающей теплообмен в МТД Gf, должна в десятки раз превышать Gтн. Графики изменения температур Tтн и Tf, по длине теплообменника 15.1 для этого случая показаны на фиг.5. Видно, что температура Тh, до которой происходит нагрев магнитного материала, достигает лишь 90°C. В этом случае

Определим коэффициент утилизации теплоты Кут как отношение суммы мощностей всех МТД, входящих в ДВПТ, к полной мощности тепловых потерь, уносимых отработанными газами .

Для одного МТД

На фиг.6 показана зависимость Кут от величины Кит. Видно, что максимальное значение Кут≈0.31 достигается при Кит≈0.65. При этом температура уходящих отработанных газов Ттн≈300°C и, следовательно, КПД≈0.47.

Если ДВПТ выполнен в виде двух МТД, уравнения теплового баланса для теплообменников 15.1 и 15.2 имеют вид

График изменения температур Tтн, T'f, T''f показан на фиг.7 Оценка Кут, проведенная для двух МТД, в предположении, что и ΔT'h=ΔT''h, приведена на фиг.6 (кривая 2). Максимальное значение Кут≈0.38 достигается при Кит≈0.8 и .

Результаты расчета для трех и четырех МТД, в тех же предположениях, показаны на фиг.6. Заметно возрастание Кут и увеличение Кит, т.е. снижение температуры . Для четырех МТД Кут≈0.43, Кит≈0.9 и

Приведенные оценки сделаны в предположении, что все теплообменники имеют бесконечно большую площадь теплообмена. Для расчета реальной площади теплообмена каждого теплообменника помимо уравнения теплового баланса потребуется уравнение теплопередачи где F - площадь теплообменника, α - средний по площади ТО коэффициент теплопередачи, ΔTN - средний по площади тепловой напор. Если принять эффективность каждого теплообменника ε≈0.95, то термический для ДВПТ из четырех МТД составит

.

где εТА, ε15, ε16 - эффективность соответствующих теплообменников, εМТД - эффективность теплообмена магнитного материала с жидкостью в МТД.

Механические энергии, выработанные каждым МТД, суммируются на общем валу, который приводит во вращение электрогенератор 7, электрическая энергия поступает в гидролизер 8. Полученный на выходе гидролизера 8 водород направляется в систему питания 2 ДВС.

Информация о содержании вредных примесей в отработанных газах поступает с датчика 10 в блок управления 9. Блок управления, взаимодействуя с системой питания 2 ДВС, оптимизирует концентрацию сжигаемого водорода, что позволяет с высокой эффективностью минимизировать содержание CO, CH и NO в отработанных газах. Блок управления дополнительно соединен с датчиками 32.n, 33.n температуры, которые установлены в каждом МТД. На основании этой информации блок управления регулирует скорость движения теплоносителей в МТД, воздействуя на приводы насосов 17.n. Это позволяет оптимизировать взаимодействие магнитотепловых двигателей с ТА.

Приведенная конструкция силовой установки использует бензино-водородную систему питания. Это позволяет оптимизировать процесс сгорания топлива, что приводит к увеличению КПД двигателя и значительному снижению вредных примесей в отработанных газах. Для получения необходимого водорода используется тепловая энергия отработанных газов, что повышает общий КПД силовой установки и позволяет отказаться от небезопасного хранения запаса водорода.

Изобретение может быть использовано в качестве двигателя многих транспортных средств и в качестве привода других энергетических систем для повышения их экологических и экономических характеристик.

1. Силовая установка, содержащая поршневой двигатель внутреннего сгорания и систему его питания, двигатель внешнего подвода теплоты, электрогенератор, взаимодействующий с двигателем внешнего подвода теплоты, выполненным в виде последовательно соединенных магнитотепловых двигателей, и системы охлаждения двигателя внутреннего сгорания и двигателя внешнего подвода теплоты, теплообменники которых взаимодействуют с окружающей средой, отличающаяся тем, что она дополнительно снабжена тепловым аккумулятором, газоход которого соединен с выхлопным коллектором двигателя внутреннего сгорания для утилизации неиспользованной теплоты и с указанным двигателем внешнего подвода теплоты для передачи необходимой для его работы теплоты, электролизером, получающим электроэнергию от электрогенератора и отдающим выработанный водород в систему питания двигателя внутреннего сгорания, и блоком управления, соединенным с системой питания двигателя внутреннего сгорания и включающим в себя датчик контроля токсичности отработанных газов, установленный на выходе газохода теплового аккумулятора, и датчики температуры, установленные в теплообменных контурах каждого магнитотеплового двигателя, в соответствии с информацией с датчика токсичности блок управления, взаимодействуя с системой питания двигателя внутреннего сгорания, оптимизирует концентрацию сжигаемого водорода, минимизируя содержание вредных примесей в отработанных газах, по информации с датчиков температуры блок управления, воздействуя на приводы насосов в контурах теплообмена магнитотепловых двигателей, регулирует их работу в соответствии с количеством теплоты, поступающей от отработанных газов.

2. Силовая установка по п.1, отличающаяся тем, что выход газохода теплового аккумулятора соединен с окружающей средой, а накопление им теплоты осуществляется в зернистой массе из материала, обладающего высокой теплоемкостью и теплопроводностью, при этом проходящие по газоходу отработанные газы отдают теплоту испарительным частям тепловых труб, конденсаторы которых размещены в зернистой массе, теплота которой отдается теплоносителю, движущемуся противоточно отработанным газам, теплота теплоносителя передается магнитотепловым двигателям двигателя внешнего подвода теплоты, на выходе газохода температура отработанных газов 353 К.

3. Силовая установка по п.1, отличающаяся тем, что часть тепловых труб в той области теплового аккумулятора, где температура зернистой массы ниже 373 К, взаимодействует с охлаждающей жидкостью, выходящей из системы охлаждения двигателя внутреннего сгорания, далее охлаждающая жидкость поступает в теплообменник системы охлаждения двигателя внутреннего сгорания.

4. Силовая установка по п.1, отличающаяся тем, что каждый из последовательно соединенных соосных магнитотепловых двигателей внешнего подвода тепла выполнен в виде диска, по краю которого, образуя кольцо, расположен магнитный материал, магнитные характеристики которого соответствуют области температур, в которой работает каждый магнитотепловой двигатель, а структура такова, что через него может прокачиваться жидкость или другая субстанция, обеспечивающая теплообмен магнитного материала с горячим и холодным теплообменниками, при этом одна треть кольца расположена в магнитном поле, а жидкость движется по замкнутому контуру с помощью насоса, проходя последовательно через горячий теплообменник, треть кольца, находящуюся в магнитном поле, холодный теплообменник, треть кольца вне магнитного поля, и снова горячий теплообменник, причем приемные части горячих теплообменников магнитотепловых двигателей соединены последовательно, и через них проходит теплоноситель, выходящий из теплового аккумулятора, а внешние части холодных теплообменников магнитотепловых двигателей соединены с теплообменником охлаждения.