Загрузочное устройство для шахтной печи

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к загрузочному устройству для шахтной печи. Устройство содержит по меньшей мере один загрузочный бункер с разгрузочным отверстием и расположенное под бункером устройство распределения материала. Разгрузочное отверстие размещено со смещением центра относительно центральной оси шахтной печи. Устройство распределения материала содержит расположенный соосно с центральной осевой линией печи питающий канал и выполненный с возможностью вращения и поворота желоб, размещенный под питающим каналом. Загрузочное устройство содержит также выполненную в форме воронки с наклонными внутренними стенками соединительную коробку. Соединительная коробка имеет нижнее центральное выпускное отверстие, сообщающееся с питающим каналом, и по меньшей мере одно верхнее впускное отверстие, расположенное со смещением центра относительно центральной оси печи. Загрузочное устройство содержит по меньшей мере один разделитель, расположенный вверх по потоку от упомянутого выше распределительного устройства на траектории выгружаемого из разгрузочного отверстия материала. Использование изобретения обеспечивает центрирование траектории падения загрузки материала по оси печи. 4 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Область изобретения

Предлагаемое изобретение относится к устройству для загрузки шахтной печи, в частности доменной печи, содержащему по меньшей мере один или в общем несколько загрузочных бункеров, которые обычно действуют как переходные шлюзы и соединены посредством соединительной коробки с устройством распределения материала, снабженным вращаемым, поворачиваемым желобом для распределения загрузки внутри шахтной печи.

Известный уровень техники

Во всем мире имеется огромное количество загрузочных устройств данного типа, которыми оснащены доменные печи. Загрузка в доменных печах обычно происходит следующим образом: когда первый бункер загружают при атмосферном давлении, находящийся уже под давлением доменной печи второй бункер разгружает свою загрузку через соединительную коробку в центральный питающий канал устройства распределения материала. Загружаемый из центрального канала наклонный поворотный желоб распределяет шихту по загрузочной поверхности печи. Когда второй бункер пустеет, его изолируют от печи и снижают давление до атмосферного для повторного заполнения. В первый бункер, или в отдельных случаях это может быть третий бункер, который был предварительно заполнен, подается давление до уровня давления в доменной печи, после чего бункер готов загружать устройство распределения материала.

При использовании таких загрузочных устройств, в силу эксцентричного расположения бункеров, поток высыпающегося из бункеров материала обычно имеет траекторию со смещением центра относительно центральной оси печи. Следовательно, область падения на наклонный поворотный желоб не постоянна и не симметрична, и когда лоток находится в отведенном нерабочем положении, точка падения на загрузочную поверхность печи не центрируется. С одной стороны, несимметричное и изменяющееся падение на желоб усложняет процесс распределения, поскольку расстояние, через которое ссыпается материал по лотку, изменяется в зависимости от углового положения желоба и зависит от используемого бункера. С другой стороны, децентрированная от желоба траектория создает проблему, особенно когда необходимо улучшить производительность доменной печи путем формирования коксового горна в печной шихте вокруг центральной оси доменной печи. Используя описанное выше загрузочное устройство, едва ли удастся сформировать такой коксовый горн, поскольку устройства не могут направлять их загрузку точно в центр печи. Предлагались различные решения данной проблемы, например, в выданных на имя заявителя люксембургских патентах LU 85879, LU 86336 и LU 86340. В классических загрузочных установках загружаемый материал ссыпается вдоль наклонной стены соединительной коробки до того, как он попадает на наклонный поворотный желоб. Упомянутые выше решения заключаются, по существу, в размещении дополнительной конической воронки внутри соединительной коробки. Выход из данной воронки контролируется дозирующим устройством с целью обеспечить удержание материала в воронке. Таким образом, асимметричный выход в желоб сокращается или устраняется. Однако данные решения требуют введения усовершенствованной процедуры управления, а также внесения значительных и сложных изменений в классическое загрузочное устройство. Европейский патент ЕР 0196486 имеет целью снижение эффектов разделения на фракции, происходящих во время заполнения дополнительной воронки в общем известного из патента LU 86340 или LU 86336 типа. С этой целью ЕР 0196486 предлагает использование остроконечной воронки с внутренними, препятствующими разделению на фракции коробками, и вращение такой воронки вокруг оси печи. Однако ЕР 0196486 также рассматривает проблему нецентрированного падения на лоток путем оснащения конической воронки дополнительным дозирующим устройством на выходе, которое расположено соосно с осью печи известным в настоящее время, например, из патента LU 86336, способом. Альтернативное предложение для снижения несбалансированности в распределении загружаемого материала дано в японской заявке на патент JP 53102804, которая, вместо дополнительного дозирующего устройства, описывает поворотное конусное направляющее устройство, предусмотренное на выходе из соединительной коробки для регулировки угла наклона материала, падающего на распределительный желоб. Комбинация последнего типа с дозирующим устройством, подобным тому, которое описано в патенте LU 86340, т.е. состоящем из вертикально перемещающегося корпуса для формирования горки загрузочного материала внутри соединительной коробки, предлагается в японской заявке на патент JP 09296206, которая также имеет целью сократить компоненты горизонтальной скорости в падающем материале. Общим недостатком рассмотренных решений является то, что они требуют активных исполнительных и контролируемых устройств, таких как направляющее или дозирующее устройство и соответствующих приводных средств и средств управления. Полностью пассивная конфигурация, принимающая во внимание проблему нецентрированного падения на желоб, предлагается в японской патентной заявке JP 2002121610. Данная патентная заявка описывает загрузочное устройство в соответствии с ограничительной частью п.1 формулы изобретения, включая, в частности, вертикально ориентированный выступ отводящей перегородки или разделитель определенной минимальной высоты, который размещают внутри соединительной коробки. Согласно JP 2002121610 может быть достигнут более центрированный выпуск материала посредством специфической, состоящей из двух частей, формы стен соединительной коробки в сочетании с вертикальным выступом отводящей перегородки.

Цель изобретения

Целью настоящего изобретения является разработка разгрузочного устройства для шахтной печи, которое позволяет простыми средствами отцентрировать траекторию падения загрузки по центральной оси печи.

Общее описание изобретения

В соответствии с изобретением эта задача достигнута посредством загрузочного устройства для шахтной печи, содержащего по меньшей мере один загрузочный бункер, имеющий разгрузочное отверстие, причем разгрузочное отверстие размещено со смещением центра относительно центральной оси шахтной печи, и расположенное под бункером устройство распределения материала. Устройство распределения материала содержит расположенный соосно с центральной осевой линией печи питающий канал и выполненный с возможностью вращения, с возможностью поворота желоб, размещенный под питающим каналом для распределения загрузки в шахтной печи. Загрузочное устройство содержит также выполненную в форме воронки с наклонными внутренними стенками соединительную коробку, расположенную между устройством распределения материала и бункером. Эта соединительная коробка имеет нижнее центральное выпускное отверстие, сообщающееся с питающим каналом, и по меньшей мере одно верхнее, расположенное со смещением центра впускное отверстие, т.е. расположенное со смещением центра относительно центральной оси печи, и сообщающееся с разгрузочным отверстием бункера. Согласно важному аспекту изобретения загрузочное устройство содержит по меньшей мере одно разделительное средство - разделитель - расположенный вверх по потоку от упомянутого выше распределительного устройства и на траектории выгружаемого из разгрузочного отверстия материала, что позволяет распределение потока материала к обеим сторонам вышеупомянутого питающего канала.

Известно, что благодаря выполненной в форме воронки коробке, горизонтальные составляющие скорости неизбежно взаимосвязаны с каждым потоком вещества, входящего со смещением центра и проходящего через коробку. Следовательно, поток отходящий от питающего канала, становится внецентровым. На вращаемом, поворачиваемом желобе, когда он поворачивается, такой внецентровой поток проходит различные пути перемещения. Фактически область падения на желоб зависит от расположения относительного вращения желоба, когда нисходящий поток не совпадает с осью. Путь перемещения, пройденный на желобе, регулирует степень снижения скорости материала. В результате этого скорость покидающего желоб материала также зависит от углового положения желоба. Таким образом, достигнуть нужного загрузочного профиля концентрических круговых зон непросто, и достигнутый профиль часто имеет тенденцию к эллиптической форме. Более того, образование горна коксования, если это желательно, также затрудняется.

Разделитель предлагаемого изобретения дает возможность разделить поток материала, выгружаемого из бункера, и распределить его в форме как минимум двух отдельных потоков, на противоположных сторонах наклонных поверхностей соединительной коробки, иначе говоря, к обеим сторонам питающего канала. Когда, таким образом, предварительно разделенные разделителем потоки снова сходятся вместе, столкновения между ними достаточно, чтобы снизить или устранить их составляющие горизонтальной скорости, таким образом создавая поток, который, по существу, центрирован, иначе говоря, по существу соосен с центральной осью печи. Рассматривая такой разделитель, становится понятным, что он механически прост и, следовательно, надежен, что он можно быть легко размещен внутри соединительной коробки и установка его потребует всего лишь небольших изменений известных загрузочных устройств.

В соответствии с простым вариантом осуществления изобретения разделитель состоит из разделительной пластины, размещенной внутри соединительной коробки. В соответствии с первым вариантом осуществления изобретения предлагаемая разделительная пластина представляет собой неподвижную горизонтальную пластину. В соответствии со вторым вариантом осуществления изобретения разделительная пластина является пластиной, выполненной с возможностью поворота, которая может быть повернута между рабочим положением и нерабочим исходным положением. В рабочем положении пластина расположена, по существу, горизонтально таким образом, чтобы представлять поперечное направлению потока препятствие. В нерабочем положении пластина откидывается, например, вдоль вертикального направления так, чтобы не препятствовать потоку материала.

В случае поворачиваемой пластины разделительная пластина преимущественно имеет геометрическую форму, позволяющую ей по меньшей мере частично закрывать питающий канал в рабочем положении. Поворотная пластина может быть больше по площади, чем неподвижная. По существу, то, что она может по меньшей мере частично перекрывать питающий канал, будучи в рабочем положении, позволяет оптимизировать распределение материала поперек всего питающего канала.

В предпочтительном варианте осуществления распределитель также имеет удерживающую кромку, с помощью которой на разделителе может удерживаться скопление материала. Такое скопление может, в частности, снизить воздействие абразивного износа разделителя. В целях рационального деления и отклонения потока материала разделитель предпочтительно имеет две противоположные стороны, расположенные смежно со стенкам соединительной коробки.

В предпочтительном варианте осуществления питающий канал содержит первую верхнюю трубчатую секцию и вторую нижнюю трубчатую секцию, причем горизонтальное сечение первой и/или второй трубчатой секции выполнено сужающимся к концу в направлении потока материала. Это обеспечивает дальнейшее улучшение степени центрирования потока материала на выпускном отверстии питающего канала.

Очевидно, что изобретение является пригодным, в частности, для загрузочного устройства, использующего несколько бункеров, и для использования в доменных печах. Понятно также, что описанный разделитель может быть легко встроен в существующее загрузочное устройство в качестве модернизации. В предпочитаемом варианте осуществления загрузочное устройство содержит три загрузочных бункера, каждый из которых имеет разгрузочное отверстие, установленое со смещением от центра относительно центральной оси печи, и содержащих три разделителя, при этом каждое разгрузочное отверстие, имеющее свой соответствующий разделитель, взаимосвязано с ним.

Краткое описание чертежей

Другие признаки и характеристики изобретения станут понятными при подробном описании двух преимущественных вариантов осуществления изобретения, представленных ниже со ссылкой на прилагаемые чертежи, на которых:

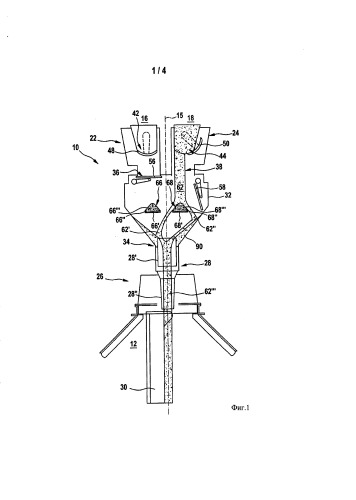

фиг.1 - вертикальное сечение по оси I-I на фиг.2, показывающее загрузочное устройство для шахтной печи в соответствии с первым вариантом осуществления изобретения;

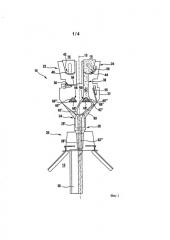

фиг.2 - горизонтальное сечение устройства в соответствии с фиг.1, показывающее распределители;

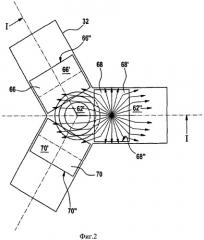

фиг.3 - вертикальное сечение по оси III-III на фиг.4, показывающее загрузочное устройство для шахтной печи в соответствии со вторым вариантом осуществления изобретения;

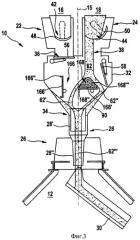

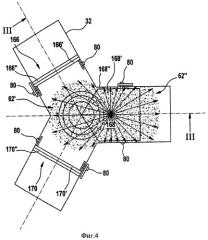

фиг.4 - горизонтальное сечение устройства в соответствии с фиг.3, показывающее другие распределители.

Подробное описание со ссылкой на чертежи

Загрузочное устройство, обозначенное в общем под ссылочным номером 10, показано в качестве примера на фиг.1 и 3. Данным загрузочным устройством 10 оснащают колошник 12 доменной печи, который на чертежах не показан полностью. Ссылкой 15 обозначена центральная ось доменной печи.

Загрузочное устройство 10 известным образом содержит первый бункер 16, второй бункер 18 и третий бункер 20, которые действуют как переходные шлюзы для загружаемого материала. На чертежах показаны только нижние части 22, 24 первого и второго бункеров 16, 18. Хотя третий бункер 20 и его нижняя часть 25 существуют, на поперечных сечениях они не видны. На фиг.1 и 3 можно увидеть, что бункеры 16, 18 размещены рядом друг с другом со смещением центра относительно центральной оси 15 доменной печи. То же самое применимо к третьему бункеру 20. Фактически три бункера 16, 18, 20 расположены симметрично относительно центральной оси 15.

Под ссылочным номером 26 в общем обозначено расположенное под бункерами 16, 18, 20 устройство распределения материала. Данное устройство распределения материала 26 известным образом содержит питающий канал 28, совпадающий по оси с центральной осью 15 доменной печи, и вращаемый, поворачиваемый желоб 30. Последний расположен под питающим каналом 28 и может вращаться вокруг центральной оси 15, и может поворачиваться вокруг, по существу, горизонтальной оси подвески таким образом, что он может распределять шихту через колошник 12 по загрузочной поверхности доменной печи (не показана).

Соединительная коробка 32 расположена вертикально между устройством распределения материала 26 и бункерами 16, 18, 20. Соединительная коробка 32 выполнена, по существу, в форме воронки. Известным образом она содержит нижнее выпускное отверстие 34, которое сообщается с питающим каналом 28 устройства распределения материала 26 и три верхних ввода 36, 38, 40, расположенных симметрично относительно центральной оси 15 и подсоединенных к нижним частям 22, 24, 25 бункеров 16, 18, 20. На фиг.1 и 3 показаны только входы 36 и 38 первого и второго бункеров 16 и 18. Нижние части 22, 24, 25 бункеров 16, 18, 20 снабжены соответствующими разгрузочными отверстиями 42, 44, 46, из которых показаны только разгрузочные отверстия 42 и 44. В силу расположения бункеров 16, 18, 20 следует, что разгрузочные отверстия 42, 44, 46 также расположены со смещением центра относительно центральной оси 15 доменной печи.

Известным образом, шиберная задвижка 48, 50, 52 служит для каждого из соответственно бункеров 16, 18, 20 для прерывания подачи и управления подлежащего попеременно через одно из разгрузочных отверстий 42, 44, 46 выгрузке потока. Нижний уплотнительный клапан 56, 58, 60 связан с каждой из шиберных задвижек 48, 50, 52 и служит для герметизации бункера 16, 18, 20 относительно доменной печи. Следует также отметить, что соответствующие верхние уплотнительные клапаны, установленные на верхней части бункера 16, 18, 20 и служащие для уплотнения последнего относительно внешней атмосферы на чертежах не показаны.

На фиг.1 показан разгружаемый из второго бункера 18 поток 62 шихты, который должен быть распределен вращаемым, поворачиваемым желобом 30. Также на фиг.1 показан первый разделитель 66 и второй разделитель 68.

Третий разделитель 70, связанный с третьим бункером 20, показан на фиг.2. Каждый из этих разделителей 66, 68, 70 расположен на естественной траектории потока материала, выгружаемого соответствующим бункером 16, 18, 20, иными словами, вертикально под разгрузочными отверстиями 36, 38, 40, из которых высыпается материал.

В фазе загрузки разделители 66, 68, 70 служат для разделения потока материала и, таким образом, для его раздела и отвода в направлении разных сторон наклонных стен соединительной коробки 32. В частности, как можно видеть на фиг.1 и 3, для разделителя 68 и потока 62, разделители 66, 68, 70 служат для разделения потока материала 62, например, на по существу два отдельных частичных потока, как показано ссылочными обозначениями 62' и 62”. Поскольку они таким образом разделены, эти потоки 62' и 62” направлены на обе стороны питающего канала 28, на противоположные части наклонных внутренних стенок соединительной коробки 32. Таким образом, эти частичные потоки 62' и 62” распределены по двум сторонам плоскости, проходящей через центральную ось 15 и перпендикулярно к плоскости фиг.1 и 3. Удельные массовые расходы частичных потоков 62' и 62” схожи. Таким образом, становится понятным, что столкновение между частичными потоками 62' и 62” в области нижнего разгрузочного отверстия 34 соединительной коробки 32 является следствием их отклонения по двум свободным сторонам разделителей 66, 68, 70. Данное столкновение создает одиночный поток, который, по существу, соосен с центральной осью печи 15. Также становится понятным, что разделение на два частичных потока 62' и 62” и их столкновение значительно снижает или даже устраняет составляющие горизонтальной скорости. Независимо от того, из какого бункера 16, 18, 20 он исходит, каждый рекомбинированный поток имеет ту же самую область падения на вращаемый, поворачиваемый желоб 30. Поскольку данная область падения центрирована по центральной оси 15 благодаря соответствующему разделителю 66, 68, 70, становится понятно, что скорость материала, выходящего из желоба 30, независима от углового положения желоба 30. Более того, каждый рекомбинированный поток имеет преимущество центрального попадания на загрузочную поверхность доменной печи, когда желоб отводится (т.е. находится в стороне) и находится в нерабочем положении, как показано на фиг.1. Пример такого рекомбинированного потока материала на фиг.1 и 3 обозначен ссылкой 62'" для выходящей из второго бункера 18 разгрузки.

На фиг.2 показаны три распределителя 66, 68, 70 и их положение внутри соединительной коробки 32. Распределители 66, 68, 70 размещены симметрично относительно центральной оси 15. Каждый из трех, показанных на фиг.2 разделителей 66, 68, 70, содержит распределительную пластину 66', 68', 70' прямоугольной формы с удерживающими кромками 66”, 68”, 70”. Как явно видно на фиг.1, удерживающие кромки 66”, 68”, 70” служат для удержания конического по форме скопления 66''', 68''', 70''' материала на пластинах распределителя 66', 68', 70'. Данное скопление 66''', 68''', 70''' материала служит для снижения истирания на пластине 66', 68', 70', являющегося следствием загружаемых в доменную печь значительных количеств материала. Распределительные пластины 66', 68', 70' и удерживающие кромки 66”, 68”, 70” выполнены из материала высокой механической прочности, такого как износостойкая сталь или сталь, облицованная подходящим керамическим материалом.

В показанном на фиг.1 и 2 варианте осуществления изобретения разделительные пластины 66', 68', 70' неподвижно закреплены в горизонтальном положении внутри соединительной коробки 32. Разделительные пластины 66', 68', 70' отделены от наклонной стены соединительной коробки 32 вертикальным расстоянием, позволяющим получение траектории потоков на обеих сторонах питающего канала 28. Данное вертикальное расстояние также позволяет прохождение частичных потоков 62” ниже соответствующей разделительной пластины 66', 68', 70'. Размеры закрепленных разделительных пластин 66', 68', 70', особенно площади их поверхности, выбирают так, чтобы оставить проход сбоку питающего канала 28 и на его противоположной стороне. Каждая разделительная пластина 66', 68', 70' установлена практически под разгрузочным отверстием 36, 38, 40, для которого она предназначена. Как можно видеть на фиг.1 и 2, геометрический центр каждой из разделительной пластин 66', 68', 70' центрирован с потоком 62 данной скорости потока. Данная скорость потока, которая определяется установкой соответствующей шиберной задвижкой 48, 50, 52, в общем является промежуточной скоростью, меньшей, чем максимальная скорость, как показано на фиг.2 и 4. Фактически соединительная коробка 32, благодаря ее выполненной в виде воронки форме, способна отцентровать поток материала на высоких скоростях подачи, хотя это невозможно сделать на промежуточных или низких скоростях. Становится понятным, что разделители 66, 68, 70 предоставляют решение данной проблемы. На фиг.2 также можно видеть частичные потоки 62' и 62” на обеих сторонах питающего канала. Следовательно, то, каким образом распределяется материал разделителями 68 приблизительно обозначено видимой на фиг.2 группой стрелок. Становится понятным, что как только первая загрузка была выпущена, каждый из распределителей 66, 68, 70 образует узел, сформированный из разделительной пластины 66', 68', 70', удерживающей кромки 66”, 68”, 70” и накопления материала 66''', 68''', 70'''.

На фиг.3 и 4 показан другой вариант осуществления изобретения. Элементы, идентичные или подобные показанным на фиг.1 и 2, обозначены на фиг.3 и 4 теми же ссылочными обозначениями. Показанный на фиг.3 и 4 вариант осуществления подобен по конфигурации и характеристике, поэтому ниже описаны только различия. Основные различия между данным вариантом осуществления и тем, который описан выше, заключаются в том, каким образом смонтированы разделители 166, 168, 170 внутри соединительной коробки 32 и в форме разделительных пластин 166', 168', 170', из которых они состоят. На фиг.3 показан также вращаемый, поворачиваемый желоб 30 в рабочем положении и падение на желоб 30 потока 62''', совпадающего по оси с центральной осью 15.

Как можно видеть на фиг.3 и 4 структура и положение разделителей 166, 168 и 170, по существу, схожи описанному выше узлу. Однако можно отчетливо видеть, что разделители 166, 168, 170, и в особенности их разделительные пластины 166', 168', 170', имеют большую площадь поверхности. Для того чтобы обеспечить данную площадь поверхности не блокируя проход шихты к нижнему разгрузочному отверстию 34 соединительной коробки 32, разделительные пластины 166', 168', 170' установлены с возможностью поворота на поворотных осях 80. Поворотные валы 80 вращаются на подшипниках в стенке соединительной коробки 32 для создания оси вращения для каждой из разделительных пластин 166', 168', 170'. Это позволяет каждой разделительной пластине 166', 168', 170' быть повернутой между вертикальным исходным положением, в котором она не действует и не мешает прохождению материала, и горизонтальным рабочим положением, в котором разделительная пластина 166', 168' или 170' задерживает, разделяет и отклоняет поток материала 62. На фиг.3 и 4 разделитель 168 показан в рабочем положении, в то время как разделители 166 и 170 находятся в нерабочем положении. Поворот данных разделителей 166, 168, 170 преимущественно может быть взаимосвязан с приведением в действие уплотнительного клапана 56, 58, 60. Также на фиг.4 можно видеть, что форма разделительных пластин 166', 168', 170' является пятиугольной. Таким образом, в рабочем положении часть каждой разделительной пластины 166', 168', 170' частично закроет нижнее разгрузочное отверстие 34 и, следовательно, питающий канал 28 для того, чтобы улучшить распределение материала на обеих сторонах последнего.

Возвращаясь к фиг.1 и 3, остается отметить два других аспекта загрузочного устройства 10. Питающий канал 28 содержит первую верхнюю трубчатую секцию 28' и вторую нижнюю трубчатую секцию 28”. Первым аспектом является то, что эти трубчатые секции 28', 28” имеют коническую форму, иначе говоря, их диаметр уменьшается к низу. Это позволяет лучше сфокусировать по центральной оси 15 потоки 62''', падающие на более высоких скоростях по сравнению с теми, которые показаны на фиг.1 и 3. Для каждой из трубчатых секций 28', 28” данное уменьшение по диаметру применяется для увеличения скорости потока в соответствии с его выходным направлением для того, чтобы сфокусировать материал, не мешая его свободному падению. Вторым аспектом является то, что первая трубчатая секция выступает в некоторой степени в соединительную коробку 32, как видно на фиг.1 и 3. Это имеет эффект создания препятствия на пути шихты на наклонных стенках соединительной коробки 32. В результате образуется скопление материала в форме откоса, отмеченного номером ссылки 90. Этот постоянный слой материала 90 значительно снижает износ наклонных стенок соединительной коробки 32.

1. Загрузочное устройство для шахтной печи, в частности доменной печи, содержащее по меньшей мере один загрузочный бункер, имеющий разгрузочное отверстие, которое выполнено со смещением его центра относительно центральной оси шахтной печи, расположенное под бункером устройство распределения материала, содержащее выполненный соосно с центральной осью печи питающий канал и имеющий возможность вращения и поворота желоб, размещенный под питающим каналом для распределения материала в шахтной печи, и выполненную в форме воронки с наклонными внутренними стенками соединительную коробку, причем соединительная коробка расположена между устройством распределения материала и бункером и имеет нижнее центральное выпускное отверстие, сообщающееся с питающим каналом, и по меньшей мере одно верхнее впускное отверстие, расположенное со смещением центра относительно центральной оси печи и сообщающееся с разгрузочным отверстием, по меньшей мере один разделитель, расположенный внутри соединительной коробки вверху от распределительного устройства по потоку и на траектории выгружаемого из разгрузочного отверстия материала, при этом разделитель содержит разделительную пластину, имеющую в целом горизонтальное рабочее положение, в котором она представляет поперечное траектории выгружаемого из загрузочного отверстия материала препятствие для распределения потока материала из разгрузочного отверстия на отдельные потоки к обеим сторонам питающего канала на противоположных частях его наклонных внутренних стен таким образом, что столкновение между отдельными потоками в области нижнего выпускного отверстия создает рекомбинированный поток, который, по существу, соосен с центральной осью печи.

2. Устройство по п.1, в котором разделительная пластина выполнена в виде неподвижной горизонтальной пластины.

3. Устройство по п.1, в котором разделительная пластина выполнена с возможностью поворота и может быть повернута между рабочим положением и нерабочим исходным положением, в котором пластина не мешает прохождению потока материала из разгрузочного отверстия.

4. Устройство по п.3, в котором разделительная пластина имеет геометрическую форму и по меньшей мере частично закрывает находящийся в рабочем положении питающий канал.

5. Устройство по любому из пп.1-4, в котором геометрический центр разделительной пластины расположен на траектории выгружаемого из разгрузочного отверстия материала.

6. Устройство по любому из пп.1-4, в котором разделитель выполнен с удерживающей кромкой, способной удерживать на нем скопление материала.

7. Устройство по п.5, в котором разделитель выполнен с удерживающей кромкой, способной удерживать на нем скопление материала.

8. Устройство по любому из пп.1-4, в котором разделитель содержит две противоположные стороны, расположенные смежно со стенками соединительной коробки.

9. Устройство по п.7, в котором разделитель содержит две противоположные стороны, расположенные смежно со стенками соединительной коробки.

10. Устройство по любому из пп.1-4, в котором питающий канал содержит первую верхнюю трубчатую секцию и вторую нижнюю трубчатую секцию, причем горизонтальное сечение первой и/или второй трубчатой секции выполнено сужающимся к концу в направлении потока материала.

11. Устройство по п.9, в котором питающий канал содержит первую верхнюю трубчатую секцию и вторую нижнюю трубчатую секцию, причем горизонтальное сечение первой и/или второй трубчатой секции выполнено сужающимся к концу в направлении потока материала.

12. Устройство по любому из пп.1-4, которое содержит три загрузочных бункера, каждый из которых имеет свое разгрузочное отверстие, установленное со смещением центра относительно центральной оси печи, и содержащее три разделителя, при этом каждое разгрузочное отверстие взаимосвязано с соответствующим разделителем.

13. Устройство по п.11, которое содержит три загрузочных бункера, каждый из которых имеет свое разгрузочное отверстие, установленное со смещением центра относительно центральной оси печи, и содержащее три разделителя, при этом каждое разгрузочное отверстие взаимосвязано с соответствующим разделителем.

14. Доменная печь, содержащая загрузочное устройство по любому из пп.1-4.

15. Доменная печь, содержащая загрузочное устройство по п.13.

16. Способ загрузки шахтной печи, в частности доменной печи, содержащей загрузочное устройство по п.1, в котором используют разделительную пластину, по существу, в горизонтальном рабочем расположении, в котором она представляет поперечное траектории выгружаемого из разгрузочного отверстия материала препятствие для распределения потока материала из разгрузочного отверстия в отдельные потоки к обеим сторонам питающего канала на противоположных частях внутренних наклонных стен, сталкивает отдельные потоки в области нижнего выпускного отверстия, создавая при этом рекомбинированный поток, который, по существу, соосен с центральной осью печи.

17. Способ по п.16, в котором рекомбинированный поток падает на желоб в области, совпадающей с центральной осью печи.

18. Способ по п.16, в котором рекомбинированный поток падает по центру на загрузочную поверхность доменной печи.

19. Способ по любому из пп.16, 17 или 18, в котором соответствующий удельный массовый расход отдельных потоков является схожим.