Способ увеличения теплопередачи поверхности труб камеры конвекции оребрением

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано для увеличения теплопередачи конвективных труб в трубчатых печах и котлоагрегатах. Сущность изобретения: на трубе размещают спиралевидную конструкцию (спираль) из металлопроката различного сечения (круглого, овального, треугольного, квадратного и др.) с определенным шагом, внутренняя поверхность которой высверливается, шлифуется, пассивируется для обеспечения плотного прилегания к наружной поверхности трубы. Внутренняя поверхность конструкции смазывается специальным составом для улучшения скольжения при затяжке (установке) и образования сервовитной пленки при определенных температурах, сваривающей ее к поверхности трубы. Спираль надевают на трубу и передний конец приваривают, разжимают с определенным шагом по шаблону, в отверстие на втором конце спирали вставляется карабин с тросиком, конец которого закреплен на рычаге и усилием 50-100 кгс подтягивают и прикрепляют шплинтами к переднему приваренному к трубе концу второй спирали. Технический результат: увеличение теплопередачи поверхности ковективных труб, снижение трудоемкости их изготовления, доставки, монтажа и ремонта. 6 з.п. ф-лы, 4 ил.

Реферат

Предлагаемый способ относится к теплоэнергетике и может быть использован для оребрения конвективных труб с целью увеличения теплопередачи, в трубчатых печах, теплообменниках с повышенной тепловой эффективностью, в котельных агрегатах.

Известны разные конструкции теплообменных элементов [авторские свидетельства СССР №507767, F28F 1/24, 1974; №517775, F28F 1/24, 1974; №711339, F24F 1/24, 1978; №1059412, F28F 1/24, 1982; №1673825, F28F 1/24, 1989].

Основным недостатком указанных конструкций является недостаточно интенсивный теплообмен и большая трудоемкость их изготовления.

Известен способ изготовления теплообменного цилиндрического элемента с поперечными ребрами, имеющими на поверхности металлическое покрытие, с целью интенсификации теплообмена покрытие выполнено из материала с более высокой теплопроводностью, чем материал ребер, и имеет переменную по высоте ребра толщину (SU 1416849, F28F 1/24, F28F 13/18).

Недостатком известных труб является их недостаточная тепловая эффективность, вследствие чего для возможности получения компактного теплообменного аппарата требуются трубы большой протяженности.

Наиболее близким по технической сущности способу является способ изготовления оребренной конвективной трубы теплообменного аппарата, включающий последовательное размещение на трубе металлических дисков, внутренний диаметр которых равен номинальному диаметру наружной поверхности трубы, фиксацию их с трубой путем пластического деформирования последней (SU 634647, 26.11.1978, В21D 37/22).

Указанный известный способ имеет высокую трудоемкость и он не может быть применен к уже установленным трубам.

Технической задачей, на решение которой направлен заявленный способ, является снижение трудоемкости оребрения труб, их ремонта и доставки к месту монтажа (так как доставка спиралевидной конструкции и труб не требует соблюдение специальных условий), повышение интенсивности теплообмена и турбулентности газового потока в камере конвекции и продукта в трубопроводе.

Поставленная задача решается тем, что в способе увеличения теплопередачи поверхности конвективной трубы оребрением в трубчатой печи и котлоагрегатах, включающем последовательное размещение на трубе спиралевидных конструкций (спиралей), внутренний диаметр которых равен диаметру наружной поверхности трубы, смазывание, приваривание переднего конца спирали к трубе, разжатие, закручивание, присоединение шплинтами к приваренному к трубе переднему концу следующей спирали и т.д., а также тем, что оребрение трубы выполняют путем установки спиралей с различной формой сечения; внутреннюю поверхность спирали (с заданным шагом ребер спирали, зафиксированной с помощью шаблона-фиксатора) высверливают, шлифуют, пассивируют под диаметр трубы, при этом внутреннюю поверхность спирали смазывают специальным составом для улучшения скольжения и сращивания (приваривания) с ней за счет образования сервовитной пленки при нагреве до 500-700°С, а при установке спирали с целью плотного прилегания к трубе ее закручивают с помощью рычага (имеющего на конце тросик с карабином), зацепив за отверстие второго конца спирали усилием 50-100 кгс. В качестве смазывающего и сваривающего состава применяют окисленную масляную основу, содержащую серпентиниты и окись марганца. На спиралевидной конструкции могут быть выполнены разные направления витков, чередование которых на трубе, а также труб, имеющих разные направления завивки, позволяет турбулизовать газовый поток и увеличить теплопередачу нагреваемому продукту.

Перечень чертежей:

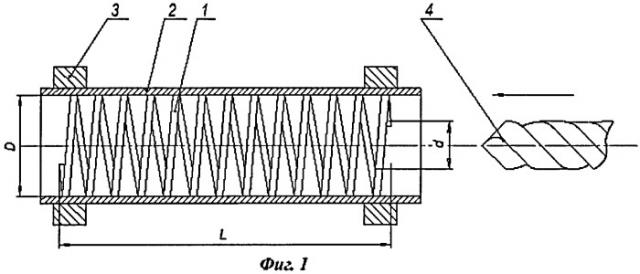

Фиг.1 - на данной фигуре показана спиралевидная конструкция 1, установленная внутрь шаблона-фиксатора 3 с определенным шагом, для последующего высверливания при помощи сверла 5 внутренней поверхности спиралевидной конструкции 1, диаметр которой выполняют равным диаметру наружной поверхности трубы, на которую в последующем будет производиться оребрение.

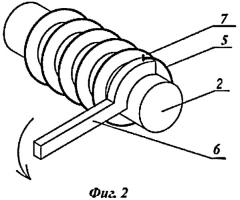

Фиг.2 - на данной фигуре показана установка спиралевидной конструкции 1 на трубу 2 с применением рычага 6 для затягивания.

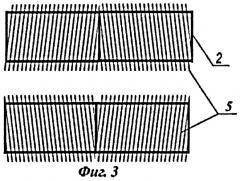

Фиг.3 - на данной фигуре изображены спирали 1 двух видов, отличающихся направлениями завивки (оребрение по часовой стрелке и против часовой), что позволяет увеличить теплопередачу.

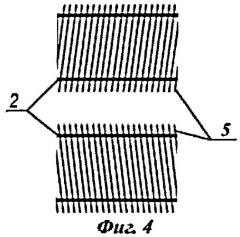

Фиг.4 - на данной фигуре показано применение труб 2, имеющих разные направления завивки для увеличения теплопередачи.

Согласно предлагаемому способу вместо металлических дисков на трубу 2 устанавливают металлическую спиралевидную конструкцию (спираль) 1 из металла прямоугольного, круглого, квадратного, трапециевидного и др. сечения, приваривают передний конец, закручивают ее с шагом по шаблону специальным рычагом 6 за второй конец спирали, предварительно на внутреннюю поверхность наносится специальная смазка для улучшения скольжения и сваривания к трубе за счет образования при определенных температурах сервовитной пленки.

Существует возможность установки спиралевидной конструкции как на вновь устанавливаемые трубы, так и на уже установленные в трубчатых печах, котлоагрегатах, теплообменниках. Большим преимуществом предлагаемого способа является то, что оребрение проводится непосредственно на месте монтажа труб.

По известным способам изготовление оребренной конвективной трубы осуществляют в следующей последовательности. Трубы 2 укладываются на стеллаж подачи 3. Одновременно с этим на разматывающих устройствах укладываются* рулоны ленты, концы которых заправляют в навивочный инструмент. После чего трубы последовательно подают в установку для навивки и приварки ребер (при изготовлении наружного спирального поперечного оребрения). Оребрение 2 выполняют непрерывным по всей длине каждой трубы.

Изготовление оребрения для установленной конвективной трубы по предлагаемому способу осуществляют в следующей последовательности.

Для получения спирелевидной конструкции путем навивки применяют трубу-шаблон. Трубу-шаблон подают в установку для навивки. Навивают на нее ленту нужной рассчитанной длины, тем самым ленте придают форму трубы, на которую она впоследствии будет установлена. Технология навивки ленты на трубы диаметром 20-219 мм освоена на предприятиях ЗАО «ЗиО-Подольск, ЦНИИТМаш» и т.д. Навитую спиралевидную конструкцию 1 с трубы-шаблона снимают, помещают ее внутрь шаблона-фиксатора 3 со стеллажом 4 для придания рабочего положения прилегающим к поверхности трубы ребрам. Для этого их выставляют с определенным шагом и высверливают при помощи сверла 5 с внутренним диаметром спирали 1, равным диаметру наружной поверхности трубы 2, шлифуют и пассивируют (Фиг.1). За счет высверливания и шлифования увеличивается площадь соприкосновения поверхности спирали 1 им трубы 2. В спирали (в конце оребрения) проделывают отверстия под закручивание на рубу специальным рычагом 6.

Для удобства перевозки и монтажа спиралей на трубу 2 их изготавливают размером 400-1000 мм в сжатом состоянии. Применяют спирали двух видов, отличающихся направлениями завивки (оребрение по часовой стрелке и против).

В качестве материала для оребрения могут быть использованы заготовки прямоугольного, круглого, квадратного, трапециевидного и т.д. сечения.

В условиях работы конвективной трубы, например, в трубчатых печах, в теплообменных аппаратах или в котлоагрегатах, при значительных перепадах температур теплоносителей по наружной и внутренней поверхностям, выполнение спиралевидной конструкции и трубы из материалов с одинаковыми тепловыми коэффициентами линейного расширения, либо подбор их со сходными, обеспечивает добавочную прочность соединения.

Оребрение трубы осуществляется следующим образом: внутренняя поверхность спиралевидной конструкции 1 смазывается специальным составом, содержащим масляную основу и серпентинит, который способствует скольжению спирали по трубе 2 при закручивании специальным рычагом 6 (Фиг.2.), а также свариванию спиралевидной конструкции 1 к трубе 2 за счет образования сервовитной пленки на внутренней поверхности спирали 1 и наружной поверхности трубы 2 при определенных режимах нагрева при фиксированном положении спиралей 1 на трубе. При оребрении передний конец спирали 1 приваривается к трубе 2, выставляется шаг витка спирали 1, которая проворачивается рычагом 6 за второй конец, который после затяжки приваривается к трубе 2. За приваренный второй конец первой спирали крепится шплинтом 7 передний конец второй спирали, затягивается рычагом 6 и т.д. С целью увеличения теплопередачи оребренные трубы 2 располагаются в определенной последовательности по высоте камеры конвекции: чередуются трубы 2 с правым и левым витками спирали (Фиг.3); чередуются трубы 2, на каждой из которых установлены спирали 1 с разным направлением витков (Фиг.4). Это увеличивает время прохождения дымовых газов между трубами, а значит, и теплоотдачу. Конвективная труба, изготовленная по данному способу, обеспечивает суммарное увеличение активной поверхности теплопередачи, эксплуатационную надежность и прочность соединения спиралевидной конструкции с трубой, снижает трудоемкость изготовления и создает добавочную турбулизацию потоков теплоносителей.

Технико-экономическая эффективность технического решения выражается в повышении теплотехнических параметров трубчатых печей, теплообменных аппаратов, котельных агрегатов и в сокращении топливо-энергетических, производственных при изготовлении, монтажных, ремонтных и транспортных затрат.

1. Способ увеличения теплопередачи поверхности конвективной трубы оребрением в трубчатой печи и котлоагрегатах, включающий последовательное размещение на трубе спиралевидных конструкций (спиралей), внутренний диаметр которых равен диаметру наружной поверхности трубы, смазывание, приваривание переднего конца спирали к трубе, разжатие, закручивание, присоединение шплинтами к приваренному к трубе переднему концу следующей спирали и т.д.

2. Способ по п.1, отличающийся тем, что оребрение трубы выполняют путем установки спиралей с различной формой сечения.

3. Способ по п.1, отличающийся тем, что внутреннюю поверхность спирали (с заданным шагом ребер спирали, зафиксированной с помощью шаблона-фиксатора) высверливают, шлифуют, пассивируют под диаметр трубы.

4. Способ по п.1, отличающийся тем, что внутреннюю поверхность спирали смазывают специальным составом для улучшения скольжения и сращивания (приваривания) с ней за счет образования сервовитной пленки при нагреве до 500-700°С.

5. Способ по п.1, отличающийся тем, что при установке спирали с целью плотного прилегания к трубе ее закручивают с помощью рычага (имеющего на конце тросик с карабином), зацепив за отверстие второго конца спирали усилием 50-100 кгс.

6. Способ по п.1, отличающийся тем, что в качестве смазывающего и сваривающего состава применяют окисленную масляную основу, содержащую серпентиниты и окись марганца.

7. Способ по п.1, отличающий тем, что на спиралевидной конструкции выполняют разные направления витков, чередование которых на трубе, а также труб, имеющих разные направления завивки, позволяет турбулизовать газовый поток и увеличить теплопередачу нагреваемому продукту.