Способ очистки поверхностей нагрева котлов от золовых и шлаковых отложений

Иллюстрации

Показать всеИзобретение относится к способам очистки поверхностей нагрева котлов от золовых и шлаковых отложений и может быть использовано в различных областях теплоэнергетики. Способ очистки поверхностей нагрева котлов от золовых и шлаковых отложений последовательным периодическим воздействием струй охлаждающей жидкости на отложения характеризуется тем, что предварительно на поверхностях нагрева котлов, свободных от золовых и шлаковых отложений, проводят замер расстояний от опорных до базовых точек, расположенных на противоположных сторонах котла, затем во время эксплуатации котла проводят повторный замер до тех же базовых точек и на основании разницы расстояний по каждой базовой точке определяют толщину слоя отложения и необходимую степень воздействия струй охлаждающей жидкости по каждой базовой точке. Такой способ позволит контролировать степень загрязнения поверхностей нагрева котла от золовых и шлаковых отложений и эффективно очистить их, уменьшив термическое напряжение металла поверхностей стенок котла, и уменьшить его охлаждение. 2 ил.

Реферат

Изобретение относится к способам очистки поверхностей нагрева котлов от золовых и шлаковых отложений и может быть использовано в различных областях теплоэнергетики.

Известен способ очистки поверхностей нагрева труб в котлах от наружных загрязнений, включающий паровую обдувку шлаковых или золовых отложений с поверхностей нагрева (Ковалев А.П., Лелеев Н.С., Виленский Т.В. «Парогенераторы», М.: Энергоатомиздат, 1985, стр.245). Для обдувки используется насыщенный, а чаще перегретый пар с параметрами 250-400°С при давлении 2-3 МПа.

Недостатком этого способа очистки является неэффективная очистка поверхностей нагрева котлов от золовых и шлаковых отложений вследствие одинаковой обработки паром всех участков поверхности отложений независимо от толщины их слоя, что приводит к неполной очистке поверхностей нагрева в отдельных местах и к ухудшению эксплуатационных и технико-экономических характеристик котлов.

Наиболее близким к изобретению по технической сущности и максимальному количеству сходных признаков является способ очистки поверхностей нагрева от золовых и шлаковых отложений, преимущественно радиационных и ширмовых поверхностей котлов, последовательным охлаждением участков поверхности струями жидкого агента с угловым перемещением зоны охлаждения (SU №220405, МПК F23J 1/00, 1987). Струи жидкого агента направляют на очищаемую поверхность с максимально одинаковыми для каждой струи скоростями и углами наклона с равномерной плотностью орошения. Длительность воздействия агента на каждом участке охлаждения устанавливают не более 0,1 с.

Недостатком этого способа очистки является неэффективная очистка поверхностей нагрева котлов от золовых и шлаковых отложений вследствие одинаковой обработки струями жидкого агента всех участков поверхности отложений независимо от толщины их слоя. Это приводит к тому, что в отдельных местах отложения не будут полностью удалены, в других местах это может привести к недопустимым термическим напряжениям металла поверхностей нагрева котла, а также к ухудшению эксплуатационных и технико-экономических характеристик котлов.

Задачей настоящего изобретения является создание эффективного способа очистки поверхностей нагрева котлов от золовых и шлаковых отложений.

Из уровня техники не выявлено решений, имеющих признаки, совпадающие с отличительными признаками изобретения. Поэтому можно считать, что предложенное техническое решение соответствует условию изобретательского уровня.

Поставленная задача решается в способе очистки поверхностей нагрева котлов от золовых и шлаковых отложений последовательным периодическим воздействием струй охлаждающей жидкости на отложения, согласно изобретению предварительно на поверхностях нагрева, свободных от шлаковых отложений, проводят замер расстояния от опорных до базовых точек, расположенных на противоположных сторонах котла, затем во время эксплуатации котла проводят повторный замер до тех же базовых точек и на основании разницы расстояний по каждой базовой точке определяют толщину слоя отложения и степень воздействия струй охлаждающей жидкости по каждой базовой точке.

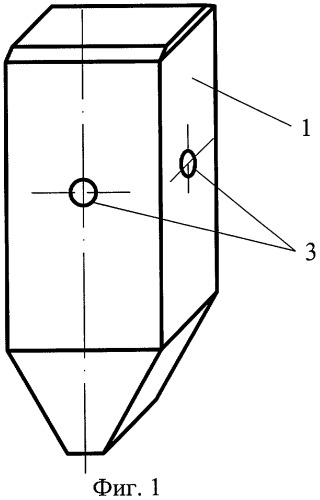

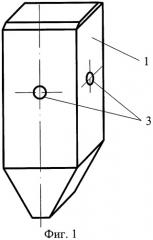

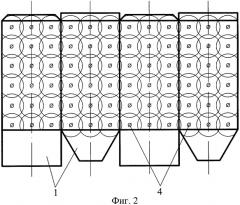

На фиг.1 представлен котел, с внешней стороны которого расположены опорные точки; на фиг.2 - схема базовых точек с расчетными зонами очистки струями охлаждающей жидкости (вид изнутри топки).

С каждой стороны котла 1 определяют не менее одной опорной точки 2, которые должны находиться по его вертикальной оси. В этих опорных точках 2 в стенках котла 1 выполняют смотровые окна 3, в которых устанавливают лазерные измерители дальности (не показаны) и аппараты водной обдувки (не показаны). На противоположных сторонах котла 1, от каждой опорной точки, определяют базовые точки 4. С целью минимизации количества базовых точек 4 расстояние между ними устанавливается равным, оно определяется из расчета диаметра струи охлаждающей жидкости, скорости ее истечения и угла соударения с поверхностью котла. Экспериментально установлено, что диаметр «пятачка» ударения струи жидкости о стенку котла 1 составляет 3-5 ее диаметров. Площадь «пятачка» ударения струи в каждой базовой точке 4 должна перекрываться площадью «пятачка» соседней струи. В этом случае вся поверхность котла 1 может быть очищена от отложений.

Перед началом эксплуатации котла лазерным измерителем дальности проводят замер расстояния от опорных точек 2 до каждой базовой точки 4, расположенных на противоположной стороне котла 1. Во время эксплуатации котла 1 проводят повторный замер до тех же базовых точек 4 и на основании разницы расстояний по каждой базовой точке 4 определяют толщину слоя отложения. Толщина слоя определяет необходимую степень воздействия струи охлаждающей жидкости по ней. При большой толщине слоя отложений степень воздействия охлаждающей струи увеличивается, а при малой толщине слоя степень воздействия охлаждающей струи уменьшается. Под степенью воздействия понимается длительность контакта струи охлаждающей жидкости с базовой точкой, скорость истечения струи и ее температура. Струя охлаждающей жидкости, подаваемая из аппарата водной обдувки, попадает на слой отложений в базовой точке 4 и подвергает его термическому и механическому воздействию. При термическом воздействии слой отложений из-за большой разности температуры с охлаждающей жидкостью трескается, а из-за механического воздействия струи жидкости он удаляется с поверхности нагрева котла 1.

Для повышения точности измерения первоначальный замер расстояний от опорных точек 2 до базовых точек 4 производят при нагретой поверхности котла 1, а в дальнейшем производят коррекцию измерений с учетом возможных деформаций поверхностей котла 1. Необходимость очистки поверхностей нагрева котла 1 от отложений будет зависеть от толщины его слоя, при этом степень воздействия охлаждающей жидкости на стенки котла будет минимальной.

Предлагаемый способ позволит контролировать степень загрязнения поверхностей нагрева котла от золовых и шлаковых отложений и эффективно очистить их. Способ позволит уменьшить термическое напряжение металла поверхностей стенок котла и уменьшить его охлаждение, улучшить эксплуатационные и технико-экономические показатели котла.

Способ очистки поверхностей нагрева котлов от золовых и шлаковых отложений последовательным периодическим воздействием струй охлаждающей жидкости на отложения, отличающийся тем, что предварительно на поверхностях нагрева котлов, свободных от золовых и шлаковых отложений, проводят замер расстояний от опорных до базовых точек, расположенных на противоположных сторонах котла, затем во время эксплуатации котла проводят повторный замер до тех же базовых точек и на основании разницы расстояний по каждой базовой точке определяют толщину слоя отложения и необходимую степень воздействия струй охлаждающей жидкости по каждой базовой точке.