Способ изготовления многослойного контактного датчика в виде слоистой пленки

Иллюстрации

Показать всеИзобретение относится к технологии изготовления пленочных датчиков порогового давления и направлено на улучшение показателей надежности средств контрольно-измерительной техники, работающей в условиях высокоскоростных механических нагружений, и может быть использовано для изготовления контактных тонкопленочных датчиков, закрепляемых непосредственно на поверхности измеряемых объектов. Техническим результатом изобретения являются обеспечение возможности изготовления пленочных датчиков с требуемыми характеристиками, повышение надежности изготавливаемого датчика и упрощение процесса его изготовления. Способ изготовления контактного датчика в виде слоистой пленки включает выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, представляющий собой термореактивный полимер, ламинированный с двух сторон термопластичным полимером, на котором формируют второй слой из токопроводящего элемента. Способ включает последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки с предварительным помещением пакета между двумя диэлектрическими слоями из термореактивного полимера, используемыми в качестве стенок корпуса, ламинированными термопластичным полимером только со стороны, прилегающей к пакету. Для обжатия сборки используют два вспомогательных упругих элемента, затем формируют контур датчика, соответствующий конфигурации измеряемого объекта. Для изготовления элемента сначала получают заготовку элемента датчика с помощью термокомпрессионной сварки с гибким диэлектрическим материалом, проложенным между ними. Затем на заготовке формируют рисунок элемента датчика путем двустороннего фотохимического травления металлических листов с использованием комплекта фотошаблонов. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии изготовления пленочных датчиков порогового давления и направлено на улучшение показателей надежности средств контрольно-измерительной техники, работающей в условиях высокоскоростных механических нагружений, и может быть использовано для изготовления контактных тонкопленочных датчиков, закрепляемых непосредственно на поверхности измеряемых объектов.

Известен способ изготовления контактных датчиков в виде слоистой пленки (АС СССР №1605725, МПК G01L 7/08, опубл. 15.01.94 г., бюлл. №1), включающий формирование на гибкой диэлектрической пленке, например полиимидной, тонкопленочных токопроводящих элементов заданного контура, термическую обработку пленки, сборку составных элементов датчика с получением пакета, по меньшей мере из двух пленок с токопроводящими элементами на них, который подвергают сжатию под давлением. При этом до сборки пакета на поверхность токопроводящих элементов наносят слой адгезива - клея. В случае объектов сложной конфигурации предусмотрено изготовление элементов заготовки датчика с помощью выкройки, повторяющей геометрические особенности профиля объекта.

К недостаткам известного способа относится необходимость использования для сборки датчика адгезива, что может привести к несанкционированному расслоению тонкопленочного слоистого датчика и, как следствие, к снижению его надежности при определении критического момента разрушения стенки объекта или его значительной деформации. Кроме того, в известном способе не предусмотрено изготовление элементов датчика, позволяющих устанавливать датчик на всем протяжении поверхности измеряемого объекта и в труднодоступных участках, имеющих жесткие ограничения по геометрическим размерам для определения локализации разрушения при критической нагрузке.

Из известных способов изготовления наиболее близким к предлагаемому по технической сущности является способ изготовления тонкопленочного датчика (Патент RU 2226677, МПК7 G01L 1/00, G01L 7/00, G01L 7/08, 10.04.2004 г.), включающий вырезание заготовок контуров токопроводящего элемента из цельных металлических листов, которые накладывают с двух сторон на диэлектрический оптически прозрачный двусторонне ламинированный слой с получением составляющих тонкопленочного элемента так, чтобы эти контуры совпали, а термообработку под давлением проводят для соединения одновременно всех полученных слоев пакета, при этом один из вспомогательных элементов выполнен из металлорезины, а второй - из пластичного металлического сплава.

К недостаткам прототипа относятся вероятность появления проколов в изолирующих слоях датчика в результате наличия в упругом элементе (металлорезине) жестких элементов (металлической плетенки), невозможность создания датчиков с малыми размерами элементов токопроводящего топологического рисунка, сравнительно высокая стоимость используемой металлорезины, сложность создания датчиков с требуемыми характеристиками.

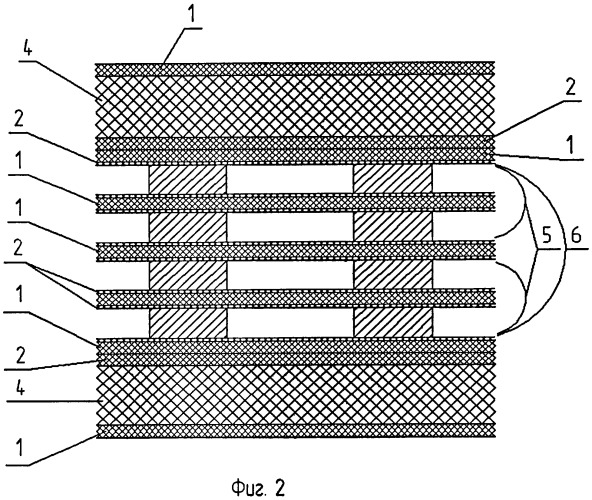

В отличие от прототипа, в котором создается слоистая пленка: металл-диэлектрик, в предлагаемом способе создается слоистая пленка: металл-диэлектрик-металл за счет одновременной термокомпрессионной сварки пленки из термореактивного полимера (полиимида) 1, ламинированной с двух сторон слоем термопластичного полимера (фторопласта) 2, с листами металла 3 (фиг.1), чем обеспечиваются одинаковые условия сварки гибкого диэлектрического материала с обоими листами металла, т.е. равномерное расплавление слоя термопластичного полимера (фторопласта) 2 и образование прочной, равномерно распределенной связи между сопрягаемыми слоями элементов датчика, при этом сохраняется связь между основой диэлектрического слоя (термореактивным полимером - полиимидом) 1 и слоем ламинирования (термопластичным полимером - фторопластом) 2. В результате этого повышается надежность соединения слоев. После сварки осуществляется нанесение фоточувствительного слоя (фоторезиста) на обе стороны полученной заготовки элемента датчика, экспонирование слоя через фотошаблоны, проявление и последующее травление токопроводящего слоя с формированием топологического рисунка. В результате использования при получении токопроводящего топологического рисунка контактов датчика единых баз для совмещения фотошаблонов на операции экспонирования достигается высокая точность совмещения различных слоев датчика. Для равномерного распределения давления и температуры снаружи данных пакетов при прессовании используется следующий пакет технологических материалов: полиимидная пленка 1 - полиэтиленовая пленка 4 - полиимидная пленка 1.

Термокомпрессионную сварку заготовки элемента датчика, состоящей из двух металлических листов, проложенных диэлектрическим материалом, осуществляют под давлением 1,8-2,0 МПа и при температуре 300-320°С в течение 5-6 минут.

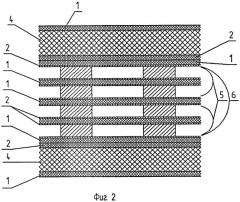

Полученные аналогичным образом фрагменты 5 датчика в соответствии с требованиями конструкции датчика в необходимом количестве собирают в пакет 6 (фиг.2), прокладывая между ними один и более слоев вышеуказанного двусторонне ламинированного диэлектрического материала - полиимида 1, ламинированного фторопластом 2. С внешней стороны пакет окружают слоями диэлектрического материала (полиимида) 1, односторонне ламинированного со стороны пакета вторым диэлектрическим материалом (фторопластом) 2, а затем слоями технологического материала для обжатия прессуемой сборки, состоящими из следующих пленок: фторопластовой 2, полиэтиленовой 4 и полиимидной 1. В данном случае фторопластовая пленка 2 используется вместо полиимидной во избежание сдвига ранее полученных топологических рисунков контактов датчика по фторопластовому покрытию из-за расплавления полиэтиленовой пленки 4 при вышеуказанном высокотемпературном воздействии. Толщина полиэтиленовой пленки должна быть не менее суммарной толщины пакета контактов датчика. В случае необходимости получения ровной поверхности датчика со стороны установки на объект измерения полиэтиленовая пленка с этой стороны не прокладывается. Пакет технологических материалов после снятия давления и охлаждения сборки свободно удаляется.

Процесс термокомпрессионной сварки пакета элементов датчика осуществляют при давлении 1,8-2,0 МПа и при температуре 280-300°С в течение 5-6 минут с предварительным нагревом пресса до 150°С.

Выбор температурного диапазона операции высокотемпературного прессования проведен на основе экспериментальных работ и соответствует условию существования в расплавленном состоянии слоя ламинирования (фторопласта) и условию сохранения его связи с основой диэлектрического слоя (полиимидом), что обеспечивает прочность соединения токопроводящего элемента с диэлектриком. Таким условиям соответствуют выбранные для высокотемпературного прессования полимерные материалы и диапазон температур и давлений. При температурах ниже заявляемого диапазона не реализуется полное и равномерное расплавление слоя ламинирования, что приводит к снижению надежности соединения. При температурах выше заявляемого диапазона начинается деструкция термореактивного слоя, что приводит к резкому ухудшению электрических параметров датчика и созданию вредных условий производства.

Выбор диапазона давлений на операции высокотемпературного прессования произведен на основе экспериментальных исследований с учетом обеспечения всестороннего обжатия слоев и получения надежного контакта сопрягаемых поверхностей элементов датчика.

Таким образом, техническая задача, на решение которой направлено предлагаемое изобретение, заключается в разработке способа изготовления датчика порогового давления одноразового использования с заранее требуемыми характеристиками в виде слоистой пленки, закрепляемого непосредственно на стенке измеряемого объекта.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в обеспечении возможности изготовления пленочных датчиков с требуемыми характеристиками - расстоянием между корпусом объекта и контактами датчика, расстояниями между контактами, количеством контактов, различными топологическими рисунками контактов, различной емкостью между самими контактами и между контактами и корпусом объекта с целью достоверного определения момента начала и локализации разрушения в корпусе объекта, в повышении надежности изготавливаемого датчика и в упрощении процесса его изготовления.

Как показал опыт практической реализации способа, использование термокомпрессионной сварки в заявляемых диапазонах значений параметров, а также использование материалов диэлектрика и токопроводящих элементов не требует создания специализированного участка, т.к. отсутствует выделение токсических веществ, а предлагаемый в способе сборки элементов датчика набор слоев технологического материала для обжатия прессуемой сборки обеспечивает в готовом датчике более высокую надежность за счет качественного обжатия элементов топологии датчиков любых размеров без их повреждения и без повреждения изоляционных слоев с сохранением электрических показателей до начала воздействия критических нагрузок на измеряемый объект. Кроме того, создается возможность получения ровной поверхности датчика со стороны установки на объект.

Кроме того, предлагаемый способ выполнения датчика в виде слоистой тонкопленочной сборки позволяет осуществлять изготовление датчиков с требуемыми параметрами и устанавливать их в узких местах объекта с жесткими ограничениями по геометрическим размерам; при этом сборка датчика проводится с меньшими трудозатратами и с использованием более простых и дешевых материалов и, следовательно, более простым способом, чем в прототипе.

Предлагаемый способ изготовления многослойного контактного датчика в виде слоистой пленки внедрен в серийное производство.

1. Способ изготовления контактного датчика в виде слоистой пленки, включающий выполнение, по крайней мере, двух слоев, один из которых изготовлен из гибкого диэлектрического материала, чувствительного к давлению и представляющего собой термореактивный полимер, ламинированный с двух сторон термопластичным полимером, на котором формируют второй слой из токопроводящего элемента, последующую сборку элемента датчика с получением пакета из чередующихся диэлектрических и токопроводящих слоев, соединение элементов в пакет в условиях термокомпрессионной сварки с предварительным помещением пакета между двумя диэлектрическими слоями из термореактивного полимера, используемыми в качестве стенок корпуса, ламинированными термопластичным полимером только со стороны, прилегающей к пакету, при этом для обжатия сборки используют два вспомогательных упругих элемента, которые после снятия давления удаляют и окончательно формируют контур датчика, соответствующий конфигурации измеряемого объекта, отличающийся тем, что сначала получают заготовку элемента датчика с помощью термокомпрессионной сварки металлических листов с гибким диэлектрическим материалом, проложенным между ними, а затем на заготовке формируют рисунок элемента датчика путем двустороннего фотохимического травления металлических листов с использованием комплекта фотошаблонов.

2. Способ по п.1, отличающийся тем, что термокомпрессионную сварку заготовки элемента датчика, состоящей из двух металлических листов, проложенных гибким диэлектрическим материалом, осуществляют под давлением 1,8-2,0 МПа и при температуре 300-320°С в течение 5-6 мин.

3. Способ по п.1, отличающийся тем, что в качестве наружных пакетов полимерных материалов, применяемых при термокомпрессионной сварке металлических листов с гибким диэлектрическим материалом, используют полиэтиленовую пленку, проложенную с двух сторон пленкой из полиимида.

4. Способ по п.1, отличающийся тем, что в качестве вспомогательных упругих элементов, применяемых для распределения давления обжатия пакетов элементов датчика, используют сочетание полиимидной, фторопластовой и полиэтиленовой пленок.

5. Способ по п.1, отличающийся тем, что термокомпрессионную сварку пакета элементов датчика осуществляют в прессе, предварительно разогретом до температуры 150°С, под давлением 1,8-2,0 МПа при температуре 280-300°С в течение 5-6 мин.

6. Способ по п.1, отличающийся тем, что количество элементов датчика и их токопроводящие рисунки выбирают таким образом, что позволяет, при необходимости, при совмещении рисунков элементов полностью перекрыть всю поверхность объекта измерения.