Способ выделения ртути

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к способу выделения ртути, и может быть использовано во флуоресцентных лампах. Предложен способ выделения ртути в флуоресцентных лампах, основанный на использовании марганцево-ртутных композиций, а также сама композиция и варианты выполнения дозаторов из нее в форме таблетки, шарика, куска из металлической полосы, в виде открытого контейнера, где содержится марганцево-ртутный порошок ртути из марганцево-ртутной композиции или в виде сплошного тела, полученного экструзией смеси порошков. Улучшение характеристик выхода ртути в диапазоне температур 200-400°С является техническим результатом изобретения. 8 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу выделения ртути.

Способы и устройства для выделения ртути особенно широко используются во флуоресцентных лампах.

Способ дозирования непосредственно жидкой ртути с помощью шприцевых устройств подачи не способен обеспечить точное и воспроизводимое дозирование все меньших и меньших количеств этого элемента, требуемых для современных ламп.

Некоторые известные способы основаны на механических устройствах, загружаемых металлической ртутью. Например, патенты США № 4823047 и 4278908 раскрывают капсулы, выполненные из металла или стекла, соответственно, содержащие жидкую ртуть, в то время как патент США 4808136 и патентная заявка EP 568317 раскрывают применение пористых таблеток или шариков (изготовленных из металлического или керамического материала, соответственно), пропитанных ртутью, которая выделяется при нагревании. Однако и в этих способах выделяемое количество ртути трудно воспроизводимо и, особенно в случае капсул, может приводить к возникновению конструкционных проблем.

Другие документы раскрывают использование ртутных соединений, как, например, патент США 3657589, относящийся к соединениям Ti-Zr-Hg (при этом особое значение имеет соединение Ti3Hg), или патент США 5520560, связанный с применением соединений по патенту США № 3657589 в смеси с медно-оловянными сплавами, служащими для активации выделения ртути. Однако указанные соединения требуют довольно высоких температур для выделения ртути, обычно выше 500°C, тем самым нуждаясь в специальном тепловом процессе для образования металлической ртути внутри герметизированной лампы.

Наконец, известно большое количество документов, относящихся к амальгамам, используемым, как это описано в международной патентной заявке WO 94/18692 в отношении амальгам с цинком или в патенте США 5598069 в отношении амальгам с индием-серебром. Однако обычно в данных амальгамах количество ртути не является особенно важным, и, кроме того, эти амальгамы обладают склонностью к выделению ртути уже при относительно низких температурах, например, при температуре около 100°C; при этом данные амальгамы могут терять количества ртути, которыми нельзя пренебречь, уже во время производственных этапов изготовления ламп, где указанное явление нежелательно с возможным загрязнением рабочего пространства; например, лампы могут проходить операции термической обработки, чтобы усилить удаление газообразных примесей, захваченных люминофорами еще без охлаждения до комнатной температуры при введении амальгамы, таким образом инициируя выделение ртути еще до момента герметизации лампы.

Задачей настоящего изобретения является обеспечение способа распределения ртути, который преодолевает, по меньшей мере, часть указанных выше проблем.

Данная задача достигается в настоящем изобретении путем применения марганец-ртутных композиций с содержанием ртути от примерно 30 до 90,1 мас.%.

Среди композиций, полезных для применения в способе по настоящему изобретению, особого внимания заслуживают композиции, содержащие примерно 55 и примерно 75 мас.% ртути.

Данное изобретение будет подробно описано ниже с учетом чертежей, на которых:

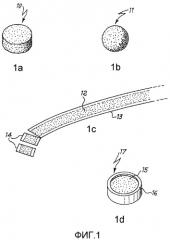

- фиг.1а-1d показывают некоторые примеры возможной реализации устройств дозирования ртути для использования способа по данному изобретению;

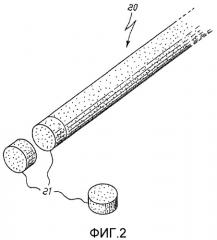

- фиг.2 демонстрирует полуфабрикат, из которого могут быть получены устройства дозирования ртути, где составы Mn-Hg смешивают с металлическим оловом;

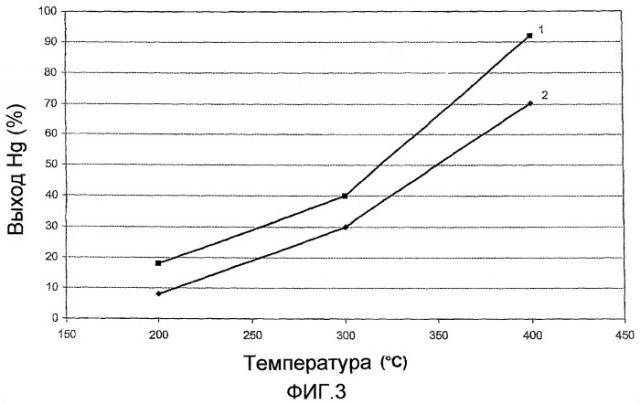

- фиг.3 показывает графически выход ртути как функцию температуры двух композиций по настоящему изобретению;

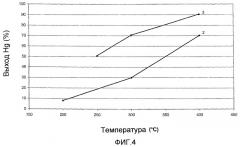

- фиг.4 показывает графически выход ртути как функцию температуры композиции по настоящему изобретению, смешанной с металлическим оловом;

- фиг.5 показывает графически выход ртути как функцию температуры композиции по настоящему изобретению, смешанной с металлическим оловом и прошедшей термическую обработку в течение относительно длительного времени.

Композиции по настоящему изобретению включают несколько форм соединений между указанными элементами. Весовое процентное содержание ртути, равное 78,5% и 90,1%, соответствует двум существующим интерметаллическим соединениям MnHg и Mn2Hg5, соответственно, тогда как промежуточные композиции могут состоять из смесей между этими соединениями и возможными амальгамами.

Данные композиции могут быть получены по реакции между этими металлами, взятыми в требуемом весовом отношении, например, при температуре примерно 500°C в течение периода времени продолжительностью от 1 до 5 часов. Реакцию обычно проводят в кварцевой ампуле, которую по соображениям безопасности могут помещать в реактор или в стальной кожух. Ртуть используют в жидкой форме, в то время как марганец используют в форме порошка для увеличения контакта между этими двумя элементами; внутренний объем ампулы может быть вакуумирован или наполнен инертным газом. Марганец предпочтительно предварительно обрабатывают нагреванием в вакууме, например, при 400°C в течение 2 часов, для того, чтобы удалить захваченные газы, которые во время реакции могли бы вызвать избыточные давления и разрушения указанной ампулы. Так как плотность марганца меньше, чем ртути, его сыпучий порошок плавает на ртути, и в течение реакции создается межфазная граница в реагирующем материале, которая может затруднять дальнейшее развитие реакции; поэтому было бы предпочтительно спрессовать порошки марганца в форме таблеток для укладки в ампулу по всей длине до ее верха, благодаря чему ртуть может окружать таблетки по всей длине укладки. В конце реакции ампулу открывают и извлекают материал в виде единого довольно компактного тела, которое может быть легко размолото для получения порошков с требуемым размером частиц, например, менее полмиллиметра.

Последний этап способа изготовления композиций по настоящему изобретению представляет собой термообработку при примерно 60°C с откачкой, например, в вакууме при давлении около 10-3 гектопаскаль (гПа) для удаления возможных следов непрореагировавшей ртути, которые в противном случае могли бы испаряться на неподходящих стадиях производственного процесса или даже ранее, во время хранения указанной композиции, с вероятным риском загрязнения рабочего пространства.

Указанные композиции по настоящему изобретению практически не выделяют ртуть при температурах вплоть до примерно 150°C, и, следовательно, они могут быть введены в лампы, полученные после предыдущих горячих производственных операций, не вызывая выделения данного элемента. Выделение ртути может быть затем инициировано посредством соответствующей активационной обработки при температурах в диапазоне между 200 и 450°C.

На фиг.1 показаны возможные варианты реализации устройств дозирования ртути, изготовленных с применением описанных выше композиций. Такие устройства дозирования могут изготавливать с применением только порошков композиции Mn-Hg, например, спрессованных в таблетку 10 (фиг.1а) или в шарик 11 (фиг.1b); альтернативно, возможно изготовление устройств дозирования, в которых поддерживаются порошки, например, путем нанесения порошков 12 композиции Mn-Hg на металлическую полосу 13 и нарезания из этой полосы кусков 14, образующих одиночные устройства дозирования (фиг.1c), или путем загрузки порошков композиции Mn-Hg в открытый контейнер 16, получая, таким образом, устройство дозирования 17 (фиг.1d). Возможны и другие конфигурации, не показанные на фигурах, такие как экраны для катодных ламп с полосой выделяющего ртуть материала по патенту США 6107737 В2 или продолговатые тела, наполненные выделяющим ртуть материалом по патенту США 6679745 В1 или по патенту США 6680571 (см., в частности, фиг.3 последнего патента).

Изобретатели также обнаружили, что присутствие металлического олова в механической смеси с порошковыми композициями способно значительно увеличить выход ртути для этих композиций при достижении температуры плавления олова. Весовое отношение между композицией Mn-Hg и оловом может варьироваться в диапазоне от примерно 4:1 до 1:9; при отношениях Mn-Hg/Sn выше, чем 4:1, количество олова слишком мало, и эффект увеличения выхода достигается только в части порошков, придавая таким образом устройству дозирования ртути свойства неоднородности, в то время как при соотношениях менее 1:9 существует избыток олова, что включает проблему малого количества Hg, доступного в устройстве дозирования.

Смесь из выбранной композиции Mn-Hg и олова, взятых в требуемом весовом отношении, может быть сформирована в форме таблеток или шариков, например, путем прессования. Однако предпочтительно проводить формование тел данной смеси путем экструзии смешанных порошков олова и композиции Mn-Hg, используя пластичность олова, которая позволяет формировать выдавленные тела с хорошими характеристиками механической прочности; для того чтобы гарантировать механические свойства данной системы, в данном примере реализации весовое отношение Mn-Hg/Sn берут предпочтительно ниже, чем 2. На фиг.2 показан один возможный пример реализации выдавленного тела; тело 20 имеет круглое поперечное сечение (например, с диаметром в диапазоне между примерно 1 и 5 мм для получения устройств дозирования для ламп) и неопределенную длину; из тела 20 путем разрезания можно получить ряд устройств дозирования 21 или непосредственно сразу по ходу экструзии, или на месте, где проводят изготовление ламп. При правильной работе линейная загрузка ртути в теле 20 однородна на протяжении всей длины тела, так что, заранее устанавливая расстояние между двумя разрезами и, соответственно, длину устройств дозирования 21, можно гарантировать высокую воспроизводимость количества ртути, присутствующего в каждом устройстве дозирования.

Далее данное изобретение описывается на следующих примерах.

ПРИМЕР 1

Данный пример относится к получению первой композиции Mn-Hg, применяемой в способе по настоящему изобретению.

Открытую кварцевую ампулу с внутренним объемом примерно 50 см3 помещают на чашу весов; в ампулу наливают 15 г ртути. Отдельно отвешивают 5 г порошкового марганца, размер частиц которого менее 60 мкм, предварительно подвергнутого операции обезгаживания, состоящей в нагревании в вакууме при 400°C в течение 2 часов; порошки марганца высыпают в ампулу, которая затем отпаивается пламенем; все предшествующие операции выполняют в герметичной камере с перчатками в атмосфере аргона. Данную закрытую ампулу помещают в печь, подвергая смесь следующему тепловому циклу: увеличение температуры до 500°C за полчаса, выдерживание при этой температуре в течение одного часа, охлаждение при 200°C, выдерживание при этой температуре в течение 4 часов и, наконец, естественное охлаждение до комнатной температуры, требующее примерно 2 часов. В конце данной термической обработки ампулу вынимают из печи и разламывают, извлекая порошкообразное тело, которое перемалывают для восстановления размеров частиц фракции менее 50 мкм. Отобранный таким образом порошок проходит мягкую термообработку при 60°C в течение 3 часов при откачке для удаления возможных следов непрореагировавшей ртути.

ПРИМЕР 2

Данный пример направлен на производство второй композиции Mn-Hg, которая применяется в способе по настоящему изобретению.

Повторяют ту же процедуру, что и в примере 1, начиная в этом случае с 11 г ртути и 9 г марганца.

ПРИМЕР 3

Данный пример относится к измерению характеристик выделения ртути из порошка, полученного в примере 1.

Изготавливают три устройства дозирования ртути с порошком, полученным в примере 1, путем загрузки 100 мг порошка в цилиндрический контейнер диаметром 6 мм и высотой 1,5 мм (типа устройства, показанного на фиг.1d) и прессования порошков в контейнере с помощью пуансона, прилагая давление 700 кг/см2; в дальнейшем три приготовленных таким образом устройства дозирования называют как образец 1. К каждому из этих трех устройств дозирования прикрепляют проволочную термопару для регистрации температуры при последующей обработке. Первое устройство дозирования образца 1 взвешивают, вставляют в откачанную стеклянную колбу, индукционно нагревают снаружи колбы до 200°C за 10 секунд, выдерживают при этой температуре в течение 20 секунд и, наконец, охлаждают до комнатной температуры; колбу затем открывают и взвешивают устройство дозирования. Выход ртути образца 1 при 200°C определяют по разнице в весе колбы (как долю в процентах относительно первоначально содержавшейся ртути). Эту процедуру повторяют со вторым и с третьим устройствами дозирования, нагреваемыми до 300 и 400°C, соответственно. Полученные таким образом три значения выхода ртути графически отображают на фиг.3 в виде кривой 1.

ПРИМЕР 4

Данный пример относится к измерению характеристик выделения ртути из порошка, полученного в примере 2.

Испытание примера 3 повторяют с образцом 2, сформированным из трех устройств дозирования, полученных на основе порошков примера 2. Полученные таким образом три значения выхода ртути графически отображают на фиг.3 в виде кривой 2.

ПРИМЕР 5

Данный пример относится к измерению характеристик выделения ртути для смеси порошков олова и композиции примера 2.

Изготавливают три устройства дозирования ртути по процедуре примера 4, но применяя смесь, сформированную из 60 мг порошка марганцево-ртутной композиции с 40 мг оловянного порошка с размером частиц менее 150 мкм. Эти три устройства дозирования нагревают до 250, 300 и 400°C, соответственно. Полученные таким образом три значения выхода ртути графически отображают в виде кривой 3 на фиг.4, на которой также для целей сравнения приведена кривая 2 фиг.3 (относящаяся к той же самой марганцево-ртутной композиции, но без добавления олова).

ПРИМЕР 6

Данный пример относится к измерению характеристик выделения ртути для смеси порошков олова и композиции примера 2 с применением более длительного времени активации, которое принято в производстве неоновых вывесок.

Повторяют испытание примера 5 со следующими отличиями: устройства дозирования загружают смесью, сформированной из 50 мг порошка композиции Mn-Hg из примера 2 с 50 мг оловянного порошка с размером частиц менее 150 мкм; три устройства дозирования нагревают до 260, 300 и 350°C, соответственно, и проводят активацию нагреванием каждого устройства дозирования при температуре испытания в течение 10 секунд, выдерживанием его при этой температуре в течение 110 секунд и, наконец, охлаждением устройства дозирования до комнатной температуры.

Эти три значения выхода ртути представлены графически в виде кривой 4 на фиг.5.

Как видно из анализа данных результатов, композиции по этому изобретению демонстрируют хорошие характеристики выхода ртути в диапазоне 200-400°C. Кроме того, смеси с оловом существенно увеличивают выход ртути.

1. Способ выделения ртути, состоящий в нагревании при температуре между 200 и 450°С композиции, состоящей из марганца и ртути, с содержанием ртути от примерно 30 до 90,1 мас.%.

2. Способ по п.1, в котором композиция содержит примерно 55% ртути.

3. Способ по п.1, в котором упомянутая композиция содержит примерно 75% ртути.

4. Способ получения композиций для использования в способе по п.1, который состоит во взаимодействии марганца и ртути, взятых в требуемом весовом отношении, внутри герметичного реактора в вакууме или в атмосфере инертного газа при температуре примерно 500°С в течение периода времени между 1 и 5 ч и проведении термической обработки продукта реакции при примерно 60°С при пониженном давлении для удаления непрореагировавшей ртути.

5. Способ по п.4, в котором перед реакцией с ртутью марганец нагревают в вакууме для его обезгаживания.

6. Способ по п.5, в котором нагревание марганца в вакууме проходит при 400°С в течение 2 ч.

7. Способ по п.4, в котором марганец используют в форме сыпучих порошков.

8. Способ по п.4, в котором марганец используют в форме таблеток, полученных прессованием порошков.

9. Способ по п.4, в котором продукт реакции между ртутью и марганцем размалывают для получения порошков.

10. Смесь между оловом и марганцево-ртутной композицией, содержащей от примерно 30 до 90,1 мас.% ртути.

11. Смесь по п.10, в которой весовое отношение между марганцево-ртутной композицией и оловом может варьироваться между примерно 4:1 и 1:9.

12. Смесь по одному из пп.10 или 11, в которой как марганцево-ртутная композиция, так и олово находятся в порошкообразной форме.

13. Дозатор ртути для использования в способе по п.1, существующий в форме таблетки (10), полученной прессованием порошков марганцево-ртутной композиции, содержащей от примерно 30 до 90,1 мас.% ртути.

14. Дозатор ртути для использования в способе по п.1, существующий в форме шарика (11), полученного прессованием порошков марганцево-ртутной композиции, содержащей от примерно 30 до 90,1 мас.% ртути.

15. Дозатор ртути для использования в способе по п.1, существующий в форме куска (14), полученного из металлической полосы (13), содержащей нанесенные на нее порошки (12) марганцево-ртутной композиции, содержащей от примерно 30 до 90,1 мас.% ртути.

16. Дозатор ртути для использования в способе по п.1, сформированный как открытый контейнер (16), содержащий загруженные в него порошки (15) марганцево-ртутной композиции, содержащей от примерно 30 до 90,1 мас.% ртути.

17. Дозатор ртути (21), образованный разрезанием сплошного тела (20), полученного экструзией смеси порошков по п.12.