Способ изготовления миниатюрных периодических систем электровакуумных свч приборов из меди с нано- и микрокристаллической структурой

Иллюстрации

Показать всеИзобретение относится к области электронной техники и может быть использовано при изготовлении резонаторных и замедляющих систем электровакуумных СВЧ приборов, в частности генераторов и усилителей миллиметрового и субмиллиметрового диапазона. Технический результат заявляемого изобретения - повышение технологичности изготовления периодических систем ламп бегущей и обратной волны, магнетронов и подобных электровакуумных СВЧ приборов в миллиметровом и субмиллиметровом диапазоне длин волн при обеспечении высоких выходных и эксплуатационных параметров приборов за счет снижения волновых потерь и повышения стабильности их функционирования. В предложенном способе из монолитного материала меди изготавливают ламели, имеющие ширину и рабочие зазоры между собой до 50, для чего формируют мелкозернистую структуру меди путем равноканального углового прессования со скоростью деформации 0,4 мм/сек при комнатной температуре и при общем числе циклов прессования, равном восьми, с последующим отжигом при температуре до 150°С с выдержкой до 1 часа для снятия напряжений. Из обработанной меди выполняют путем сочетания токарной обработки и электроискровой резки миниатюрные высокоточные периодические системы, имеющие ширину ламелей и рабочие зазоры между ними до 50 мкм. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области электронной техники и может быть использовано при изготовлении резонаторных и замедляющих систем электровакуумных СВЧ приборов, в частности генераторов и усилителей миллиметрового и субмиллиметрового диапазона.

СВЧ приборостроение предъявляет повышенные требования к точности изготавливаемых и собираемых периодических систем, например замедляющих систем для широкополосных ламп бегущей волны коротковолновых диапазонов длин волн с допуском 3-5 мкм по зазору между спиралью и выступами экрана (см. патент РФ №2024099, H01J 23/24, 1994).

При этом одним из основных конструкторско-технологических факторов, влияющих на выходные и эксплуатационные параметры электровакуумных СВЧ приборов, является обеспечение формоустойчивости заготовок их периодических систем, достигаемое при изготовлении, например анодных блоков магнетронов, имеющих медные резонаторы с медными ламелями, конструктивно усложненным и низкотехнологичным путем осадки (нагартовки - увеличения жесткости меди) при сборке бесприпойного соединения дополнительных тугоплавких накладок с ламелями (см. патент РФ №1452388 на изобретение «Способ изготовления анодного блока обращенно-коаксиального магнетрона», H01J 9/02, 1996).

С уменьшением размеров медных элементов периодических (резонаторных и замедляющих) систем электровакуумных СВЧ приборов коротковолнового диапазона длин волн, для технологии изготовления указанных систем актуальным является повышение требований к формоустойчивости тонких ламелей для исключения их деформаций в процессе их электроискровой нарезки (см. книгу Голанта М.Б. и др. Изготовление резонаторов и замедляющих систем электронных приборов. - М.: Советское радио, 1969, с.244-248).

При этом при изготовлении особенно мелких резонаторных или замедляющих систем миллиметрового диапазона с ламелями применяют метод пакетирования тонких медных листов с предварительным их получением осаждением меди в виде медной фольги (см. вышеуказанную книгу Голанта М.Б. и др., с.252), не обеспечивающий достаточно высокую и надежную электрическую прочность при таком технологически усложненном изготовлении периодических систем субмиллиметрового диапазона.

Изготовление аналогичных по размерам систем может осуществляться методами гальванопластики или напыления, что не позволяет создавать системы с большим соотношением высоты элементов к их толщине. Кроме того, выполненные такими способами материалы могут характеризоваться аморфностью структуры и пониженными значениями электропроводности, и высота их элементов ограничивается величиной в 100 мкм. Таким же недостатком при изготовлении характеризуются известные напыляемые в вакууме пленочные анод и катод с разделенной, в частности, на отдельные П-образные зубцы эмитирующей кромкой в форме гребенки (см. патент РФ №2069409, H01J 1/30, H01J 1/02, H01J 31/12, 1996).

Основной проблемой и производственной задачей более технологичного изготовления периодических систем СВЧ генераторов и усилителей в диапазоне до 200 ГГц с формоустойчивыми ламелями является отсутствие известного в уровне техники способа изготовления указанных систем, характеризующегося соответствием сочетанию требований достижения очень малых размеров (ширины штырей-ламелей и рабочих зазоров между ними до 50 мкм), высокой точности (не ниже пятого класса) ламелей с такими размерами и высокой формоустойчивости при изготовлении резонаторных или замедляющих систем магнетронов с ламелями со штырями повышенной длины (до 10 мм).

В связи с изложенным заявитель выбрал форму оформления описания изобретения и формулы изобретения - без прототипа.

Технический результат заявляемого изобретения - повышение технологичности изготовления периодических систем ламп бегущей и обратной волны, магнетронов и подобных электровакуумных СВЧ приборов в миллиметровом и субмиллиметровом диапазоне длин волн при обеспечении высоких выходных и эксплуатационных параметров приборов за счет снижения волновых потерь и повышения стабильности их функционирования в результате появления возможности изготовления высокоточных систем очень малых размеров из монолитного высокопроводящего материала меди с ламелями, имеющими ширину и рабочие зазоры между собой до 50 мкм и обладающими высокой формоустойчивостью в результате улучшения микроструктуры их материала.

Для достижения указанного технического результата предложен способ изготовления миниатюрных периодических систем электровакуумных СВЧ приборов из меди с нано- и микрокристаллической структурой, включающий формирование мелкозернистой структуры меди и выполнение из нее миниатюрных высокоточных периодических систем, характеризующийся тем, что для формирования однородной мелкозернистой структуры меди с высокой прочностью и формоустойчивостью высокочистую медь подвергают обработке путем равноканального углового прессования со скоростью деформации 0,4 мм/сек при комнатной температуре при общем числе циклов прессования, равном восьми, затем подвергают технологическому отжигу при температуре до 150°С с выдержкой до 1 часа для снятия нескомпенсированных напряжений, отрицательно влияющих на формоустойчивость ламелей периодических систем в процессе изготовления последних, и затем из обработанной меди выполняют путем сочетания токарной обработки и электроискровой резки миниатюрные высокоточные периодические системы, имеющие ширину ламелей и рабочие зазоры между ними до 50 мкм.

В случае изготовления замедляющих систем ламп бегущей или обратной волны или усилителей магнетронного типа с замедляющими системами типа встречных штырей равноканальному угловому прессованию подвергают медь марки М0б с формированием в ней однородной нано- и микрокристаллической структуры со средним размером зерна 200 нм и пределом прочности 400 МПа, затем после технологического отжига из полученной меди выполняют замедляющие системы с токарной обработкой их заготовок и нарезкой с помощью электроэрозионного проволочно-вырезного станка с системой ЧПУ "АРТА-Х.7" с применением электрода диаметром до 0,02 мм рабочей части замедляющей системы в виде встречных штырей, имеющей при ширине и толщине указанных штырей-ламелей, соответственно 50 и 2000 мкм, рабочие зазоры 50 мкм и сохраняющей геометрию этих ламелей в процессе пайки при 800°С и последующих высокотемпературных технологических операций при сборке электровакуумного прибора.

Известное изготовление деталей средних и больших размеров из высокочистой меди, подвергнутой протяжке, штамповке и рекристаллизационному отжигу для получения мелкозернистой структуры (с размером зерна ~40 мкм) под задачи производства внутренних облицовок кумулятивных зарядов (см. патент США №5039355, B21K 21/00, 1991) основано на обработке меди, имеющей иное эксплуатационное назначение изделия, иное в сравнении с улучшением структуры меди в заявляемом способе (при изготовлении электровакуумных СВЧ приборов с характерным размеров элементов-ламелей менее 100 мкм из монолитного высокопроводящего материала - высокочистой меди, подвергнутой обработке на основе формирования ее структуры в результате оптимальных режимов равноканального углового прессования и последеформационного отжига), что подтверждает соответствие последнего критерию патентоспособности - «изобретательскому уровню».

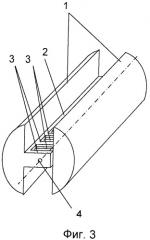

На фиг.1 представлена нано- и микрокристаллическая структура образца меди марки М0б (со средним размером зерна 200 нм) после равноканального углового прессования этого материала при общем числе циклов прессования, равном восьми, со скоростью деформации при комнатной температуре (растровая электронная микроскопия); на фиг.2 - вид сверху (2а - фото и 2б - чертеж) рабочей части блока замедляющей системы типа встречных штырей для лампы бегущей волны, изготовленной путем электроискровой резки из меди после равноканального углового прессования с режимом в соответствии с фиг.1 и отжигом при 150°С в течение 1 часа; на фиг.3 - схематическое изображение в аксонометрии блока замедляющей системы на фиг.2.

Предлагаемый способ осуществляют следующим образом

Исходные крупнокристаллические слитки меди марки М0б (с размером зерна ~120 мкм) размером 20×20×150 мм подвергают восьми циклам прессования в инструменте с углом пересечения рабочего и выходного каналов 90° на установке для равноканального углового прессования по маршруту ВС (заготовку перед каждым повторным циклом поворачивают на угол 90° вокруг своей продольной оси) со скоростью деформации 0,4 мм/сек при комнатной температуре деформации.

Затем медные заготовки с сформированной в них однородной нано- и микрокристаллической структурой (со средним размером зерна 200 нм - см. фиг.1) отжигают на воздухе при температуре 150°С в течение 1 часа для снятия нескомпенсированных напряжений, отрицательно влияющих на формоустойчивость ламелей замедляющих систем в процессе изготовления (пайке и сборке) последних.

Затем из полученных заготовок путем токарной обработки изготавливают цилиндрические заготовки (диаметром 6 мм и длиной 60 мм) блоков 1 замедляющих систем (см. фиг.3).

После чего в продольных выемках (шириной 3 мм) выточенных заготовок блоков 1 выполняют с помощью электроэрозионного проволочно-вырезного станка с системой ЧПУ "АРТА-Х.7" с применением электрода диаметром ~0,02 мм рабочую часть 2 замедляющей системы типа «встречные штыри», имеющую при ширине и толщине штырей-ламелей 3, соответственно 50 и 2000 мкм, рабочие зазоры 50 мкм (см. фиг.2) и сохраняющую геометрию этих ламелей (на фиг.3 не показана оснастка обеспечения целостности конструкции блока 1 при обеспечении пайкой скрепления его ламельной конструкции при 800°С и выполнении пролетного сквозного отверстия 4) при этой и последующих высокотемпературных технологических операциях сборки электровакуумной лампы бегущей волны, что оказалось возможным в результате высокой формоустойчивости ламелей при улучшенной микрокристаллической структуре меди с пределом прочности 400 МПа.

В результате ламели показали высокую формоустойчивость (отсутствие отклонений от заданной геометрии и размеров при точности выполнения ламелей в пределах ±3 мкм) в процессе пайки их рабочих контактных концов и дальнейшей сборки лампы бегущей волны.

Предлагаемый способ создает технологическую основу повышения качества высокотребовательных к точности изготовления электровакуумных СВЧ приборов, обеспечивающего высокие выходные и эксплуатационные параметры приборов за счет снижения волновых потерь и повышения стабильности их функционирования, а также возможность дальнейшего расширения сверхвысокочастотного диапазона в сторону субмиллиметрового диапазона волн и разработки соответствующей радиоэлектронной аппаратуры.

1. Способ изготовления миниатюрных периодических систем электровакуумных СВЧ приборов из меди с нано- и микрокристаллической структурой, включающий формирование мелкозернистой структуры меди и выполнение из нее миниатюрных высокоточных периодических систем, характеризующийся тем, что для формирования однородной мелкозернистой структуры меди с высокой прочностью и формоустойчивостью высокочистую медь подвергают обработке путем равноканального углового прессования со скоростью деформации 0,4 мм/сек при комнатной температуре при общем числе циклов прессования, равном восьми, затем подвергают технологическому отжигу при температуре до 150°С с выдержкой до 1 ч для снятия нескомпенсированных напряжений, отрицательно влияющих на формоустойчивость ламелей периодических систем в процессе изготовления последних, и затем из обработанной меди выполняют путем сочетания токарной обработки и электроискровой резки миниатюрные высокоточные периодические системы, имеющие ширину ламелей и рабочие зазоры между ними до 50 мкм.

2. Способ изготовления по п.1, отличающийся тем, что равноканальному угловому прессованию подвергают медь марки МОб с формированием в ней однородной нано- и микрокристаллической структуры со средним размером зерна 200 нм и пределом прочности 400 МПа, затем после технологического отжига из полученной меди выполняют замедляющие системы с токарной обработкой их заготовок и нарезкой с помощью электроэрозионного проволочно-вырезного станка с системой ЧПУ "АРТА-Х.7" с применением электрода диаметром до 0,02 мм рабочей части блока замедляющей системы в виде встречных штырей, имеющей при ширине и толщине указанных штырей - ламелей, соответственно 50 и 2000 мкм, рабочие зазоры 50 мкм и сохраняющей геометрию этих ламелей в процессе пайки при 800°С и последующих высокотемпературных технологических операций при сборке электровакуумного прибора.