Ворс для метлы, линия по его производству и узел второй протяжки нити для осуществления линии по производству ворса для метлы

Иллюстрации

Показать всеВорс для метлы образован из термопластов и выполнен с изгибами, в том числе волнообразными, в проекциях на взаимно ортогональные плоскости. Предусмотрена линия по производству ворса для метлы. Изобретение обеспечивает улучшение чистящих свойств метлы и повышение ее долговечности. 2 н. и 11 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к очистной технике коммунального хозяйства, к устройствам и узлам для формования термопластичных материалов, а конкретно ворса, изготовленного из полимерных материалов, например из полипропилена, и применяемого в качестве прутьев метлы дворницкой, используемой для подметания улиц, дворов, садово-парковых территорий и других объектов.

Известны ленточные нити из термопластов с односторонним рифлением поверхности (патент РФ №2254998, кл. B29D 7/00, публ. 2005 г.).

Известные ленточные нити не пригодны в качестве ворса для уличной метлы, так как ленты получаются очень тонкими и имеют низкие эксплуатационные чистящие свойства из-за высокой гибкости.

Известен ленточный (плоский) волнообразный ворс для метлы, выполненный из термопластов с неравномерным расстоянием между вершинами волн от 0,5 до 8 мм («Ворс полипропиленовый для метлы пластиковой», изготовитель - ООО «Полимерволокно», г.Санкт-Петербург, открытое применение с 2005 г.).

Низкое сцепление ворса в оголовке метлы из-за волнообразности, выполненной в одной плоскости, не исключает возможность его выпадения из оголовка при эксплуатации, что снижает надежность и долговечность уличной метлы.

Известен ворс для метлы образованный из термопластов с овальным сечением и рифлениями на широких поверхностях (см. полезную модель РФ №62779, кл. A46B 3/14, B29D 31/00, публ. 10.05.2007 г. - прототип).

Рифление ворса не обеспечивают хороших чистящих свойств метлы.

Наиболее близким к предлагаемому является ленточный (плоский) зигзагообразный плоский ворс для метлы из термопластов с зигзагом 0,5-1 мм («Ворс полипропиленовый для метлы пластиковой», изготовитель - муниципальное унитарное предприятие опытно-механический завод «Коломенский» и ЗАО «ВИРА», г.Коломна, открытое применение с 2005 г. - прототип).

Недостаток ворса с зигзагом по длине в одной плоскости заключается в сложности крепления пучка ворса в оголовке метлы из-за низкой плотности прилегания прутков. Возможность выпадения ворса из оголовка метлы при эксплуатации ограничивает его применение.

Известно устройство для изготовления ворса с гладкой поверхностью, включающее экструдер, узлы первой и второй протяжки, ванны охлаждения и промывки нити, установленные перед узлами первой и второй протяжки (патент CA №1313931, кл. A46B 1/00, публ. 1988).

Устройство предусматривает изготовление ворса только с гладкой поверхностью. Низкое сцепление прутков ворса в оголовке метлы из-за их гладкой поверхности не исключает возможности их выпадения из оголовка метлы при эксплуатации. Это ограничивает применение известного ворса в уличных метлах.

Известно устройство для изготовления полос из термопластов, содержащее экструдер с формующей головкой, калибрующие валки, приемный валок, расположенный между формующей головкой и калибрующими валками, и режущий инструмент (а.с. №685508, кл. B29D 7/02, публ. 1979 г.).

Однако устройство предназначено для гладких лент и имеет сложную конструкцию режущих ножей, требуется обрезка лишних кромок ленты.

Известно устройство для формования профильно-длинномерных изделий, содержащее экструдер с экструзионной головкой и два валка, смонтированных с возможностью противоположного вращения, один из которых выполнен с гладкой цилиндрической поверхностью, а другой - с профилирующей частью, соответствующей профилю получаемого изделия (а.с. №1024290, B29D 7/02, публ. 1983 г.).

Данное устройство предназначено для высокого профиля и не может быть использовано для получения ворса для метлы.

Известно устройство для изготовления тонких профильных лент из термопластов, содержащее экструдер с плоскощелевой головкой, узел первой протяжки нити из термопласта, содержащий два валка, смонтированных с возможностью противоположного вращения, один из которых выполнен с профилирующей частью, а другой - с гладкой цилиндрической поверхностью, причем валок с профилирующей частью выполнен с рельефным профилем, обратным необходимому профилю на ленте, а валок с гладкой цилиндрической поверхностью содержит две кольцевые проточки, которые расположены на расстоянии друг от друга, соответствующем ширине получаемой ленты, причем оба валка выполнены с каналами для охлаждения, приводной валок и свободно вращающийся валок для направления нити к узлу второй протяжки, содержащему тянущие обрезиненные валки, и отрезной механизм (патент РФ №2254998, кл. В29D 7/00, публ. 2005 г.).

Известное устройство позволяет получить ленту с односторонней накаткой. Применение тонких лент в качестве ворса для уличной метлы нецелесообразно, так как низкая плотность пучка метлы и сложность его фиксации в оголовке не позволяют создать метлу с высокими эксплуатационными, чистящими свойствами и длительным сроком службы.

Наиболее близкой к предлагаемой является линия для изготовления ворса для метлы, включающая экструдер, ванну с направляющими роликами для охлаждения в проточной воде, узел первой протяжки нити из термопласта, содержащий нижний и верхний валки, два ролика с кольцевыми проточками на цилиндрической поверхности для S-образной установки нити, неподвижно установленных после узла первой протяжки для стабилизации скорости перемещения нити и растяжения нити к узлу второй протяжки, включающему два приводных валка с приводом, смонтированных с возможностью противоположного вращения, отрезной механизм, причем в первом узле протяжки верхний валок подпружинен, а нижний валок выполнен с кольцевой радиусной выемкой для формирования нити круглого сечения и имеет частотно-регулируемый привод для регулирования скорости первой протяжки, в узле второй протяжки каждый приводной валок выполнен с накаткой и снабжен шестерней прямозубой, а привод вращения приводных валков выполнен частотно-регулируемым с возможностью установки скорости второй протяжки больше скорости первой протяжки (см. полезную модель РФ №62779, кл. A46B 3/14, B29D 31/00, публ. 10.05.2007 г. - прототип).

Линия сложна, имеет несколько роликов и большие габариты, что не исключает обрывы нити, приводящие к технологическому простою и браку. Кроме того, устройство позволяет получить ворс для метлы с низкими чистящими свойствами, имеющей малую конусность ее рабочей части, что снижает удобство работы и эффективность ее применения. Криволинейное положение нити в процессе охлаждения увеличивает вероятность обрыва нити при подаче нити на следующую операцию, что приводит к технологическому простою и браку продукции.

Технический результат изобретения ворса для метлы - улучшение чистящих свойств ворса в пучке метлы за счет выполнения его с волнистостью во взаимно ортогональных плоскостях, повышение надежности фиксации пучка ворса в оголовке метлы, что соответственно повышает долговечность метлы.

Технический результат изобретения линии для изготовления ворса для метлы - снижение габаритов, повышение надежности и производительности при изготовлении ворса широкой номенклатуры (по толщине и длине), простота и низкая стоимость изготовления линии, удобство в обслуживании, повышение линейности ворса.

Технический результат достигается тем, что ворс для метлы, образованный из термопластов, выполнен с изгибами, в том числе волнообразными, в проекциях на взаимно ортогональные плоскости.

В указанных проекциях один период волн в ворсе меньше другого периода волн.

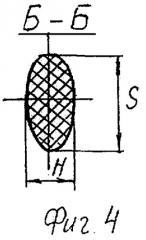

Предпочтительно ворс выполнить с эллипсообразным сечением.

Предпочтительно ворс выполнить шириной от 1,5 мм до 6,0 мм, толщиной от 0,5 мм до 4,0 мм, длиной от 10 мм до 1200 мм.

Технический результат достигается тем, что в линии по производству ворса для метлы, включающей экструдер, узел первой протяжки, содержащий верхний валок и нижний валок, выполненный приводным, устройство охлаждения нити, включающее элементы направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки, смонтированные с возможностью противоположного вращения и выполненные с профилирующей поверхностью для деформации нити, отрезной механизм, устройство охлаждения нити расположено между узлами первой и второй протяжек, в первом узле протяжки верхний и нижний его валки выполнены с возможностью S-образной заправки полимерной массы округлой формы, указанный верхний валок выполнен приводным, при этом в устройстве охлаждения нити элементы направления нити выполнены с возможностью прямолинейного продольного расположения ее при охлаждении и подаче на узел второй протяжки.

В первом узле протяжки верхний и нижний его валки предпочтительно выполнить обрезиненными с кольцевыми проточками, причем верхний валок установить на одном валу с шестерней и закрепить на подпружиненном коромысле, а нижний валок установить с соответствующей шестерней на валу мотор-редуктора.

В узле второй протяжки верхний и нижний приводные валки целесообразно выполнить с соответствующими шестернями и приводом и волнообразной профилирующей поверхностью, образованной выступами и впадинами пирамидообразной формы, с параллельным расположением соответствующих ребер в выступах и впадинах для образования волнообразного изгиба нити в проекциях на взаимно ортогональные плоскости.

Целесообразно в устройстве охлаждения нити иметь емкость, выполненную с возможностью подачи проточной воды, причем элементы направления нити выполнить из упругого гигроскопического пористого материала, в том числе синтетической губки, с пазом под размещение нити и установить их с возможностью наполнения указанного материала водой из емкости для охлаждения нити и горизонтального расположения ее при охлаждении и подаче на узел второй протяжки.

В элементах направления нити пазы под ее размещение предпочтительно выполнить в виде прорези в упругом гигроскопическом пористом материале.

Элементы направления нити целесообразно разместить в смонтированном над емкостью желобе, причем указанный желоб выполнить с патрубком для слива воды в емкость и установить на опорах, размещенных в емкости.

Емкость снабжена насосом, выпускной штуцер которого расположен с возможностью подачи воды в желоб в направлении, противоположном направлению перемещения нити.

В желобе диаметр патрубка для слива воды превышает диаметр выпускного штуцера насоса.

Между экструдером и узлом первой протяжки целесообразно установить ванну с подогревом для проточной воды, выполненную с по меньшей мере одним направляющим роликом.

Предпочтительно верхний приводной валок и его шестерню установить неподвижно на валу, при этом указанный вал установить на подпружиненном коромысле с регулируемым винтом с возможностью изменения размеров сечения нити.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, предложенное решение соответствует критерию "новизна". Сущность изобретения не следует явным образом из известных решений, следовательно, предложенное изобретение соответствует критерию "изобретательский уровень".

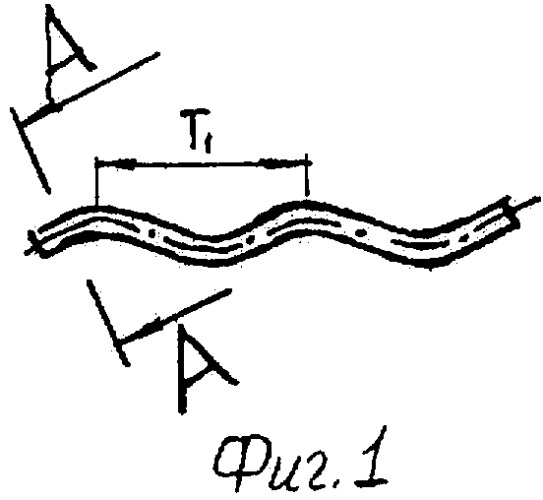

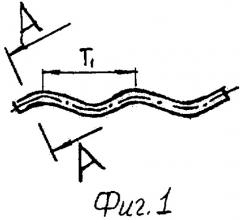

На фиг.1 показан ворс для метлы (вид спереди).

На фиг.2 изображен разрез А-А на фиг.1 в увеличенном виде.

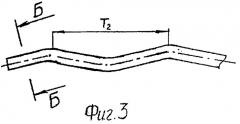

На фиг.3 показан ворс для метлы (вид сверху).

На фиг.4 изображен разрез Б-Б на фиг.3 в увеличенном виде.

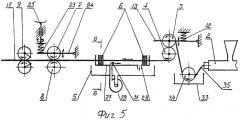

На фиг.5 представлена линия по производству ворса для метлы.

На фиг.6 показано устройство охлаждения нити для линии по производству ворса (разрез В-В на фиг.5).

На фиг.7 изображен узел первой протяжки (вид спереди).

На фиг.8 изображен узел первой протяжки (вид сбоку).

На фиг.9 изображен узел второй протяжки (вид спереди).

На фиг.10 изображен узел второй протяжки (вид сбоку).

На фиг.11 увеличенный фрагмент верхнего и нижнего валков узла второй протяжки (вид спереди).

Фиг.12 изображает прохождение нити по профилирующей поверхности приводного валка узла второй протяжки.

Ворс 1 для метлы выполнен из термопласта, например полипропилена, с эллипсообразным сечением (фиг.2, 4) и изгибами, например волнообразными (фиг.1, 3), в проекциях на взаимно ортогональные плоскости. При этом в проекциях на взаимно ортогональные плоскости его первый период T1 волн (изгибов) в одной из указанных плоскостей (фиг.1) меньше второго периода T2 волн (изгиба) в другой ортогональной к ней плоскости (фиг.3). Ширина (S) ворса от 1,5 мм до 6,0 мм, толщина от 0,5 мм до 4,0 мм, длина от 10 мм до 1200 мм в зависимости от назначения метлы.

Изготовление ворса для метлы включает расплавление термопласта в экструдере и предварительное охлаждение вытянутой из него части полимерной массы, формирование полимерной массы округлого сечения на первой протяжке, растяжку нити до овального сечения перед ее охлаждением, охлаждение нити перед второй протяжкой, выполненной с большей скоростью перемещения нити, чем на первой протяжке, профилирующую деформацию нити в процессе второй протяжки и рубку нити для получения ворса заданной длины. Первую протяжку осуществляют при S-образном положении полимерной массы округлого сечения, охлаждение нити осуществляют в прямолинейном горизонтальном ее положении посредством направляющих элементов из гигроскопического пористого материала, в том числе из губок, наполненных проточной водой, с последующей прямолинейной подачей нити на профилирующую деформацию нити. Профилирующую деформацию осуществляют изгибом нити до получения волнообразности нити в проекциях на взаимно ортогональные плоскости.

Линия (фиг.5) по производству ворса для метлы включает экструдер 2, узел первой протяжки, обеспечивающий формирование полимерной массы округлого сечения и содержащий верхний и нижний валки 3, 4, выполненные приводными, устройство охлаждения нити, включающее по меньшей мере одну емкость 5, выполненную с возможностью подачи проточной воды, элементы 6 направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки 7, 8, отрезной механизм 9.

В первом узле протяжки (фиг.7, 8) верхний и нижний его валки 3, 4 выполнены обрезиненными с кольцевыми проточками 10 с возможностью S-образной заправки полимерной массы округлого сечения, причем верхний валок 3 установлен на одном валу со своей шестерней 11 и закреплен на подпружиненном пружиной 12 первом коромысле 13, а нижний валок 4 установлен с его соответствующей шестерней 14 на валу 15 частотно-регулируемого привода 16 (мотор-редуктор) для регулирования скорости первой протяжки нити 17.

Узел второй протяжки (фиг.9, 10) содержит верхний и нижний приводные валки 7, 8 с соответствующими шестернями 18, 19 и приводом 20, смонтированные с возможностью противоположного вращения и выполненные с профилирующей поверхностью для деформации нити. Указанные приводные валки 7, 8 выполнены с волнообразной профилирующей поверхностью, образованной чередующимися выступами 21 и впадинами 22 пирамидообразной формы, с параллельным расположением соответствующих ребер в выступах 21 и впадинах 22 для образования волнообразного изгиба нити в проекциях на взаимно ортогональные плоскости (фиг.1, 3). Верхний приводной валок 7 и его шестерня 18 установлены неподвижно на валу, при этом указанный вал установлен на подпружиненном пружиной 23 коромысле 24 с регулируемым винтом 25 с возможностью изменения размеров эллипсообразного сечения нити 17.

Привод 20 вращения приводных валков 7, 8 с шестернями 18, 19 выполнен частотно-регулируемым с возможностью установки скорости второй протяжки больше скорости первой протяжки.

Устройство охлаждения нити 17 (фиг.6) имеет элементы 6 направления нити, выполненные из гигроскопического пористого материала, в том числе из синтетической губки, с пазами 26 в виде прорези и закрепленные относительно емкости 5 с возможностью наполнения (впитывания) проточной водой из емкости 5 и прямолинейной подачи нити 17 по указанным пазам 26 на узел второй протяжки. Пазы 26 образованы вертикальным верхним надрезом элементов 6 направления нити (фиг.6). Элементы 6 направления нити целесообразно закрепить в желобе 27 из профиля, в частности, П-образной формы. Желоб 27 имеет патрубок 28 в дне для слива воды и выполнен с возможностью размещения нити 17 в горизонтальном положении над емкостью 5. Насос 29 соединен с впускным патрубком 30 для забора воды из емкости 5. Выпускной штуцер 31 насоса проходит через днище профиля 27 с изгибом для создания встречного потока воды к направлению движения нити. Емкость 5 оснащена опорой 32 для установки желоба 27 в горизонтальное положение.

Между экструдером 1 и узлом первой протяжки целесообразно установить ванну 33, выполненную с подогревом проточной воды и имеющую по меньшей мере один подвижный ролик 34 с кольцевой проточкой. Полипропиленовая нить 17 (предпочтительно мононить) показана для иллюстрации работы линии, устройства охлаждения нити и узла второй протяжки на фиг.5, 12.

Отрезной механизм 9 (фиг.5) обеспечивает резку нити на отрезки необходимой длины и может быть выполнен, например, с частотно-регулируемым приводом, обеспечивающим электронную регулировку с плавным изменением скорости вращения подвижного ножа. Возможно применение роторной резки.

Линия для изготовления ворса 1 для метлы работает следующим образом. Горячая полимерная масса 35 с помощью экструдера 2 (фиг.5) выдавливается из экструзионной головки и подается через подвижный ролик 34 ванны 33 с подогретой водой (для предварительного охлаждения) на узел первой протяжки. Сдвигом коромысла 13 (фиг.7), подпружиненного пружиной 12, верхний валок 3 поднимают для S-образной заправки полимерной массы округлой формы и осуществляют первую протяжку для формования нити 17. Кольцевые (радиусные) проточки 10 валков 3 и 4 осуществляют направление движения полимерной массы и задают ей округлую форму. Скорость первой протяжки регулируется частотно-регулируемым приводом 16. Для получения качественной нити 17 эллипсообразного (овального) сечения без обрывов перед второй протяжкой ее охлаждают проточной водой, впитываемой элементами 6 направления нити из гигроскопического пористого материала в виде губок, установленных в желобе 27, в частности, из профиля П-образной формы, смонтированном на опорах 32 в ванне 5. Вода в указанный желоб 27 поступает из емкости 5 для проточной воды посредством насоса 29 через выпускной штуцер 31 в направлении, противоположном направлению движения нити 17. Излишки воды из желоба 27 сливаются обратно в емкость 5 через впускной патрубок 30 в его дне. Нить 17 при этом перемещается вне емкости 5 по пазам 26 в элементах 6 направления нити в линейном горизонтальном положении и в таком положении подается на узел второй протяжки. Для получения нити 17 эллипсообразного сечения скорость перемещения нити со второго узла протяжки превышает скорость перемещения нити с первого узла протяжки.

Таким образом, полимерная масса округлого сечения, S-образно огибая нижний и верхний валки 3, 4, растягивается перед охлаждением в нить с эллипсообразым сечением, которая, охлаждаясь проточной водой из элементов 6 направления нити, сохраняет эту форму и поступает с указанным сечением к узлу второй протяжки, где с помощью приводных нижнего и верхнего валков 7, 8 нить 17 деформируют (фиг.12) изгибом на профилирующих поверхностях указанных валков 7, 8 с помощью выступов 20 и впадин 21 пирамидообразной формы (фиг.11). При этом охлаждение нити 17 с эллипсообразным сечением и подачу ее на узел второй протяжки производят при прямолинейном горизонтальном ее положении. Скорость второй протяжки нити регулируется приводом 20. Затем нить 17 поступает к отрезному механизму 9, который режет ее на отрезки необходимой длины. Длина ворса может изменяться плавным изменением скорости вращения подвижного ножа отрезного механизма 9.

Закрепление верхнего приводного валка 7 с шестерней 18 неподвижно на валу (фиг.9, 10), установленном на подпружиненном пружиной 23 коромысле 24, позволяет с помощью регулируемого винта 25 изменять размеры эллипсообразного сечения нити.

Для формирования пластической массы округлого сечения из экструдера 2 перед узлом первой протяжки целесообразно осуществить ее предварительное охлаждение в ванне 33 с подогретой водой для исключения прилипания пластической массы к кольцевым проточкам 10 верхнего и нижнего валков 3 и 4.

Полученный ворс 1 не имеет неоднородностей и внутренних напряжений в материале и получен при небольших материальных затратах. В качестве материала термопласта для изготовления ворса 1 может быть применен полипропилен или его отходы.

По сравнению с прототипом:

- отсутствует механизм с неподвижными роликами;

- изменен узел первой протяжки (два валка стали приводными с кольцевой проточкой и обрезиненные);

- ванна предварительного охлаждения выполнена со встроенным роликом с кольцевой проточкой;

- изменена схема заправки нити;

- после первой S-образной протяжки до второй протяжки нить проходит прямолинейно без искривления траектории и отсутствия дополнительных роликов;

- вторая протяжка имеет профилирующие верхний и нижний приводные валки с пирамидообразными выступами и впадинами;

- введена ручная регулировка прижима верхнего и нижнего приводных валков второй протяжки.

Простота конструкции заявленной линии, устройства охлаждения нити и узла первой протяжки позволяет изготавливать линии по доступным ценам. Преимуществами предлагаемых технических решений являются:

- сокращение общего времени технологического цикла по производству ворса;

- уменьшение габаритов на 10-15% и стоимости линии на 5-10%;

- упрощение эксплуатации линии;

- снижение стоимости ворса для метлы на 5-10%;

- снижение брака на 30%.

Предложенные технические решения отличаются удобством и надежностью в эксплуатации, простой и экономичностью в изготовлении, долгосрочностью в эксплуатации.

По сравнению с прототипом (патент РФ на полезную модель №62779) предлагаемые отличия позволяют:

- уменьшить количество элементов в линии (отсутствуют неподвижные ролики с кольцевой проточкой для стабилизации скорости нити), что обеспечивает более глянцевую поверхность нити, уменьшение габаритов линии, снижение стоимости ворса для метлы и линии по его производству;

- изменить и упростить схему заправки нити, что повышает быстродействие и удобство эксплуатации;

- исключить применение роликов перед второй протяжкой в устройстве охлаждения нити, что обеспечивает прямолинейность получаемой нити;

- уменьшить проскальзывание нити при ее растяжке, что снижает количество брака;

- обеспечить регулируемое натяжение нити на второй протяжке, что также снижает количество брака за счет изменения конструкции верхнего приводного валка;

- улучшить прямолинейность рубленой мононити из-за прямолинейного прохождения ее в зонах растяжения и охлаждения между первой и второй протяжками;

- получить не плоский, а объемный ворс за счет изгиба нити в проекциях на ортогональные плоскости.

Ворс в пучке метлы за счет дополнительного сцепления его изгибов надежно фиксируется в оголовке метлы, обеспечивая повышение ее долговечности. Применение предлагаемого ворса снижает трудоемкость фиксации пучка ворса в оголовке метлы. Способ и устройство получения рифленого ворса отличаются простотой, экономичностью. Применение недефицитных элементов позволяет изготавливать удобные в эксплуатации малогабаритные линии с низким процентом брака для получения качественного ворса с высокой производительностью без высоких затрат на производство. Оптимальная форма нити с изгибом в проекции на ортогональные плоскости обеспечивает повышенные чистящие свойства изготавливаемого ворса и увеличение рабочей поверхности метлы.

1. Ворс для метлы, образованный из термопластов, отличающийся тем, что он выполнен с изгибами, в том числе волнообразными, в проекциях на взаимно ортогональные плоскости.

2. Ворс по п.1, отличающийся тем, что в указанных проекциях один период его волн меньше другого периода волн.

3. Ворс по п.1, отличающийся тем, что он выполнен с эллипсообразным сечением.

4. Ворс по п.1, отличающийся тем, что он выполнен шириной от 1,5 до 6,0 мм, толщиной от 0,5 до 4,0 мм, длиной от 10 до 1200 мм.

5. Линия по производству ворса для метлы, включающая экструдер, узел первой протяжки, содержащий верхний валок и нижний валок, выполненный приводным, устройство охлаждения нити, включающее элементы направления нити, узел второй протяжки, содержащий верхний и нижний приводные валки, смонтированные с возможностью противоположного вращения и выполненные с профилирующей поверхностью для деформации нити, отрезной механизм, отличающаяся тем, что устройство охлаждения нити расположено между узлами первой и второй протяжек, в первом узле протяжки верхний и нижний его валки выполнены с возможностью S-образной заправки полимерной массы округлой формы, указанный верхний валок выполнен приводным, при этом в устройстве охлаждения нити элементы направления нити выполнены с возможностью прямолинейного продольного расположения ее при охлаждении и подаче на узел второй протяжки.

6. Линия по п.5, отличающаяся тем, что в первом узле протяжки верхний и нижний его валки выполнены обрезиненными с кольцевыми проточками, причем верхний валок установлен на одном валу с шестерней и закреплен на подпружиненном коромысле, а нижний валок установлен с соответствующей шестерней на валу мотор редуктора.

7. Линия по п.5, отличающаяся тем, что в узле второй протяжки верхний и нижний приводные валки выполнены с соответствующими шестернями и приводом и имеют волнообразную профилирующую поверхность, образованную выступами и впадинами пирамидообразной формы, с параллельным расположением соответствующих ребер в выступах и впадинах для образования волнообразного изгиба нити в проекциях на взаимно ортогональные плоскости.

8. Линия по п.5, отличающаяся тем, что устройство охлаждения нити снабжено емкостью, выполненной с возможностью подачи проточной воды, причем элементы направления нити выполнены из упругого гигроскопического пористого материала, в том числе синтетической губки, с пазом под размещение нити и установлены с возможностью наполнения указанного материала водой из емкости для охлаждения нити и горизонтального расположения ее при охлаждении и подаче на узел второй протяжки.

9. Линия по п.8, отличающаяся тем, что в элементах направления нити пазы под ее размещение выполнены в виде прорези в упругом гигроскопическом пористом материале.

10. Линия по п.8, отличающаяся тем, что элементы направления нити размещены в смонтированном над емкостью желобе, причем указанный желоб выполнен с патрубком для слива воды в емкость и установлен на опорах, размещенных в емкости.

11. Линия по п.10, отличающаяся тем, что емкость снабжена насосом, выпускной штуцер которого расположен с возможностью подачи воды в желоб в направлении, противоположном направлению перемещения нити.

12. Линия по п.11, отличающаяся тем, что в желобе диаметр патрубка для слива воды превышает диаметр выпускного штуцера насоса.

13. Линия по п.5, отличающаяся тем, что между экструдером и узлом первой протяжки установлена ванна с подогревом для проточной воды, выполненная с по меньшей мере одним направляющим роликом.