Способ приготовления катализатора синтеза углеводородов

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения катализатора синтеза Фишера-Тропша или его предшественника к катализатору, полученному этим способом, и к применению его для получения углеводородов из синтез-газа. Описан способ получения катализатора или предшественника катализатора, который включает в себя стадии: (а) смешивание: (i) каталитически активного металла или соединения металла, (ii) материала носителя, (iii) склеивающего агента; и (iv) необязательно одного или нескольких промоторов, и/или одного или нескольких сокатализаторов; (b) формование смеси, полученной на стадии (а); и (с) сушка продукта стадии (b) в течение более 15 часов при температуре до 30°С и при необходимости взаимодействие катализатора или его предшественника с водородом или водородсодержащим газом. Описан катализатор, полученный вышеуказанным способом, и его применение в процессе получения углеводородов из синтез-газа. Технический эффект - получение активного и более прочного катализатора. 4 н. и 11 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение связано с процессом приготовления катализатора для использования в производстве газообразных в нормальных условиях, жидких в нормальных условиях и необязательно твердых углеводородов из синтез-газа, который в основном получается из углеводородного сырья, например, в синтезе Фишера-Тропша.

Уровень техники

Известно множество документов, в которых описаны процессы каталитической конверсии (газообразного) углеводородного сырья, главным образом метана, природного газа и/или попутного газа, в жидкие продукты, особенно метанол и жидкие углеводороды, особенно парафиновые углеводороды. В связи с этим часто ссылаются на удаленные месторождения и/или на месторождения в открытом море, где невозможно непосредственное применение газа. Для транспорта газа например, по трубопроводу или в виде сжиженного природного газа, требуются очень большие капитальные затраты или это просто практически неосуществимо. Это в еще большей степени справедливо при относительно малой производительности газа и/или продуктивности месторождения. Повторная закачка газа в пласт приведет к дополнительным затратам при добыче нефти, и в случае попутного газа может привести к нежелательным эффектам при добыче нефти. Сжигание попутного газа становится нежелательным вариантом в связи с истощением источников углеводородов и загрязнением атмосферы.

Синтез Фишера-Тропша может быть использован для превращения углеводородного сырья в жидкие и/или твердые углеводороды. Обычно на первой стадии сырье (например, природный газ, попутный газ и/или метан угольного пласта) превращается в смесь водорода и монооксида углерода (эта смесь часто называется синтетическим газом или синтез-газом). Затем синтез-газ поступает в реактор, где он превращается на одной или нескольких стадиях, в присутствии подходящего катализатора, при повышенной температуре и давлении в парафиновые соединения, в диапазоне от метана до высокомолекулярных соединений, содержащих до 200 атомов углерода или в конкретных случаях еще больше.

Катализаторы, используемые в синтезе Фишера-Тропша, часто содержат материал носителя, нанесенный на подложку и один или несколько металлов VIII группы Периодической таблицы, главным образом, из группы железа, необязательно в сочетании с одним или несколькими оксидами металлов и/или металлами в качестве промоторов из ряда цирконий, титан, хром, ванадий и марганец, главным образом марганец. Такие катализаторы известны из уровня техники и были раскрыты, например, в описании документов WO 9700231 А и US 4595703.

Катализаторы могут быть приготовлены путем получения гидроксида металла за счет осторожного окисления гидроксида до оксида металла, и затем катализатор помещают в соответствующий реактор, где оксид металла восстанавливается до металла in situ.

Один катализатор или предшественник катализатора для синтеза Фишера-Тропша представляет собой формованный катализатор или предшественник катализатора, содержащий кобальт и диоксид титана. Для приготовления этого катализатора в качестве исходного материала может быть использован гидроксид кобальта (Со(ОН)2). Обычно этот материал смешивают с одним или несколькими сокатализаторами, промоторами, диоксидом титана и др., формуют, например, с использованием экструзии, получая частицы миллиметрового диапазона, и затем прокаливают. В ходе прокаливания образуется оксид Co3O4. После прокаливания катализатор или предшественник катализатора помещают в реактор Фишера-Тропша. В этом реакторе соединение (соединения) кобальта восстанавливается до кобальта.

Иногда смесь каталитически активного металла или соединения металла и материал носителя, формованную смесь и прокаленную (формованную) смесь называют предшественником катализатора или катализатором. Иногда сформованную смесь и прокаленную формованную смесь называют заготовкой для катализатора. В описании этого изобретения смесь, содержащая каталитически активный металл или соединение металла и материал носителя, будет называться "катализатор или предшественник катализатора", независимо от процесса придания формы или формования, например, с использованием распылительной сушки и главным образом экструзии, прокаливания, восстановления, и/или любой другой стадии обработки, которой может подвергаться эта смесь.

До настоящего времени процессы сочетания и прокаливания каталитически активного металла и промотора (промоторов) и др. не рассматривались. Прокаливание проводят при температуре предпочтительно в диапазоне от 350 до 750°С, предпочтительно при температуре в диапазоне от 450 до 650°С. Влияние прокаливающей обработки заключается в удалении (кристаллизационной) воды, разложении летучих распадающихся продуктов и превращении органических и неорганических соединений в их соответствующие оксиды.

Однако, конечно, для осуществления прокаливания требуются определенные затраты как на процесс, так и на оборудование. Более того, возможно протекание неконтролируемого крекинга и появление напряжения в сформованном катализаторе или предшественнике катализатора, что нежелательно. Кроме того, существует проблема образования нежелательных соединений, таких как титанат кобальта. Все эти факторы ограничивают диапазон и тип соединений, которые могут быть использованы при получении катализатора, а также снижают активность образовавшегося катализатора.

В документе WO 2005/030680 показано, что стадия прокаливания не является обязательной при приготовлении катализатора, содержащего диоксид титана, или предшественника катализатора, в котором присутствуют, по меньшей мере, 50 мас.% кристаллического диоксида титана в виде брукита. В этом документе детально не разработан способ приготовления такого катализатора или предшественника катализатора, в котором исключена стадия прокаливания.

Одна из задач настоящего изобретения заключается в усовершенствовании способа приготовления катализатора или предшественника катализатора.

Таким образом, согласно одному из аспектов настоящего изобретения разработан способ приготовления катализатора или предшественника катализатора, который включает в себя стадии:

(a) смешивание:

(i) каталитически активного металла или соединения металла

(ii) материала носителя

(iii) склеивающего агента; и

(iv) необязательно одного или нескольких промоторов, и/или одного или нескольких сокатализаторов;

(b) формование смеси, полученной на стадии (а); и

(c) сушка продукта стадии (b) в течение 5 часов и более при температуре до 100°С с целью получения катализатора или предшественника катализатора.

Сокатализатор представляет собой дополнительный каталитически активный металл или соединение металла. Склеивающий агент представляет собой основное, нейтральное или кислотное органическое соединение, которое повышает прочность катализатора или предшественника катализатора, что может быть установлено, например, с использованием испытания истираемости или измерения прочности при разрушении между плоскими пластинами. На стадии формования или придания формы смесь может быть подвергнута, например, распылительной сушке или экструзии, предпочтительно экструзии. Предпочтительно, смесь вымешивают до формования.

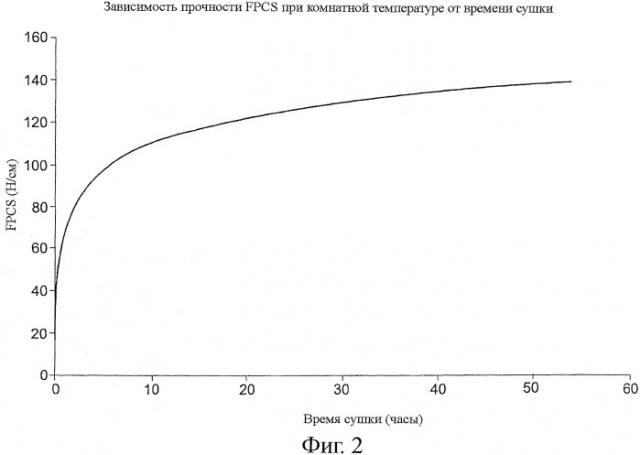

Стадия сушки (с) не предназначается для удаления всей (кристаллизационной) воды, а только для удаления достаточного количества воды, чтобы открылась большая часть объема пор. Стадию сушки (с) проводят в течение более 5 часов, предпочтительно больше чем 10 часов, более предпочтительно больше чем 15 часов, наиболее предпочтительно больше чем 20 часов. Стадию сушки (с) проводят при температуре вплоть до 100°С. Предпочтительно температура составляет по меньшей мере -5°С, более предпочтительно по меньшей мере 0°С, наиболее предпочтительно по меньшей мере 10°С. Предпочтительно стадию сушки (с) осуществляют при температуре вплоть до 60°С, более предпочтительно вплоть до 30°С. Весьма предпочтительной является сушка в течение больше чем 10 часов при температуре между 10 и 30°С. Величина относительной влажности в ходе стадии сушки (с) предпочтительно превышает 60%, предпочтительно относительная влажность составляет менее 90%, более предпочтительно менее 80%.

Неожиданно в настоящем изобретении обнаружено, что после формования смесь катализаторного материала не обязательно прокаливать с целью достижения минимальной прочности, требуемой для применения в соответствующем процессе, обычно в реакторе, но смесь можно просто высушивать в течение определенного времени. Эффект сушки при относительно низкой температуре в течение относительно длительного периода времени аналогичен твердению свежеприготовленного бетона, при котором происходит гидратация цемента, что обеспечивает увеличение прочности бетона во времени. Процесс гидратации приводит к последовательному увеличению жесткости, твердости и прочности и заключается в 'твердении'. Склеивающий агент обеспечивает такое же улучшение механических характеристик формованного катализаторного материала во времени.

Прочность при разрушении между плоскими пластинами в основном рассматривается как метод испытания с целью измерения нагрузки, при которой разрушаются частицы катализатора. Нагрузка около 70 Н/см в основном считается минимальным значением прочности, которая требуется для катализаторного материала, применяемого в таких химических процессах, как синтез углеводородов, предпочтительно, нагрузка составляет, по меньшей мере, 74 Н/см, более предпочтительно по меньшей мере 100 Н/см, наиболее предпочтительно по меньшей мере 120 Н/см. Прочность может быть соотнесена с прочностью бетона на сжатие, который испытывается в аналогичном методе испытаний (то есть образец размером 10 см3 помещают между пластинами), но в более крупном масштабе.

В настоящее время отсутствуют какой-либо национальный или международный стандарт для испытания или ASTM для определения прочности при разрушении между плоскими пластинами. Однако из уровня техники хорошо известно "испытание на сжатие" для бетона, которое используется для измерения прочности на сжатие. Более того, хорошо известны обычные формы катализаторов или предшественников катализаторов, например, форма таких экструдатов, как цилиндры или 'трилистники'. Прочность при разрушении в испытании между плоскими пластинами не зависит от качества продукта по показателям каталитического процесса.

Конечно, любое сопоставление прочности при разрушении между плоскими пластинами должно проводиться между эквивалентно формованными частицами. Обычно проводится сопоставление между "верхней" и "нижней" стороной частиц. Когда частицы имеют правильную форму, такую как квадратную, тогда относительно просто провести испытания прочности и сделать прямые сопоставления. Из уровня техники известно, как провести сопоставления при неправильной форме частиц, например, с использованием испытаний прочности при разрушении между плоскими пластинами. В основном настоящее изобретение предназначается для обеспечения катализатора или предшественника катализатора, который имеет такую же или более высокую прочность при разрушении между плоскими пластинами, что и катализатор или предшественник катализатора такого же типа, который предварительно прокаливают.

Склеивающий агент представляет собой основное, нейтральное или кислотное органическое соединение, которое повышает прочность катализатора или предшественника катализатора, что может быть подтверждено, например, с помощью испытания истираемости или измерения прочности при разрушении между плоскими пластинами.

Примерами подходящих основных и нейтральных соединений являются аммиак, соединения, выделяющие аммиак, аммонийные соединения, аминокислоты и гидроксиды четвертичного аммония.

Примеры подходящих кислотных соединений включают в себя карбоновые кислоты, которые являются или монокарбоновыми, дикарбоновыми или трикарбоновыми кислотами. Кроме того, могут быть использованы производные карбоновых кислот. Необязательно, в углеродной цепи могут присутствовать другие функциональные группы, такие как альдегидные или аминные группы. Кроме того, могут быть использованы поликарбоновые кислоты.

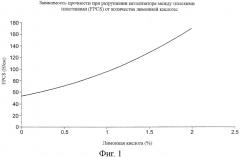

Склеивающий агент предпочтительно представляет собой L-аспарагиновую кислоту, уксусную кислоту, муравьиную кислоту, лимонную кислоту, щавелевую кислоту и/или пропионовую кислоту, предпочтительно лимонную кислоту.

Склеивающий агент может действовать как пептизирующий агент, когда он сочетается с носителем из диоксида титана. В случае экструзии смеси, содержащей диоксид титана и склеивающий агент, этот склеивающий агент действует как пептизирующий агент на стадии экструзии и действует как склеивающий агент в ходе сушки экструдата.

Склеивающий агент может быть введен в любом подходящем количестве, которое специалист в этой области техники может рассчитать для различных катализаторных материалов и дополнительных компонентов. В одном варианте осуществления количество добавленного склеивающего агента составляет по меньшей мере 0,25 мас.%, предпочтительно по меньшей мере 0,5 мас.% от смеси или больше, в расчете на высушенную формованную смесь. Предпочтительно количество склеивающего агента доходит вплоть до 10 мас.%, более предпочтительно до 5 мас.%, наиболее предпочтительно от 1 до 2 мас.%, в расчете на высушенную формованную смесь, т.е. в расчете на продукт стадии (b). Количество склеивающего агента влияет на прочность катализатора или предшественника катализатора, что может быть установлено с помощью таких испытаний, как истирание и прочность при разрушении между плоскими пластинами.

Стадия сушки может быть проведена при температуре окружающей среды. Возможно некоторое нагревание вплоть до 100°С, предпочтительно в сочетании с повышенной влажностью или повышенным количеством воды в окружающем воздухе, однако такое нагревание, конечно, слабее, чем обычная минимальная температура прокаливания 350°С.

В настоящем изобретении устраняется необходимость в дорогой процедуре прокаливания, при этом образуется катализатор или предшественник катализатора, который обладает достаточной прочностью для сохранения размера и формы при загрузке в реакторную трубку большого размера. Кроме того, установлено, что непрокаленный катализатор или предшественник катализатора обладает более высокой эластичностью, чем прокаленные катализаторы или предшественники катализаторов, что видно из испытаний на стержнях. Обладая большей эластичностью, такие катализаторы или предшественники катализатора лучше переносят транспортировку, обработку, загрузку в реактор и возможное закрепление на подложке. Кроме того, они лучше приспособлены к последующим различиям коэффициента термического расширения между материалом носителя и каталитически активным металлом или соединением металла, например, между кобальтом и диоксидом титана, а также между материалом носителя и металлической подложкой, например, между диоксидом титана и металлической подложкой.

Эти факторы очень важны с учетом времени и стоимости приготовления, загрузки и активации катализаторного материала. Ясно, что хрупкий катализатор или предшественник катализатора при приготовлении, хранении, транспортировке и загрузке может разрушаться и уноситься. Если катализатор или предшественник катализатора обладает большей эластичностью, он способен воспринимать повышенную деформацию при использовании и поэтому поглощает в большей степени (чем традиционный катализатор) изменения давления на большей площади поверхности катализатора; это также приводит к меньшей вероятности разрушения или истирания в ходе загрузки, активации или при использовании. Это ослабляет давление на каждую индивидуальную частицу катализатора или предшественника катализатора.

Кроме того, найдено, что индекс истирания, который является мерой сопротивления истиранию катализатора или предшественника катализатора, приготовленного согласно изобретению, превышает индекс истирания прокаленных предшественников катализаторов. Следовательно, в ходе обработки, транспортировки и загрузки катализатора в реактор образуется меньше пыли, меньше отходов и создается меньшее давление, когда катализатор загружается в длинные реакторные трубки. Предпочтительно стадия сушки (с) проводится, пока индекс истирания не станет больше чем 95%, предпочтительно больше чем 97,1%.

Индекс истирания суспензии можно определить следующим образом.

Для определения сопротивления истиранию катализатора используются два параметра: средний диаметр частиц (APD) и fr<10. Величина APD измеряется как средневзвешенный (по объему) диаметр частиц, D(4,3), или средняя величина De Broucker. Параметр fr<10 представляет собой объемную долю частиц, имеющих диаметр меньше 10 мкм.

Используемая в этом изобретении величина истирания определяется как снижение параметра APD в ходе испытания. Кроме того, дополнительно определяется степень истирания как абсолютное увеличение количества частиц, имеющих диаметр меньше, чем 10 мкм, то есть fr<10. Последний параметр дает дополнительную и важную информацию о количестве, так называемой, "пыли", которая может образоваться в ходе испытания. Частицы пыли нежелательны в технологических операциях с суспензией, так как они могут забивать фильтры, которые используются для разделения смеси катализатор/продукт при работе в суспензии.

Параметр APD определяется следующим образом:

Увеличение параметра fr<10 определяется следующим образом:

Δ(fr<l0)=[fr<10]t=30-[fr<l0]t=0

С целью определения воспроизводимости проводится серия испытаний. Воспроизводимость определяется как величина, ниже которой можно ожидать, что абсолютная разность между двумя результатами испытаний, полученных одинаковым методом на идентичном испытуемом материале в одинаковых условиях, находится с заданной вероятностью. В отсутствие другой информации доверительный интервал составляет 95%. Для обоих параметров величины относительных стандартных отклонений составляют меньше чем 5%.

Кроме того, необходимо, чтобы испытания были надежными в течение длительного периода времени, то есть для оборудования не должны наблюдаться какие-либо признаки износа и степень истирания должна оставаться постоянной. С целью подтверждения этого регулярно проводятся испытания стандартного катализатора, то есть до каждой серии испытаний проводятся стандартные испытания.

Все катализаторы испытываются при концентрации 5% по объему, то есть концентрации, рассчитанной по объему, с использованием следующего уравнения:

где Мкт представляет собой массу катализатора, ML означает массу жидкости, dL -это плотность жидкости, PV - объем пор катализатора (в мл/г), который определяют вручную путем добавления небольших количеств воды к известной массе катализатора (пока не произойдет смачивание), и PAD означает плотность частиц катализатор, рассчитанную с учетом PV и плотности матрицы, SKD, катализатора:

SKD=ΣMFi∗di (г/мл)

Указанный выше метод испытаний является надежным, простым, быстрым и эффективным, который удобно осуществляется в воде, в качестве жидкой среды, при температуре 20°С. Это испытание моделирует условия сдвига, происходящего в промышленном процессе (в контуре насоса, мешалках и других внутрикорпусных устройствах), когда частицы катализатора находятся под воздействием высокого сдвига смесителя/диспергатора в течение заданного периода времени. Изменение распределения размера частиц катализатор представляет собой меру его прочности или стойкости к истиранию. Это испытание может быть проведено с оценкой воспроизводимости лучше чем ±5%.

Индекс истирания частиц экструдата можно определить следующим образом.

Материал катализатора может вращаться внутри (простого) барабана с одной внутренней пластинчатой перегородкой, со стандартным числом вращений барабана. Затем можно определить потери материала по изменению веса материала с размером частиц меньше 0,84 мм, которые считаются "пылью". Частицы пыли нежелательны в технологических операциях с суспензией, так как они могут забивать используемые фильтры. Кроме того, пыль создает большое давление в длинных реакторных трубках.

Одним конкретным преимуществом настоящего изобретения является способность использовать или производить соединения кобальта, стабильные при низкой температуре, такие как Со(ОН)2 и/или СоООН, и неожиданное обнаружение факта, что такие соединения являются достаточными для создания материала активного катализатора. До настоящего времени считалось, что соединения кобальта, образовавшиеся после такой высокотемпературной обработки, такие как шпинель Co3O4, должны предоставляться в весьма высокой концентрации или 100% количестве для того, чтобы получить правильную форму кобальта для последующей активации и использования. В настоящем изобретении обнаружено, что это не является таким абсолютным требованием, как считалось ранее.

Общие способы приготовления катализаторов или предшественников катализаторов известны из уровня техники, смотрите, например, патенты US №№4409131, 5783607, 5502019, 5863856 и 5783604 и документы WO 0176734 и СА 1166655. Эти способы включают в себя приготовление путем соосаждения и пропитки. Кроме того, такие способы могут включать замораживание, скачкообразное изменение температуры и др. Контроль соотношения компонентов в твердом растворе может быть обеспечен с использованием таких параметров, как время пребывания, температура, концентрация каждого компонента и др.

Каталитически активный металл или соединение металла может сочетаться с одним или несколькими металлами или оксидами металлов в качестве промоторов, более предпочтительно с одним или несколькими d-металлами или оксидами d-металлов.

Подходящие металлоксидные промоторы могут быть выбраны из групп IIA, IIIB, IVB, VB, VIB, VIIB и VIIIB Периодической таблицы элементов или актинидов и лантанидов. В частности, наиболее подходящими промоторами являются оксиды магния, кальция, стронция, бария, скандия, иттрия, лантана, церия, титана, циркония, гафния, тория, урана, ванадия, хрома и марганца.

Ссылки на "группы" и Периодическую таблицу элементов, используемые в настоящем изобретении, относятся к новой версии периодической таблицы ИЮПАК, такой, что описана в 68 издании Справочника химии и физики (изд. СРС Press).

Подходящие металлические промоторы могут быть выбраны из групп VIIB или VIII Периодической таблицы элементов. Особенно предпочтительными являются марганец, железо, рений и благородные металлы из VIII группы, причем особенно предпочтительными являются платина и палладий. Удобно, чтобы промотор присутствовал в катализаторе, в количестве в диапазоне от 0,01 до 100 весовых частей (вес.ч.), предпочтительно от 0,1 до 40, более предпочтительно от 1 до 20 вес.ч. на 100 вес.ч. носителя.

Кроме того, катализаторный материал может сочетаться с одним или несколькими сокатализаторами. Подходящие сокатализаторы включают один или несколько металлов, таких как железо, никель, или один или несколько благородных металлов из группы VIII. Предпочтительными благородными металлами являются платина, палладий, родий, рутений, иридий и осмий. Наиболее предпочтительными сокатализаторами для использования в гидрокрекинге являются те, которые содержат платину. Такие сокатализаторы обычно присутствуют в небольших количествах.

Наиболее подходящий катализатор или предшественник катализатора включает кобальт в качестве каталитически активного металла и цирконий в качестве промотора. Другой наиболее подходящий катализатор или предшественник катализатора включает кобальт в качестве каталитически активного металла и марганец и/или ванадий в качестве промотора.

Любой промотор (промоторы) обычно присутствует в количестве от 0,1 до 60 вес. частей на 100 вес. частей любого материала носителя. Однако можно признать, что оптимальное количество промотора (промоторов) может изменяться для соответствующих элементов, которые играют роль промотора (промоторов). Если катализатор или предшественник катализатора содержит кобальт в качестве каталитически активного металла и марганец и/или ванадий в качестве промотора, выгодно, чтобы атомное отношение кобальт: (марганец + ванадий) находилось между 5:1 и 30:1.

В одном варианте осуществления настоящего изобретения катализатор или предшественник катализатора содержит промотор (промоторы) и/или сокатализатор (сокатализаторы), имеющие концентрацию металла (металлов) из группы VIII в диапазоне 1-10 ат.%, предпочтительно 3-7 ат.% и более предпочтительно 4-6 ат.%.

В другом варианте осуществления настоящего изобретения каталитически активный металл или соединение металла находятся в виде гидроксида, карбоната, оксигидроксида или оксида, предпочтительно гидроксида.

Предпочтительно, каталитически активный металл или соединение металла нанесен на пористый материал носителя, который может быть добавлен до формования или придания формы. Пористый материал носителя может быть выбран из любых подходящих тугоплавких оксидов или силикатов металлов или их сочетаний, известных из уровня техники. Конкретные примеры предпочтительных пористых носителей включают в себя диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, диоксид церия, оксид галлия и их смеси, главным образом диоксид кремния и диоксид титана.

Оптимальное количество каталитически активного металла, находящегося на носителе, зависит, помимо прочего, от конкретного каталитически активного металла. Обычно количество кобальта, присутствующего в катализаторе, может изменяться от 1 до 100 весовых частей (вес.ч.) на 100 вес.ч. материала носителя, предпочтительно от 10 до 50 вес.ч. на 100 вес.ч. материала носителя.

Носитель и материал катализатора могут быть смешаны в любом виде или любым известным способом, затем смесь формуют или придают ей форму, например, путем распылительной сушки или экструзии, предпочтительно путем экструзии. Предпочтительно материал катализатора и любой промотор (промоторы), материал носителя и сокатализатор (сокатализаторы) совместно диспергируют и вымешивают до формования или придания формы.

В предпочтительном варианте осуществления к смеси добавляют жидкость, что является частью способа настоящего изобретения. Предпочтительно жидкость добавляют к смеси после смешивания и до или в ходе процесса формования, такого как экструзия.

Эта жидкость может быть любой подходящей жидкостью, известной из уровня техники, например вода, аммиак; спирты, такие как метанол, этанол и пропанол; кетоны, такие как ацетон; альдегиды, такие как пропаналь, и ароматические растворители, такие как толуол, и смеси указанных выше жидкостей. Наиболее удобной и предпочтительной жидкостью является вода.

Жидкость может включать модификаторы вязкости, такие как растворы поливинилового спирта.

Стадия сушки (с) может быть проведена в контролируемой атмосфере для того, чтобы регулировать скорость испарения летучего материала, такого как использованный растворитель, причем этим растворителем в основном является вода. Предпочтительно, скорость испарения растворителя регулируется. Это регулирование обеспечивается за счет контроля любого использованного тепла, циркуляции воздуха, типа источника тепла, толщины материала катализатора и др. Предпочтительно, период сушки является более длительным, чем любая предыдущая использованная операция сушки, стадия или период для того, чтобы обеспечить наращивание прочности с течением времени, таким же образом, как развивается прочность во времени формирования бетона. В основном, эта операция включает испарение растворителя, обычно воды, во времени. Иногда, или время от времени, скорость испарения не является постоянной, однако известно, что увеличение временного периода сушки, по меньшей мере, до нескольких суток, иногда недель, в основном приводит к увеличению прочности бетона.

После сушки полученный катализатор или предшественник катализатора можно активировать путем контактирования катализатора или предшественника катализатора с водородом или водородсодержащим газом, обычно при температуре приблизительно от 200 до 350°С.

Настоящее изобретение также включает в себя активацию катализатора или предшественника катализатора, приготовленного, как описано в этом изобретении, особенно, но не исключительно, путем разложения соединения металла, содержащего каталитически активный металл и/или восстановление соединения металла до металлического состояния. Кроме того, изобретение включает в себя образующийся при активации катализатор или предшественник катализатора.

Катализатор, полученный по настоящему изобретению, особенно, но не исключительно, является эффективным в способе получения углеводородов, таком как синтез Фишера-Тропша. Из уровня техники известны катализаторы синтеза Фишера-Тропша, причем в качестве компонента металла из группы VIII в них предпочтительно применяется кобальт, железо и/или рутений, более предпочтительно кобальт.

Стационарный процесс каталитического синтеза углеводородов может быть осуществлен в традиционных условиях синтеза, которые известны из уровня техники. Обычно каталитическое превращение может быть осуществлено при температуре в диапазоне от 100 до 600°С, предпочтительно от 150 до 350°С, более предпочтительно от 180 до 270°С. Типичное общее абсолютное давление в реакторах процесса каталитического превращения находится в диапазоне от 1 до 200 бар (абс), более предпочтительно от 10 до 70 бар (абс). В способе каталитического превращения в основном образуются углеводороды С5+, по меньшей мере 70 мас.%, предпочтительно 90 мас.%, в расчете на суммарный вес образовавшихся углеводородных продуктов.

В соответствии со вторым аспектом настоящего изобретения разработан способ получения газообразных при нормальных условиях, жидких при нормальных условиях и необязательно твердых при нормальных условиях углеводородов из синтез-газа, который включает в себя стадии:

(i) обеспечение синтез-газа; и

(ii) каталитическое превращение синтез-газа стадии (i) при повышенной температуре и давлении с целью получения газообразных при нормальных условиях, жидких при нормальных условиях и необязательно твердых при нормальных условиях углеводородов;

где катализатор для стадии (ii) приготовлен согласно изобретению.

Кроме того, настоящее изобретение относится к способу, который дополнительно включает в себя стадию:

(iii) каталитического гидрокрекинга парафиновых углеводородов с повышенным диапазоном кипения, полученных на стадии (ii), а также углеводородов, всякий раз, когда они получены описанным здесь способом.

Кроме того, настоящее изобретение предлагает применение описанного здесь катализатора или предшественника катализатора в способе получения газообразных при нормальных условиях, жидких при нормальных условиях и необязательно твердых при нормальных условиях углеводородов из синтез-газа, который включает в себя стадии:

(i) обеспечение синтез-газа; и

(ii) каталитическое превращение синтез-газа стадии (i) при повышенной температуре и давлении с целью получения газообразных при нормальных условиях, жидких при нормальных условиях и необязательно твердых при нормальных условиях углеводородов.

Предпочтительно синтез Фишер-Тропша проводят при температуре в диапазоне от 125 до 350°С, более предпочтительно от 175 до 275°С, наиболее предпочтительно от 180°С до 260°С. Предпочтительно давление изменяется в диапазоне от 5 до 150 бар (абс), более предпочтительно, от 5 до 80 бар (абс).

Предпочтительно, применяется катализатор синтеза Фишер-Тропша, который дает значительный количественный выход парафинов, более предпочтительно практически неразветвленных парафинов. Часть парафинов может кипеть выше диапазона выкипания так называемого среднего дистиллята, вплоть до твердых при нормальных условиях углеводородов. Для этой цели наиболее подходящим катализатором является кобальтсодержащий катализатор синтеза Фишера-Тропша. Используемый в этом изобретении термин "средний дистиллят" относится к углеводородной смеси, диапазон выкипания которой практически соответствует диапазону выкипания фракций керосина и газойля, полученных при традиционной атмосферной перегонке сырой минеральной нефти. Температуры выкипания среднего дистиллята в основном находятся в диапазоне приблизительно от 150 до 360°С.

Высококипящая фракция парафиновых углеводородов, если она имеется, может быть выделена и подвергнута по сути известному из уровня техники гидрокрекингу на соответствующей каталитической стадии с образованием желательного среднего дистиллята. Каталитический гидрокрекинг проводится путем контактирования парафиновых углеводородов, при повышенных температуре и давлении и в присутствии водорода, с катализатором, содержащим один или несколько металлов, обладающих гидрирующей активностью и нанесенных на носитель. Подходящие катализаторы гидрокрекинга включают катализаторы, содержащие металлы, которые выбирают из групп VIB и VIII Периодической таблицы элементов. Предпочтительно, катализаторы гидрокрекинга содержат один или несколько благородных металлов из VIII группы. Предпочтительными благородными металлами являются платина, палладий, родий, рутений, иридий и осмий. Наиболее предпочтительные катализаторы для применения на стадии гидрокрекинга содержат платину.

Количество каталитически активного металла, присутствующего в катализаторе гидрокрекинга, может изменяться в широком диапазоне и обычно находится в диапазоне приблизительно от 0,05 до 5 вес.ч. на 100 вес.ч. материала носителя. Подходящие условия для каталитического гидрокрекинга известны из уровня техники. Обычно гидрокрекинг осуществляет при температуре в диапазоне приблизительно от 175 до 400°С. Типичное парциальное давление водорода, используемое в процессе гидрокрекинга, находится в диапазоне от 10 до 250 бар.

Этот способ может быть осуществлен в проточном режиме (без рециркуляции) или в режиме с рециркуляцией. Могут быть использованы реакторы с суспензионным слоем, реакторы с кипящим слоем и реакторы с неподвижным слоем, причем предпочтительным вариантом является реактор с неподвижным слоем.

Продукты синтеза углеводородов и последующего гидрокрекинга обычно содержат жидкие при нормальных условиях углеводороды, кроме воды и газообразных при нормальных условиях углеводородов. За счет подбора катализатора и условий процесса таким образом, чтобы получались, главным образом, жидкие при нормальных условиях углеводороды, полученный продукт ("синтетическая нефть") может транспортироваться в жидком виде или смешиваться с любым потоком сырой нефти без возникновения каких-либо проблем типа затвердевания и/или кристаллизации смеси. В этом отношении отмечается, что образование тяжелых углеводородов, содержащих большие количества твердых восков, является менее желательным для смешивания с сырой нефтью, поскольку транспортирование в жидком виде должно осуществляться при повышенных температурах, что менее желательно.

Отходящий газ синтеза углеводородов может содержать газообразные при нормальных условиях углеводороды, образовавшиеся в ходе синтеза, азот, непревращенный метан, и другие углеводороды сырья, непревращенный монооксид углерода, диоксид углерода, водород и воду. Газообразные при нормальных условиях углеводороды обычно представляют собой С1-5 углеводороды, предпочтительно С1-4 углеводороды, более предпочтительно С1-3 углеводороды. Эти углеводороды или их смеси являются газообразными при температурах 5-30°С (1 бар), главным образом при 20°С (1 бар). Кроме того, в отходящем газе могут присутствовать кислородсодержащие соединения, например метанол, диметиловый эфир. Отходящий газ может быть использован для производства электроэнергии в процессе расширения/сгорания, как, например, в описанной здесь газовой турбине, или его рециркулир