Способ классификации ультрадисперсных и наночастиц по размерам и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области селекции частиц по размерам, в частности к классификаторам порошков, и может быть использовано в порошковой металлургии, медицине, фармацевтике, изготовлении полимеров с наполнителями из ультрадисперсных и наночастиц, электронике, атомной энергетике и других отраслях. Способ классификации ультрадисперсных и наночастиц по размерам-массам включает подачу частиц на классификацию в вакуумном пространстве, их поступательное движение в полях электрическом и магнитном, отклонение под действием силы тяжести по направлению движения в зависимости от размера-массы с рассевом в различные бункера. Порошок предварительно загружают в бункер, разрушают агрегаты в узле деагрегатирования, разделяют на отдельные частицы и дозированно подают в плазму классификатора, сообщая поступательное движение вдоль продольной оси классификатора под действием магнитного поля, вмороженного в плазму, и затем разделенные на классы частицы из бункеров извлекают в сборниках без ухудшения вакуума в устройстве. Изобретение позволяет повысить качество готового продукта за счет разделения на классы самых мелких твердых частиц порошков, ультрадисперсных и наночастиц. 2 н. и 16 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области селекции частиц по размерам, в частности к классификаторам порошков, и может быть использовано в порошковой металлургии, медицине, фармацевтике, изготовлении полимеров с наполнителями из ультрадисперсных и наночастиц, электронике, атомной энергетике (изготовление таблеток для ТВЭЛов) и других.

Известен способ и устройство классификации порошков, в котором используется ситовой способ, осуществляемый просыпанием порошков через набор сит с различными размерами отверстий, которые позволяют производить рассев на классы с требуемыми параметрами по фракционному составу и пригодны для порошков крупностью не менее 2,5-3,0 мкм. При этом разброс значений крупности отдельных частиц внутри классов может достигать 5-20%, зависит от материала порошка, его абразивности, способа производства, внешних причин, например от влажности окружающей среды, возникновения электростатических эффектов и т.д. Ниже указанных значений крупности порошка сепарация не производится ввиду огромных трудностей при изготовлении сит. Сам ситовой способ характеризуется повышенным расходом сит вследствие абразивного износа. Кроме того, возможно натирание материала сит на частицы порошка, что для особо чистых материалов может стать критичным. Для ультрадисперсных (крупность 1,5-0,3 мкм) и наночастиц (0,1 мкм и ниже) ситовой способ не пригоден даже при использовании всемирно известных приборов «Анализетте» фирмы Fritsch вследствие склонности таких порошков к образованию агрегатов и, естественно, неконтролируемому попаданию в крупные классы.

Известны также устройства и способ центробежной воздушной сепарации, заключающиеся в создании условий в устройствах, имеющих вентиляторы, направляющие заслонки, циклоны и бункеры для разделении порошка на фракции по крупности частиц посредством газового потока управляемой скорости, текущей поперек потока падающих частиц. Это достаточно производительный способ, позволяющий при правильной отладке процесса получать классы порошков с разбросом значений внутри класса до 3,5-10%. Однако практически применим тоже до тех же значений, что и ситовой, поскольку ультрадисперсные и наночастицы в большинстве своем образуют довольно устойчивые агрегаты, которые имеют примерно те же размеры, что и компактные сепарируемые частицы, и выделяются в одних классах. Поэтому не пригодны для разделения ультрадисперсных, к которым относятся частицы с размерами от 1,5 мкм до 0,2 мкм, и нанопорошков, размеры которых сейчас приняты в интервале 100 нм и ниже. Кроме того, время от времени, несмотря на все меры по заземлению от статических зарядов, в данных устройствах происходят взрывы локальных пылегазовых аэрозольных объемов (в промышленности известные под названием «хлопки») с разрушением отдельных элементов, иногда с возникновением пожаров.

Известны также устройства и способы мокрой сепарации, заключающиеся в создании условий в устройствах, имеющих насосы, направляющие перегородки, устройства для ламинаризации течения жидкости с целью разделения порошка на фракции по крупности частиц посредством потока жидкости управляемой скорости, текущей поперек потока падающих частиц. Применяется не для всех порошков, т.к. если последние предназначены для сухого компактирования или применения, операции сушки и, возможно, удаления продуктов жидкого агента ведут не только к увеличению длительности, удорожанию, но и увеличенным межоперационным потерям. Кроме того, несмотря на то, что данный способ может выделять порошки до 1,5 мкм, внутри классов обязательно будут и ультрадисперсные и наночастицы в агрегатированных состояниях, т.к. рабочие жидкости не способны деагрегировать, хотя некоторые из них способны предохранить от объединения в агрегаты уже разделенные частицы.

Также известен способ, близкий к вышеописанному, который называется способ электромассклассификации, который основан на принципе использования тех же воздушно-центробежных устройств для образования в закрытом объеме плотных заряженных аэрозолей под действием турбулентного газового потока и их разделения при воздействии комбинации разнонаправленных сил. (Авторское свидетельство СССР на ЭМК № 1403439 (закрытое) выдано в 1988 г.) То есть это та же воздушно-центробежная сепарация, только с использованием статической и динамической электризации частиц. Недостатками этого способа являются неконтролируемое разрушение частиц и конкурирующий процесс воссоздания агрегатов, так же неконтролируемых по крупности объединений. Поэтому трудности классификации данным способом и в упомянутом устройстве на узкие фракции с размером частиц менее 2-3 мкм известны: это огромное время классификации, низкая производительность и малые различия частиц в классах, что мало приемлемо в производственных условиях. Есть еще один фактор, о котором не упоминают авторы: если при воздушно-центробежной классификации всячески отводят статические заряды, и все равно происходят «хлопки» - взрывы пылевоздушных локальных объемов внутри замкнутого аэрозольного пространства, даже с применением инертного газа (любой производственник в курсе), то факт специального набора заряда статического электричества по данному изобретению, да еще в пылегазовом объеме с ультрадисперсными и наночастицами, легко образующими взрывоопасные концентрации, - таит в себе опасность периодической утраты дорогостоящих порошков (нанопорошки, например, стоят до $20/г). Поэтому такие устройство и способ могут найти очень ограниченное применение.

За аналог принято способ и устройство для классификации, известный как электростатический (Олофинский Н.Ф. Электрические методы обогащения, 4 изд., М., 1977). По данному способу устройство имеет загрузочные бункеры, сетки-электроды, создающие электростатическое поле, бункеры-накопители разделенных на классы частиц. В данном устройстве частицы получают заряд в результате трения о стенки бункеров и, попадая в электростатическое поле, отклоняются в нем в зависимости от крупности и величины накопленного заряда на разные углы, падая в различные бункеры-накопители.

Недостатками этого устройства и способа является невозможность классификации ультрадисперсных и наночастиц, поскольку последние попадают в предельный класс (50-0 мкм). Происходит это оттого, что указанные частицы имеют склонность к образованию агрегатов, величина которых сопоставима с величиной компактных частиц, и потому без разделения отклоняются в электростатическом поле на один и тот же угол, попадая в один класс.

Наиболее близким по технической сущности к заявленному является принятое за прототип (www.sibindustry.ru/ Раздел «Технологии, код ГРНТИ 582915, наименование: «Устройство для разделения заряженных частиц по массам», дата регистрации 16.03.2004 г., область применения - получение изотопов), содержащее вакуумную камеру, в которой установлены источник заряженных частиц, состоящий из ионизационной камеры и формирующих вытягивающее электрическое поле электродов, раструб для сепарации заряженных частиц, изогнутый по дугам круговых орбит заряженных частиц и снабженный продольной щелевой прорезью, выполненной из постоянного магнита, и приемник заряженных частиц.

Недостатком данного устройства является то, что рассев хоть и производится на два класса, но только ионов, а для твердых частиц, во много раз больше и массивнее, отсутствие расходного бункера, устройств, разрушающих агрегаты, предотвращающих повторное агрегатирование, и обеспечивающих рассев по бункерам согласно узким классам, а также шлюзовых устройств для эвакуации рассеянных по классам частиц без нарушения герметичности всего устройства - делают его непригодным для данной операции.

Задачей изобретения является разделение на классы самых мелких твердых частиц порошков: ультрадисперсных и наночастиц, размеры которых находятся в интервале 3000-1,0 нм.

Поставленная задача решается благодаря тому, что в способе, представленном «Устройством для разделения заряженных частиц», принятом за прототип, включающем подачу частиц на классификацию, их поступательное движение в полях электрическом и магнитном, отклонение под действием силы тяжести по направлению движения в зависимости от размера (массы) с рассевом в различные бункеры, предусмотрены следующие отличия: в качестве частиц являются не ионы, а частицы порошка разных размеров (масс), состоящие из большого количества атомов и молекул, которые загружают в бункер, затем подают на разрушение агрегатов, обеспечивают отталкивание частиц друг от друга и уже в виде отдельных частиц, не способных собраться в агрегаты, дозированно вводят в пространство классификатора, где обеспечивают отклонение частиц, движущихся в плазме, под действием магнитного поля и силы тяжести, и попадание в разные бункеры в зависимости от размера (массы), откуда извлекают без нарушения герметичности устройства.

В устройстве, включающем вакуумную камеру, устройство для получения заряженных частиц, электростатическое поле, магнит постоянного тока и бункеры, предусмотрены следующие отличия: расходный бункер для порошка, узел разрушения агрегатов, устройства для предотвращения несанкционированного соединения частиц в агрегаты, дозатор и шлюзы для извлечения частиц из бункеров без контакта с окружающей средой.

Кроме того, для разрушения агрегатов используют механизмы ударного, истирающего или размалывающего действия, плазму, используемую для придания частицам заряда и предотвращения их объединения в агрегаты, создают, используя тлеющий или высокочастотный разряды от отдельных или единого генератора, дозирование обеспечивают изменением наклона лотка, который служит одним из электродов, корпус классификатора делают узким для создания однородного магнитного поля.

Таким образом, техническое решение находится в применении устройства, обеспечивающего способ рассева ультрадисперсных и наночастиц за счет отклонения частиц в зависимости от размеров (масс), но во избежание попадания агрегатов в класс крупных частиц их предварительно разделяют на отдельные частицы, создавая условия невозможности повторного сбора в агрегаты, и в таком состоянии разделяют по крупности за счет их отклонения при движении в полях неравновесной плазмы и магнитного поля, оси которых перпендикулярны друг другу.

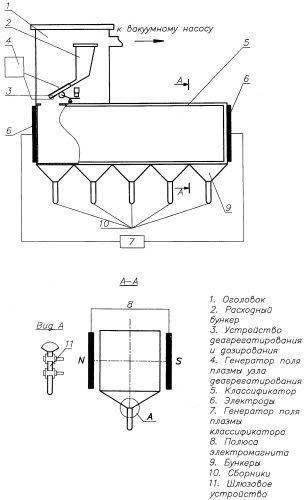

На чертеже представлена схема устройства для классификации ультрадисперсных и наночастиц.

В оголовке устройства 1 в бункер 2 загружают порошок, который собираются разделить по фракциям. Течка бункера переходит в устройство для деагрегатирования 3, имеющее лоток, по которому движется поток порошка в агрегатном состоянии (частицы порошка слиплись в комочки). Движущийся порошок попадает в зону действия узла деагрегатирования ударного (разрушает агрегаты энергией удара), истирающего (растирает комочки агрегатов) или размалывающего (размалывает агрегаты) действия, и частично попадают в межэлектродное пространство плазмы тлеющего или высокочастотного разряда от генератора 4, где получают отрицательный заряд. Под действием отталкивающих сил заряженные частицы больше не слипаются, в соответствии с законами «пылевой плазмы» занимают определенное положение в пространстве, соблюдая определенный интервал друг от друга, и, совершая колебания в вертикальной плоскости вдоль лотка под действием сил тяжести и механических импульсов узла деагрегатирования 1, по наклонной направляются в пространство плазмы тлеющего или высокочастотного разряда в классификаторе 5. Корпус классификатора 5 представляет собой объем коробчатого сечения размерами, например, 750×500×10 мм из диэлектрика, например стекла, в котором создан плазменный тлеющий или высокочастотный разряд. Для чего в торцах коробчатого сечения установлены электроды 6 генератора 7. Вплотную к большим граням объема примыкают с обоих сторон полюса электромагнита 8, создающие однородное магнитное поле в объеме клакссификатора 5. Это поле перпендикулярно большим граням и «вморожено» в плазму.

Наночастицы, падая под действием силы тяжести из дозатора в плазму классификатора 4, летят перпендикулярно магнитному полю и отклоняются в направлении дальней от входа грани. Из-за различия в массах и зарядах частиц они получают различное ускорение в горизонтальном направлении, что и обеспечивает их разделение. В нижней части реактора располагаются бункеры 9, куда должны оседать разделенные на фракции частицы.

Бункеры оканчиваются сборниками-контейнерами 10, отсоединяемыми по мере наполнения, причем, благодаря шлюзовому устройству 11, разгерметизации устройства не происходит. Вся система находится под остаточным давлением 0,1-0,5 Торр.

Предлагаемая конструкция позволяет ввести в технологические процессы, использующие ультрадисперсные и наночастицы, сепарацию частиц по фракциям, позволяющую сузить размерность применяемых в процессах частиц и обеспечить контроль технологических процессов и гарантию стабильности качественных показателей готовых изделий.

Пример осуществления.

Для получения высокоемких конденсаторов можно использовать ультрадисперсные порошки тантала, однако в этой категории порошков находятся частицы крупностью от 1,5 мкм до 1,0 нм. Такой разбег внутри классов конденсаторных высокоемких порошков недопустим, поскольку не гарантирует стабильный интервал номинальных значений емкости готовых конденсаторов.

Одной из причин трудности классификации порошков данной категории является склонность особо мелкой фракции частиц к агрегатированию и попаданию агрегатов при классификации в классы крупной и средней фракций (размеры агрегатов могут колебаться от 1 мкм до 300 нм), в то время, когда для изготовления анодов конденсаторов заданных параметров требуются порошки с частицами фракции, скажем, 20-60 нм.

Сухой порошок указанной категории загружают в бункер, устанавливаемый в оголовке 1, производят полную герметизацию устройства и производят вакуумную откачку до остаточного давления 1,0…0,1 Торр. Затем включают генераторы 7 и 8 для создания плазменных полей в классификаторе 4 и за разрушающим агрегаты механизмом, который выполнен совмещенным с дозатором 3, запускают разрушающий механизм дезагрегации. Частицы порошка из бункера поступают в зону действия разрушающего агреагаты механизма, в котором крупные, неагрегированные частицы остаются неразрушенными, а агрегаты из наночастиц разрушаются, затем и те, и другие тотчас попадают в зону неравновесной плазмы, где получают отрицательный заряд и под действием отталкивающих сил занимают в пространстве плазмы определенное положение, при котором каждая из частиц находится вне контакта с соседней. Образуется своеобразное облако, которое благодаря наклону нижнего лотка дозатора 3, являющегося одновременно и одним из электродов, создающих плазму, сваливается в пространство плазмы классификатора 4 без потери приобретенного заряда. В пространстве плазмы классификатора 4 каждая из частиц получает равновесный заряд, и в соответствии с формулой

(1. В.Е.Фортов, А.Г.Храпак, С.А.Храпак, В.И.Молотков, О.Ф.Петров. «Пылевая плазма». УФН, т.174, № 5, с.496-544.

2. Д.В.Сивухин «Общий курс физики», т III. Электричество. 1998, 680 с.),

где В - напряженность магнитного поля (Тл),

h - высота классификатора (м),

Те - температура электронов плазмы в классификаторе (ЭВ),

ρ - плотность (кг/м3),

r - радиус частицы (м),

происходит распределение частиц по горизонтали в зависимости от размеров (r2). Таким образом, например, для танталовой частицы (ρ=16.6×103 кг/м3) размером 1 мкм при напряженности магнитного поля В=1 Тл и температуре электронов 1 эВ смещение Х от исходного положения будет равно 111,5 мм. В таком случае есть возможность левую границу размеров частиц сдвинуть до 3 мкм и классификацию производить постадийно: от 3 мкм до 1 мкм, а затем, варьируя значения параметров плазмы и напряженности магнитного поля, добиться рассева последующего ряда размеров по классам.

1. Способ классификации ультрадисперсных и наночастиц по размерам-массам, включающий подачу частиц на классификацию в вакуумном пространстве, их поступательное движение в полях электрическом и магнитном, отклонение под действием силы тяжести по направлению движения в зависимости от размера-массы с рассевом в различные бункера, отличающийся тем, что порошок предварительно загружают в бункер, разрушают агрегаты в узле деагрегатирования, разделяют на отдельные частицы и дозированно подают в плазму классификатора, сообщая поступательное движение вдоль продольной оси классификатора под действием магнитного поля, вмороженного в плазму, и затем разделенные на классы частицы из бункеров извлекают в сборниках без ухудшения вакуума в устройстве.

2. Способ по п.1, отличающийся тем, что механически разделяют агрегаты на отдельные частицы.

3. Способ по п.1, отличающийся тем, что предотвращают возможность повторного агрегатирования.

4. Способ по п.1, отличающийся тем, что поток частиц, поступающих в классификатор, дозируют без применения мерных объемов.

5. Устройство для классификации ультрадисперсных и наночастиц по размерам-массам, включающее вакуумную камеру, магнит постоянного тока, бункеры, электроды и вакуумную систему, отличающееся тем, что, с целью разделения на узкие классы, устройство имеет расходный бункер, узел для разрушения агрегатов, дозатор для регулирования плотности потока частиц в классификаторе, поля плазмы, создаваемые следом за разрушением агрегатов и в классификаторе, в которых заряженные частицы не могут собраться в агрегаты повторно, постоянный магнит и устройства для извлечения частиц из бункеров в сборниках без разгерметизации классификатора.

6. Устройство по п.5, отличающееся тем, что для разрушения агрегатов использован механизм ударного действия.

7. Устройство по п.5, отличающееся тем, что для разрушения агрегатов использован механизм растирающего действия.

8. Устройство по п.5, отличающееся тем, что для разрушения агрегатов использован механизм размалывающего действия.

9. Устройство по п.5, отличающееся тем, что сразу за разрушающим агрегаты механизмом создают плазму тлеющего разряда.

10. Устройство по п.5, отличающееся тем, что сразу за разрушающим агрегаты механизмом использована высокочастотная плазма.

11. Устройство по п.5, отличающееся тем, что плазма в полях сразу за разрушающим агрегаты механизмом и в классификаторе создана от отдельных генераторов.

12. Устройство по п.5, отличающееся тем, что плазма сразу за разрушающим агрегаты механизмом создана от того же генератора, что и в классификаторе.

13. Устройство по п.5, отличающееся тем, что регулирование дозирования поступающих в классификатор частиц обеспечен углом наклона нижнего лотка дозатора.

14. Устройство по п.13, отличающегося тем, что нижний лоток использован в качестве одного из электродов, создающих плазму сразу после узла деагрегатирования.

15. Устройство по п.5, отличающееся тем, что, с целью формирования однородного магнитного поля, корпус классификатора имеет прямоугольное сечение, причем ширина его значительно меньше высоты.

16. Устройство по п.9, отличающееся тем, что в классификаторе создана плазма тлеющего разряда.

17. Устройство по п.10, отличающееся тем, что в классификаторе создана высокочастотная плазма.

18. Устройство по п.5, отличающееся тем, что бункеры и сборники отделены друг от друга узлами шлюзов, позволяющими эвакуировать накопленные в сборниках частицы без разгерметизации бункеров и сборников.