Способ изготовления труб на непрерывных трубосварочных агрегатах

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к производству сварных труб на непрерывных трубосварочных агрегатах. Способ включает сварку встык концов штрипсов отдельных рулонов в непрерывную полосу и ее деформацию с задним и передним натяжением, создаваемым с помощью соответственно натяжного и тянущего устройств. С помощью тянущего устройства полосу протягивают между тремя неприводными роликами гибочного устройства, преодолевая ее заднее натяжение и осуществляя ее деформацию в этих роликах. Зазор между крайними роликами гибочного устройства больше двух толщин полосы. Средний ролик, угол охвата которого полосой больше 180°, имеет диаметр меньше диаметра крайних роликов. Натяжение полосы прижимает средний ролик вместе с охватывающей его полосой к крайним роликам. Величину деформации полосы регулируют путем изменения величины ее заднего натяжения от нуля до 0,85 предела текучести материала полосы. Деформированную полосу формуют в трубную заготовку, сваривают ее кромки и калибруют или профилируют сваренную трубу в готовую трубу. Изобретение позволяет повысить точность труб по толщине стенки, снизить расход металла на единицу длины изготавливаемых труб, обеспечить относительное удлинение металла труб не ниже заданной нормы и уменьшить количество случаев разрыва стыков. 2 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Предлагаемое изобретение относится к обработке металлов давлением, в частности к производству сварных труб на непрерывных трубосварочных агрегатах.

Известен способ изготовления труб на непрерывных трубосварочных агрегатах, включающий сварку встык концов штрипсов отдельных рулонов в непрерывную полосу, деформацию полосы путем ее протягивания тянущим устройством между трех неприводных роликов гибочного устройства, в котором зазор между крайними роликами больше двух толщин полосы, диаметр среднего ролика меньше диаметра крайних роликов и средний ролик вместе с охватывающей его на угол больше 180° полосой прижимается к крайним роликам натяжением полосы, формовку деформированной полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, например, способ по а.с. СССР №1500405 «Способ изготовления труб на непрерывных трубосварочных агрегатах».

Недостатком этого способа является отсутствие возможности регулирования величины деформации полосы.

Задачей заявляемого изобретения является обеспечение возможности регулирования величины деформации полосы с целью повышения точности труб по толщине стенки и снижения расхода металла на единицу длины изготавливаемых труб.

Технический результат достигается за счет того, что в способе изготовления труб на непрерывных трубосварочных агрегатах, включающем сварку встык концов штрипсов отдельных рулонов в непрерывную полосу, деформацию полосы путем ее протягивания тянущим устройством между трех неприводных роликов гибочного устройства, в котором зазор между крайними роликами больше двух толщин полосы, диаметр среднего ролика меньше диаметра крайних роликов и средний ролик вместе с охватывающей его на угол больше 180° полосой прижимается к крайним роликам натяжением полосы, формовку деформированной полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, согласно предлагаемому изобретению перед гибочным устройством устанавливается натяжное устройство для создания заднего натяжения полосы, величина деформации полосы регулируется путем изменения ее заднего натяжения от нуля до предельного значения, соответствующего создаваемому тянущим устройством напряжению растяжения деформированной полосы 0,85 предела текучести ее металла, величина деформации полосы ограничивается на уровне, обеспечивающем относительное удлинение металла труб не ниже заданной нормы, и величина деформации участков полосы со стыком ограничивается на уровне, обеспечивающем вероятность разрыва стыков менее 1%.

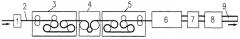

На чертеже приведена схема осуществления предлагаемого способа.

Предлагаемый способ осуществляют следующим образом. С помощью стыкосварочной машины 1 концы штрипсов отдельных рулонов сваривают в непрерывную полосу 2. С помощью натяжного устройства 3 создают и регулируют заднее натяжение полосы 2. С помощью тянущего устройства 5, создающего переднее натяжение, полосу 2 протягивают между трех неприводных роликов гибочного устройства 4, преодолевая заднее натяжение полосы и осуществляя ее деформацию в этих роликах. За счет переднего и заднего натяжения полосы 2 средний ролик вместе с полосой 2 прижимают к крайним роликам. Величину деформации полосы 2 регулируют путем изменения величины ее заднего натяжения от нуля до предельного значения, соответствующего создаваемому тянущим устройством напряжению растяжения деформированной полосы 0,85 предела текучести ее металла, при котором исключается разрыв металла. Величину деформации полосы ограничивают на уровне, обеспечивающем относительное удлинение металла труб не ниже заданной нормы. Величину деформации участков полосы со стыком ограничивают на уровне, обеспечивающем вероятность разрыва стыков менее 1%. Деформированную полосу 2 формуют в трубную заготовку в формовочном стане 6, сваривают ее кромки в сварочной клети 7 и калибруют или профилируют сваренную трубу в калибровочно-профилировочном стане 8 в готовую трубу 9.

При протягивании полосы 2 с задним и передним натяжением между трех неприводных роликов гибочного устройства 4 происходит ее сдвиговая деформация в двух очагах деформации, расположенных в двух зонах изменения направления изгиба полосы 2. Переднее натяжение полосы преодолевает ее заднее натяжение и поэтому, чем больше заднее натяжение полосы, тем больше и переднее ее натяжение и тем больше величина деформации полосы, определяемая величиной ее вытяжки.

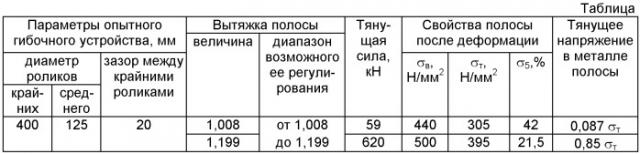

Результаты испытания деформации полосы шириной 495 мм и толщиной 4,4 мм из стали марки 10, имевшей до деформации временное сопротивление (σв) 410 Н/мм2, предел текучести (σт) 290 Н/мм2 и относительное удлинение (δ5) 43%, приведены в таблице.

Приведенные в таблице значения вытяжки полосы, минимальное, равное 1,008, и максимальное, равное 1,199, получены при ее заднем натяжении, равном нулю и предельному значению, соответственно. Предельное значение заднего натяжения полосы соответствует создаваемому тянущим устройством напряжению растяжения деформированной полосы 0,85 предела текучести ее металла.

Для обеспечения относительного удлинения металла труб не ниже заданной нормы ограничивают величину вытяжки полосы. Уровень ограничения величины вытяжки полосы зависит от марки стали и от величины соотношения толщины стенки труб к их диаметру. Чем больше величина этого соотношения, тем больше снижение относительного удлинения металла при формовке полосы в трубную заготовку и тем ниже должна быть величина ограничения вытяжки полосы. Чем выше углеродный эквивалент стали, тем ниже должна быть величина ограничения вытяжки полосы.

Результаты испытания показали, что для обеспечения относительного удлинения металла круглых труб диаметром 159 мм с толщиной стенки 4,5 мм не ниже заданной нормы величина вытяжки полосы должна быть не более:

- 1,12, при изготовлении труб из стали марки 10;

- 1,09, при изготовлении труб из стали марки 20.

Для снижения вероятности разрыва стыков до значения менее 1% ограничивают величину вытяжки участков полосы со стыком. Как показали испытания, при отсутствии термической обработки стыков максимально допустимая величина вытяжки участков полосы со стыком, зависящая от квалификации сварщика концов штрипсов, находится в диапазоне 1,008-1,020.

Для осуществления регулирования величины вытяжки полосы измеряют толщину полосы до деформации (на входе в гибочное устройство) и измеряют величину вытяжки полосы в гибочном устройстве. Рассчитывают требуемую величину вытяжки полосы как отношение измеряемой толщины полосы к заданной ей толщине после деформации. Регулируют заднее натяжение полосы таким образом, чтобы величина измеряемой вытяжки полосы была равна расчетной (требуемой) величине вытяжки за исключением трех случаев, когда ограничивают уровень этой величины. Один уровень соответствует минимально возможной величине вытяжки деформируемой полосы, когда отсутствует ее заднее натяжение. Другой уровень соответствует максимально допустимой величине вытяжки полосы, обеспечивающей относительное удлинение металла труб не ниже заданной нормы. Третий уровень соответствует максимально допустимой величине вытяжки участков полосы со стыком, обеспечивающей вероятность разрыва стыков не более 1%.

Рассмотрим осуществление способа на конкретном примере производства по ГОСТ 10705-80 трубы диаметром 159 мм с толщиной стенки 4,5 мм из стали марки 10 из штрипса шириной 495 мм и толщиной 4,4 мм поставки ОАО «Магнитогорский металлургический комбинат». Толщина этого штрипса, с вероятностью 0,95, укладывается в диапазон 4,10-4,70 мм. Толщина стенки указанных труб должна быть не менее 4,00 мм. Заданная толщина полосы после деформации равна 4,10 мм.

Участки полосы с толщиной до деформации в диапазоне от 4,10 до 4,13 мм деформируют с минимально возможной величиной вытяжки 1,008, которую обеспечивает гибочное устройство при отсутствии заднего натяжения полосы. Толщина этих участков полосы после их указанной деформации будет находиться в диапазоне от 4,07 до 4,10 мм, соответственно.

Участки полосы с толщиной до деформации в диапазоне от 4,13 до 4,59 мм деформируют до заданной толщины, равной 4,10 мм, с регулируемой величиной вытяжки в диапазоне от 1,008 до 1,12, соответственно. После указанной деформации толщина этих участков полосы будет равна 4,10 мм.

Участки полосы с толщиной до деформации в диапазоне от 4,60 до 4,70 мм деформируют с регулируемой величиной вытяжки на уровне 1,12. Толщина этих участков полосы после их указанной деформации будет находиться в диапазоне от 4,11 до 4,20 мм, соответственно, а относительное удлинение металла труб, изготовленных из этих участков полосы, будет не ниже нормы ГОСТ 10705-80 (не ниже 18%).

При средней квалификации сварщика концов штрипсов участки полосы со стыком деформируют с регулируемой величиной вытяжки на уровне 1,015, при котором вероятность разрыва стыков не превышает 1%.

Использование предлагаемого способа изготовления труб на непрерывных трубосварочных агрегатах позволит повысить точность изготовления труб по толщине стенки, снизить расход металла на единицу длины изготавливаемых труб, обеспечить относительное удлинение металла труб не ниже заданной нормы и уменьшить количество случаев разрыва стыков. Уменьшение количества случаев разрыва стыков позволит снизить простои непрерывных трубосварочных агрегатов и отходы металла, возникающие при порыве стыка.

1. Способ изготовления труб на непрерывных трубосварочных агрегатах, включающий сварку встык концов штрипсов отдельных рулонов в непрерывную полосу, деформацию полосы путем ее протягивания тянущим устройством между тремя неприводными роликами гибочного устройства, в котором зазор между крайними роликами больше двух толщин полосы, диаметр среднего ролика меньше диаметра крайних роликов, а средний ролик вместе с охватывающей его на угол больше 180° полосой прижат к крайним роликам натяжением полосы, формовку деформированной полосы в трубную заготовку, сварку ее кромок и калибровку или профилирование сваренной трубы, отличающийся тем, что перед гибочным устройством устанавливают натяжное устройство, создают заднее натяжение полосы и регулируют величину деформации полосы путем его изменения от нуля до предельного значения, соответствующего создаваемому тянущим устройством напряжению растяжения деформированной полосы 0,85 предела текучести ее металла.

2. Способ по п.1, отличающийся тем, что величину деформации полосы ограничивают на уровне, обеспечивающем относительное удлинение металла труб не ниже заданной нормы.

3. Способ по п.1 или 2, отличающийся тем, что величину деформации участков полосы со стыком ограничивают на уровне, обеспечивающем вероятность разрыва стыков менее 1%.