Способ плазменной наплавки

Иллюстрации

Показать всеИзобретение относится к области дуговой сварки плавлением, в частности к способам наплавки изделий порошкообразным присадочным материалом с использованием плазменной дуги прямого действия. Порошкообразный присадочный материал подают в плазменную дугу самотеком через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала. Плазмотрон располагают под углом к потоку, а выпускную полость бункера сообщают с атмосферой. Создают ламинарный узкоцилиндрический поток порошкообразного присадочного материала и направляют его в приосевую зону столба дуги с возможностью перемещения по его поверхности. Поперечное сечение потока порошкообразного присадочного материала устанавливают меньше поперечного сечения приосевой зоны столба дуги в области его максимального обжатия. Длину дозирующего отверстия выпускной полости бункера выполняют меньше диаметра его проходного сечения, поверхность отверстия обрабатывают до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений. Изобретение позволяет повысить качество наплавки путем увеличения равномерности и скорости плавления порошкообразного присадочного материала в столбе плазменной дуги при его переносе на наплавляемую поверхность. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области дуговой сварки плавлением, в частности к способам плазменной наплавки изделий порошкообразным присадочным материалом дугой прямого действия.

Известен способ плазменной наплавки, при котором между вольфрамовым электродом и поверхностью изделия с помощью плазмотрона создают сжатую сварочную дугу, через внутреннюю полость которого посредством транспортирующего газа подают порошкообразный присадочный материал (Вайнерман А.Е., Шоршоров М.Х., Веселков В.Д., Новосадов B.C. Плазменная наплавка металлов. Л.: Машиностроение, 1969, с.13, 14, 85).

Недостатком способа является неравномерный нагрев порошкообразного присадочного материала сжатой дугой при его переносе на изделие турбулентным потоком с перемещением частиц по разным траекториям и температурным зонам сжатой дуги, что сопровождается распылением частиц за пределы сварочной ванны при потерях порошкообразного материала, достигающих 30% (Гладкий П.В., Фрумин И.И., Переплетчиков Е.Ф. «Особенности плавления присадочного и основного металла при плазменной наплавке» - В кн. Теоретические основы наплавки. Новые процессы механизированной наплавки. Под ред. И.И.Фрумина, Киев. ИЭС им. Е.О.Патона АН УССР, 1977, с.5-11).

Использование при этом гибких транспортирующих каналов снижает равномерность подачи порошкообразного присадочного материала в сжатую дугу и качество формирования наплавляемого слоя.

Известен способ наплавки (патент США №4097711, М.Кл В23К 9/04), при котором поток порошкообразного присадочного материала создают под действием сил тяжести с помощью выпускного канала, установленного после дозирующего отверстия, и вводят в сварочную ванну потоком уменьшенного поперечного сечения с небольшой конусностью. Потери порошкообразного присадочного материала при наплавке не превышают 3%.

Недостатком данного способа является малая скорость плавления порошкообразного присадочного материала в сварочной ванне, температура которой в 3-5 раз меньше, чем температура столба дуги.

В приведенных аналогах для повышения скорости плавления порошкообразного присадочного материала увеличивают мощность дуги, что приводит к увеличению объема сварочной ванны, вызывает перегрев основного металла и снижает качество наплавки.

Наиболее близким к заявляемому изобретению относится способ плазменной наплавки, при котором порошкообразный присадочный материал подают через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб сжатой дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера дополнительно сообщают с атмосферой (SU 1631849 A1).

Недостатком способа является неравномерное плавление порошкообразного присадочного материала в столбе сжатой дуги при переносе на наплавляемую поверхность.

Поток порошкообразного присадочного материала при наплавке данным способом распределяется по всему объему столба дуги, включая его внешние слои, в которых падение температуры и электропроводности теплового потока более резкое по сравнению с приосевой частью (центральной областью), обладающей наибольшей концентрацией тепловой и кинетической энергии.

Для выравнивания температуры порошкообразного присадочного материала, поступающего в сварочную ванну, увеличивают погонную энергию, что увеличивает объем сварочной ванны и ее жидкотекучесть со стеканием металла с вертикальных и наклонных поверхностей изделия. Снижается качество формирования наплавляемого валика и возможность регулирования его толщины.

Задача изобретения - повышение качества наплавки путем увеличения равномерности и скорости плавления порошкообразного присадочного материала в столбе сжатой дуги при его переносе на наплавляемую поверхность.

Поставленная задача решается за счет того, что в способе плазменной наплавки, при котором порошкообразный присадочный материал подают через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб сжатой дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера дополнительно сообщают с атмосферой, создают ламинарный узкоцилиндрический поток порошкообразного присадочного материала и вводят его в столб дуги с возможностью смещения вдоль него, при этом поперечное сечение потока порошкообразного присадочного материала устанавливают меньше поперечного сечения столба дуги в области его максимального обжатия.

Длину дозирующего отверстия выпускной полости бункера выполняют меньше диаметра его проходного сечения, а поверхность отверстия обрабатывают до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений.

В столб сжатой дуги на расстоянии по его длине от первого потока подают второй поток порошкообразного присадочного материала, при этом потоки подают поочередно путем одновременного открытия одного и перекрытия другого дозирующего отверстия в согласовании с шагом наплавки или второй поток подают одновременно с первым, причем поток частиц присадочного материала со стороны большего основания столба дуги подают с возможностью его циклического перекрытия в согласовании с шагом наплавки этого материала.

Новые существенные признаки:

1. Создают ламинарный узкоцилиндрический поток порошкообразного присадочного материала и вводят его в столб дуги с возможностью смещения вдоль него.

2. Поперечное сечение потока порошкообразного присадочного материала устанавливают меньше поперечного сечения столба дуги в области его максимального обжатия.

3. Длину дозирующего отверстия выпускной полости бункера выполняют меньше диаметра его проходного сечения, а поверхность отверстия обрабатывают до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений.

4. В столб сжатой дуги на расстоянии по его длине от первого потока подают второй поток порошкообразного присадочного материала.

5. Потоки подают поочередно путем одновременного открытия одного и перекрытия другого дозирующего отверстия в согласовании с шагом наплавки или второй поток подают одновременно с первым.

6. Поток частиц присадочного материала со стороны большего основания столба дуги подают с возможностью его циклического перекрытия в согласовании с шагом наплавки этого материала.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Техническим результатом является выравнивание и увеличение скорости плавления порошкообразного присадочного материала в столбе сжатой дуги путем уплотнения потока под действием сил тяжести частиц при выпуске через дозирующее отверстие и ввода его в область наибольших температур столба дуги.

Уплотнение частиц при создании ламинарного узкоцилиндрического потока порошкообразного присадочного материала достигается снижением трения частиц с поверхностью дозирующего отверстия, что уменьшает и выравнивает поперечное сечение потока по его длине под действием сил тяжести и увеличивает динамический напор потока при обеспечении одинаковой направленности движения частиц по вертикали.

Увеличение динамического напора потока путем уплотнения частиц по его сечению способствует продавливанию внешних слоев столба дуги с обеспечением ввода частиц в область наибольших температур столба дуги.

Возможность смещения ламинарного узкоцилиндрического потока вдоль токопроводящего канала позволяет регулировать продолжительность и интенсивность теплообмена частиц при переносе на наплавляемую поверхность в области наибольших температур столба сжатой дуги. При этом поперечное сечение потока порошкообразного присадочного материала устанавливают меньше поперечного сечения столба дуги в области его максимального обжатия, что определяет возможность полного ввода частиц ламинарным узкоцилиндрическим потоком в область наибольших температур столба дуги с возможностью его смещения вдоль столба сжатой дуги.

Ввод ламинарного узкоцилиндрического потока в область наибольших температур столба сжатой дуги, примыкающую к области максимального обжатия с наибольшей плотностью тока и давления теплового потока, обеспечивает максимальную интенсивность и продолжительность теплообмена порошкообразного присадочного материала при переносе частиц плазменными потоками на наплавляемую поверхность.

Выполнение длины дозирующего отверстия выпускной полости бункера меньше диаметра его проходного сечения уменьшает продолжительность взаимодействия потока порошкообразного присадочного материала при контактировании с поверхностью дозирующего отверстия.

Обработка поверхности дозирующего отверстия до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений снижает коэффициент трения частиц порошкообразного присадочного материала с поверхностью дозирующего отверстия, что приводит к одинаковой направленности движения частиц по вертикали ламинарным узкоцилиндрическим потоком за счет уплотнения потока в поперечном сечении по его длине путем выпуска через дозирующее отверстие в столб сжатой дуги под действием сил тяжести.

Выравнивание и увеличение скорости плавления порошкообразного присадочного материала в столбе сжатой дуги за счет создания ламинарного узкоцилиндрического потока и ввода его в область наибольших температур столба сжатой дуги обеспечивает перенос расплавленного присадочного материала в наиболее высокотемпературную область активного пятна нагрева дуги на изделии, что повышает качество сплавления с основным металлом.

В столб сжатой дуги на расстоянии по его длине от первого потока подают второй поток порошкообразного присадочного материала. По одному из вариантов потоки подают поочередно путем одновременного открытия одного и перекрытия другого дозирующего отверстия в согласовании с шагом наплавки материалов.

За счет непрерывной и своевременной подачи порошкообразного материала в столб сжатой дуги двумя раздельными потоками обеспечивается формирование сплошного валика с переменными свойствами по его длине, частота которых определяется шагом наплавки материалов.

По другому варианту второй поток подают одновременно с первым, что обеспечивает их перемешивание в процессе плавления и переноса на наплавляемую поверхность с получением металла валика с другими свойствами, минуя операцию предварительного смешивания.

Поток частиц присадочного материала со стороны большего основания столба сжатой дуги подают с возможностью его циклического перекрытия в согласовании с шагом наплавки этого материала, что позволяет получать переменные свойства металла по длине наплавленного валика путем циклического смешивания материалов при переносе на наплавляемую поверхность в твердожидком состоянии или с минимальной степенью оплавления частиц при их подаче со стороны большего основания.

Согласованная подача в столб дуги порошкообразного присадочного материала двумя раздельными потоками может быть использована для получения поверхности изделия повышенной маслоемкости, износостойкости и прочности. Повышение прочности достигают за счет торможения разрушений, связанных с высоким уровнем остаточных напряжений при наплавке твердыми сплавами, например, путем чередования по длине валика твердых наплавок в сочетании с менее твердыми или мягкими, в том числе путем их наплавки в шахматном порядке.

Различная скорость изнашивания более мягких участков валика в сравнении с твердыми повышает маслоемкость трущихся поверхностей изделий.

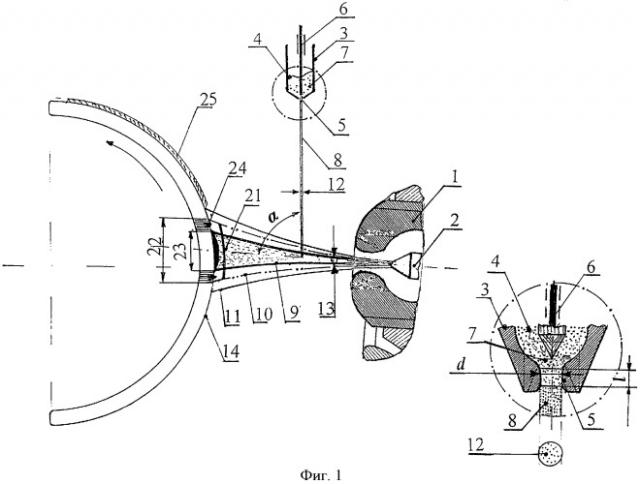

На фиг.1 схематично изображена выпускная полость бункера с элементом перекрытия дозирующего отверстия и формой ламинарного узкоцилиндрического потока порошкообразного присадочного материала при его подаче в область наибольших температур столба сжатой дуги.

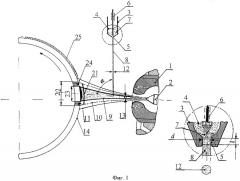

На фиг.2 схематично изображено взаимное расположение потоков порошкообразного присадочного материала при подаче в область наибольших температур столба дуги на расстоянии друг от друга по его длине.

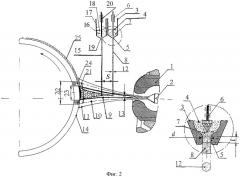

На фиг.3 схематично изображены наплавленные валики при подаче порошкообразного присадочного материала в столб сжатой дуги одним потоком - вид (а) и двумя раздельными потоками - виды (б), (в), (г), (д).

Установка плазменной наплавки содержит плазмотрон 1 с вольфрамовым электродом 2, бункер 3 с выпускной полостью 4 и дозирующим отверстием 5, длина l которого меньше диаметра d его проходного сечения с поверхностью отверстия, обработанной до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений, а также элемент в виде запорной иглы 6 перекрытия дозирующего отверстия 5 выпускной полости 4.

Бункер 3 с выпускной полостью 4, сообщенный с атмосферой, заполнен порошкообразным присадочным материалом 7.

Порошкообразный присадочный материал 7 подают путем выпуска через дозирующее отверстие 5 под действием сил тяжести ламинарным узкоцилиндрическим потоком 8 и вводят его в область 9 наибольших температур столба 10 сжатой дуги 11 с возможностью смещения потока (изменения его положения) вдоль него.

При этом поперечное сечение 12 потока 8 порошкообразного присадочного материала 7 установлено меньше поперечного сечения 13 столба 10 сжатой дуги в области его максимального обжатия.

Плазмотрон 1 расположен под углом α к потоку 8 и образует сжатую дугу между вольфрамовым электродом 2 и наплавляемой поверхностью 14 изделия.

В столб 10 сжатой дуги 11 на расстоянии S по его длине от первого потока подают второй поток 15 порошкообразного присадочного материала 16 с использованием дополнительного бункера 17 с выпускной полостью 18, сообщенной с атмосферой, и дозирующим отверстием 19 с элементом перекрытия отверстия 20. При этом потоки 8 и 15 порошкообразного присадочного материала 7 и 16 подают поочередно путем одновременного открытия одного и перекрытия другого дозирующего отверстия в согласовании с шагом наплавки материалов или поток 15 подают одновременно с потоком 8, причем поток 15 частиц присадочного материала 16 со стороны большего основания 21 столба 10 сжатой дуги 11 подают с возможностью его циклического перекрытия в согласовании с шагом наплавки этого материала.

Сжатая дуга 11 образует на поверхности 14 изделия активное пятно нагрева 22, совпадающее с пятном давления, на поверхности которого образуется сварочная ванна 23 путем струйного переноса сжатой дугой 11 расплавленного в столбе 10 сжатой дуги 11 порошкообразного присадочного материала и нагретого сжатой дугой 11 выше температуры его плавления.

Остаточная кольцевая поверхность 24 активного пятна нагрева 22, с уменьшенным удельным тепловым потоком, обеспечивает сопутствующий высокотемпературный подогрев, не вызывающий оплавления поверхности 24 вокруг сварочной ванны 23. Это повышает скорость и качество наплавки и обеспечивает дополнительную возможность уменьшения погонной энергии при формировании наплавляемого валика 25.

Способ осуществляют следующим образом. Плазмотрон 1 устанавливают под углом α к вертикали и подключают к источнику сварочного тока (на фиг.1 и 2 не показан). Между вольфрамовым электродом 2 и наплавляемой поверхностью 14 изделия образуют сжатую дугу 11. При помощи запорной иглы 6 открывают бункер 3 с выпускной полостью 4, которая сообщена с атмосферой. С открытием дозирующего отверстия 5 порошкообразный присадочный материал за счет снижения трения частиц с его поверхностью, длина которой меньше диаметра проходного сечения, обработанной до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений, под действием сил тяжести образует ламинарный узкоцилиндрический поток 8 с уплотнением частиц порошкообразного материала по его сечению.

Поперечное сечение 12 потока 8 порошкообразного присадочного материала 7 устанавливают меньше поперечного сечения 13 столба 10 сжатой дуги 11 в области максимального обжатия, что осуществляется изменением проходного сечения дозирующего отверстия 5. Под действием динамического напора поток 8 продавливает внешние слои сжатой дуги 11 и ее столба 10 и вносится в область 9 наибольших температур, не распыляясь при этом.

В области 9 наибольших температур, плотности тока и давления порошкообразный присадочный материал 7 подвергается интенсивному плавлению со сменой перемещения частиц вдоль столба сжатой дуги 11 в направлении активного пятна нагрева 22 сжатой дуги 11.

При подаче потока 8 порошкообразного присадочного материала 7 в направлении пересечения оси столба 10 сжатой дуги 11 и вводе потока в область 9 перенос расплавленного присадочного материала 7 плазменными потоками происходит в центральную высокотемпературную область активного пятна нагрева 22 на изделии с образованием сварочной ванны 23 и остаточной кольцевой поверхности 24, обеспечивающей снижение скорости охлаждения металла сварочной ванны (фиг.1).

Увеличение устойчивости сварочной ванны 23 в области активного пятна нагрева 22, совпадающего с пятном давления сжатой дуги 11, и поддерживание ее равновесия при наплавке вертикальных и наклонных поверхностей достигается путем охвата объема сварочной ванны 23 пятном давления сжатой дуги 11, включая остаточную поверхность 24 с удельным тепловым потоком, не вызывающим ее оплавления,

Этому же способствует смачивание поверхности основного металла в области электрически активного пятна нагрева 22 сжатой дуги 11 при взаимодействии с металлом сварочной ванны 23, а также уменьшение ее объема с получением наплавленного валика 25 высокого качества (фиг.3а).

Ввод порошкообразного присадочного материала 7 в наиболее высокотемпературную область 9 столба 10 сжатой дуги 11 в виде ламинарного узкоцилиндрического потока 8 с возможностью его смещения вдоль столба 10 изменяет продолжительность и интенсивность теплообмена частиц при переносе в зону активного пятна нагрева 22.

При открытии дозирующего отверстия 19 подъемом запорной иглы 20 порошкообразный присадочный материал 16 под действием сил тяжести ламинарным узкоцилиндрическим потоком 15 подают в высокотемпературную область 9 столба 10 сжатой дуги 11 на расстоянии 5 по его длине от потока 8 (фиг.2).

Для получения сплошного наплавленного валика 25 с переменными свойствами по его длине в зону 9 столба 10 сжатой дуги 11 потоки 8 и 15 подают поочередно в согласовании с шагом наплавки порошкообразных присадочных материалов 7 и 16 (фиг.3в, г).

Одновременным открытием одного дозирующего отверстия 5 и перекрытием другого дозирующего отверстия 19 запорными иглами 6 и 20 соответственно обеспечивают наплавку сплошного валика 25 путем чередования свойств по его длине за счет непрерывной и своевременной подачи порошкообразных присадочных материалов 7 и 16 (фиг.3в, г). Непрерывной и плавной заварке переходных зон при наплавке сплошного валика 25 способствует высокая скорость перемещения частиц порошкообразного присадочного материала 7 внутри столба 10 сжатой дуги 11 и весьма малое расстояние S между потоками 8 и 15.

На цилиндрических поверхностях покрытия с переменными свойствами по длине сплошного валика 25 с использованием порошкообразных присадочных материалов 7 и 16 получают путем наплавки в шахматном порядке по винтовой линии или в виде чередующихся кольцевых валиков 25 (фиг.3д), длина которых будет соответствовать периметру наплавляемой поверхности.

По одному из вариантов поток 15 подают одновременно с потоком 8 (фиг.3б), причем поток 15 частиц порошкообразного присадочного материала 16 со стороны большего основания 21 столба 10 сжатой дуги 11 подают с возможностью его циклического перекрытия (фиг.3в) с помощью запорной иглы 20 дозирующего отверстия 19 в согласовании с шагом наплавки этого материала.

1. Способ плазменной наплавки, при котором порошкообразный присадочный материал подают в столб сжатой дуги через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера сообщают с атмосферой, отличающийся тем, что создают ламинарный узкоцилиндрический поток порошкообразного присадочного материала и вводят его в столб дуги с возможностью смещения вдоль него, при этом поперечное сечение потока порошкообразного присадочного материала устанавливают меньше поперечного сечения столба дуги в области его максимального обжатия.

2. Способ наплавки по п.1, отличающийся тем, что длину дозирующего отверстия выпускной полости бункера выполняют меньше диаметра его проходного сечения, а поверхность отверстия обрабатывают до шероховатости Ra не более 0,2 мкм при закруглении кромок входного и выходного сечений.

3. Способ наплавки по п.1, отличающийся тем, что в столб сжатой дуги на расстоянии по его длине от первого потока подают второй поток порошкообразного присадочного материала, при этом потоки подают поочередно путем одновременного открытия одного и перекрытия другого дозирующего отверстия в согласовании с шагом наплавки или второй поток подают одновременно с первым, причем поток частиц присадочного материала со стороны большего основания столба дуги подают с возможностью его циклического перекрытия в согласовании с шагом наплавки присадочного материала.